页岩气链式重整制甲醇集成SOFC 过程设计及分析

2021-12-30袁孝友曹慧菊柳凌晨安徽大学化学化工学院合肥230601

项 东, 李 鹏, 袁孝友, 曹慧菊, 柳凌晨(安徽大学化学化工学院,合肥 230601)

页岩气(Shale Gas,SG)作为主要的非常规天然气,被认为是缓解能源危机的重要资源,开采技术的发展使页岩气产量显著增加,天然气价格也随之下降[1],这将使页岩气化工具有显著的竞争力。页岩气用途非常广泛,不仅可以从中提取乙烷、丙烷和丁烷等生产烯烃的裂解原料,还可将其通过重整技术制取合成氨、油品和甲醇等下游化工产品[2]。重整转化的3 种主要技术各存在一些不足,水蒸气重整技术面临能耗高和合成气氢碳比高的问题,甲烷干重整过程易积碳并严重影响催化剂活性,而甲烷部分氧化重整存在甲烷和纯氧高温混合及空分制纯氧能耗高的问题[3]。化学链重整(Chemical Looping Reforming,CLR)作为天然气高效转化的新技术,可通过重整反应器和蒸气反应器高效生产合成气和氢气[4],页岩气化学链重整耦合甲醇合成技术便可实现页岩气高效联产甲醇和氢气[5]。但氢气的储存和运输过程较复杂且成本较高,研究如何将产品氢气高效转化为动力,实现系统内部动力自给和向其他生产单元输送动力将具有较大的应用前景。

固体燃料电池(Solid Oxide Fuel Cell,SOFC)是在高温条件下通过电化学反应将化学能转化为电能的一种高效能量转化装置[6]。SOFC 的能量转换效率高达60%~80%,非常适合应用于分布式发电系统[7]。本文试图将页岩气化学链技术与SOFC 技术进行化工产品生产和电化学过程耦合以实现甲醇和电力高效生产,研究新过程在不同甲烷转化率下的投入产出、SOFC 发电量、CO2排放和过程效率,并将本研究设计的新过程与文献中的化学链重整制甲醇过程进行技术性能比较,探索新过程的优势和不足。

1 页岩气制甲醇联合SOFC 发电过程设计

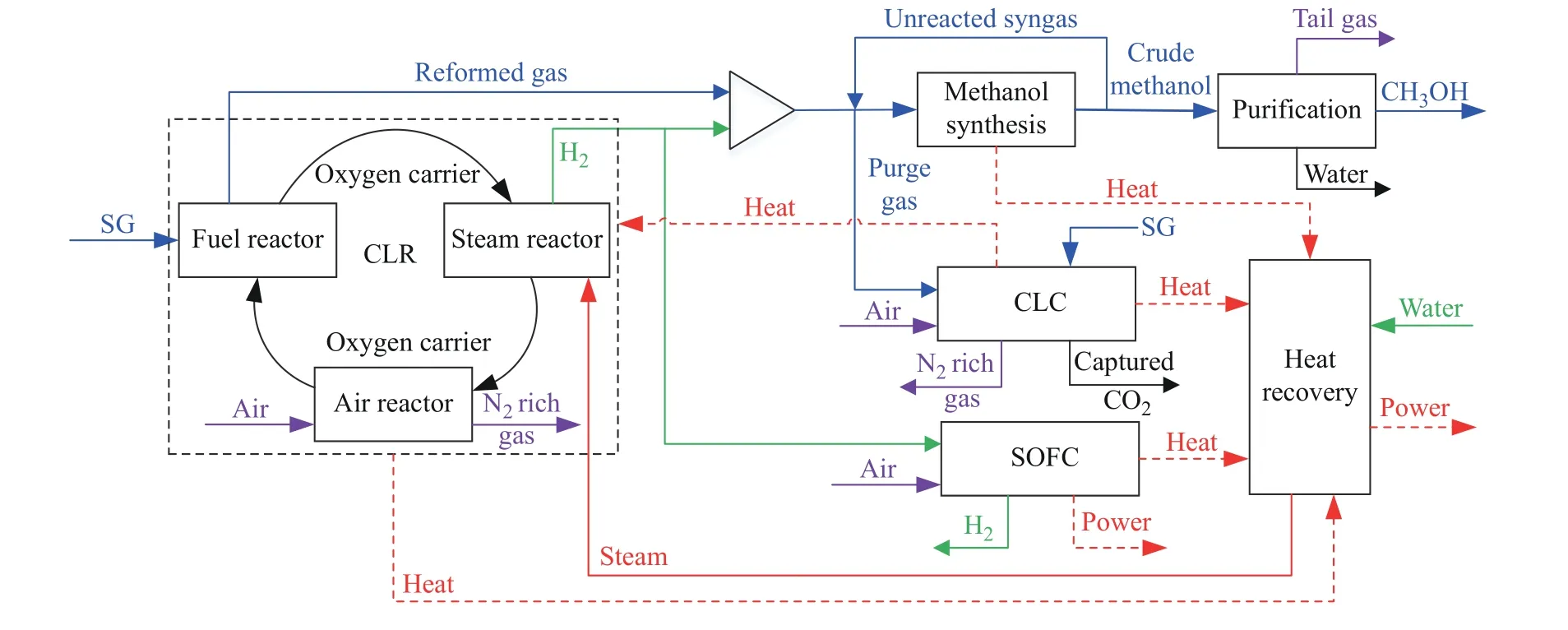

页岩气化学链重整制甲醇联合SOFC 发电新过程,主要由化学链重整、甲醇合成、SOFC 发电和化学链燃烧(Chemical Looping Combustion, CLC)及余热回收等单元组成,其工艺流程如图1 所示。页岩气与载氧体(Oxygen Carrier)在化学链重整单元中的燃料反应器(Fuel Reactor)发生部分氧化反应生成合成气,还原载氧体与水蒸气进入蒸气反应器(Steam Reactor)生成氢气,部分氧化后的载氧体最后与空气在空气反应器(Air Reactor)中进一步生成完全氧化载氧体供循环使用[5]。化学链重整单元生成的部分氢气用于调整重整气组成来优化甲醇合成,而剩余氢气则用于SOFC 发电。化学链重整中燃料反应器所需热量由甲醇合成弛放气和页岩气化学链燃烧供给,蒸气反应器所需水蒸气由余热回收单元供给,并将化学链重整、甲醇合成和SOFC 单元中的余热回收以生产电能。

图1 页岩气化学链重整制甲醇联合SOFC 发电新过程流程图Fig. 1 Process flow diagram of a novel SG chemical looping reforming to methanol combined with SOFC for power generation

2 主要过程单元描述和建模

首先对页岩气联产甲醇和氢气过程进行建模,该流程主要包括页岩气化学链重整、化学链燃烧、甲醇合成及余热回收等单元过程,该工艺详细建模可参考本文作者之前的研究[5]。页岩气化学链重整过程的燃料反应器、蒸气反应器和空气反应器的操作温度分别设定为1 173、1 023 K 和1 473 K,而操作压力均设定为0.1 MPa[5]。在过程建模和模拟中,均采用吉布斯自由能最小原理建立的反应模型来进行单元模拟。

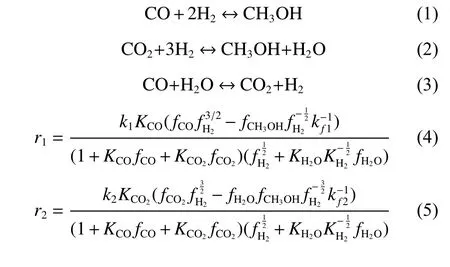

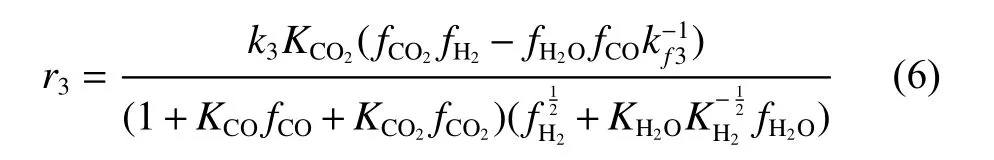

甲醇合成的主要反应如式(1)~式(3)所示[8],主要是CO 和CO2分别与H2在催化剂的作用下生成甲醇的反应。甲醇合成反应器的操作温度和压力分别设定为513 K 和8.0 MPa[9]。本文采用平推流反应模型对甲醇合成反应进行模拟。甲醇合成反应的动力学方程如式(4)~式(6)所示[8]。

其中:r1、r2、r3分别表示式(1)、(2)、(3)的反应速率;k1、k2、k3分别表示式(1)、(2)、(3)的反应速率常数;kf1、kf3、kf3分别表示式(1)、(2)、(3)的化学平衡常数;KCO、KCO2、KH2O、KH2表示相应物质的吸附常数;fCO、fCO2、fH2O、fH2、fCH3OH表示相应物质的逸度。

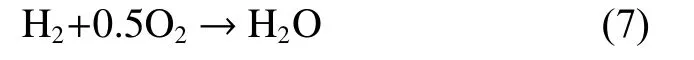

页岩气联产甲醇和电力过程还包括SOFC 发电单元。SOFC 的总电化学反应如式(7)所示。操作温度和压力分别设定为1 173 K 和0.1 MPa[10]。

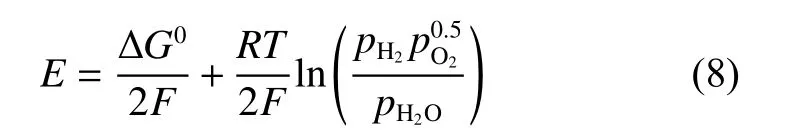

由SOFC 阳极和阴极的电化学反应产生的电压(E)主要由电极处的温度和气体组分决定,可通过式(8)进行计算,式中ΔG0是氢气氧化反应的吉布斯自由能变、R是气体常数、F是法拉第常数、p是分压、T是温度[11]。

实际电压由于受极化和内阻的影响,还需考虑活化极化(ac)、浓差极化(co)和欧姆极化(oh)所造成的不可逆电压损失ηac、ηco和ηoh(式(9))[12]。活化极化可通过式(10)~式(11)求解,式中n为电子数目、j为电极交换电流密度、 α 为转化系数,A为指前因子、Ea为活化能[13]。浓差极化电压损失的计算如式(12)所示,等号右边第1 项代表阳极浓差极化损失,第2 项代表阴极浓差极化损失,氢气、氧气和水在电极和电解质界面处分压(、、)的计算可参考文献[13]。欧姆极化电压损失可由电流密度(j)与电池内阻的乘积得到,如式(13)所示,式中τ和δ分别代表电解质厚度和电导率,下标an、ca 和el 分别代表阳极、阴极和电解质[14]。SOFC 详细模型和参数见文献[13-14]。

3 技术性能分析和比较

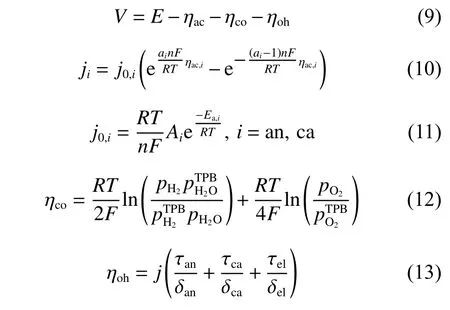

页岩气化学链重整燃料反应器中载氧体循环量对甲烷转化率、热负荷、nH2/nCO及重整气产量的影响如图2 所示。化学链重整单元中页岩气进料量设定为2 000 kmol/h,其组成可参考文献[5]。随着载氧体循环量的增加,甲烷转化率逐渐增加,nH2/nCO逐渐降低。当载氧体循环量增加到1 200 kmol/h 时,重整气(CO 和H2)产量和热负荷迅速增加到最大值,随后逐渐降低。随着载氧体循环量的进一步增加,主要发生的是重整气与载氧体的氧化反应,因此它们的产量逐渐降低直到其均转化为CO2和H2O。在载氧体循环量为1 200 kmol/h 时,甲烷转化率和重整气nH2/nCO与文献[15]结果比较接近。当载氧体循环量为3 450 kmol/h 时,化学链重整反应器将实现自然重整。

图2 载氧体循环量对甲烷转化率、热负荷、 nH2/nCO 及重整气产量的影响Fig. 2 Effect of oxygen carrier circulation quantity on methane conversion rate, heat duty, nH2/nCO and reformed gas production

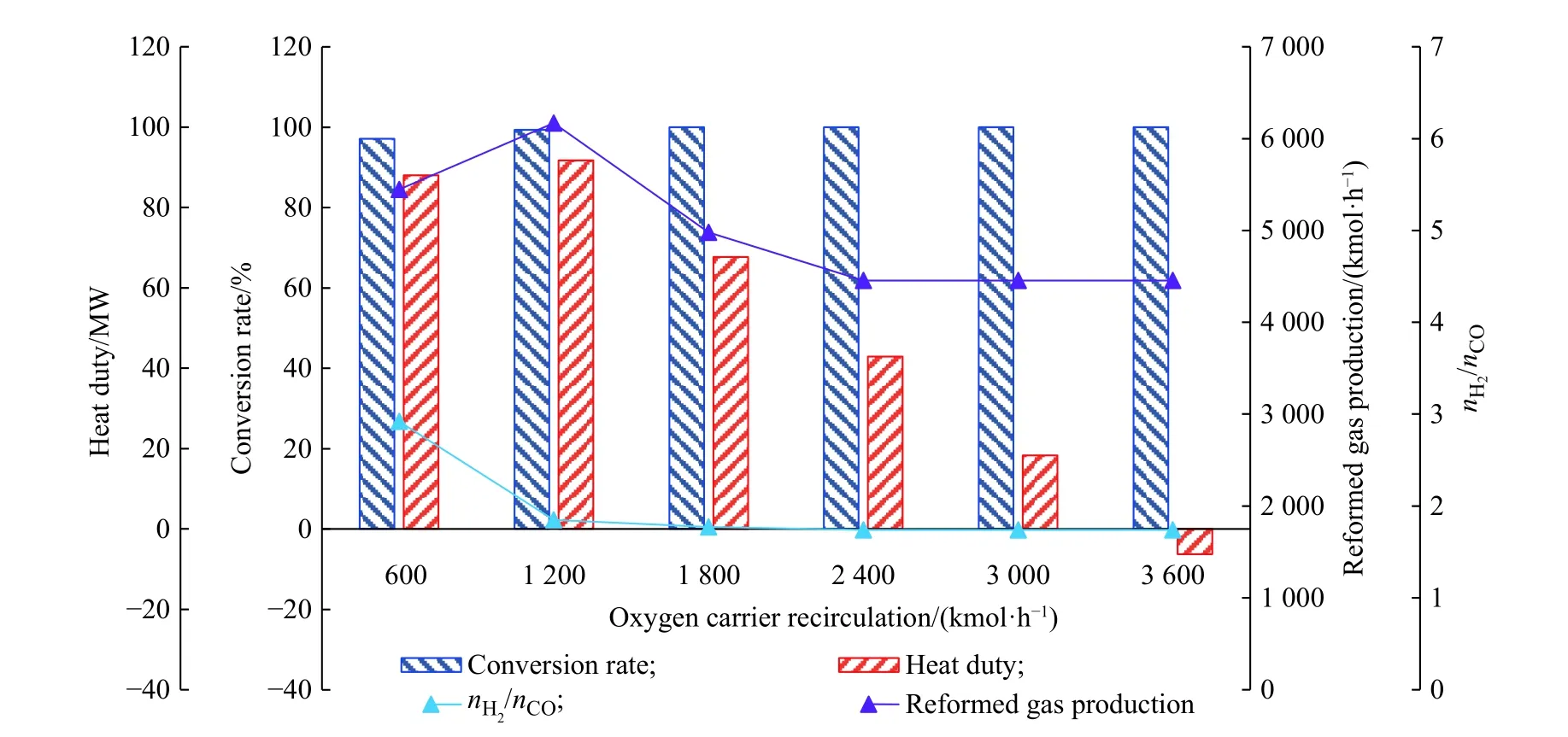

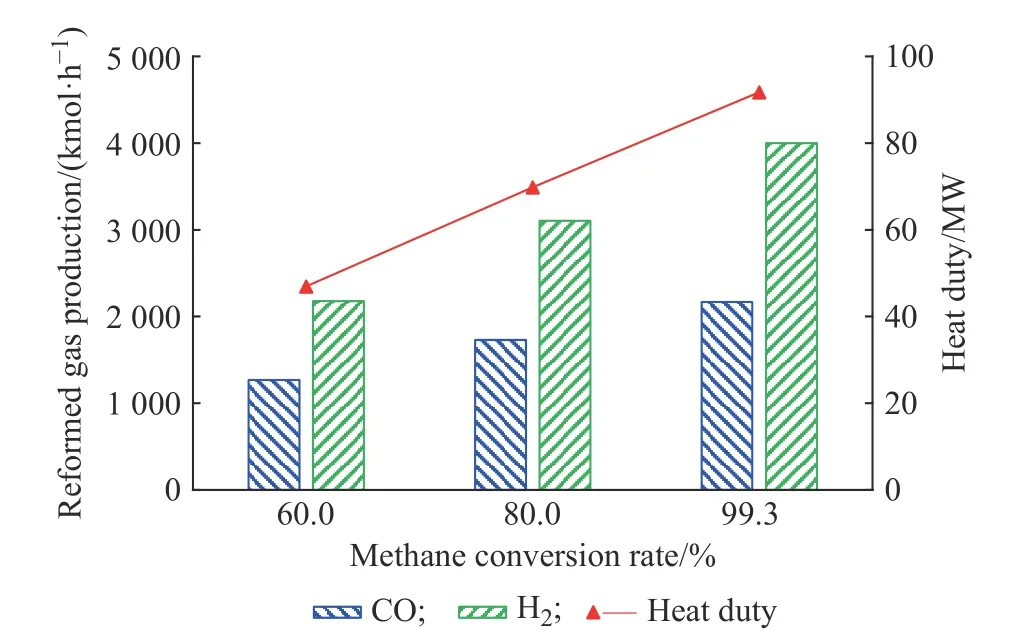

本文选择载氧体循环量为1 200 kmol/h,并考虑限制甲烷转化率条件下,化学链重整吉布斯反应器的重整气产量及热负荷分布情况,如图3 所示。随着甲烷转化率由60.0%提高到99.3%,重整气中CO和H2产量分别由1 269 kmol/h 和2 178 kmol/h 增加到2 168 kmol/h 和4 001 kmol/h。在此区间内,nH2/nCO由1.71 升高到1.85,而热负荷由46.97 MW 升高到91.75 MW,这是由于甲烷重整是强吸热和产高氢碳比重整气的反应。

图3 甲烷转化率对重整气产量及热负荷的影响Fig. 3 Effect of methane conversion rate on reformed gas production and heat duty

甲烷转化率对页岩气消耗、H2和CH3OH 产量及CO2捕集和排放的影响如图4 所示。当甲烷转化率从60.0%提高到99.3%时,调配甲醇合成所需H2的量逐渐降低,而剩余H2从272 kmol/h 增加到932 kmol/h,CH3OH 产量从1 379 kmol/h 增加到2 158 kmol/h。当甲烷转化率为60.0%~80.0%时,页岩气消耗为2 000 kmol/h,而当甲烷转化率为99.3%时,需要额外提供421 kmol/h 页岩气化学链燃烧供热。在上述甲烷转化率下化学链燃烧捕集的CO2为412~815 kmol/h,而从甲醇合成和分离过程排放的CO2仅为32~40 kmol/h。

图4 甲烷转化率对页岩气消耗、氢气和甲醇产量及CO2 捕集和排放的影响Fig. 4 Effect of methane conversion rate on SG consumption,hydrogen and methanol production, and CO2 capture and emissions

燃料利用率是反映SOFC 性能的重要参数,本文设定SOFC 的燃料利用率为0.8[14]。在此条件下,甲烷转化率对SOFC 发电量和电压的影响如图5 所示。随着甲烷转化率的增加,电压基本保持不变,SOFC发电量逐渐由9.81 MW增加到33.68 MW。

图5 甲烷转化率对SOFC 产电量和电压的影响Fig. 5 Effect of methane conversion rate on the power generation and voltage of the SOFC

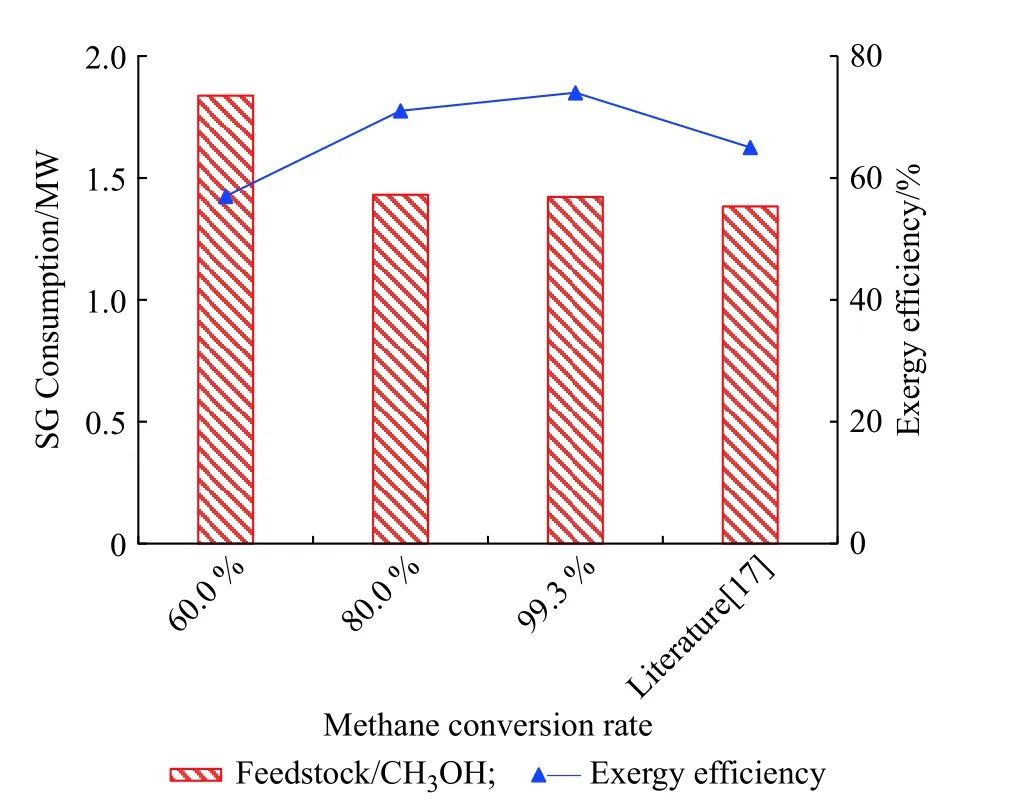

㶲效率是衡量页岩气转化过程中能量利用效率的重要参数,其通过过程的输出㶲与输入㶲的比值进行计算[16]。不同甲烷转化率下的页岩气输入㶲、净电产出、产品输出㶲和㶲效率如图6 所示。当甲烷转化率为60.0%,页岩气输入㶲为504.15 MW 时,H2和CH3OH 产品㶲分别为3.66 MW 和274.40 MW,净产电9.38 MW。当甲烷转化率为80.0%,页岩气输入㶲不变时,H2和CH3OH 产品㶲分别提高到8.20 MW 和352.22 MW。在对吉布斯反应器不进行反应限制条件下,甲烷转化率为99.3%,页岩气输入㶲增加到610.29 MW,H2和CH3OH 产品㶲分别提高到12.57 MW 和 429.23 MW,净产电9.68 MW。甲烷转化率为60.0%和99.3%时动力消耗实现自供的同时尚有盈余。比较本文设计的页岩气化学链重整集成SOFC 发电过程与文献[17]中太阳能辅助天然气化学链重整制甲醇过程的原料消耗和㶲效率,结果如图7 所示。本文生产1 MW 甲醇㶲消耗页岩气为1.42~1.84 MW,高于文献中天然气消耗的1.38 MW,主要是因为文献以太阳能作为能源供应,而本文采用的是弛放气和页岩气进行化学链燃烧供热。当甲烷转化率为60.0%时,过程㶲效率为57%;当甲烷转化率为80.0%~99.3%时,过程㶲效率为71%~74%,显著高于文献[17]中的过程㶲效率(65%)。

图6 甲烷转化率对㶲输入、输出和㶲效率的影响Fig. 6 Effect of methane conversion rate on exergy input, exergy output, and exergy efficiency

图7 本文结果与文献[17]结果比较Fig. 7 Comparison between the results of this paper and literature[17](Calculated by 1 MW methanol exergy)

4 结 论

本文建立了页岩气化学链重整制甲醇联合SOFC 发电过程模型,并对其进行了流程模拟。页岩气联产甲醇和电力工艺,通过化学链重整得到合成气和氢气,合成气和部分氢气用于调整气氛氢碳比供甲醇合成,剩余氢气用于SOFC 发电。页岩气联产甲醇和电力新过程有如下特点:

(1)通过化学链重整制合成气和化学链燃烧出现的供热实现了页岩气资源的高效利用,避免了驰放气和页岩气直接燃烧出现的供热效率低和CO2排放量严重的问题,将可以CO2直接排放量降低至32~40 kmol/h。

(2)在甲烷转化率及页岩气消耗分别为60.0%、504.15 MW 和99.3%、610.29 MW 的条件下,联产过程甲醇产品㶲分别为274.40、429.23 MW,同时副产氢气产品㶲分别为3.66、12.57 MW。当甲烷转化率为60.0%~99.3%时SOFC 发电量为9.81~33.68 MW。

(3)SOFC 发电效率高,避免了页岩气直接燃烧发电效率低的问题,剩余氢气用于SOFC 发电可实现电能自给并有盈余,大幅降低了公用工程消耗导致的污染物间接排放问题,其次也部分解决了大量氢气储存和运输问题。

(4)页岩气联产新过程在甲烷转化率为60.0%~99.3%时,㶲效率达到57%~74%。