黏胶织物的阳离子改性及活性染料无盐染色工艺

2021-12-29董伟伟王梦婷蔡再生

李 悦 董伟伟 王梦婷 蔡再生

东华大学化学化工与生物工程学院,上海201620

黏胶纤维的分子结构与棉纤维非常相似,因此,黏胶织物的多种性能与棉织物相近,如手感柔软、吸湿排汗、穿着舒适等。黏胶纤维的优良性能使其成为内衣等服装的常用原材料[1-3]。

黏胶纤维分子中的羟基易发生化学反应,可在改性后采用活性染料进行无盐染色,提高其染色性能[4-6]。边振浩等[4]采用阳离子改性剂二乙烯三胺(DETA)对黏胶织物进行改性处理,发现改性的黏胶织物的染色性能有所提高。王俊等[7]采用原子转移自由基聚合(ATRP)合成的阳离子化的聚甲基丙烯酸二乙氨基乙酯(Q-PDE)对棉织物进行改性,探究了改性剂的用量、温度和时间等参数对棉织物无盐染色效果的影响,并与传统有盐染色织物进行对比发现,改性后经无盐染色的棉织物的染色效果明显好于传统的有盐染色棉织物。活性染料具有分子结构简单、颜色鲜艳、染色过程简单、色谱齐全和价格低廉等优点而被广泛用于棉织物的染色工艺中[8-10]。因黏胶织物的性能与棉织物相近,同样可将活性染料应用于黏胶织物的染色中。但由于黏胶纤维表面存在库伦斥力,需在染色阶段加入大量无机盐屏蔽纤维表面的负电荷以达到上染均匀的目的[11-13],但染色后染液中残留的大量无机盐会造成水体污染和土地盐碱化[14-16]。相关研究证明[15-16],对黏胶织物进行阳离子改性是解决这一问题的有效途径[17-19]。

本试验首先采用季铵型阳离子改性剂CHPTAC(3-氯-2-羟丙基三甲基氯化铵)对黏胶织物进行改性处理,然后用活性染料在无盐条件下对其进行染色,并采用商业用湿摩擦牢度提升剂FM-8对黏胶织物进行后整理。最后探讨改性工艺中CHPTA和助剂的用量、温度、时间等参数对黏胶织物染色效果的影响,并与未进行改性处理但经有盐染色处理的黏胶织物(原样)进行对照,分析改性后用活性染料在无盐条件下进行染色的黏胶织物的各项性能。

1 试验部分

1.1 材料与仪器

1.1.1 黏胶织物

黏胶氨纶汗布(黏胶质量分数95%,氨纶质量分数5%,宁波狮丹努集团有限公司)

1.1.2 试剂

阳离子改性剂CHPTAC水溶液(陶氏化学),安诺素黄、安诺素红、安诺素黑(上海安诺其集团股份有限公司),湿摩擦牢度提升剂FM-8(上海邢州化工有限公司),无水Na2CO3、NaOH(均为分析纯)。

1.1.3 仪器

AL-104电子天平(梅特勒-托利多仪器有限公司)、DLS-1000A恒温振荡水浴锅(韩国Daelim Starlet公司)、TM-1000扫描电子显微镜(日本日立株式会社)、DHG-9075A鼓风干燥箱(上海一恒科技有限公司)、UV3310紫外分光光度计(日本日立公司)、Y571B摩擦色牢度试验仪(南通宏大实验仪器有限公司)、电脑测色配色仪SF600 PSUS(美国Datacolor公司)。

1.2 改性处理

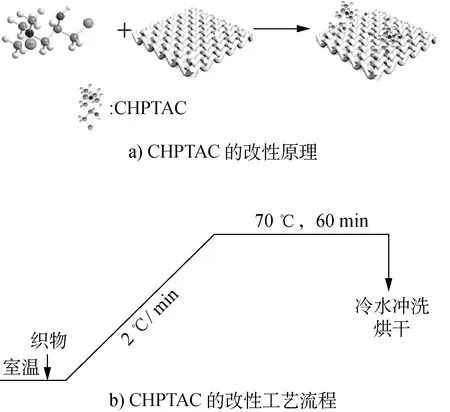

CHPTAC的改性原理和工艺流程分别如图1a)和图1b)所示。具体为:在浴比为1∶10的改性液中加入质量分数为70 g/L的CHPTAC和20 g/L的NaOH;在NaOH的作用下,CHPTAC中的氯原子先被氢氧根离子取代,在黏胶织物表面形成氧负离子;氧负离子和CHPTAC发生醚化反应可屏蔽黏胶织物表面的负电荷,完成黏胶织物的改性处理。

图1 CHPTAC的改性原理和改性工艺流程

1.3 染色处理

黏胶织物的无盐染色工艺曲线如图2所示。其中,染料的质量分数为2%,染液浴比为1∶20,Na2CO3的质量分数为10 g/L,皂洗液中皂洗剂的质量分数为2 g/L。

图2 黏胶织物的染色工艺曲线

1.4 摩擦色牢度提升整理工艺

采用质量分数为4%的湿摩擦牢度提升剂FM-8处理经改性和无盐染色加工的黏胶织物。工艺参数包括:整理液浴比1∶10,温度30 ℃,时间20 min,烘干后于150 ℃条件下再次焙烘2 min。

1.5 性能测试

1.5.1 纤维的微观形态

用大量清水冲洗经CHPTAC改性、无盐染色处理和湿摩擦牢度提升剂FM-8处理的黏胶织物试样(简称为改性试样),超声清洗半小时后烘干,采用TM-1000型扫描电子显微镜在1 000、2 000和6 000倍数下观察改性试样的表观形貌,并与黏胶织物原样做对比。

1.5.2 上染率、反应率和固色率

在V3310型紫外分光光度计下测定染色前、后和皂洗后染液最大波长处的吸光度,根据式(1)~式(3)分别计算改性试样的上染率E、反应率R和固色率F:

F%=E%×R%

(3)

式中:A0——染色前染液的吸光度;

A1——染色后染液的吸光度;

A2——皂洗后染液的吸光度。

1.5.3 表面色深k/s值

将改性试样折叠为8层,采用SF600 PSUS型电脑测色配色仪在10°视野、D65光源下多次测量并计算其表面色深k/s值并取平均值[式(4)]。

1.5.4 匀染性

按式(5)计算改性试样的匀染性Sr。Sr又称为相对不均匀度,该值越小说明织物的匀染性越好。

1.5.5 摩擦色牢度

根据 GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》,采用Y571B型摩擦色牢度仪测试改性试样的干、湿状态下的摩擦色牢度。

根据GB/T 3921—2008《纺织品色牢度试验 耐皂洗色牢度》,测试改性试样的耐皂洗色牢度。

2 结果讨论与分析

2.1 改性工艺参数对试样染色性能的影响

2.1.1 CHPTAC的用量

由图3a)可知,改性试样的上染率E、反应率R和固色率F随CHPTAC用量的增加呈先增加后下降的趋势。当CHPTAC的用量为80 g/L时,改性试样的上染率、反应率和固色率达最高。这是因为随着CHPTAC用量的增加,试样表面的聚合物增多,可吸附的染料量增加,导致反应率减小。试样的表面色深k/s先增大后减小[图3b)],与图3a)中试样固色率的变化趋势一致。试样的染色均匀度Sr随CHPTAC用量的增加而逐渐增加,在CHPTAC的质量分数为100 g/L时,Sr为0.28,小于传统的有盐染色[7]。因此,CHPTAC的最佳改性浓度为80 g/L。

图3 CHPTAC用量对活性染料上染率(E)、反应率(R)、固色率(F)、染色织物表面色深(k/s)和相对不匀度(Sr)的影响

2.1.2 NaOH的用量

随着助剂NaOH用量的增加,试样的上染率E先增加后趋于平缓,其固色率先增加后减小[图4a)]。 在CHPTAC改性阶段,助剂NaOH用量的增加提高了黏胶织物试样的上染率,在趋于饱和后不再增加。采用活性染料对试样进行无盐上染的反应率随NaOH用量的增加先增加后减小。这是因为当NaOH的用量达饱和后,残留的CHPTAC会吸附染料,导致试样表面浮色增多。试样的表面色深k/s值的变化与其上染率、固色率保持一致,均随助剂NaOH用量的增加而先增加后减小[图4b)]。因此,改性工艺中,助剂NaOH的最佳用量为20 g/L。

图4 NaOH用量对活性染料上染率(E)、反应率(R)、固色率(F)、染色织物表面色深(k/s)和相对不匀度(Sr)的影响

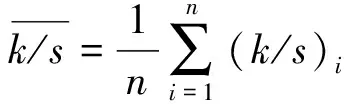

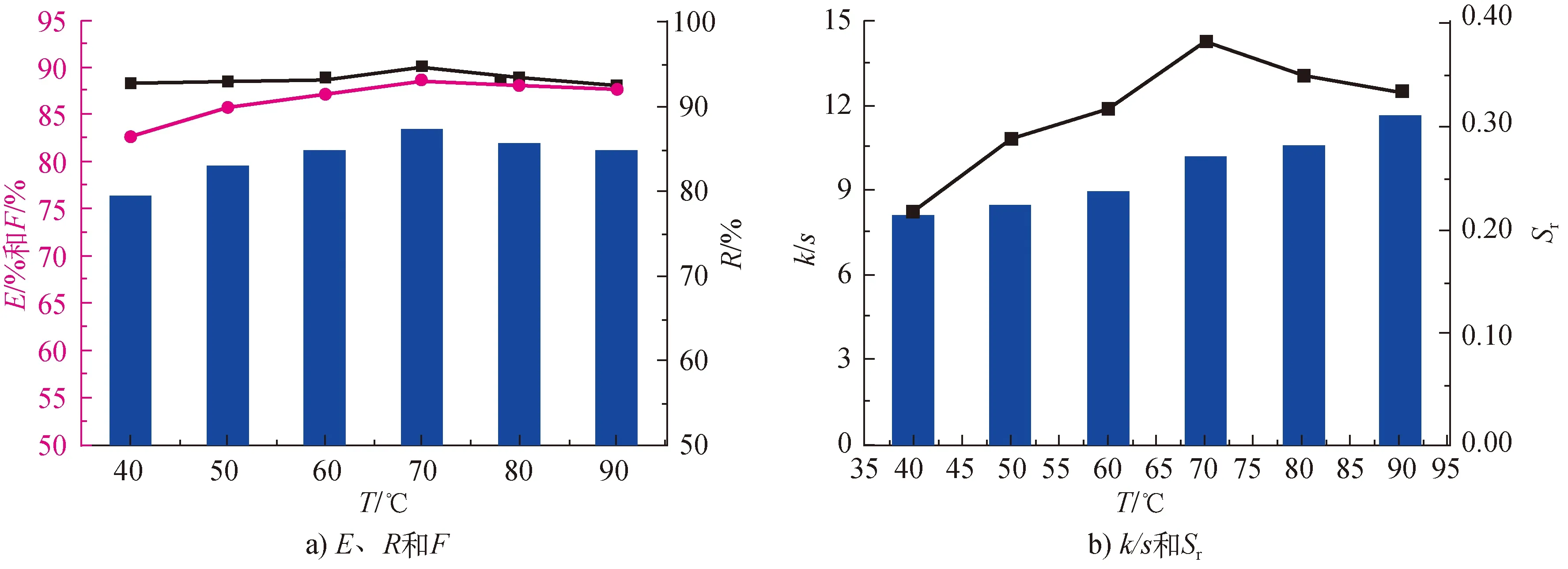

2.1.3 改性温度

由图5a)改性温度(T)对黏胶试样的染色上染率、反应率和固色率变化趋势图可知,黏胶试样的上染率随改性温度的升高而先升高后趋向于稳定,其反应率随改性温度的升高先增加后降低,在70 ℃达最佳。这是因为随着改性温度的升高,改性剂处理量达到饱和后继续增加的改性剂会吸附染料,进一步增加了黏胶试样表面的浮色。其固色率随改性温度的增加先增加而后减小。

图5b)是改性温度对黏胶试样染色k/s和匀染性的变化图,k/s的变化和上染率、固色率保持一致,随着改性温度的增加先增加后减小。染色匀染性好于传统有盐染色,最佳改性温度为70 ℃。

图5 改性温度对活性染料上染率(E)、反应率(R)、固色率(F)、染色织物表面色深(k/s)和相对不匀度(Sr)的影响

2.1.4 Na2CO3用量

在固色阶段,随着Na2CO3用量的增加,试样的上染率先增加后降低[图6a)],其原因是在Na2CO3达到最佳用量后,试样上的染料在碱性条件下逐渐水解,当水解量大于其固色量后,试样的上染率降低。试样的反应率随Na2CO3用量的增加变化不大。试样的固色率和上染率基本成正比,都随Na2CO3的增加先增加再减小。由图6b)可以看出,试样的k/s及其上染率和固色率都随Na2CO3用量的增加先增加后降低,当Na2CO3的用量为10 g/L时, 黏胶织物试样的固色率和k/s值达最大。

图6 Na2CO3对活性染料上染率(E)、反应率(R)、固色率(F)、染色织物表面色深(k/s)和相对不匀度(Sr)的影响

2.2 测试结果分析

2.2.1 纤维微观形态

在放大1 000、2 000和6 000倍的电镜图(图7)下对比原样和改性试样后发现,原样表面较光滑,改性试样的则有一层膜覆盖,但其表面未受损伤,说明改性工艺不会改变原试样的表面,因此,CHPTAC改性处理不会对织物性能造成影响。

图7 织物电镜图

2.2.2 上染速率曲线

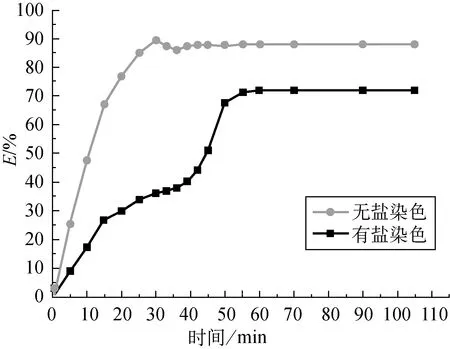

从图8可以看出,改性黏胶织物试样的染料上染率大于经有盐染色的黏胶织物,30 min后加入Na2CO3后,因改性剂在碱性条件下会发生解吸,对染料存在吸附现象,所以改性试样没有发生二次上染,其上染率反而降低。

图8 黏胶织物有盐染色和改性黏胶织物无盐染色上染率曲线对比

2.2.3 织物牢度测试

由表1黏胶织物有盐和无盐染色牢度测试结果对比可知,经湿摩擦牢度提升剂FM-8处理后改性试样的耐摩擦牢度和耐皂洗牢度明显好于原样。

表1 黏胶织物有盐和无盐染色牢度测试结果对比 (级)

3 结论

(1)改性最佳工艺参数包括:阳离子改性剂CHPTAC的用量为70 g/L,助剂NaOH的用量为20 g/L, 温度为70 ℃。

(2)黏胶织物经阳离子改性剂CHPTAC处理后,其表面没有明显褶皱和裂纹,改性处理工艺对黏胶试样的性能影响较小。

(3)改性后无盐染色试样各项染色性能E、R、F、k/s、Sr和摩擦牢度均优于传统有盐染色。