具有三维编织结构碳纤维复合材料管件的能量吸收机理*

2021-12-29李少东阎建华阳玉球马孟宪明黄亚烽

李少东 阎建华 阳玉球马 岩 孟宪明 黄亚烽

1. 东华大学纺织学院,上海201620;2. 东华大学纺织面料技术教育部重点试验室,上海201620;3. 东华大学纺织科技创新中心,上海201620;4. 南通大学纺织服装学院,江苏 南通226019;5. 南通大学安全防护用特种纤维复合材料研发国家地方联合工程研究中心,江苏 南通226019;6. 中汽研(天津)汽车工程研究院有限公司,天津300300

随着生活水平的不断提高,越来越多的人们开始使用交通工具,引发的事故也随之增多。因此,人们对汽车安全性的要求逐渐提高[1-2]。不少学者对汽车纵梁能量吸收装置进行了一定的探究。目前,能量吸收的研究主要集中在二维编织管件[3-4],然而二维编织管件由于在厚度方向上存在不连续的纤维,压缩过程中易出现分层现象。三维编织管件的内部是由连续纤维束形成的整体结构,且三维编织结构具有设计性强等特点,可用于制造结构性和高功能性的管件。三维编织结构剪切强度较高、断裂韧性良好,可用于飞机和汽车零部件的加工[5-7]。本文制备了三维四向编织结构的复合材料管件,通过轴向压缩试验探究复合材料管件的能量吸收机理。

1 能量吸收

1.1 能量吸收性能的研究现状

陈永刚等[8]利用碳纤维丝束和两种环氧树脂体系,采用二维编织机和RTM 成型工艺制备得到复合材料管件,通过准静态压缩试验证明了复合材料管件的能量吸收性能不仅同材料本身的性能密切相关,还受复合材料中纤维排列方式的影响。马小菲等[9]采用二维编织工艺将玻璃纤维和芳纶纤维制造成复合材料管件,并通过试验研究了编织角(30°、45°、60°)和不同混合比的纤维对复合材料管件压缩强度的影响。 研究结果显示,当玻璃纤维和芳纶纤维的混合比为1∶1时,复合材料管件的抗弯强度最小;对于由芳纶纤维和玻璃纤维混合编织的管件,随着编织角的减小,复合材料管件的抗弯强度增大。张平等[10]利用玻璃纤维制备了复合材料管件,并在轴向压缩的条件下,研究了编织角(30°、45°、60°)对复合材料管件能量吸收的影响。结果显示,编织层数(2、3)相同时,随着编织角的减小,复合材料管件的能量吸收增加。杜刚等[11]利用碳纤维和环氧树脂,通过二维编织机,采用热膨胀软膜成型工艺制备了复合材料圆管,并在圆管的顶端加上碳纤维,探究了这一碳纤维对圆管轴向压缩性能的影响。结果显示,当向管件施加轴向载荷时,经碳纤维加强的管件顶端可有效降低管件径向的变形,管件的抗压缩性能显著提高。马岩等[12]采用二维编织技术,利用碳纤维和环氧树脂,通过RTM成型工艺制备了管件物,通过轴向压缩试验研究了当管件的编织角为60°时,复合材料管件吸收的能量较小。管件沿圆周方向排列的纤维能进一步阻止其内部裂纹的扩展;当纤维出现大量断裂时,管件能量吸收增加。目前,复合材料管件主要采用二维编织法制备,但二维编织管件在压缩过程中极易出现分层现象,为解决这一问题,学者们开始对三维编织复合材料进行研究。

周海丽[13]利用碳纤维制备了三维编织复材管件,在冲击试验条件下,探究了编织角(15°、30°、45°)和编织层数(2、3、4)对管件抗冲击性能的影响。试验结果表明:随着编织角和编织层数的增加,管件抗冲击载荷的最大值增加,位移相应减小。黄雄[14]采用三维四向编织技术制备了碳纤维和环氧树脂复合材料管件,并对三种编织角(20°、30°、45°)的复材管件进行动态压缩试验,证明了当应变率变大时,复合材料的弹性模量增加;管件编织角的增加可提高其厚度方向的力学性能。曹海建等人[15]采用三维编织机利用玻璃纤维和环氧树脂制备了编织角为42°和45°的三维四向管件编织物,通过轴向压缩试验研究了编织角的变化会引起管件压缩性能的改变,管件受压缩后表现为脆性断裂,出现的破坏现象主要有复材管件内部出现裂纹、纤维被拉断等;当编织角增大时,三维四向复材管件的轴向压缩强度、轴向压缩模量也增大。三维编织技术可制造结构复杂、外形多样化的管件,因此可利用这一成型技术制备要求较高的零部件。目前,对于三维四向编织碳纤维复合材料管件能量吸收的研究还处于基础阶段,本文将制备三维四向编织结构的复材管件,探究这一复合材料管件的能量吸收机理。

1.2 能量吸收的计算

复材管件轴向压缩条件下的理想载荷-位移曲线如图1所示。x轴和曲线之间围成的阴影部分面积大小等于复材管件轴向压缩时吸收的总能量UT。

图1 管件载荷-位移曲线

复材管件轴向压缩能量吸收的计算如式(1):

(1)

式中:P——压缩过程中产生的载荷,kN;

s——压缩过程中产生的位移,mm。

比能量吸收Es[式(2)]表示轴向压缩后的复材管件,其单位质量吸收能量的大小:

(2)

式中:l——管件轴向压缩的位移, mm;

A——管件底面的截面积, mm2;

p——管件的密度,g/cm3。

2 试验部分

2.1 材料

本试验采用中复神鹰SYT 49S-12K(T700级)型碳纤维束和常熟佳发化学有限公司生产的树脂和固化剂(JC-02A型环氧树脂体系)作为原材料,材料规格参数列于表1和表2。

表1 碳纤维束规格参数

表2 JC-02A型环氧树脂体系规格参数

2.2 三维编织碳纤维复合材料预制件的制备

首先根据所需碳纤维复合材料预制件的大小安排纱线在三维编织机上的分布。然后将碳纤维束的一端挂在编织机机床上的携纱器中,另一端挂在准备好的架子上,接着按照设定的排纱方式进行编织。携纱器在编织机上沿着不同的方向运动,编织纱在此过程中产生位移并不断地进行交织,最终形成不分层的三维网状编织预制件[16]。以2层16列的三维四向碳纤维复合材料预制件的挂纱(图2)为例:θ是编织角,m和n分别为编织层数和编织列数,编织层m的方向与机床边平行,编织列数n的方向与机床边垂直。其中,m为携纱器沿径向排列的数目(2层),n为携纱器沿圆周方向上排列的数目(16列)。本试验根据三维编织碳纤维复合材料预制件的厚度和内径,设定为3、4、5层/32列(θ=30°),以及30°、45°和60°编织角(3层) 挂纱,共制备出5种三维编织碳纤维复合材料预制件试样(表3)。其中,T3-30代表编织层数为3层, 编织角为30°的试样,依此类推。

图2 2层16列的三维编织碳纤维复合材料预制件的挂纱分布

2.3 固化工艺

固化工艺[图3a)]采用VARTM成型技术先对三维编织预制管件试样密封,预抽真空,排除模具内空气,检查真空袋的气密性;然后将JC-02A型环氧树脂体系在大气压力下注入模具,直到树脂完全浸润试样;最后放入烘箱固化成型。制备出的三维编织碳纤维复合材料圆管参数汇总于表3。

图3 三维编织碳纤维复合材料预制件的制备工艺

表3 三维编织碳纤维复合材料圆管试样的结构参数

2.4 试样前处理

将三维编织碳纤维复合材料圆管试样切割成长度为50 mm的试样,将其一端打磨出具有45°倾角的倒角(图4)。在轴向压缩试验初期,该倒角有利于稳定压缩模式的产生。

图4 轴向压缩试样

2.5 准静态压缩测试

采用INSTRON万能材料试验机对不同编织参数的三维编织碳纤维复合材料圆管试样进行压缩试验。仪器的压缩速度设置为5 mm/min,压缩距离为25 mm。

2.6 光学观察

对压缩试验后的三维编织碳纤维复合材料圆管试样进行包埋、固化处理,沿轴向切割样品后取合适的圆筒的破坏截面进行表面抛光,制成易于观察的试样片。利用光学显微镜观察各试样的截面,绘制模式图并进行压缩破坏机理的分析。

3 试验结果与分析

3.1 准静态压缩测试

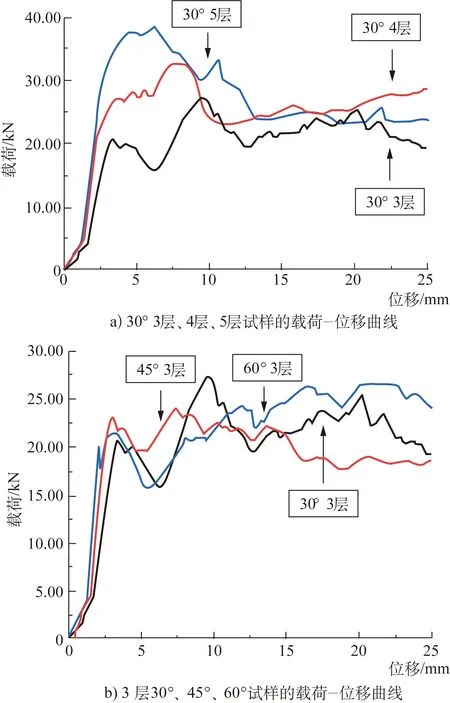

由图5三维编织碳纤维复合材料圆管试样压缩载荷-位移曲线可以看出,在达到初始峰值前,试样的压缩载荷-位移曲线基本为直线,达到初始峰值后,压缩载荷迅速下降并达到一个稳定状态。随着编织层数的增加,试样的可承受载荷逐渐增大。由图5a)知,当θ=30°时,随着编织层数的增加,三维编织碳纤维复合材料圆管的最大载荷呈增加趋势,当编织层数为5层时,试样所承受的载荷达最大。这是因为相对于3层、4层试样而言,5层的三维编织碳纤维复合材料圆管厚度最大,轴向可承受的载荷增加。由图5b)可知,当三维编织碳纤维复合材料圆管的编织层数均为3层时,试样的最大载荷随编织角增加呈先减小后增加的趋势,这是因为当编织角从30°增加到45°时,纤维在轴向所承受的力减小。当编织角从45°增加到60°时,纤维从轴向逐渐变为周向排列,压缩过程中周向排列的纤维通过纤维的内部弯曲承受载荷,从而提高试样中纤维所能承受的载荷。

图5 三维编织碳纤维复材管件的压缩载荷-位移曲线

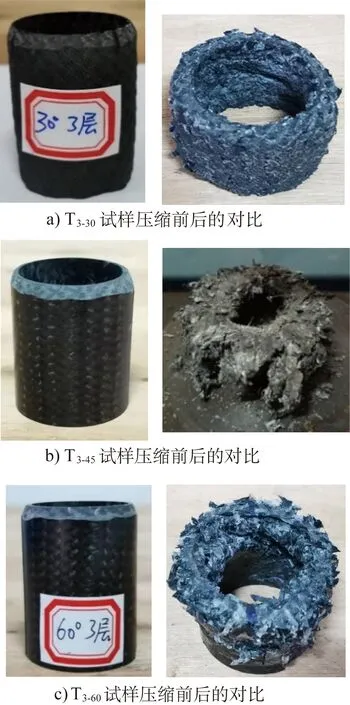

3.2 轴向压缩的破坏模式

轴向压缩的破坏模式分为在轴向压缩过程中, 三维编织碳纤维复合材料圆管表面呈层状向下折叠,即渐进式折叠失效模式[图6 a)和图6c)],和压缩初始阶段,管件外表面出现许多小裂纹,碳纤维没有从主体上剥落或者折断,而是以弯曲的形式保留在主体中的开花状态的破坏模式[图6 b)]。结合表4三维编织碳纤维复合材料圆管轴向压缩的破坏测试结果可知,对于碳纤维复合材料管件来说,在轴向压缩过程中,不同的破坏模式对能量吸收有较大的影响。试样T3-30的比能量比试验 T3-45提升了18.73%,而试样T3-60比能量吸收比试样T3-45提升了29.64%,说明试样渐进式折叠失效模式的能量吸收优于开花失效模式。当编织角均为30°时, 3层、4层还是5层试样都呈现出类似的折叠压溃破坏现象,且比能量吸收变化不大。因此,对于三维编织碳纤维复合材料圆管的能量吸收特性,编织角的作用对破坏模式和吸能效果有一定的影响,而编织层数影响较小。

表4 三维编织碳纤维复合材料圆管试样的试验结果

图6 各试样压缩测试前后的截面对比(左图为压缩前,右图为压缩后)

3.3 能量吸收机理分析

观察图7三维编织碳纤维复合材料圆管准静态轴向压缩试验后的试样截面图发现,图7a)和图7b)试样的破坏模式为渐进式折叠破坏模式,该破坏模式中筒壁具有明显的折叠状态,外观呈现S形变形。图7a)压缩试样的上半部分出现较多纤维束裂纹,部分纤维出现少量断裂,试样内部纤维束之间较为整齐,三维编织结构基本上没有受到破坏。对于图7b) 而言,压缩试样的上半部分纤维束出现少量裂纹和断裂,部分纤维束出现碎片化状态,圆管内部纤维束之间的三维编织结构基本未受到破坏。对于图7c) 而言,圆管内部出现了大量纤维断裂,当编织角增大时,纤维从沿管件的平行方向变为沿圆周方向分布,沿圆周方向的纤维束受到轴向剪切破坏严重。从图7截面观察图可知,轴向压缩测试过程中,各试样在其厚度方向都没有产生裂纹,因此,三维编织结构可以阻止碳纤维复合材料圆管厚度方向上裂纹的扩展。

图7 各试样轴向压缩后的截面

由图8a)和图8b)模式图可知,T3-45试样的破坏模式为开花破坏模式,该破坏模式下试样中间会产生中央裂纹,试样两侧会产生明显的分支即侧叶,纤维断裂较少,因此吸收能量较少。由图8c)和图8d)可知,T3-30试样的破坏模式为折叠破坏模式,在压缩过程中,试样两侧发生较大角度的弯曲,此过程中碳纤维束内部出现大量的断裂,并且此破坏模式会吸收大量的能量。

图8 各试样轴向压缩后的破坏截面和破坏模式

4 结论

(1)三维编织碳纤维复合材料圆管T3-30和T3-60为渐进式折叠破坏模式,而T3-45在压缩过程中发生开花破坏模式,复材管件吸收能量特性与压缩时的破坏模式有较大的关系。

(2)对于三维编织碳纤维复合材料管件来说,在轴向压缩过程中,三维编织结构可以阻止其厚度方向上裂纹的扩展。

(3)三维编织碳纤维复合材料圆管编织角对压缩模式和能量吸收有较大影响,而编织层数的影响没有体现出来。