PTFE发泡液的搅拌方法及泡沫性能研究

2021-12-29陈苗苗

张 月 陈苗苗 王 洪

东华大学纺织面料技术教育部重点实验室, 上海 201620

聚四氟乙烯(PTFE)是一种将四氟乙烯单体通过聚合而得到的对称线性非极性高分子材料[1-3]。PTFE具有优异的化学稳定性和热稳定性及良好的耐磨性,连续使用温度可达到180~260 ℃[4-6]。PTFE分散乳液是四氟乙烯在以水为介质、以全氟辛酸为分散剂的条件下,通过自由基聚合得到的乳液。聚合乳液经浓缩并加入一定量的稳定剂(表面活性剂)后,可获得固含量为60%±2%的PTFE标准乳液。通用PTFE分散液由非离子型浸润剂和悬浮在水中的带负电的胶粒组成。这种胶状颗粒呈球状,平均粒径约为0.2~0.3 μm[7-8]。PTFE乳液在室温下呈现近似牛顿型流体特点,表面张力小,有很好的流动性,其黏度随温度上升,可直接应用于浸渍、涂层、涂覆等领域[9-10]。

发泡涂层技术是纺织品后整理工艺的一种,具有低给液、低能耗和高节能的优点。近年来,以PTFE乳液为主要原料的泡沫涂层整理技术的研究较多,大多学者致力于将PTFE泡沫应用于工业烟气过滤领域,制备性能优良、耐高温的覆膜滤料。Park等[11]研究了一种用于工业过滤领域的高性能且廉价的泡沫涂层技术。采用这一泡沫涂层技术的产品过滤效率高,可在高温下长时间使用。娄路阳等[12]制备了PTFE发泡涂层过滤材料。该材料具有良好的透气性和热稳定性,但过滤效率不高。缪特等[13]以PTFE乳液为涂层剂,采用发泡涂层法对芳纶材料进行表面涂层处理,提高了滤料的综合性能,但未显著改善其过滤效率。

目前,PTFE乳液存在黏稠度低,发泡能力和稳定性差、储存时间短且易渗透基布等问题,不能很好的改善滤料的综合性能,故不宜将其单独作为发泡涂层液使用。而解决现有问题首先需使PTFE乳液能形成均匀细腻的泡沫,探究可获得一定黏度和良好稳定性的PTFE发泡乳液的配方工艺。

溶液发泡时产生的泡沫是气体分散于液体中的分散体系,气体是分散相(不连续相),液体是分散介质(连续相),这一分散体系是一种以液膜隔开气体的气泡聚集物[14-15](图1)。泡沫本身是一种热力学不稳定的体系,当气体进入含有表面活性剂的溶液中时,能形成较稳定的泡沫体系。因此,可通过加入其他表面活性剂,提高溶液的发泡能力,增加涂层乳液的黏度和发泡后泡沫的稳定性[16]。

图1 泡沫结构示意

本文以PTFE乳液为发泡溶液的主要原料,通过添加一定比例的表面活性剂,采用机械搅拌方法对溶液进行发泡,制备PTFE发泡溶液,分析并比较3种不同的发泡搅拌方法,同时进一步研究PTFE乳液泡沫的性能,以期其能应用于耐高温滤料的泡沫涂层整理中。

1 试验部分

1.1 试验原料

PTFE乳液(TE3893),固含量60%,平均粒径为0.2~0.3 um,苏州点辉塑胶原料有限公司;椰油酰胺丙基二甲胺乙内酯(TEGO Betain F 50),广州宏特化工有限公司;聚氧乙烯脱水山梨醇单油酸酯(吐温-80),国药集团化学试剂有限公司;水性丙烯酸树脂(Neocryl A-1127,含固量45%),上海凯茵化工有限公司。

1.2 试验仪器

FA2004N型精密电子天平,梅特勒-托利多仪器(上海)有限公司;手动单道可调式移液器,上海禾汽实验仪器有限公司;S21-2型恒温磁力搅拌器,上海司乐仪器有限公司;JJ-1A型数显测速电动搅拌器,常州荣华仪器制造有限公司;HM-955型东菱搅拌器,上海东菱电器有限公司;MX-S301型手持式搅拌机,松下电器(中国)有限公司;DV2T型智能黏度仪,美国Brookfield公司;SMZ745T型体视显微镜,尼康仪器(上海)有限公司。

1.3 PTFE发泡乳液的制备

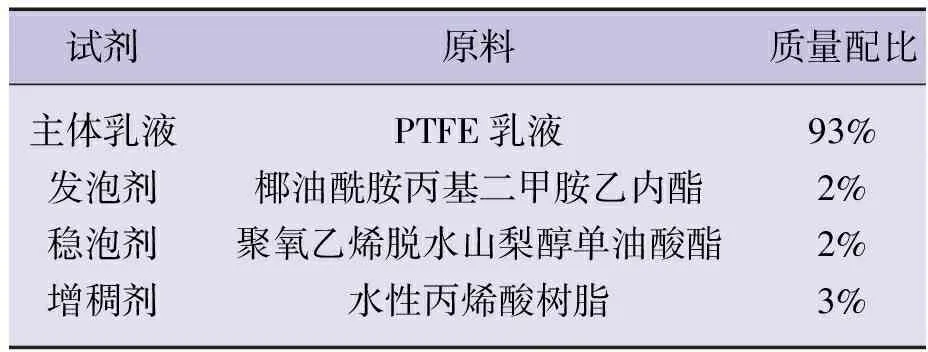

以PTFE乳液为主体母液,椰油酰胺丙基二甲胺乙内酯为发泡剂,聚氧乙烯脱水山梨醇单油酸酯为稳泡剂,水性丙烯酸树脂作为增稠剂制,备PTFE发泡乳液(表1)。其中,溶液的总质量为100 g,体积为70 mL。

表1 PTFE发泡溶液的配方

本试验主要采用机械搅拌法,即用电动搅拌机高速搅拌使PTFE乳液发泡。其原理是通过搅拌器叶轮在PTFE乳液中的高速旋转,携带空气进入乳液中形成泡沫流体[17]。

为了探究能使PTFE乳液发泡达到最佳效果的搅拌方法,本试验购置了电动搅拌器、手持搅拌器、手持搅拌机等搅拌设备,形成了低速四氟搅拌桨法、中速四维搅拌棒法、高速多维搅拌棒法等3种搅拌方法。

1.3.1 低速四氟搅拌桨法

(1)用移液器分别将PTFE乳液、发泡剂、稳泡剂按照表1的配方比添加到200 mL的蓝口瓶中备用;

(2)在蓝口瓶中缓慢放入磁力搅拌转子后置于磁力搅拌器上,打开开关,调到低速档位,搅拌约20 min后关闭,取出磁力搅拌转子;

(3)将四氟搅拌桨安装在电动搅拌器上,放入上述制备的溶液中,打开仪器,调节转速为500 r/min,开始对PTFE乳液进行机械搅拌;

(4)搅拌过程中缓慢加入增稠剂,使增稠剂充分溶解;

(5)机械搅拌约1.5 h后取出四氟搅拌桨,关闭仪器,得到PTFE发泡溶液。

1.3.2 中速四维搅拌棒法

(1)使用移液器分别将PTFE乳液、发泡剂、稳泡剂按照表1的配方比添加到500 mL的塑料量杯中备用;

(2)打开搅拌器,安装四维搅拌棒,调到最高档位(1 500 r/min),将搅拌器放入制备好的PTFE乳液中并高速搅拌30 s,PTFE乳液迅速发泡并得到PTFE发泡液;

(3)每隔30 s在PTFE发泡液中分多次加入增稠剂,同时进行高速搅拌,直至增稠剂完全溶解于PTFE发泡液中;

(4)继续搅拌发泡液约5 min,得到PTFE发泡溶液。

1.3.3 高速多维搅拌棒法

(1)使用移液器分别将PTFE乳液、发泡剂、稳泡剂、增稠剂按照表1的配方比添加到1 000 mL的塑料量杯中备用;

(2)打开搅拌机,安装多维搅拌棒,调到高速档位(5 000 r/min),将搅拌器放入制备好的PTFE乳液中高速搅拌30 s,迅速发泡并得到PTFE发泡液;

(3)在发泡液中进行高速搅拌,直至增稠剂完全溶解在PTFE发泡液中;

(4)继续搅拌发泡液约3 min,得到PTFE发泡溶液。

1.4 性能评价

本试验采用以下指标对PTFE发泡溶液的性能进行表征。

(1) 发泡倍数:泡沫体积与产生泡沫的液相体积之比。

(2) 泡沫干度:泡沫中所含气体的体积所占泡沫总体积的百分比。

(3) 泡沫密度:泡沫质量与泡沫体积之比。

(4) 泡沫半衰期:泡沫减少为原体积的一半时所需的时间。

(5) 泡沫黏度:泡沫的黏稠程度,可表征泡沫的流动性。

(6) 溢流时间:将泡沫倾入100 mL量筒溢流,将一直径略小于量筒的橡胶塞轻轻置入泡沫,测量橡胶塞通过80 mL与40 mL这两点的时间。

(7) 泡沫衰减曲线:表征泡沫体积随着时间的增长逐渐衰减的过程。

(8)R5值:泡沫形成后5 min时泡沫高度与初始发泡高度之比。

(9)R10值:泡沫形成后10 min时泡沫高度与初始发泡高度之比。

2 结果分析与讨论

2.1 发泡搅拌方法的优选

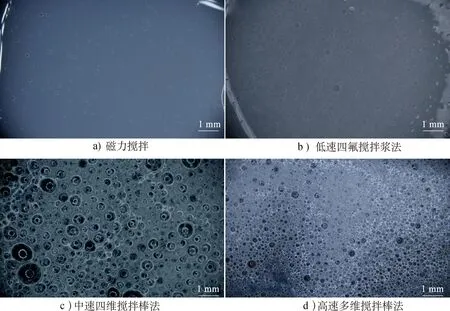

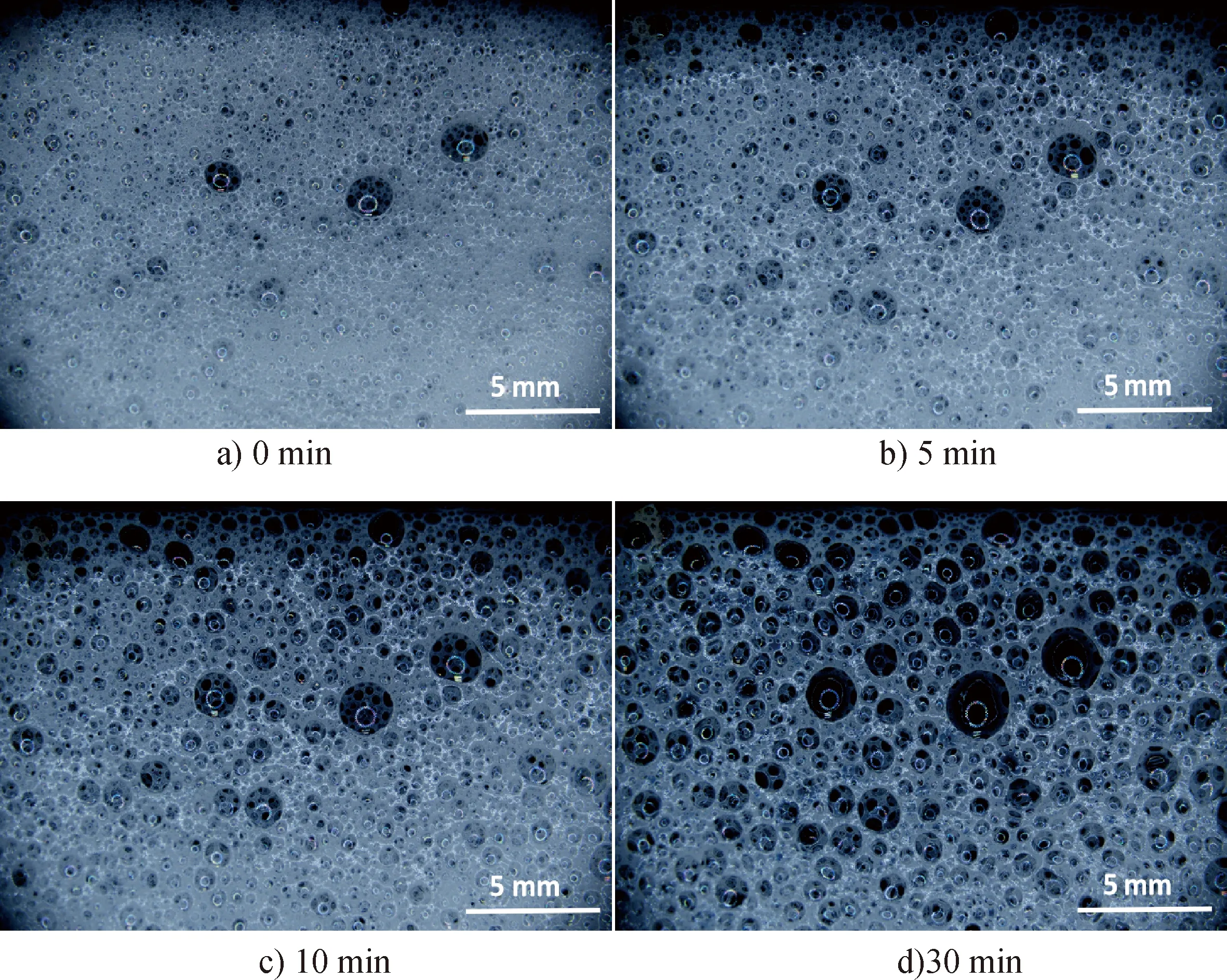

根据表1的试验配方分别进行搅拌发泡试验,制备PTFE发泡溶液,其发泡效果如图2所示。

从图2a)可以看出,采用目前实验室常用的溶液配置方法——磁力搅拌法,不能使PTFE乳液发泡并产生明显的泡沫,溶液体积也没有明显变化,说明这一搅拌方法的发泡能力较差。

低速四氟搅拌桨法能够很好地分散难以溶解的增稠剂,同时剪切力度较大,能够快速剪切溶液并引入空气,因此发泡后的溶液体积小幅度增加,最终得到比较均匀、有少量泡沫的发泡溶液[图2b)]。但该搅拌法的搅拌时间为2 h,时间较长,步骤较为复杂。

采用中速四维搅拌棒法以1 500 r/min的速度对PTFE乳液进行搅拌发泡时,溶液体积迅速增加到400 mL,并生成大量泡沫。加入增稠剂后,溶液黏度变大,但其体积不再增加,生成的泡沫较为稳定[图2c)],但依然存在增稠剂溶解不充分的现象,产生的泡沫尺寸过大。

高速多维搅拌棒法使用的是多功能手持搅拌机,这一搅拌法可用来均匀搅拌、打发多种液体,得到细腻顺滑,充分均匀的泡沫。本试验采用多维搅拌棒以5 000 r/min的速度对PTFE乳液进行高速搅拌发泡,溶液体积迅速增加到约600 mL,同时随着稳泡剂和增稠剂的逐渐溶解,在不断搅拌的过程中,泡沫黏度不断增加,最终在较短时间内产生大量均匀、稳定、细腻的泡沫[图2d)],说明高速多维搅拌棒法能使溶液达最佳的发泡效果,PTFE发泡液有合适的黏度,且有操作流程简单、耗时短和成本低的特点,是制备PTFE发泡液的理想方法。

图2 不同搅拌方法制备的PTFE发泡泡沫(20倍)

2.2 高速多维搅拌棒法的综合发泡效果

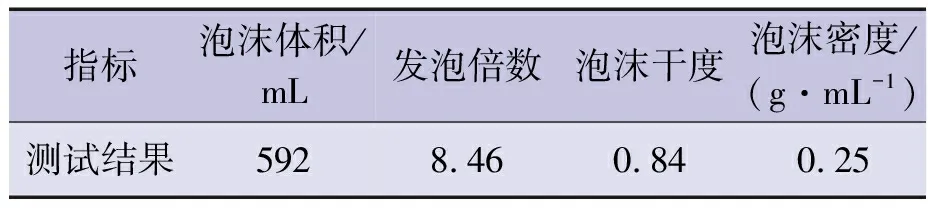

发泡性是指溶液的发泡、起泡能力,定义为在引入相同能量的条件下,生成泡沫量的多少。一般来说,发泡过程中溶液增加的体积越大、产生的泡沫量越多、泡沫结构越细腻,说明溶液的发泡性能越好。溶液的发泡性将影响泡沫的产量和结构性能,决定泡沫涂层的使用效果。一般采用发泡倍数、泡沫干度及泡沫密度等指标评价溶液的发泡性[18]。高速多维搅拌棒法制备的PTFE发泡液如图3所示,其发泡性能测试结果如表2所示。

表2 发泡性能测试结果

图3 PTFE发泡溶液

在30 s内,PTFE乳液的发泡倍数达8.46(>3.80),说明形成的泡沫属于稳定泡沫[19]。泡沫干度为0.84,泡沫密度为0.25 g/mL,泡沫中气体的体积分数超过80%,说明泡沫中的空气含量非常高,溶液的发泡能力极强。因此,采用高速多维搅拌棒法对PTFE乳液进行高速搅拌发泡,可以在极短时间内迅速膨胀完成发泡,生成大量均匀细腻的泡沫。

本试验所制备的PTFE泡沫[图3c)]由少量液体的液膜隔开的气泡单元组成,这种泡沫叫浓泡沫。与其他搅拌方法制备的泡沫相比较,高速多维搅拌棒法能显著提高PTFE溶液的发泡性,泡沫的发泡倍数明显增大,泡沫干度增大,泡沫内气体含量大幅上升,能产生大量气泡,且泡沫更为均匀、柔软、细腻,同时具有一定的稳定性。此时,泡沫体系发生由液相转变为气相,稀泡沫变成浓泡沫。

2.3 放置时间对泡沫稳泡性的影响

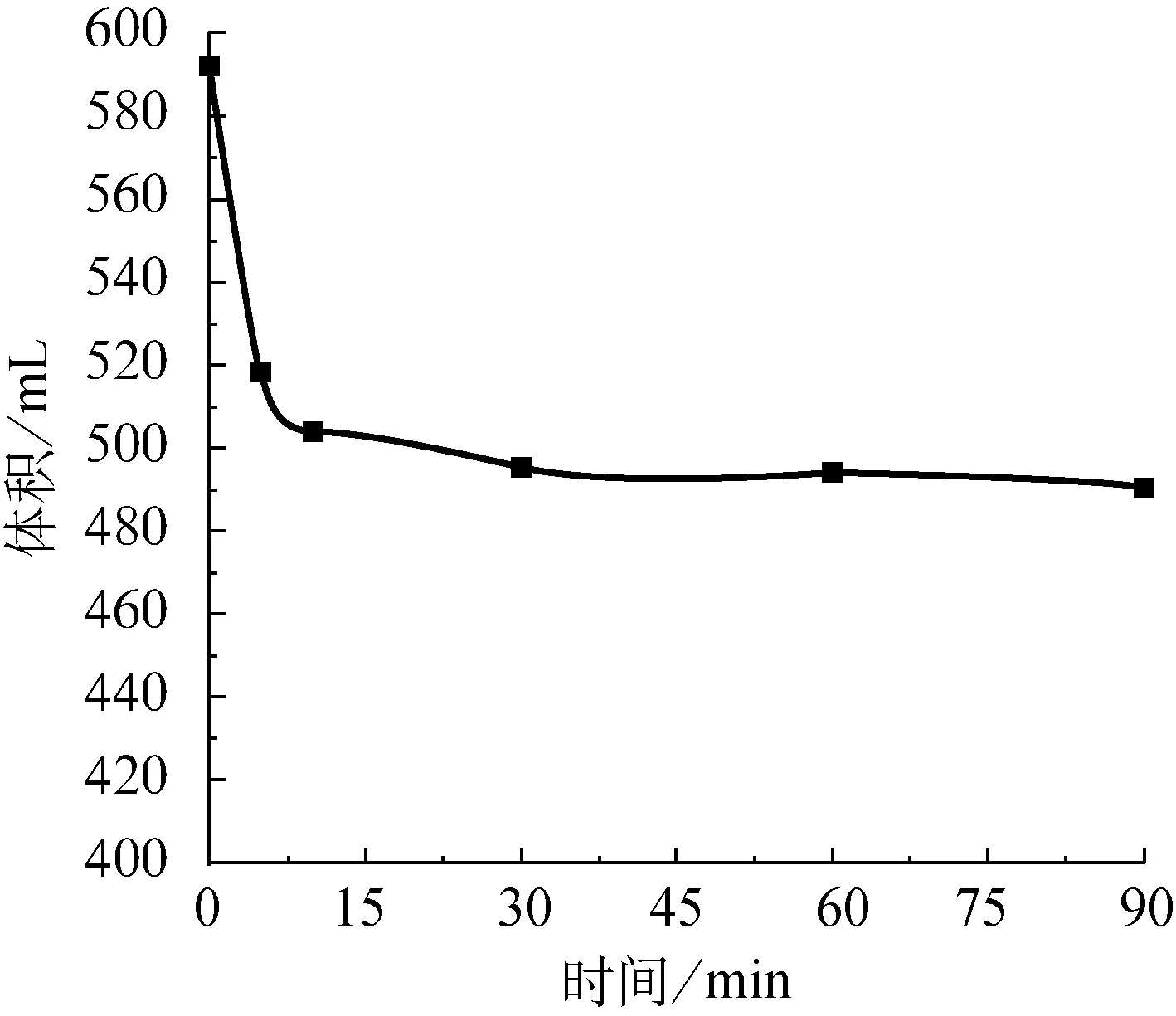

稳泡性即泡沫保持其中所含液体及维持其自身存在的能力,即泡沫的寿命。在泡沫涂层整理过程中,不稳定的泡沫会过早消泡,而过于稳定的泡沫则不易破裂,导致难以形成理想的多孔结构。泡沫涂层应用中需要稳定的泡沫,从而能在基布上形成具有多孔结构的薄膜。因此,测定泡沫的稳泡性至关重要。可以用作衡量泡沫稳定性的指标包括泡沫半衰期、泡沫黏度、溢流时间、泡沫衰减曲线以及R5、R10值[20-22]。表3为测试的PTFE泡沫的稳泡性指标,图4为PTFE泡沫的泡沫衰减曲线。

图4 PTFE泡沫的衰减曲线

表3 PTFE泡沫的稳泡性表征

表3中的R5和R10值均大于50%,说明PTFE泡沫在快速排水期仍可保持稳定,泡沫高度只有小幅下降,稳定性较高。与PTFE原乳液相比,PTFE泡沫的黏度增加,有较高的黏稠度和一定的流动性,泡沫的稳定性良好。当泡沫的溢流时间超过4 min则意味着泡沫的密度和稳定性较好。而PTFE泡沫的半衰期超过了12 h,无法获取准确的时间,这是因为本次试验所制备的PTFE泡沫的衰变机理主要是气体扩散,在短时间内很难观察到泡沫体积明显的变化,以及泡沫排液现象的发生。因此,泡沫稳定性的测试,不能仅依靠泡沫的半衰期来判断,还需要结合泡沫衰减曲线,观察泡沫在显微镜下的变化,以确定泡沫的稳泡性。

由图4知,PTFE泡沫在放置5 min左右时,泡沫体积明显下降,降幅达最大;10 min后,PTFE泡沫的体积仍有小幅度下降;超过30 min后,PTFE泡沫的体积趋于稳定,但此时的PTFE泡沫处于不稳定状态,小气泡合并消失,泡沫中气泡的直径变大,PTFE泡沫的黏度下降,其结构也有改变。此后,PTFE泡沫虽然在不断的衰减,但主要是泡沫之间气体的扩散,泡沫尺寸不断变大,由稳定的球形气泡变为不稳定的多面体气泡,气泡的黏度和密度下降,PTFE泡沫越来越不稳定。

因此,PTFE泡沫在放置30 min内处于最稳定的状态,泡沫细腻黏稠,能够保持原有结构,此时最适宜进行泡沫涂层整理,可以得到多孔结构的材料。超过30 min后,泡沫的密度和黏度下降,泡沫内部结构发生变化,其稳定性变差,不利于进行泡沫涂层整理。

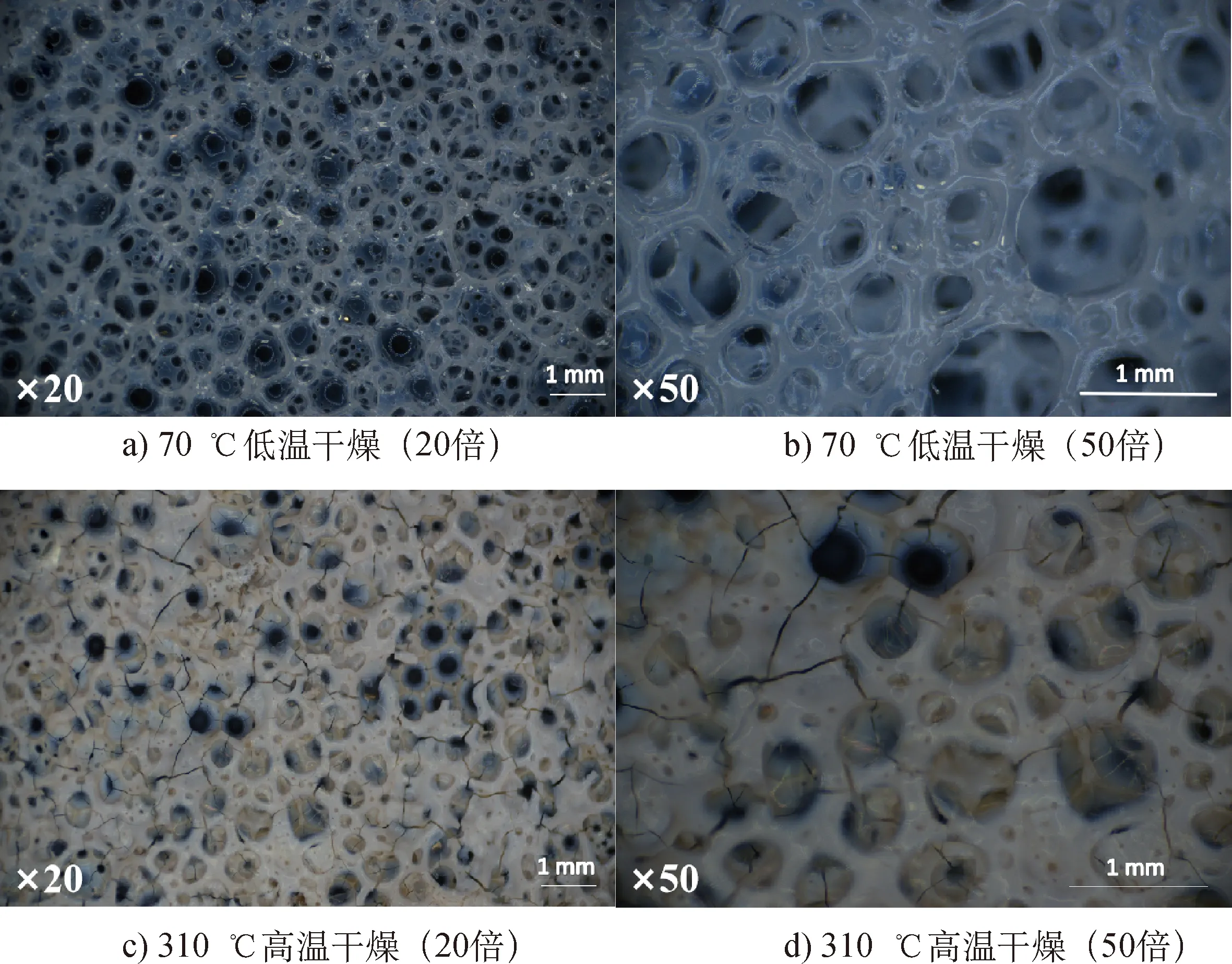

2.4 泡沫在不同温度下的结构变化

在对滤料进行泡沫涂层整理的过程中,需要对整理后的基布进行热处理复合定型。加热过程中,泡沫破裂,空气破泡而出,泡沫仍保有原有的结构,最终形成多孔膜结构附着在基布上,进而可提高基布的综合性能,尤其是过滤性能,制备出性能优良的滤料。因此,探究泡沫在不同温度下的结构变化至关重要。本文对PTFE泡沫在一定温度下进行烘燥,得到干燥后的泡沫,探究其是否可形成理想的多孔结构。

2.4.1 室温下自然干燥

在室温下用显微镜(10倍)观察PTFE泡沫随时间的变化(图5)发现,PTFE泡沫的衰变以气体扩散为主,泡沫整体体积变化不大。小气泡内的气体会透过液膜扩散到大气泡中去,造成小泡变小,大泡变大,最终破灭。由于气、液相对密度不同和界面两侧的压差,气泡相的液体不断被排出,液膜逐渐变薄。30 min后PTFE泡沫的结构基本不变,处于半干燥状态。

图5 不同干燥时间后的PTFE泡沫形态

2.4.2 低温和高温加热干燥

将PTFE泡沫涂覆在载玻片上,使用烘箱对其进行烘干。由图6a)和图6b)可知,经70 ℃低温烘燥的PTFE泡沫可形成多层、多孔结构,最大孔径超过0.5 mm,最小孔径小于0.1 mm,大小孔交叉分布,能很好地维持泡沫自身的结构。大孔开孔明显,部分小孔中残留有部分液膜,没有完全开孔。

图6 PTFE泡沫加热干燥

由图6 c)和图6 d)可知,与低温烘燥的PTFE泡沫相比,经310 ℃高温烘干的PTFE泡沫,其孔结构更为明显。高温烘干的PTFE泡沫结构中,孔间的裂纹增多,发泡溶液易干燥、开裂,甚至形成较长的裂缝,部分分解的泡沫呈微黄色,PTFE泡沫主体溶液中的PTFE颗粒发生熔融流动,使得泡沫结构更加紧密,孔的数量有一定减少,孔径也小幅减小。

通过对PTFE泡沫进行低温和高温烘燥,并与PTFE泡沫在室温下自然干燥进行比较后说明,PTFE泡沫在加热状态下仍具有良好的稳定性,有保持原有结构的能力。通过对PTFE泡沫进行高温处理可极大缩短泡沫的干燥成型时间,且在高温作用下,PTFE泡沫中的气体能更快地破孔溢出,从而形成良好的开孔结构。PTFE本身具有耐高温的特性,高温下可以蒸发掉多余的水分和其他表面活性剂,从而形成多层次多孔结构的PTFE多孔膜,复合于耐高温滤料表面后能制备性能优良的耐高温覆膜滤料。

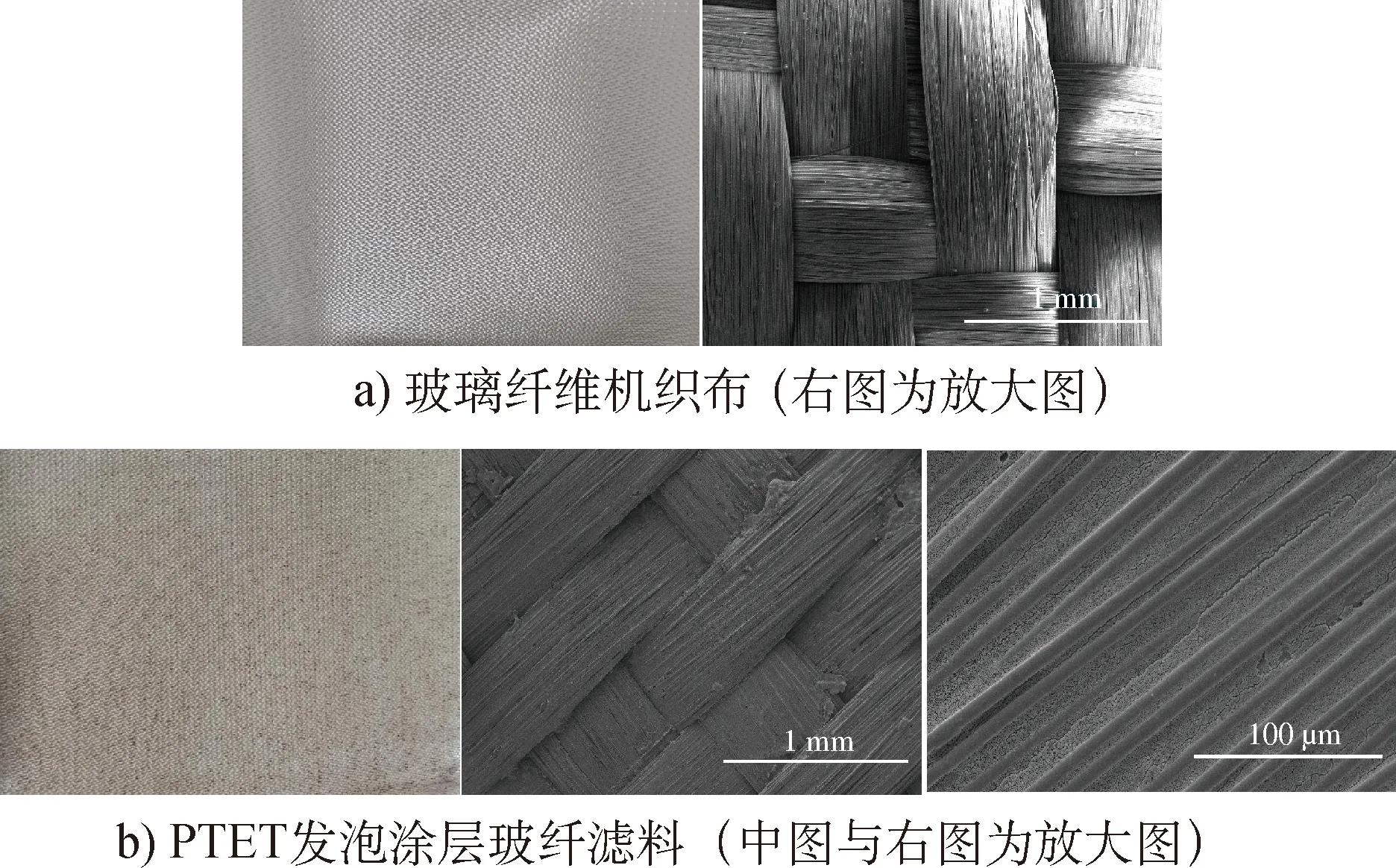

2.5 PTFE发泡涂层后整理

按照表1,采用高速多维搅拌棒法制备PTFE发泡溶液。取适量PTFE发泡溶液均匀涂覆在玻璃纤维机织布上,进行泡沫涂层整理,得到PTFE/玻璃纤维机织布覆膜滤料(PTFE发泡涂层玻纤滤料)。

由图7可知,在玻璃纤维机织布[图7a)]上涂覆一定质量的PTFE发泡液,经高温烘燥制备的PTFE发泡涂层玻纤滤料[图7b)]略有收缩,结构变得更为紧密。使用电镜对PTFE发泡涂层玻纤滤料的表面形貌进行观察发现,玻璃纤维机织布表面覆盖了一层微孔膜,膜结构中既有大孔又有小孔。PTFE自身的优良性能可增强这一滤料在高温下的稳定性和使用过程中的耐磨性,以及使用后的易清理性,从而延长PTFE发泡涂层玻纤滤料的使用寿命。

图7 PTFE发泡涂层前、后的玻璃纤维机织布

3 结论

本研究通过在PTFE乳液中添加一定比例的表面活性剂,采用机械搅拌的方法直接进行发泡,制备PTFE发泡液。通过使用三种不同的搅拌方法,即低速四氟搅拌桨法、中速四维搅拌棒法和高速多维搅拌棒对PTFE乳液进行发泡,分析比较得出制备PTFE发泡液的最佳方法,同时对其产生的泡沫进行相关性能的测试和结构观察,进一步明确泡沫的结构与性能以及后续对耐高温滤料进行泡沫涂层整理的影响。

(1)按照合适的配方可配制PTFE发泡液,利用多维搅拌棒在超过5 000 r/min的速度下对该溶液进行搅拌发泡,能在短时间内产生大量泡沫,生成泡沫均匀细腻、有一定的黏度及良好的稳定性的PTFE泡沫。该泡沫用于泡沫涂层整理工艺中,可在基布表面形成多孔结构。

(2)所制备的PTFE泡沫的密度为2.5 g/mL,泡沫干度为0.84,发泡比为8.46,R5、R10值大于80%。PTFE泡沫的半衰期长,泡沫在30 min内非常稳定,长时间放置后该泡沫会处于亚稳定状态,泡沫中气泡的直径为0.1~0.5 mm,部分小孔可达到纳米级别。在一定温度下,PTFE泡沫能保持其原有的结构。对PTFE泡沫进行高温处理更易于产生多层次多的PTFE多孔膜。