石墨烯/二氧化钛修饰的光催化基板在工业VOCs降解中的应用研究

2021-12-29康凯

康 凯

(江苏省环科院环境科技有限责任公司,江苏 南京 210019)

0 引言

挥发性有机污染物(Volatitle Organic Compounds,简称VOCs)的种类繁多复杂,包括酯类、醛类、酮类、卤代烃和芳香烃等。现阶段常见的处理VOCs工艺主要分为2 大类:回收技术和销毁技术。其中回收技术包括吸收法、吸附法、冷凝法和膜技术等;销毁技术包括热力氧化法、光催化氧化、生物法和等离子体技术等。一般中、高浓度的VOCs 常用处理工艺包括冷凝回收、热力氧化等,低浓度的VOCs 常用处理工艺包括吸附、吸收、催化氧化、生物降解等。由于光催化氧化工艺具备强氧化性能、能耗低、投资运行费用低、无二次污染等特点,近年来在VOCs 治理领域的应用较多。石墨烯是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,具有超大的比表面积和优异的导电性能;TiO2是一种光催化剂,在紫外线的照射下可以产生较强的氧化自由基。将石墨烯与TiO2制成复合催化材料,可大大提升光的催化性能。本文通过对普通氧化钛光催化剂和石墨烯/TiO2复合催化剂对工业VOCs降解效率进行对比研究,并将石墨烯/TiO2复合催化剂转化应用于实际工程案例中。

1 光催化作用机理

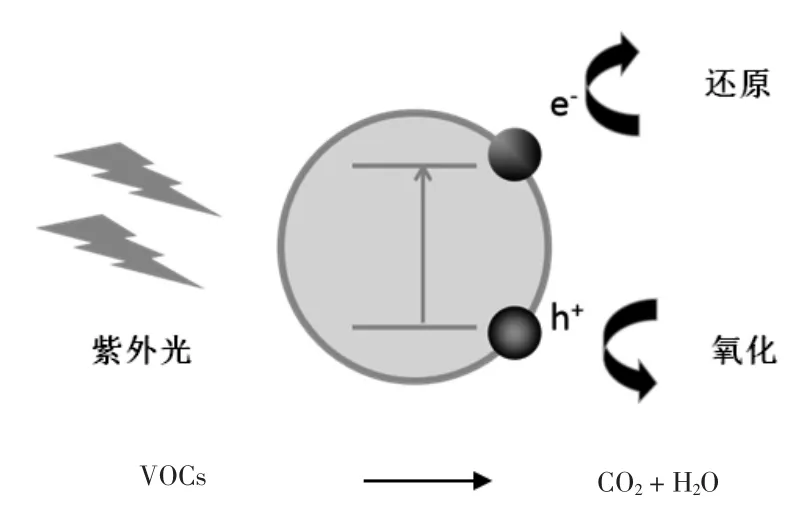

光催化降解和作用机理见图1。

图1 光催化降解作用机理

光催化氧化技术采用波段为254 和185 nm 的复合紫外光源作用于污染物,波段为185 nm 紫外光直接激发空气中O2为O3,利用O3强氧化性能将有机污染物氧化分解成CO2和H2O;波段为254 nm 紫外光主要作用是激发光催化板表面的纳米TiO2等催化剂,使催化剂表面电子跃进光生电子和空穴,产生一系列复合反应,主要生成具有极强氧化能力的羟基自由基(·OH),羟基自由基氧化电位为2.85 eV,氧化性极强,可破坏各种有机物化学键。但由于光生电子和空穴极不稳定,易在TiO2粒子内部或表面发生复合,降低了催化剂活性或使催化剂失活,从而降低其氧化性能。

研究表明,在催化剂中添加金属、贵金属和半导体等可有效提高TiO2光催化活性,掺入活性炭、石墨烯[1]等可大幅提高光催化的性能。研究选用的石墨烯/TiO2修饰的光催化基板主要组分为TiO2纳米颗粒和石墨烯,充分利用石墨烯的超强吸附能力和电化学性能[2],可有效抑制光生电子和空穴在TiO2粒子内部或表面发生复合,生成更多的高活性自由基,极大的提高了氧化效率[3]。

2 石墨烯/TiO2 复合基板的制备

石墨烯/TiO2复合光催化剂制备方法主要有溶胶-凝胶法、水热法和原位生长法等,其制备原理是将TiO2纳米粒子生长在氧化石墨烯的表面,通过化学还原和热还原等方式将氧化石墨烯还原为石墨烯并得到石墨烯/TiO2复合光催化剂。参照陈春明等[4]和耿静漪等[5]采用溶胶-凝胶法制取石墨烯/TiO2复合光催化剂,溶胶-凝胶法相较于其它方法,工艺成熟易操作,制备成本低,且制得的复合材料纯度较高。

复合催化基板制备步骤:①选用钛酸四丁酯或四氯化钛与氧化石墨烯溶液混合搅拌均匀,掺杂的石墨烯质量分数为3%,使得氧化石墨烯与钛的前体(钛酸四丁酯或四氯化钛)在氢键的作用下发生缩合和聚合反应,形成具备Ti-O-Ti 三维网络结构的凝胶。石墨烯的掺杂量不宜过多,过多则降低光催化效率[6];②选用泡沫镍板为催化剂载体,将泡沫镍板完全浸渍在凝胶中;③待浸渍完全后,通过干燥、焙烧工艺即可得到石墨烯/TiO2复合催化基板,焙烧温度控制在500 ℃左右,焙烧温度过高(高于550 ℃)会导致样品的烧蚀[7]。

3 中试装置

中试装置由废气集气装置、可拆卸式光催化设备、风机、控制系统和底座4 部分组成。具体设备参数见表1。

表1 中试装置设备参数

光催化设备主要由壳体、前置过滤网、紫外光源、催化剂床层等组成;其中,壳体选材需结实稳定、不易被氧化腐蚀,因此选用不低于304 标准的不锈钢作为壳体材质;正常紫外光源来源于185 nm 和254 nm 2 种紫外灯管,由于研究主要针对光催化剂进行,故紫外光源仅选用254 nm 紫外灯管;催化剂床层填充光催化剂,床层设置为活动抽屉式,方便拆卸更换催化剂。

4 普通TiO2 光催化剂和石墨烯/TiO2 复合催化剂降解VOCs 性能对比

以镇江市某生产水性粘胶剂企业和某生产电子级四甲基氢氧化铵、季铵盐企业为光催化剂性能研究对象;水性粘胶剂企业和电子级四甲基氢氧化铵、季铵盐企业主要污染物分别为丙烯酸甲酯和三乙胺。

4.1 去除丙烯酸甲酯的对比试验

分别采用普通TiO2光催化剂和石墨烯/TiO2复合催化剂对水性粘胶剂企业的丙烯酸甲酯污染物进行降解。不同催化剂降解丙烯酸甲酯效果的对比见图2。由图2可以看出,原始废气的进气质量浓度范围在499~653 mg/m3之间,在普通TiO2光催化剂作用下,连续5 min 监测废气排口浓度,处理后的废气质量浓度在365~469 mg/m3之间。对比处理前、后的废气浓度可知,载有普通TiO2光催化剂的光催化设备对丙烯酸甲酯污染物去除率约在26.9%~28.2%之间。相同工况条件下,原始废气进气质量浓度范围在749~864 mg/m3之间,在载有石墨烯/TiO2复合光催化剂的作用下,连续5 min 监测废气排口浓度,处理后的废气质量浓度范围在192~250 mg/m3之间。对比处理前、后废气浓度可知,载有石墨烯/TiO2复合光催化剂的光催化设备,对丙烯酸甲酯污染物去除率约在71.1%~74.4%之间,相较于普通TiO2光催化剂,载有石墨烯/TiO2复合光催化剂对丙烯酸甲酯污染物的去除效率提高了2 倍以上。

图2 不同催化剂降解丙烯酸甲酯效果对比

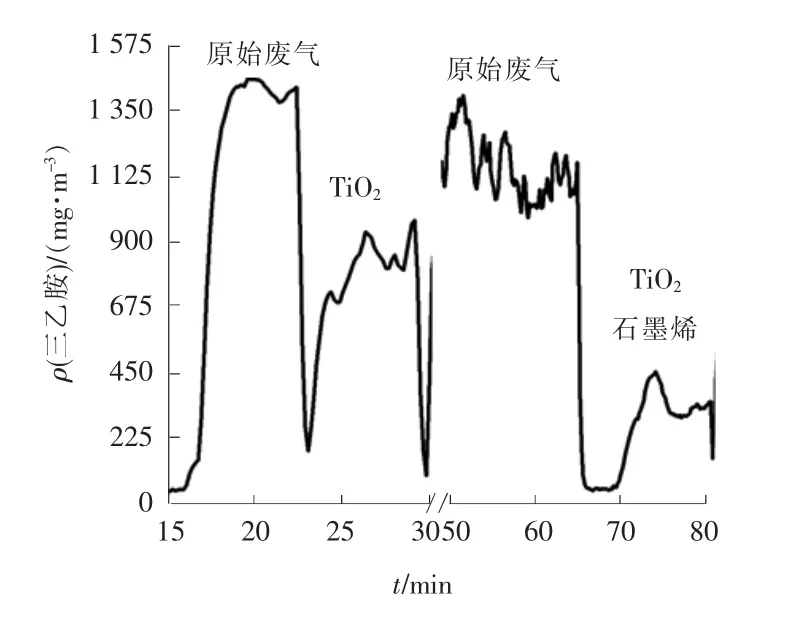

4.2 去除三乙胺的对比试验

分别采用普通TiO2光催化剂和石墨烯/TiO2复合催化剂对电子级四甲基氢氧化铵、季铵盐企业三乙胺污染物的降解性能进行对比。不同催化剂降解三乙胺的效果对比见图3。由图3可以看出,原始废气进气质量浓度范围在1 172~1 465 mg/m3之间,在普通TiO2光催化剂作用下,连续5 min 监测废气排口浓度,处理后的废气质量浓度范围在744~969 mg/m3之间。对比处理前、后废气浓度可知,载有普通TiO2光催化剂的设备对三乙胺污染物去除率在33.9%~36.5%之间。相同工况条件下,原始废气进气质量浓度范围在1 015~1 420 mg/m3之间,在载有石墨烯/TiO2复合光催化剂的作用下,连续5 min监测废气排口浓度,处理后的废气质量浓度范围在293~473 mg/m3之间。对比处理前、后废气浓度可知,载有石墨烯/TiO2复合光催化剂的光催化设备,对三乙胺污染物去除率在66.7%~71.1%之间,相较于普通TiO2光催化剂,载有石墨烯/TiO2复合光催化剂对三乙胺污染物的去除效率提高了近2 倍。

图3 不同催化剂降解三乙胺效果对比

5 石墨烯/TiO2 复合催化剂的工程应用

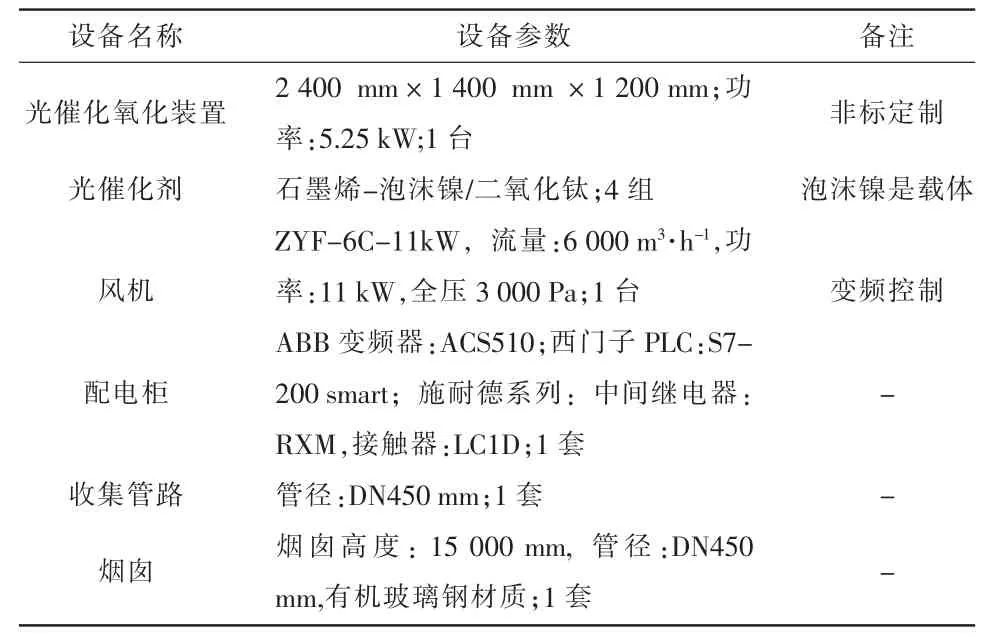

南京某医药企业现有一条生产线产生低浓度有机废气,主要特征污染因子为乙醇,总气量为6 000 m3/h,采用载有石墨烯/TiO2复合催化剂的光催化氧化设备进行处理,观察运行效果。具体设备参数见表2。

表2 工程案例主要设备参数

装置稳定运行一段时间后,分别对进气、出气段采样分析。采用国标HJ 38—2017 气相色谱法对总烃、甲烷和非甲烷总烃进行检测,非甲烷总烃执行DB 323151—2016《江苏省化学工业挥发性有机物排放标准》,最终运行检测结果(高15 m 烟囱)见表3。由表3可知,负载了石墨烯/TiO2复合催化剂的光催化氧化设备对含乙醇的有机废气有高效的去除效率,经过光催化降解后的有机废气可达到废气排放标准,且不会产生二次污染;但随着进气浓度的增加,去除率有所降低,进气质量浓度在250 mg/m3以内可达到最佳处理效果。

表3 最终运行检测结果

6 结论和讨论

通过试验和工程论证得出以下结论:

(1)光催化氧化技术对小分子、低键能的有机物(如甲醇、乙醇)有很好的的降解作用,对大分子、高键能的有机物降解效果有限。

(2)富集了石墨烯的光催化板可提高光催化氧化技术对VOCs 的降解效率。通过此次中试试验和工程,进一步论证了石墨烯优异的电化学性能可有效促进光生电子-空穴对的分离,提高对可见光的利用效率。

在此次研究过程中也发现了一些问题:①负载在基板上的催化剂存在少量剥落迹象,推断原因是由溶胶-凝胶法自身缺陷导致;②随着试验频次的增加,处理效率会逐步降低;③受限于试验条件,可试验的特征因子偏少;④在对含甲苯的喷漆废气进行研究时发现出气浓度反而高于进气浓度,应该是因为接触氧化时间过短,甲苯键能较大,氧化断链不彻底导致的。目前石墨烯/TiO2复合光催化剂的研究已取得突破性进展,如要全面推广,还需对催化剂的负载方式、接触氧化时间及试验对象做更深层次的研究。