原位反应带修复黄河流域石化污染地下水中试

2021-12-29倪鑫鑫冯国杰方华祥

田 涛,倪鑫鑫,冯国杰,孙 炜,金 勇,方华祥

(1.江苏省生态环境评估中心江苏省排污权登记与交易管理中心,江苏 南京 210036;2.北京高能时代环境技术股份有限公司,北京 100095)

0 引言

我国石化行业历史悠久、产业发达,尤其在上世纪60年代至上世纪末工业飞速发展时期,对能源需求飞速增长,存在着分布分散、布局结构不合理、监督管理不到位等诸多问题,对厂区周边环境的健康和生态安全造成不良影响[1-2]。研究表明,个别石化企业早期存在管道老化泄漏等问题,导致地下水中有机污染物超标严重。分析原因,石油主要组分是烃类化合物,包括饱和烃、芳香烃、沥青质等,陆地采油和运输时原油会被直接或间接倾泄于油井、集输站、转输站、输送管道等附近;油气开采和加工过程中会产生大量的含油废水污染周边土壤和地下水[3-4]。地下水是水资源的重要组成部分,也是人类生活、工业和农业用水的重要供水水源,日渐严重的地下水污染状况对我国经济发展及生态文明建设的影响也越发严重,开展石化污染地下水治理修复需求迫切[5]。

化学氧化技术凭借其工艺简单、规模化处置效率高、修复彻底等优势在地下水修复领域得到了广泛应用[6]。目前,针对石化污染地下水主要是通过添加氧化剂(包括高锰酸钾、过硫酸盐、臭氧、过氧化氢、芬顿试剂等)将有机污染物转化或分解成毒性、迁移性或环境有效性较低形态物质,降低石化污染物的环境风险[7-9]。近年来对石化污染土壤和地下水修复技术研究较多,难点和重点已经逐步转向研发效果稳定、成本较低的修复材料及原位反应带技术[10]。过硫酸钠凭借其安全、易得、氧化效率高、缓释性好等优势受到广泛关注,已经越来越多的应用到有机污染土壤和地下水修复中,优选性价比较高的过硫酸钠活化剂和药剂配比是降低修复成本的重要手段。

本研究以“缓释氧化、长效安全”为原则,选用氧化钙和硫酸亚铁作为过硫酸钠活化剂在黄河流域某石化污染场地内开展模拟原位活化过硫酸钠缓释反应带中试实验[11-12],将不同类别、比例的活化剂+氧化剂和污染场地原状土壤混合形成原位反应带填料,控制氧化剂长时间缓慢释放,有效缓解因快速反应导致的药剂无效消耗和沉淀产物堵塞含水介质的问题。对经过模拟原位反应带的地下水中有机污染物浓度、削减率进行分析,研究其氧化效果,确定最佳药剂投加量、活化剂、复合药剂配比等工艺参数,以实现对地下水中有机污染物的氧化降解或消除其环境风险。本研究可以为应用原位反应带技术修复石化污染土壤和地下水提供实践依据。

1 材料与方法

1.1 供试地下水

中试用地下水取自黄河流域某石化污染场地,场地内地下水主要污染物为总石油烃(TPH)、苯和甲苯。采用便携式设备快速测定水样的化学需氧量、氧化还原电位、pH 值等指标,对污染场地不同区域地下水的污染情况进行摸底调查。最终选定由重度污染区抽水井A(ρ(CODCr)=1 650 mg/L,Eh=-5 mV,pH 值=8.12)、中度污染区域抽水井B(ρ(CODCr)=409 mg/L,Eh=172 mV,pH 值=8.12)供应中试用地下水探究活化过硫酸钠的修复效果。井A、井B 在场地内分别位于地下水流向的上、下游。取样送检第三方实验室检测水样pH 值、总有机碳(TOC)、化学需氧量(CODCr)、各不同碳链长度范围的总石油烃(TPHC6~C9,TPHC10~C14,TPHC15~C28,TPHC29~C36)、苯、甲苯,详细参数见表1。

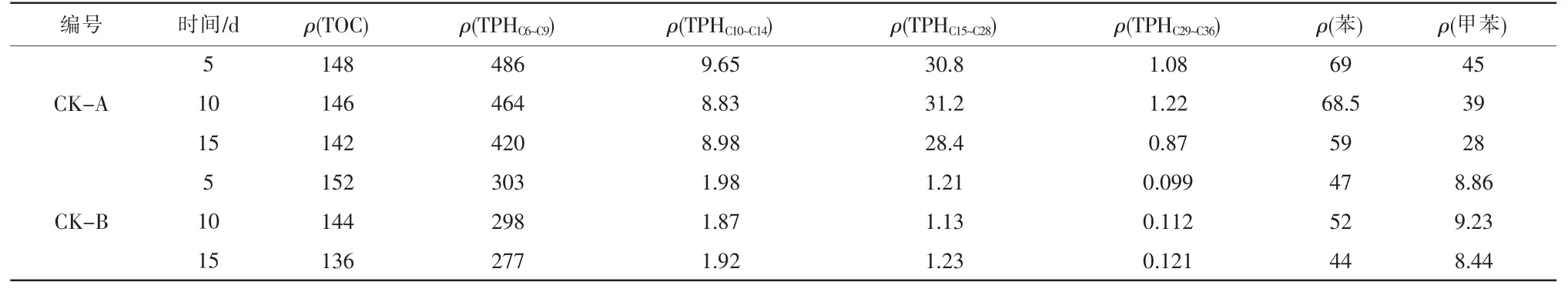

表1 地下水样品基本理化指标 mg·L-1

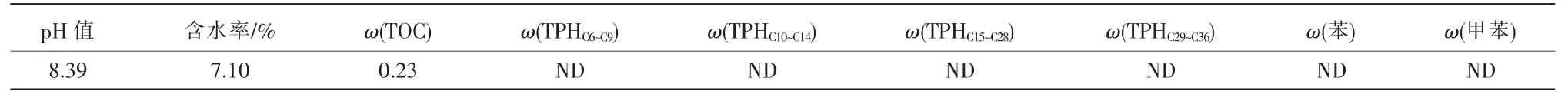

1.2 供试土壤

为避免污染土壤中污染物释放对实验结果造成干扰,中试用原位反应带混合物之一的土壤取自该石化污染场地中非污染区域杂填土层以下,取样深度为2~3 m,土样表观为黄棕色,采集后堆置于场地中自然风干,挑出其中的石块、卵石、大块植物残体,取样送检第三方实验室检测土样理化指标见表2。

表2 土壤样品基本理化指标 mg·kg-1

1.3 中试材料

(1)药剂:过硫酸钠(ω≥99%),七水合硫酸亚铁(ω≥90%),氧化钙(ω≥85%)。

(2)容器:1.5 mm 厚高密度聚乙烯(HDPE)膜焊接的反应容器(1 m×1 m×1 m),底部铺设细密尼龙网,设有排水阀门。

(3)辅助工具:铁锹、水泵及配套管件等。

(4)便携式检测仪器:便携式ORP 测定仪、手持式pH 计、哈希COD 消解仪、哈希COD 测定仪、温度计等。

1.4 中试方法

(1)活化过硫酸钠修得地下水中试方案见表3。分别按照该方案,将供试洁净土壤和对应量的过硫酸钠、氧化钙、硫酸亚铁用铁锹充分混合后分别装入14 个容积为1 m3的HDPE 膜反应容器中,装填体积0.8 m3,装填完毕后充分压实,模拟原位反应带的填充效果。

表3 活化过硫酸钠修复地下水中试方案g·kg-1

(2)利用多支路抽水系统分别将取自井A,B 的污染地下水引入反应容器顶端的布水管,布水管前设置流量计和流量阀,控制进水流量为60 L/h,经过模拟原位反应带的地下水出水经反应容器底部排水阀门排出,由专用汇水管道输送至污水处理暂存池,经场地污水处理装置集中处置达标后回用。

(3)分别于中试系统稳定运行的5,10,15 d 后从容器中取水样检测,检测指标为pH 值,TOC,TPHC6~C9,TPHC10~C14,TPHC15~C28,TPHC29~C36,苯,甲苯。于15 d 后从容器中取土样检测,检测指标为pH 值,TPHC6~C9,TPHC10~C14,TPHC15~C28,TPHC29~C36,苯,甲苯。

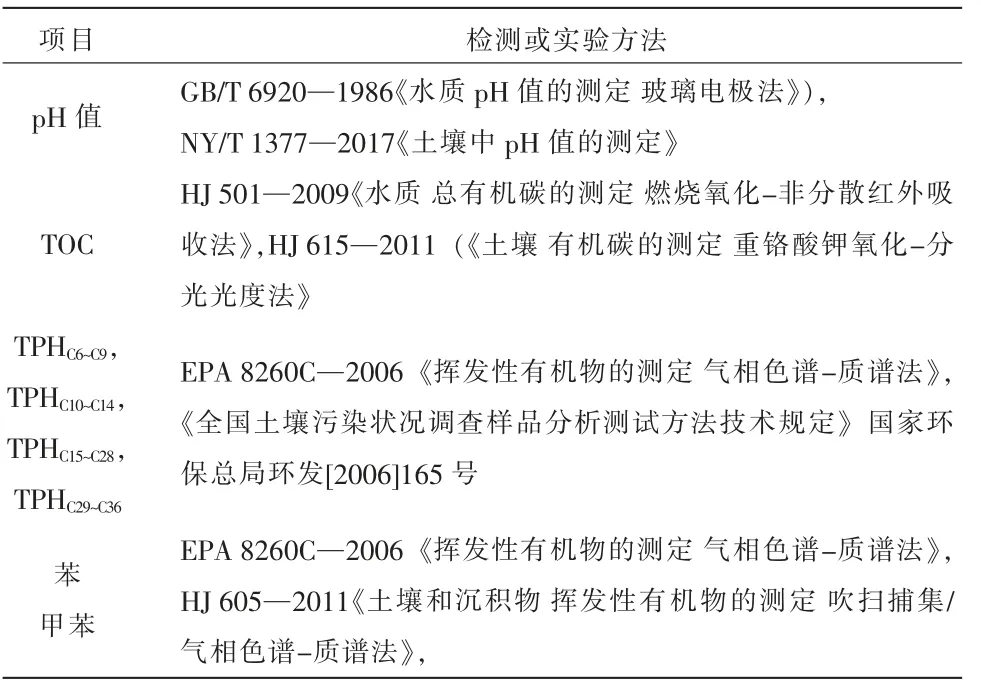

1.5 测试方法

土壤和地下水中pH 值,TOC,TPHC6~C9,TPHC10~C14,TPHC15~C28,TPHC29~C36,苯,甲苯检测及实验方法见表4。

表4 相关检测或实验方法

2 结果与讨论

2.1 模拟原位反应带应用效果分析

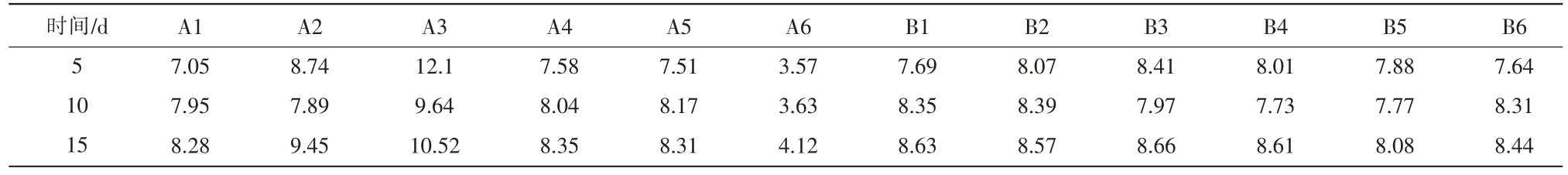

空白对照实验组和不同活化方式、药剂添加比例的实验组在稳定运行5,10,15 d 的出水水质检测结果见图1和表5~表6。

由图1和表5,表6可知,氧化钙和硫酸亚铁作为活化剂,过硫酸钠添加的质量分数在2%~6%时,运行5 d 后均能将井A 和井B 地下水中的TPH、苯、乙苯修复达标(去除率均大于99%)且效果良好,无反弹迹象。但针对目标污染物苯,仅A2,A4,B3,B4 可将地下水中苯质量浓度降至100 μg/L 的修复目标以下。另外,A3,A6 实验组由于添加药剂比例较大,导致体系pH 值发生较大变化,分别由7.9 变化为12.1,3.57。整体来说,A,B 实验组的TOC去除率随氧化剂添加量的增加逐步增大。

表5 实验组稳定运行出水pH 值监测结果

表6 空白对照组运行出水污染物监测结果 mg·L-1

A,B 实验组运行10 d 后均能将地下水中的目标污染物降低至更低的水平,其中A1,A5,A6,B1,B6 均能将地下水中苯质量浓度降至100 μg/L 的修复目标以下。A3,A6 实验组由于添加药剂比例较大,pH 值分别为9.64,3.63,较运行5 d 时较为缓和。

增大氧化剂的用量对于强化体系的修复效果意义不大,且随着氧化剂添加量增大,体系的pH 值变化较大,适于中试污染程度地下水修复的氧化剂添加量为2%。15 d 以内的运行时间对于体系中TPH、甲苯的去除效果稳定。

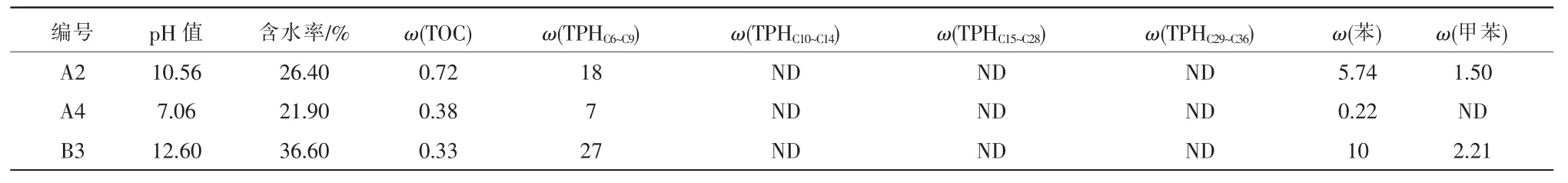

2.2 反应带土壤中污染物残留结果分析

考虑到氧化药剂是和清洁土壤混合均匀后回填作为原位反应带对地下水进行修复,所以需进一步确定水中的污染物是被氧化剂氧化去除而不是通过土壤吸附去除。故稳定运行15 d 后,选取3 个土壤样品(A2,A4,B3 组)检测土壤中污染物含量,结果见表7。

表7 运行15 d 后土壤中污染物残留结果分析 mg·kg-1

由表7可知,不同活化方式、投加比例、运行时间的原位氧化体系均对目标污染物TPH、苯、甲苯有良好的降解修复效果,稳定运行15d 后,所有实验组地下水的苯去除效率均大于99%,同时土壤中TOC,TPHC6~C9,苯,甲苯有少量残留,说明土壤对污染物有微量吸附。

2.3 成本分析

综合考虑我国活化剂、氧化剂的行业价格(见表8)和氧化效率,选定最优的活化方式和比例作为原位反应带填料。适于中试用井A、井B 污染地下水修复的氧化剂添加质量分数为2%,碱活化和亚铁活化对应的原位氧化反应带药剂成本分别为170,195 元/t。

表8 材料成本对比

3 结论

本中试研究了不同氧化剂、活化方式在黄河流域某石化污染场地模拟原位反应带的氧化效果,得到如下结论:

(1)碱活化和亚铁活化过硫酸钠(2%~6%)均能将重度污染石化污染场地地下水修复达标且效果良好,无反弹迹象,亚铁活化对苯的修复效果优于碱活化。

(2)增大氧化剂的用量对于强化体系的修复效果意义不大,且随着氧化剂添加量增大,体系的pH值变化较大,适于实验用污染水的氧化剂添加量为2%,碱活化和亚铁活化对应的原位氧化反应带药剂成本分别为170,195 元/t。

(3)15 d 以内的运行时间对于体系中各不同碳链长度范围的总石油烃(TPHC6~C9,TPHC10~C14,TPHC15~C28,TPHC29~C36)、甲苯的去除效果稳定。经过15 d 稳定运行后,土壤对TOC,TPHC6~C9,苯,甲苯有微量吸附。