6005A铝合金型材与5083铝合金板材MIG焊接接头的部分熔化区微观组织

2021-12-29邢艳双何长树东北大学材料科学与工程学院辽宁沈阳110819东北大学材料各向异性与织构教育部重点

信 凯,邢艳双,张 浩,何长树 (1.东北大学 材料科学与工程学院,辽宁 沈阳 110819;2.东北大学 材料各向异性与织构教育部重点

实验室,辽宁 沈阳 110819;3.中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

铝合金因具有优良的耐蚀性和较高的比强度,被广泛应用于航空航天、船舶以及轨道交通等领域[1]。焊接技术是制造铝合金构件的主要加工方法,其中熔化极惰性气体保护焊(MIG)是铝合金焊接结构生产制造领域中应用最广泛的焊接技术。然而,铝合金MIG焊仍存在一些难题,如气孔、结晶裂纹及液化裂纹等焊接缺陷的控制与预防[2-3]。例如:选用合适的配用焊丝或调整焊接工艺可降低焊缝金属结晶裂纹倾向性,但是对于出现在部分熔化区(PMZ)的晶界液化与液化裂纹仍然缺乏深刻认识。铝合金焊接接头液化裂纹的控制与防止对策是一个复杂的难题[4-7]。焊接过程中,由于PMZ中的晶界产生液相,PMZ被弱化,当焊缝金属凝固收缩时极易导致被弱化了的PMZ中出现液化裂纹。因此晶界液化是导致PMZ产生液化裂纹的关键内因。

影响晶界液化的组织因素主要包括晶界附近第二相粒子特征、元素偏析以及晶粒尺寸等[8]。近年来有学者对铝合金、镁合金及镍合金熔焊接头中PMZ发生的晶界液化现象开展了相关研究。Huang[9-13]等人发现铝合金焊接接头PMZ晶界液化的产生与晶界上低熔点共晶组织的数量有关。Li等人对K465镍基合金焊接接头的晶界液化机制进行研究时发现,在焊接过程中温度的迅速升高使γ′相并不能完全溶解,导致残余的γ′相与周围的基体满足共晶反应条件,从而当焊接温度达到共晶温度以上时发生共晶反应,就会产生液相[14]。Stern和Munitz对镁合金焊接接头中的PMZ进行研究时发现,PMZ晶界上低熔点共晶组织的熔化使晶界成为熔融金属从熔池渗透到PMZ的通道,导致熔池中大量液相回填,从而避免了液化裂纹的产生[15]。Rao等人研究发现T4状态下的6061铝合金PMZ液化裂纹敏感性比T6状态下的低[16],这是因为焊前T4状态晶界上Mg2Si相数量较少,导致焊接过程中晶界液化程度较低,因此降低了液化裂纹敏感性。

母材晶粒尺寸越粗大,PMZ产生晶界液化裂纹的倾向性就越高。近期有学者采用搅拌摩擦加工(FSP)手段对母材进行焊前预处理,通过细化焊前母材组织的方法降低焊接过程中PMZ的晶界液化程度并且抑制液化裂纹的产生[17-20]。镍基合金在熔焊过程中的液化裂纹敏感性较高,Mousavizade等人利用FSP方法对镍基合金母材进行改性,熔焊后发现其PMZ液化裂纹敏感性降低[17]。Jiryaei等人则发现FSP预处理技术在抑制镁合金TIG焊接接头液化裂纹中起到了积极的作用[20]。研究表明,FSP可以将镁合金母材的局部组织细化,这种组织具有较低的液化裂纹敏感性。本课题组针对7N01铝合金搭接焊角焊缝焊后在上板出现的PMZ液化裂纹问题,在焊前采用FSP方法对上板端面待焊位置进行了预处理,细化了组织,从而消除了焊后液化裂纹,基于该技术申请的发明专利已获得授权[18]。

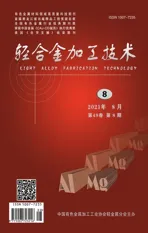

本研究以现场MIG焊接的6005A-5083铝合金构件的焊接接头作为研究对象,该焊接构件由6005A挤压型材与5083板材通过MIG拼焊的方法拼接而成。6005A铝合金型材的焊接坡口是挤压成形的(如图1所示)。6005A铝合金属于Al-Mg-Si-Cu中强铝合金,具有良好的挤压性能和焊接性能,在轨道车辆制造中的应用越来越广泛[21-24]。Huang和Kou等人研究表明[25],对于晶界上存在富Si相粒子的Al-Mg-Si系合金,焊接过程中以下两类共晶反应是PMZ发生晶界液化的主要机制,即α+Si→L(577 ℃)及α+Mg2Si+Si→L(555 ℃)。

图1 6005A铝合金挤压型材示意图Fig.1 Schematic diagrams of 6005A aluminum alloy extruded profile

一般的挤压型材表层极易产生粗晶层,粗晶层的形成是挤压工艺、后续热处理工艺等多种因素作用的结果[26-28]。有研究表明粗晶层不仅会降低型材抗拉强度和屈服强度,还会使疲劳性能下降[29]。

特别是焊接存在粗晶层的母材时,其PMZ的晶界液化程度势必加剧进而导致液化裂纹的产生[30]。值得强调的是,母材待焊位置的粗晶组织对接头PMZ晶界液化行为的影响往往容易被忽略,相关研究也鲜见报道,因此本课题拟对此开展重点研究。5083铝合金为Al-Mg系铝合金,含有少量的Mn以及微量Fe元素,常采用轧制成形。富Mg和富Fe相是5083铝合金中主要的金属间化合物。富Mg相主要有β(Al3Mg2)相[31],合金中富Fe相则主要有AlFeMnSi结晶相以及细小弥散的Al6(Mn,Fe)相[32]。

本研究对现场MIG焊接的6005A-5083铝合金焊接构件进行取样分析,重点研究母材坡口(特别是6005A铝合金型材挤压成形的坡口)原始微观组织对焊接接头PMZ晶界液化行为的影响,旨在深刻认识PMZ的晶界液化行为,为优化焊接工艺,建立有效的液化裂纹防控策略提供理论与试验基础。

1 试验材料与方法

表1为6005A-5083铝合金焊接构件的MIG焊接工艺参数,焊接时采用两层两道焊接工艺,其中第二道焊缝采用摆动方式焊接。6005A铝合金型材的焊接坡口是挤压成形坡口,5083铝合金板材的焊接坡口是机加工成形坡口。填充金属为直径1.6 mm的ER5356焊丝。表2为母材和焊丝的标准化学成分。

表1 焊接工艺参数Table 1 Welding process parameters

表2 母材及焊丝的化学成分表(质量分数/%)Table 2 Chemical composition list of the base metals and the welding wire(wt/%)

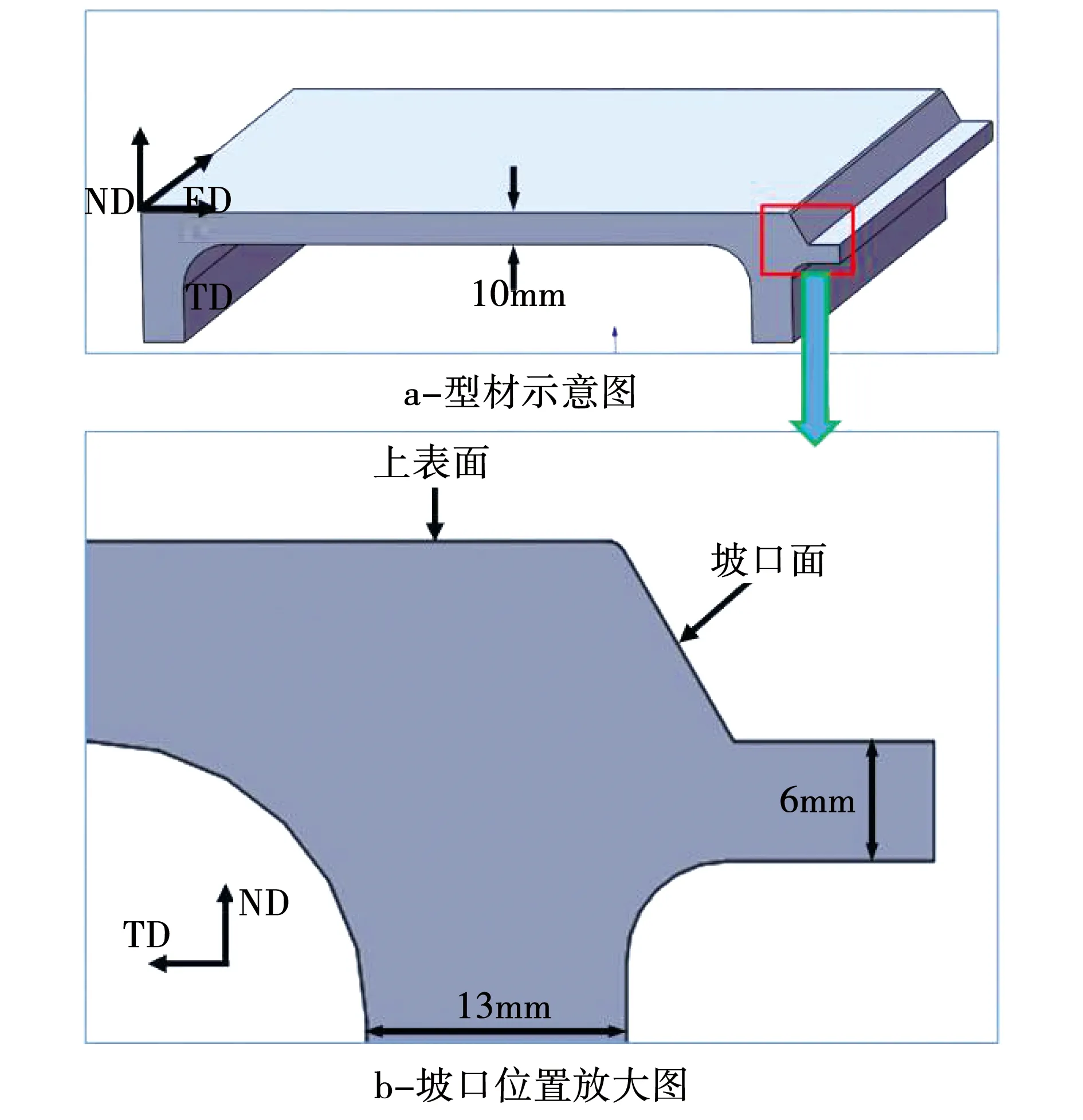

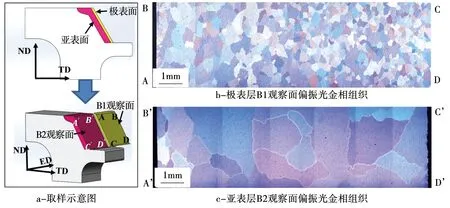

本研究采用两种不同的观察面表征焊接接头的PMZ的微观组织。观察面分别为垂直于焊接方向的横截面和平行于焊接方向的特殊平面(参见图2a)。图2b所示的6005A铝合金侧A1观察面为与PMZ相交且平行于原始坡口表面的平面。图2c所示的5083铝合金侧A2观察面为与PMZ相交且平行于5083铝合金板材的RD-ND面的平面。试样的6005A铝合金侧部分采用质量分数为2%NaOH的溶液在45 ℃条件下腐蚀120 s,试样的5083铝合金侧部分采用keller试剂(2 mL HF+3 mL HCL+5 mL HNO3+190 mL H2O)腐蚀30 s。利用OLYMPUS DSX100光学显微镜对焊接接头的宏观形貌进行观察,OLYMPUS BX53M光学显微镜观察其微观组织特征。

图2 焊接接头试样的观察面示意图Fig.2 Optical observation sections of the joint samples

为观察晶粒特征,利用74%H2O+24%无水乙醇+1%HF+1%HBF4腐蚀液对样品进行阳极覆膜,电流为0.3 A~0.4 A,电压为25 V,时间为150 s。采用OLYMPUS BX53M光学显微镜观察其偏振光金相组织。按照GB/T 6394-2017《金属平均晶粒度测定方法》利用截距法测定其平均晶粒尺寸。利用扫描电子显微镜(SEM, ZEISS Gemini SEM 300)观察焊接接头横截面部分熔化区晶界液相形貌,并对主要合金元素进行EDS能谱分析,利用Image-pro plus软件统计第二相的平均尺寸。

2 试验结果

2.1 焊接接头PMZ宏、微观组织特征

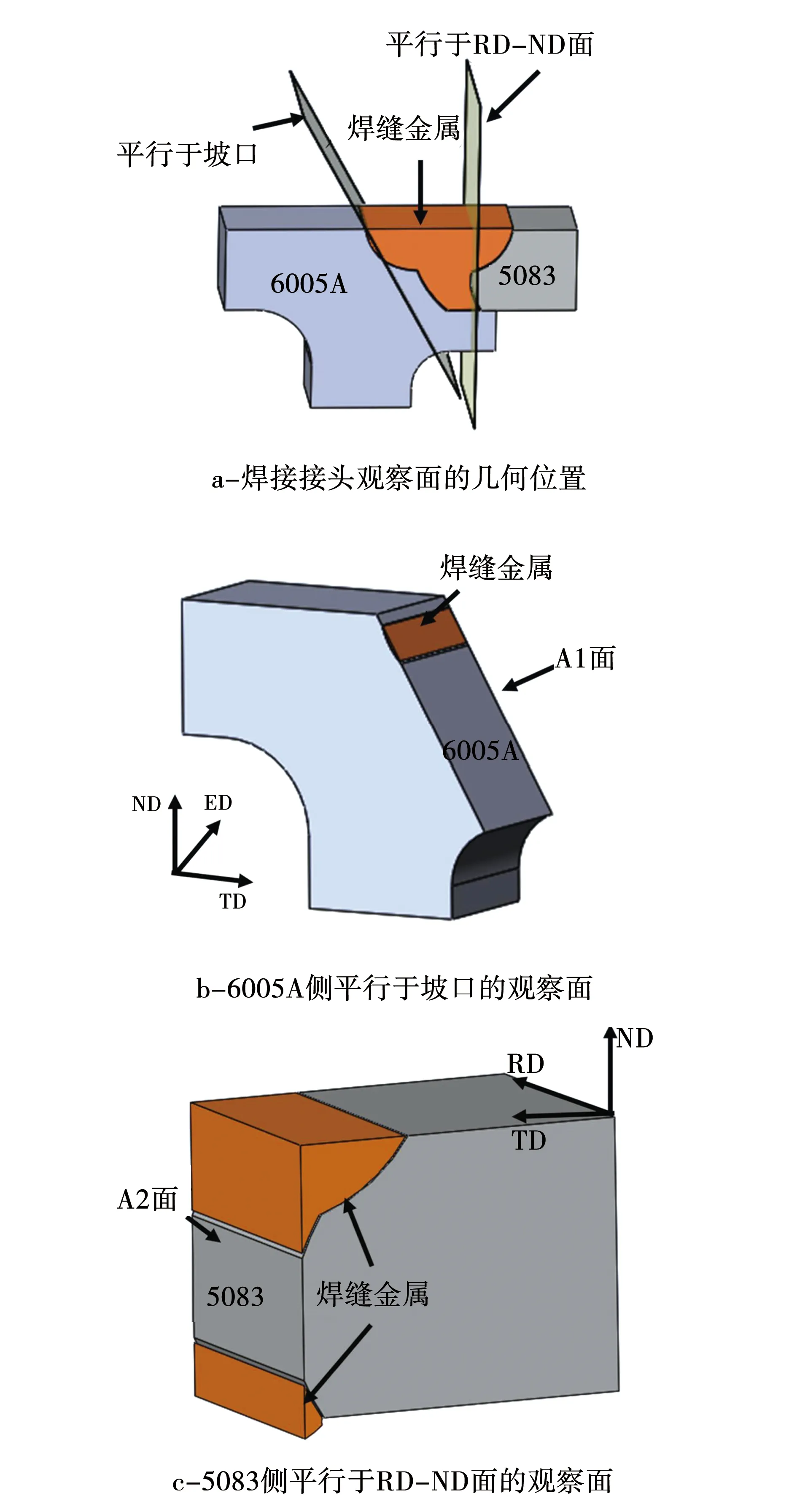

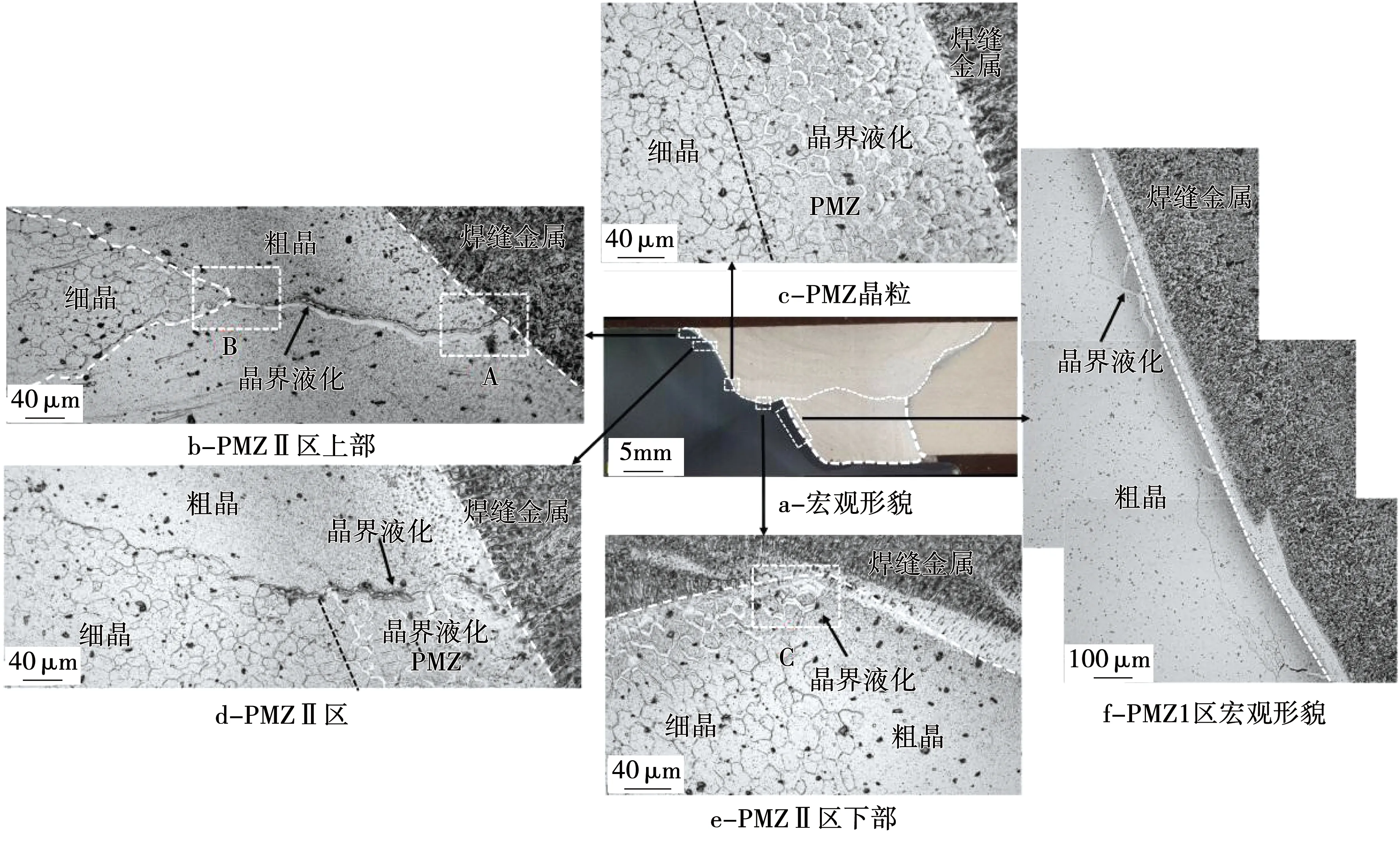

图3a为焊接接头横截面的宏观形貌。图3b为6005A铝合金侧部分熔化区的偏振光金相组织。将焊接接头6005A侧的PMZ分为两个区,即PMZⅠ区和PMZⅡ区,分别对应焊道1和焊道2。根据焊缝金属的轮廓可推知焊道1的稀释率小于焊道2的稀释率。

图3 焊接接头宏、微观金相组织Fig.3 Macro and micro metallography of the welded joint

另外,在PMZⅠ区观察到了沿原始坡口角度分布的粗晶组织,这些粗晶组织表现出其晶粒长轴方向平行于坡口表面的特征。在PMZⅡ区近焊缝表层位置观察到了粗晶组织,PMZⅡ区其他位置均为明显的等轴细晶组织。由表1的焊接工艺参数可知,在其他焊接参数相同情况下,采用摆动焊接方式的焊道2比焊道1的焊接热输入高,可以推测,在6005A铝合金侧PMZ区观察到的粗晶组织并非来源于焊接热循环作用下发生的晶粒长大,极有可能与母材坡口的原始晶粒特征相关。

图4为光学显微镜下焊接接头横截面6005A铝合金侧微观组织的观察结果。在PMZ粗晶区和细晶区都观察到了晶界液化特征。图4b为PMZⅡ区上部粗晶区微观组织特征,晶界液相宽度较宽,并且液相从熔合线沿晶界向PMZ内部渗透。图4c中PMZ晶粒为等轴细晶组织,可观察到晶界液相在晶粒之间形成了明显连通的网状结构,越靠近焊缝金属,晶界液化特征越明显。图4d为在PMZⅡ区观察到的粗晶区与细晶区交界处微观组织,可以观察到晶界液相沿着分隔粗晶区与细晶区的晶界向PMZ内部渗透的特征。图4f为PMZⅠ区低倍观察结果,粗晶区靠近焊缝金属的晶界表现出明显的晶界液化特征。另外,与细晶区相比,粗晶区观察到的晶界液化特征更明显,且向PMZ内部渗透距离更长。

图4 焊接接头6005A铝合金侧PMZ微观组织特征Fig.4 Microstructure characteristics of PMZ at 6005A aluminum alloy side of the welded joint

图5为光学显微镜下焊接接头6005A铝合金侧A1观察面(交于PMZ且平行于坡口平面)的宏、微观组织特征。在图5b、c、f中可观察到PMZⅡ区上部粗晶区晶界被液相完全润湿,其中图5c、f是粗晶区中同一条晶界不同位置表现出的不同的晶界液化特征,这应该与晶界面在不同位置的空间取向变化有关。图5e、g、h为PMZⅡ区中部等轴细晶区的微观组织特征,可见,该位置特征与横截面观察到的等轴细晶区的晶界液化特征一致,越靠近熔池其晶界液化特征越明显。

图5 焊接接头6005A铝合金侧A1观察截面上的宏、微观组织特征Fig.5 Macro and microstructure characteristics observed on the section A1 at 6005A Al alloy side of the welded joint

光学显微镜下焊接接头横截面5083铝合金侧PMZ的微观组织特征如图6所示。图中白色虚线给出了PMZ的范围。PMZ中的近缝区域为未混合区,与之相邻的区域为半熔化区。未混合区内铝基体已完全熔化,但还能观察到残留的黑色的粗大第二相(后续EDS研究表明其为AlFeMnSi相)。半熔化区中的晶粒呈纤维状,晶粒的长轴方向平行于TD方向。沿纤维状晶粒的长轴边界观察到了晶界液化特征,且越靠近熔池晶界液化特征越明显。图7为焊接接头5083铝合金侧A2观察面(交于PMZ且平行于RD-ND面)的宏、微观组织特征。该观察面上晶粒的长轴与轧制方向平行,并且液相沿晶粒长轴边界分布。

图6 焊接接头5083铝合金侧PMZ微观组织特征Fig.6 Microstructure characteristics of PMZ at 5083 Al alloy side of the welded joint

图7 焊接接头5083铝合金侧A2观察面上的宏、微观组织特征Fig.7 Macro and microstructure characteristics observed on the section A2 5083 Al alloy side of the welded joint

2.2 焊接接头PMZ的SEM形貌与合金元素分布

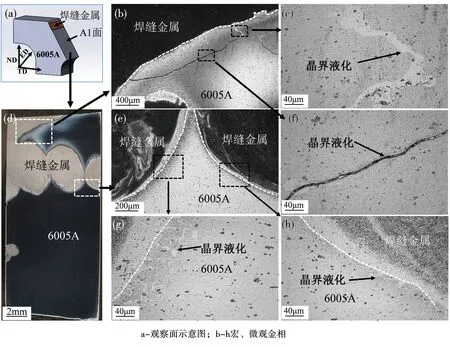

PMZ的粗晶区和细晶区的SEM形貌观察和EDS微区元素面扫描结果如图8所示。在图8a、b、c中均观察到了分布在晶界和晶内的白色块状结晶相,经EDS成分分析可知为AlFeMnSi结晶相。图8a为图4b中A区域的晶界液化特征,熔池中液相沿晶界向PMZ内部渗透趋势较为明显。

图8b为图4b中B区域晶界液化的SEM观察结果,面扫描结果表明Mg元素在PMZ晶界上存在明显偏析,同时在细晶区晶界观察到了微量的Si元素偏析。图8c所示为图4e中C区域的晶界液化特征,交界处晶界观察到了明显的Mg与Si元素的偏析,并且越靠近粗晶区偏析越明显。图8c中A位置为靠近熔池的细晶区,可观察到晶界上Mg元素的偏析,而在远离熔池的B位置晶界上Si元素偏析较为明显。

图8d为焊接接头横截面5083铝合金侧部分熔化区SEM观察与主要合金元素分布结果(观察位置如右下角图中黑色线框所示)。从主要合金元素的分布中可观察到晶界处主要存在Mg元素的偏析,并且越靠近熔池,Mg元素含量越高。

图8 焊接接头部分熔化区SEM形貌与主要合金元素分布Fig.8 SEM morphologies and distribution of main alloying elements in the PMZ of the weld joints

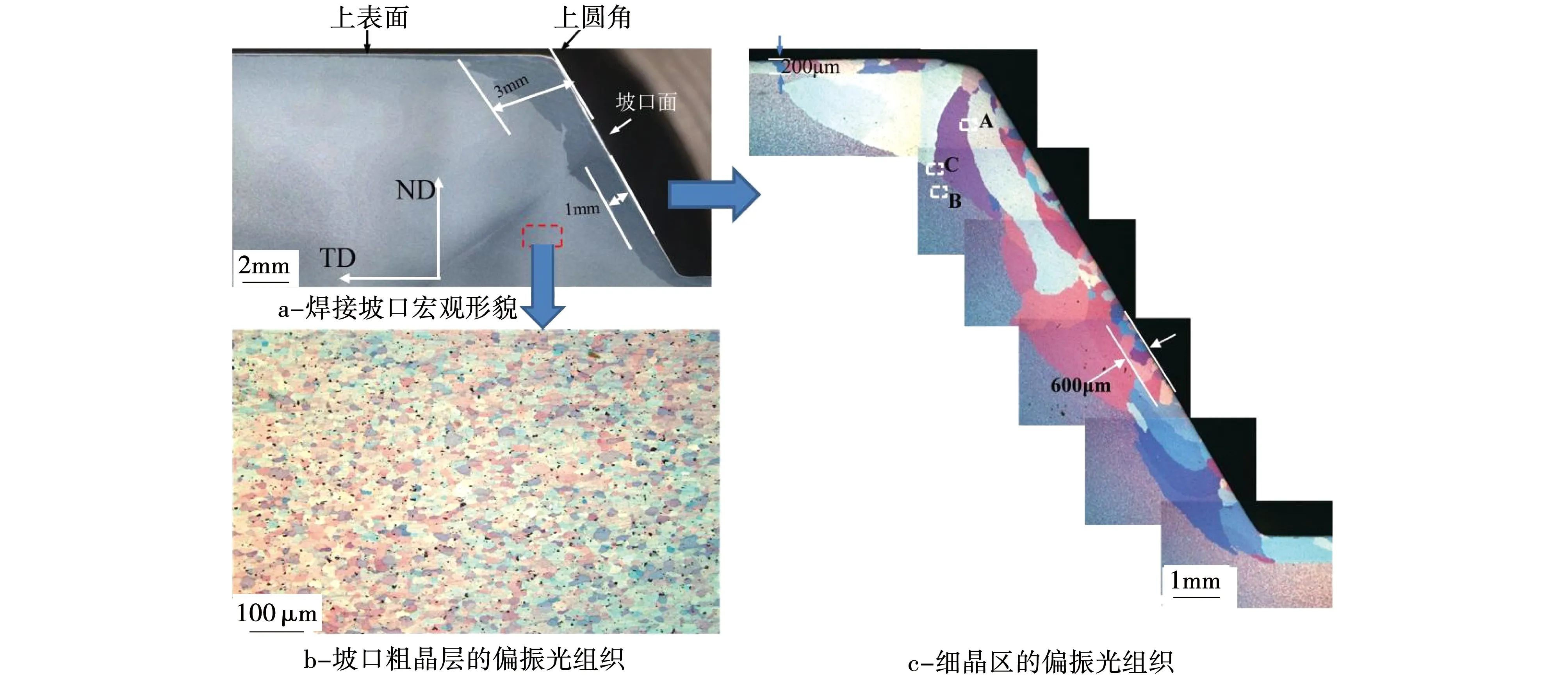

2.3 母材宏、微观组织特征

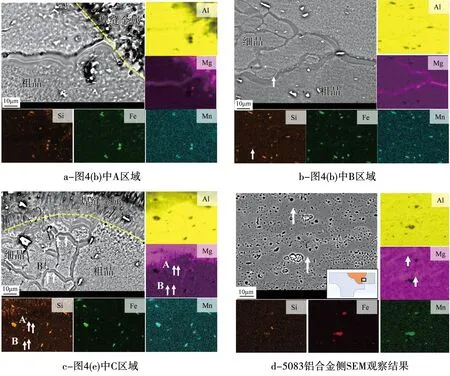

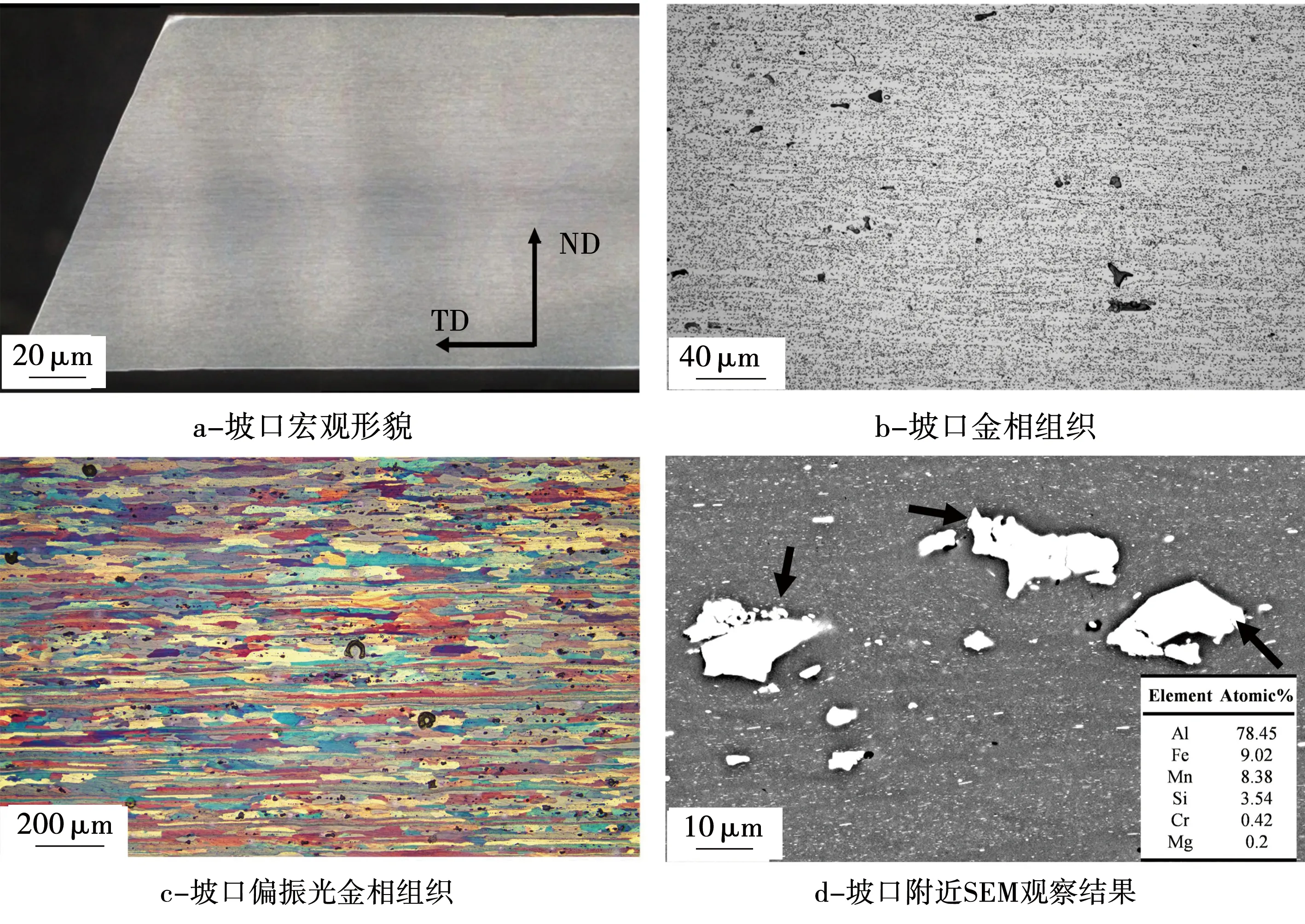

图9为6005A铝合金挤压型材坡口横截面的宏、微观组织观察结果。体式显微镜下可以观察到腐蚀后型材坡口出现衬度不同的两种区域(图9a);利用偏振光显微镜对阳极覆膜后的挤压成形坡口的横截面进行观察,可见坡口表层全部为粗晶组织(如图9b所示),粗晶层的厚度范围为1 000 μm~3000 μm,挤压成形坡口上圆角处的粗晶层最厚,达3 000 μm。坡口表层粗晶层可分为极表层粗晶层(厚度约为600 μm)与亚表层粗晶层(厚度范围为600 μm~2 400 μm)。亚表层粗晶晶粒尺寸最大(晶粒长轴平均长度约为2 400 μm,短轴平均长度约为600 μm),沿坡口方向晶粒呈拉长特征。极表层晶粒尺寸相对较小(平均晶粒尺寸约为300 μm),部分晶粒呈等轴晶特征。

邻近粗晶层的母材晶粒在该截面上呈细小的等轴状特征(图9c),平均晶粒尺寸约为16 μm。挤压型材上表面的粗晶组织厚度约为200 μm(图9b)。

图9 6005A铝合金型材挤压成形焊接坡口横截面的宏、微观组织Fig.9 Cross section macro and micro structures of the welding groove of 6005A profile formed by extrusion

图10为平行于坡口表面的观察面上坡口的极表层和亚表层偏振光微观组织,其中B1观察面交于极表层且平行于坡口面,B2观察面交于亚表层且平行于坡口面(图10a)。可见在B1与B2观察面上,极表层与亚表层的晶粒呈等轴状,B1观察面上的晶粒平均尺寸约为231 μm,B2观察面上的晶粒平均尺寸约为938 μm。

图10 6005A铝合金型材坡口极表层及亚表层偏振光金相组织Fig.10 Polarized light metallography structures of the top surface and subsurface of the welding groove of 6005A Al alloy profile

结合两种观察面(横截面和平行于坡口表面的平面)的晶粒形貌观察结果可知,极表层晶粒和亚表层晶粒在三维空间分别呈等轴状和饼状,在横截面上,亚表层晶粒的长轴方向与坡口方向平行。

图11为6005A铝合金型材坡口横截面上圆角位置的SEM观察及EDS成分分析结果,其中图11a、b、c分别对应图9b中A位置、B位置和C位置。由图11可见,在粗晶区和细晶区均观察到了沿晶分布的白色棒状相(尺寸为0.5 μm~1 μm)以及无规则分布的少量灰色块状相(尺寸为2 μm~5 μm)。其中,粗晶区晶界上的白色棒状相数量少,分布离散(图11a),细晶区晶界上的白色棒状相数量多且密集(图11b、c)。一般情况下,对于Al-Mg-Si-Cu系合金,其晶内析出序列一般为:α过饱和固溶体→球状GP区(共格)→针状β″(共格)→条状β′(半共格)→条状β-Mg2Si平衡相(非共格);晶界作为短路扩散通道,其析出序列则为α过饱和固溶体→非共格β平衡相[33-34]。本研究中的6005A铝合金型材的热处理状态为T6态,因此,可以判断,晶界上观察到的白色棒状相为Mg2Si相。另外,根据EDS成分分析结果,判定块状相粒子为AlFeMnSiCr结晶相。

图11 6005A铝合金型材坡口上圆角处的SEM观察结果Fig.11 SEM results of micro-area around the upper fillet on the groove of 6005A Al alloy profile

5083铝合金坡口横截面的宏、微观组织特征如图12所示。从图12a的宏观形貌中可观察到坡口附近组织较均匀。晶粒呈纤维状(图12b、c),并且晶粒长轴平行于横向。对坡口附近微观组织进行SEM形貌观察(图12d),发现尺寸较大的白色块状结晶相,经EDS成分分析为AlFeMnSi结晶相。此外,在图12d中还可观察到大量白色的细小析出相,EDS无法测出其准确成分,但结合文献[35-36]可判断出这些细小析出相主要为β(Al3Mg2)相和Al6(Mn,Fe)相。

图12 5083铝合金板材机加工焊接坡口的横截面宏、微观组织Fig.12 Macro and micro structures of the cross section of the welding groove of 5083 Al alloy plate formed by machining

3 分析与讨论

由以上试验结果可知,6005A铝合金侧焊后PMZ微观组织特征主要与型材挤压成形坡口的微观组织和焊缝稀释率有关。图9的观察结果显示焊前坡口表面存在明显的粗晶层,所以PMZⅠ区与PMZⅡ区上部观察到的粗晶组织是焊后保留下来的坡口粗晶层组织。PMZⅠ区之所以能够保留相对完整的粗晶层组织,其主要原因与焊道1的稀释率较低有关。虽然挤压成形坡口下部的粗晶层厚度较小,但是焊道1的稀释率较低,焊接过程中该区只有少量的母材金属完全熔化进入熔池,因此保留的粗晶层较多。虽然挤压成形坡口中上部的粗晶层相对较厚,由于采用了摆动焊接,因此焊道2的稀释率较高,该区有更多母材金属熔入焊缝金属,PMZⅡ区大部分原始粗晶层无法保留至焊后,所以焊后仅在该区观察到细晶区组织。另外,挤压成形坡口上圆角处的粗晶层最厚,PMZⅡ区观察到的粗晶区为焊后残留的原始粗晶层。

另外,粗晶区的晶界与细晶区晶界上发生的晶界液化行为也存在明显差异。根据焊接前后坡口附近的SEM微观组织观察结果可知,挤压成形坡口粗晶层的晶界上分布着少量的Mg2Si相粒子(图11a),焊接过程中PMZ残留粗晶区晶界上的Mg2Si相可能发生部分溶解,未溶解的Mg2Si与α-Al发生共晶反应产生液相,使晶界成为液相通道。熔池中的富Mg液相就会沿着这样的通道向PMZ内部渗透。因此,PMZ残留粗晶层的晶界上Mg元素偏析明显,而Si元素的偏析不明显(图8a)。挤压成形坡口与粗晶层相邻的细晶区的晶界上分布着大量的Mg2Si相(图11b)。在PMZⅡ区靠近熔池的细晶区晶界上观察到Mg和Si的明显偏析(图8c中A位置),在距离熔池稍远的细晶区晶界上(图8c中B位置)观察到Si元素的偏析特征,但Mg元素的偏析并不明显,这表明近缝细晶区晶界液相的来源既有熔池中液相的沿晶渗透,又有晶界低熔点共晶组织的熔化,而距离熔池稍远的细晶区发生晶界液化的主要原因是晶界低熔点共晶组织的熔化。

众所周知,与粗大PMZ组织相比,PMZ组织如果为细小等轴晶,其晶粒间的协调变形更容易实现,抗液化裂纹的能力较强[37]。如果在焊前利用铣削加工方法或FSP预处理的方法去除或者细化挤压成形坡口表面粗晶层,就可以达到细化PMZ微观组织并降低液化裂纹敏感性的目的。

在焊接接头5083铝合金侧PMZ的EDS成分分析中可明显观察到晶界上主要存在Mg元素偏析特征(图8d),在本研究中认为熔池中液相的渗透和晶界上β(Al3Mg2)相与α-Al发生的共晶反应是靠近熔池的晶界发生液化的主要原因,而远离熔池的晶界发生液化源自上述共晶反应产生的液相。

4 结 论

1)6005A铝合金型材挤压成形的坡口表层存在明显的粗晶层,其厚度范围为1 000 μm~3000 μm。坡口的上圆角位置粗晶层最厚。在平行于坡口表面的观察面上,极表层与亚表层平均晶粒尺寸分别为231 μm和938 μm。在横截面上,极表层平均晶粒尺寸约为300 μm,亚表层晶粒长轴平均长度约为2 400 μm,短轴平均长度约为600 μm。焊接接头6005A铝合金侧PMZ观察到的粗晶组织是焊后残留的坡口原始粗晶层。

2)焊接接头的PMZ发生了明显晶界液化。熔池液相沿晶界向PMZ内部渗透是粗晶区发生晶界液化的主要原因;近缝细晶区晶界液相的来源既有熔池中液相的沿晶渗透,又有晶界低熔点共晶组织的熔化;低熔点共晶组织的熔化是距离熔池稍远的细晶区发生晶界液化的主要原因。

3)5083铝合金板材坡口附近的原始组织呈细小纤维状组织特征,在5083铝合金侧的PMZ观察到了液相沿拉长晶粒的边界液化特征。