提高2A14铝合金筒形锻件力学性能的优化方案

2021-12-29岳战国王宏儒杨瑞瑞崔启玉

岳战国,王宏儒,杨瑞瑞,崔启玉

(1.西安航空制动科技有限公司,陕西 西安 713100;2.北京创联智软科技有限公司,北京 100020)

1 产品情况简介

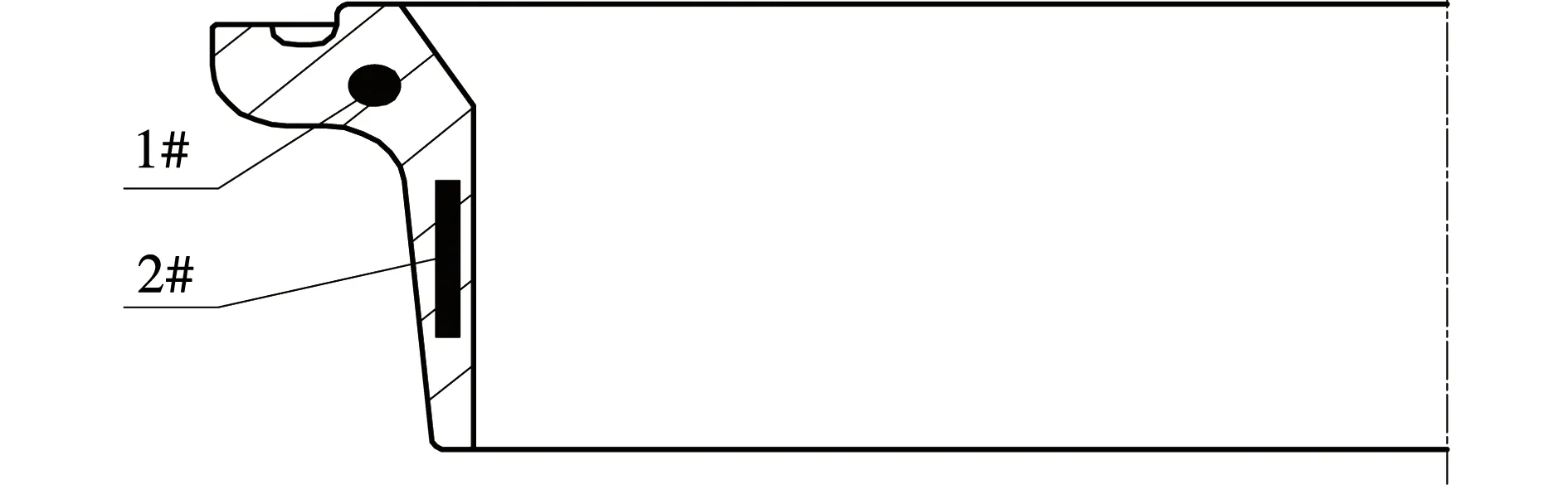

机轮缘是飞机上机轮刹车系统中的关键零件,该零件为2A14铝合金筒形锻件,飞机在起飞和着陆过程中机轮承受较大的载荷和冲击,因此设计部门对该零件的综合力学性能要求比较高。该零件在生产过程中力学性能检查取样位置及性能要求见图1和表1。该零件的锻件图及尺寸如图2所示,锻件在生产过程中,其2#取样位置的力学性能常出现不合格而导致产品报废,给生产带来很大影响。

图1 取样位置示意图Fig.1 Schematic diagram of sampling location

表1 锻件的力学性能要求Table 1 Mechanical performance requirements of forging specimens

图2 锻件图及尺寸(单位:mm)Fig.2 Forging drawing and dimensions(mm)

2 锻件力学性能不合格原因分析

锻件结构和锻造工艺方法是影响锻件组织流线和力学性能的主要因素,因此,在这里主要从产品结构及工艺方法方面进行分析。

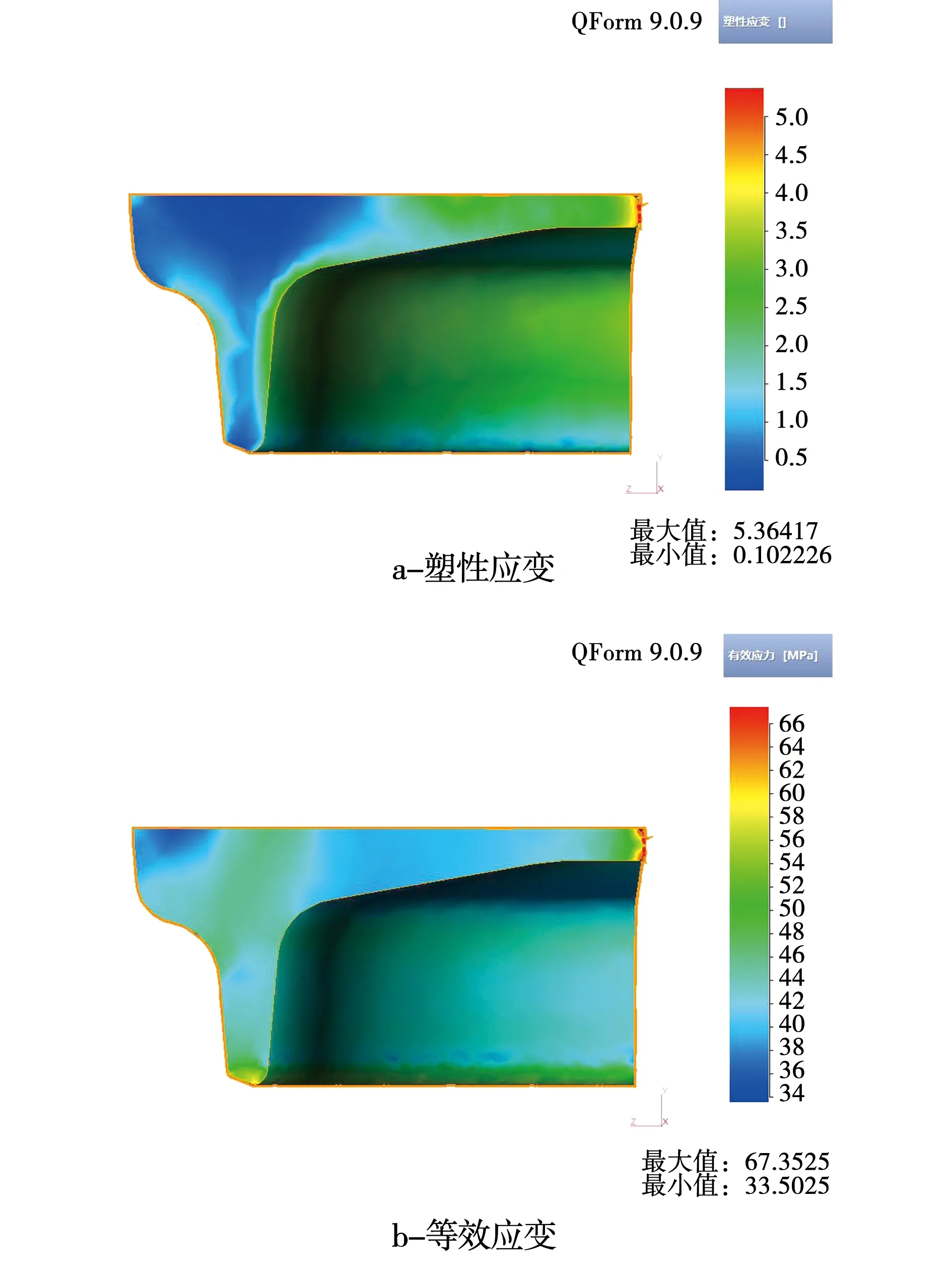

对于图2所示的锻件,现有的锻造工艺是采用有连皮反挤成形。生产该锻件可以采用两种坯料进行反挤成形,即饼形坯和环形坯。饼形坯料自身在自由锻造过程中变形就不够充分,而且在模锻成形后锻件的流线不顺畅。因此,生产时采用环形坯料进行模锻。环形坯料由于在自由锻时经过“镦粗-冲孔-扩孔”等工序,金属变形充分,流线顺畅。采用Q-form软件对该锻件的结构进行辅助分析,如图3所示。

从图3a可以看出,锻件流线顺畅没有明显的涡流或穿流现象。从图3b塑性应变分布可以发现,环形坯料在锻造过程中变形很不均匀,与上模接触的筒内壁塑性变形大,外侧与下模接触的位置材料变形小,基本上保持自由锻环坯的状态。主要原因是采用环形坯料锻造成形这种有连皮的锻件时,锻造成形过程中上模逐渐下压,上模先与环形坯料的内侧材料接触,坯料内侧的材料随着上模下行而参与成形,金属材料主要以内侧向中心连皮处流动,随着连皮处金属充型其阻力逐渐增大,然后金属逐渐向下、向外上沿流动,最终充满模腔。从图3c等效应变分布可以看出产品受压应力,小端应力较小是由于金属材料在变形过程中流至此处后形成“死区”,金属不再进行变形或很少变形所致;多余的毛边流出,所以上端模具间隙处材料表现最剧烈。从图3可以明显看出,采用该环形坯料锻造成形的锻件,其2#试样位置存在明显变形不均匀现象,锻件内腔与模具接触的部位有较大变形,其余部位基本保持环形坯自由锻的状态,再加上模锻过程中材料空烧。因此这种锻造工艺方案不够合理,其锻造成形的锻件的力学性能容易发生不合格现象。也就是说,模锻时金属材料变形不充分、不均匀是造成产品力学性能不合格的主要原因。

图3 锻件的有限元分析结构Fig.3 Finite element analysis structure of the forging

3 结构及工艺方法优化

3.1 结构及工艺方案确定及分析

根据产品结构,该产品也可以采用旋压、异性辗环等方式进行锻件生产。但是从提高产品综合力学性能方面考虑,结合我们公司设备的情况,在这里只讨论采用油压机设备挤压模锻成形对锻件力学性能的影响。

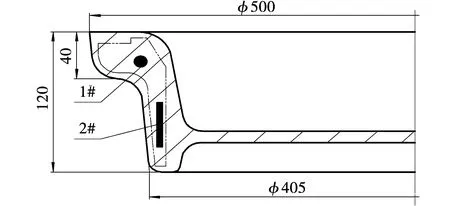

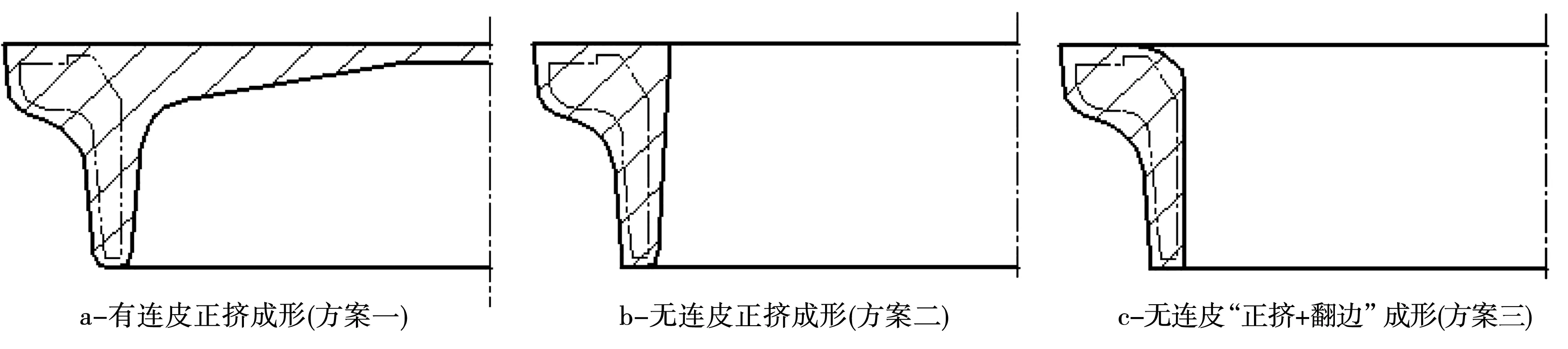

根据产品结构,生产该产品的锻件可进行三种不同结构的优化设计。图4a、b、c分别表示有连皮正挤成形、无连皮正挤成形和无连皮“正挤+翻边”成形。下面就这三种锻件结构及成形方案进行分析。

图4 三种优化方案示意图Fig.4 Diagram of three optimization schemes

方案一:如图4a,采用有连皮正挤成形。生产该锻件可采用两种坯料进行模锻,即饼形坯和环形坯。采用饼形坯,需要的设备吨位大、材料利用率低,而且大量的金属需要向筒壁底流动,这样金属的流线不顺畅。采用环形坯,一部分金属向筒壁底流动,另外一部分金属向中心连皮处流动,金属流动顺畅,锻造压力小,材料利用率高。因此,在讨论该方案模锻时决定采用环坯进行模锻。采用Q-form锻造成形仿真软件对该结构的工艺方法进行辅助分析,结果如图5所示。

图5 采用有连皮正挤成形Fig.5 Forward extrusion with wad

从图5a可以看出,锻件筒壁位置(2#取样位置)金属材料的变形比较充分,轮缘位置变形一般,金属材料在整个变形过程中由于摩擦因素、模具过渡R角结构因素等[1],产品筒壁位置变形量表现为表面变形大、内部零件本体上变形量一般。从图5b应力分布可以发现,整个成形过程中金属主要向筒壁下方流动,金属材料受压应力,其中筒壁和轮缘处承受的压力大,中心连皮处金属可以向中心流动,承受的压力小。

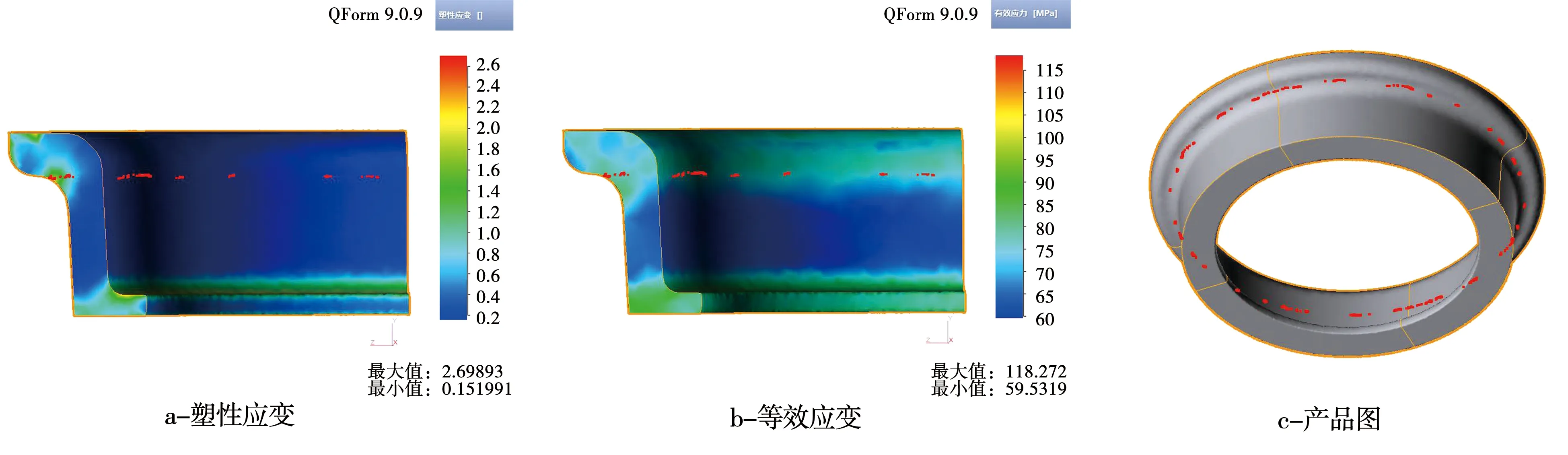

方案二:如图4b,采用无连皮正挤成形。生产该锻件只能采用环形坯料进行正挤。采用仿真软件对该结构的工艺方法进行辅助分析,结果如图6所示。

从图6a可以看出,锻件筒壁位置(2#取样位置)金属材料的变形比较充分,轮缘位置变形也比较充分,轮缘位置的变形较图5a要大很多。锻件整个变形较充分的正好是在零件本体上。从图6b应力分布可以发现,整个成形过程中金属主要向筒壁下方流动,金属材料受压应力,整个锻件受力比较均匀。

图6 采用无连皮正挤成形Fig.6 Forward extrusion without wad

方案三:如图4c,采用无连皮“正挤+翻边”成形。生产该锻件只能采用环形坯料进行正挤。该结构及工艺方法的分析如图7所示。

图7 采用无连皮“正挤+翻边”成形Fig.7 Forward extrusion and flanging forming without wad

采用无连皮“正挤+翻边”成形方法生产时,环形坯料高度尺寸比较大,成形时锻件筒壁位置的金属直接放入,上部轮缘位置材料主要是由环形坯上端的坯料通过“镦粗+翻边”来进行填充的。由于环形坯的截面积小、高度大,上模在下压过程中材料失稳产生折叠,折叠分布在轮缘外侧过渡R处,缺陷深度约3 mm。整个锻件轮缘位置(1#取样位置)变形比较充分,筒壁变形一般,主要保留环形坯自由锻时的变形量。

3.2 塑性变形有限元分析

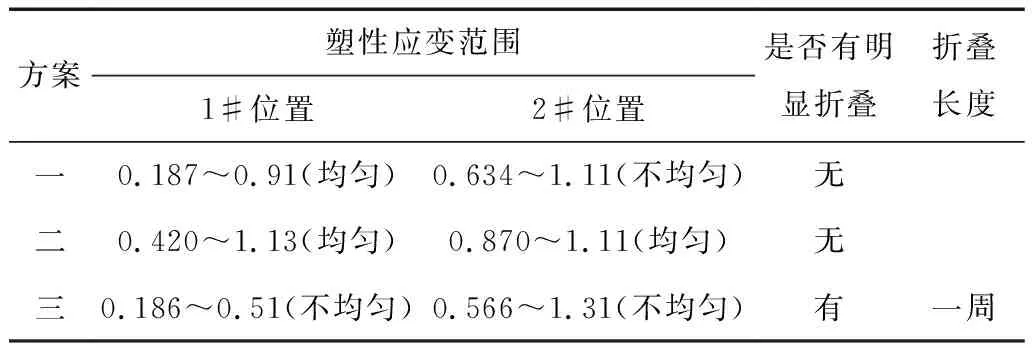

从图8容易观察,方案一和方案二两种结构锻件在成形过程中筒壁位置(2#取样位置)金属流动充分,相比较而言方案二的变形更充分、更均匀,轮缘位置(1#取样位置)变形一般,方案二的锻件的零件本体部分变形效果较方案一的好。方案三生产时锻件外R过渡处存在严重折叠,筒壁位置金属在模锻过程中基本不变形。因此,方案二更优。

图8 三种锻件成形方案的塑性变形图Fig.8 Plastic deformation diagrams of three forging forming schemes

将取样位置塑性应变和所受应力情况进行梳理,见表2。从表2模拟结果分析的对比可以发现,与方案一、方案三相比较,方案二的塑性应变范围相对均匀,且1#、2#取样位置的塑性应变均较大,应力范围相对较窄,分布相对均匀[2]。

表2 模拟结果分析表Table 2 Analytical table of simulation result

4 试制与讨论

根据模拟仿真分析结果可知道方案二的锻件结果最合理。采用成形方案二“无连皮正挤成形”,锻件的2#取样位置变形更充分,更均匀。

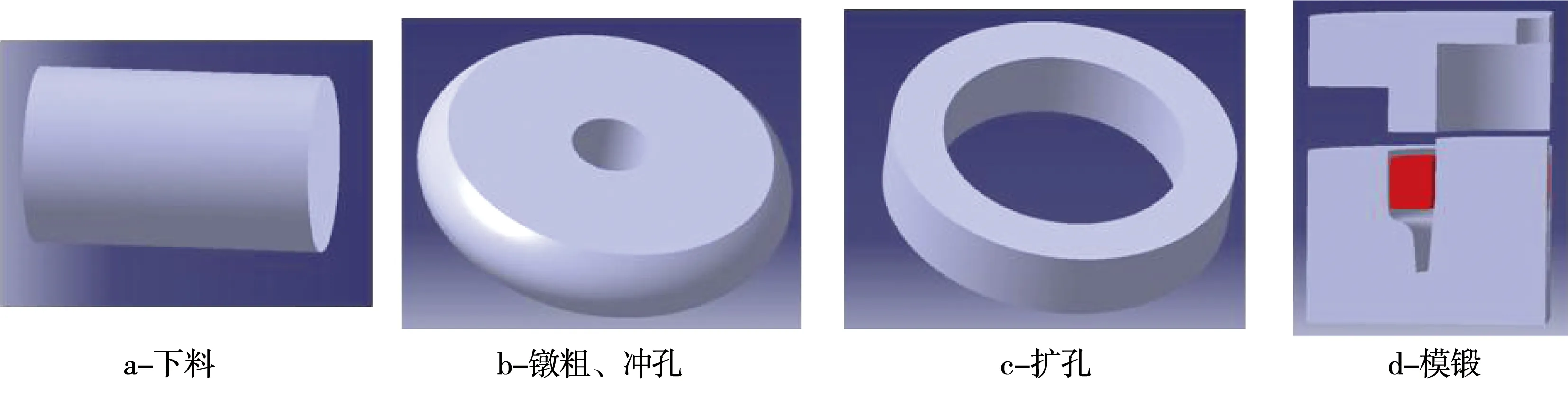

采用该方案进行锻件试制,主要工艺流程为:下料-镦粗、冲孔-扩孔-模锻-热处理-检验,见图9。

图9 试制主工艺流程Fig.9 Main process flow of trial production

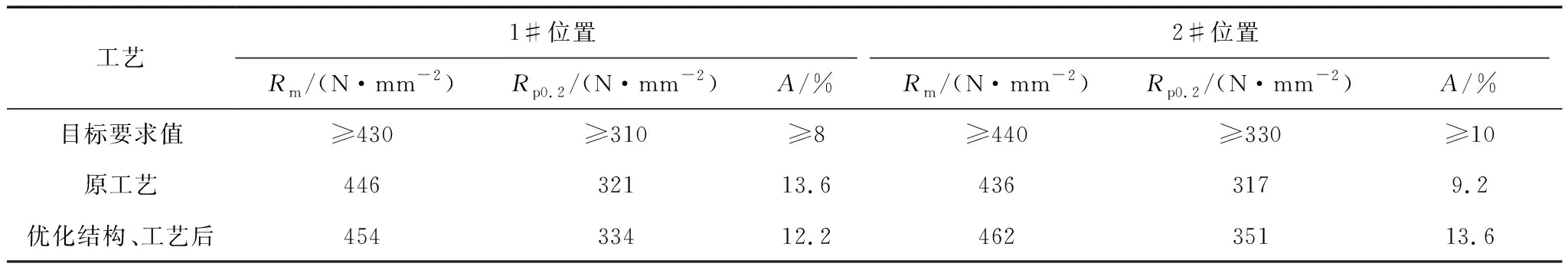

试制锻件的力学性能如表3所示。

表3 力学性能检测结果对比Table 3 Comparison of mechanical performance test results

从试制结果来看,优化结构、工艺后锻件的力学性能得到了明显提高,完全达到目标值的要求。以前锻件筒壁上2#取样位置的力学性能不合格问题现在得到了解决。

5 结 论

采用无连皮正挤模锻成形的方法能够提高2A14铝合金筒形锻件筒壁位置的力学性能。增加金属材料局部的变形量,能够有效改善锻件取样位置的力学性能,使筒形锻件局部位置取样力学性能不合格的问题得到了解决。