应力集中因子和应力比对2026-T3511铝合金型材高周疲劳性能的影响

2021-12-29李东

李 东

(上海飞机设计研究院 材料工程部,上海 200232)

2026铝合金型材是作为替代2024 铝合金和2224 铝合金挤压型材的新型铝合金挤压型材,相对2024和2224铝合金, 2026铝合金减少了铁、硅含量, 同时加入了少量锆来抑制热加工过程中的再结晶,是一种应用于航空航天方面的先进铝合金结构材料[1-2]。更少的“粗晶再结晶带”和更小的机械加工变形带来更好的可加工性能;2026铝合金具有比2024和2224铝合金更高的强度和断裂韧性,更好疲劳裂纹扩展性能使其具有更长的检查周期和更好的残余强度[3-4]。刘常升[5]分析了不同应力集中对2024铝合金板材疲劳性能的影响。李矿、熊峻江[6]等研究了腐蚀环境下的2E12-T3和7050-T7451铝合金的疲劳性能。胡本润、吴学仁[7]对不同试样缺口表面状态下的2024铝合金疲劳小裂纹扩展行为进行了研究。

目前针对2026铝合金型材的疲劳性能的系统性分析研究尚未见报道,本试验研究给2026-T3511铝合金型材建立飞机用疲劳设计值提供参考。

1 试验方法

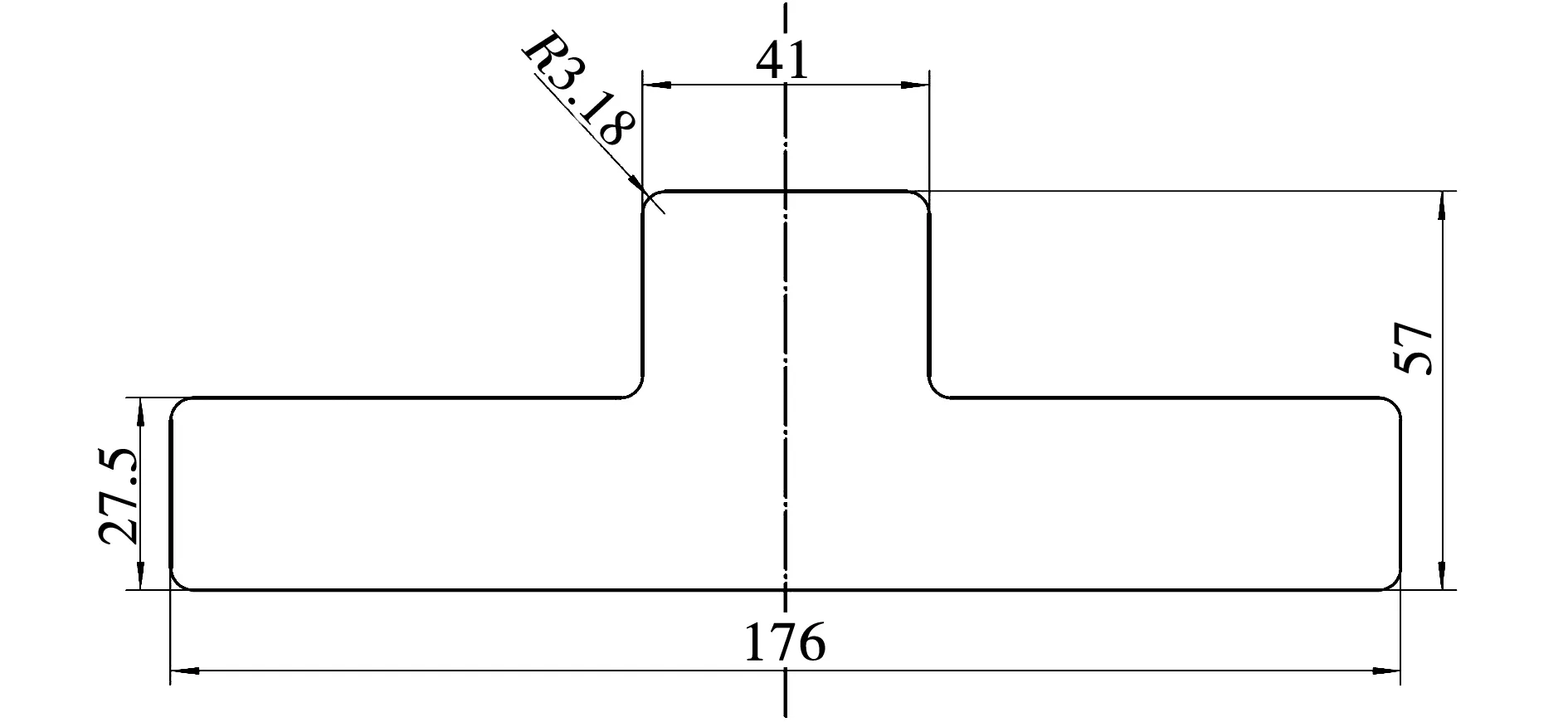

对图1所示的2026-T3511铝合金型材按AMS4338材料规范进行复验,其化学成分如表1所示。

图1 试验用2026-T3511铝合金型材横截面Fig.1 Cross setion of 2026-T3511 aluminum alloy profile

表1 2026-T3511铝合金型材化学成分(质量分数/%)Table 1 Chemical composition of 2026-T3511 aluminum alloy profile(wt/%)

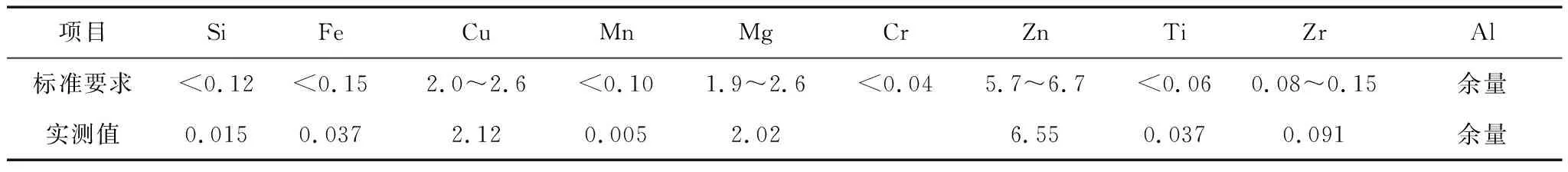

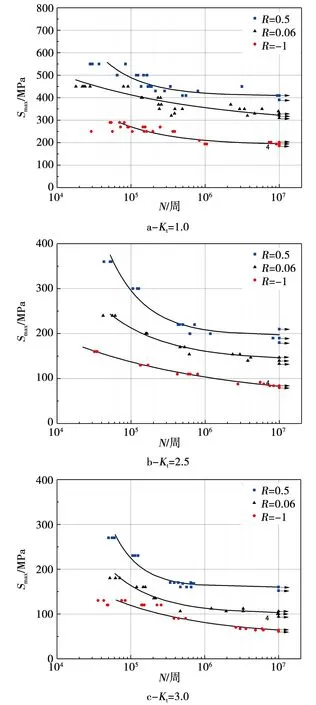

参照试验标准ASTM E466《金属材料力控制轴向等幅疲劳试验实施规程》的试验方法,对2026-T3511 铝合金型材进行高周疲劳试验。高周疲劳试样所用的试样有四种类型:光滑疲劳试样Kt=1(图2a)、中心开孔疲劳试样Kt=2.5(图2b)和U形缺口疲劳试样Kt=3(图2c)。试验所选择的应力比包括三种:R=-1、R=0.06、R=0.5。

图2 不同应力集中因子试样形式Fig.2 Specimen shapes with different stress concentration factors

1)用成组法测定S-N曲线

对于中寿命区(疲劳寿命为104~106次),采用成组试验法进行试验,测定3个应力水平下(应力水平使中值疲劳寿命分别为5×104、1×105、5×105次左右)的疲劳寿命,每个应力水平至少3 根试样,完成3根后计算变异因子,应满足95%置信度的要求,否则应继续试验,但每个应力水平下的有效试样数最多不超过6根。用三参数模型采用非线性模型进行S-N曲线拟合。

2)用升降法测定材料的疲劳极限

采用升降法测定107次循环对应的疲劳强度,4个升降对,4级左右应力水平,有效试样数至少10根。根据成组法试验最后一级的应力水平适当减小后,作为升降法第一根试样进行升降法试验。升降法中应力水平增量大约为预计疲劳极限值的3%~6%。

2 试验结果及分析

试验得到的S-N曲线如图3所示。由图3可知,曲线中的中等疲劳寿命区,应力比R对疲劳寿命的影响和对疲劳极限的影响相同。当试验应力比R相同时,光滑试样的疲劳寿命明显优于缺口试样的疲劳寿命。这是因为光滑试样的应力集中因子Kt为1,试样中部无应力集中,所受的应力即为实际的应力,试样要在试验应力下形成裂纹源继而发展为缺口后再开始疲劳破损;缺口试样的应力集中因子Kt为3,试样中部缺口区域所受的应力大于试验应力,应力集中造成试样优先在已有中部缺口处开始疲劳破损。当给光滑试样和缺口试样加载同样的试验应力时,缺口试样中部的应力明显大于光滑试样的,而应力集中是导致疲劳破坏最直接的影响因素,所以Kt=3的试样的疲劳寿命要短。

图3 2026-T3511铝合金型材不同试样的疲劳S-N曲线Fig.3 The fatigue S-N curves of different 2026-T3511 aluminum alloy profile specimens

图4为2026-T3511铝合金型材的9组疲劳数据结果。由图4可知,在同等应力比的情况下,应力集中因子越大,试样的疲劳极限越小。印证了缺口试样Kt=3的试样的疲劳寿命最短。应力集中因子Kt同为1的a、b、c三组试样的数据表明,应力比R越小,疲劳极限越低。在一个周期的循环应力中,如R=0.5时,Smin= 0.5Smax;R= 0.06时,Smin=0.06Smax;R=-1时,Smin=-Smax。当R大于零时,试样所受的循环应力在整个周期都大于零,即拉-拉应力;而当R=-1时,试样有半个周期受力小于零,即拉-压应力,R=-1为三种应力比中应力幅最大,最大应力幅使得试样最快裂纹萌生,而高周疲劳裂纹萌生占主要因素。a、b组试样的疲劳极限远大于c组的疲劳极限,可见R=1拉-拉应力的疲劳强度小于拉-压应力的疲劳强度。同为拉-拉应力的R为0.5的a、d、g组试样的疲劳极限明显大于R为0.06的b、e、h组的,可见当在同为拉-拉应力工况下应力比R也是影响疲劳极限的一个重要因素,应力比R越大,2026-T3511铝合金型材疲劳强度越大。

图4 2026-T3511铝合金型材疲劳极限对比图Fig.4 The comparative figure of 2026-T3511 aluminum alloy profile fatigue limits

3 结 论

1)当应力集中因子Kt相同时,2026-T3511铝合金型材疲劳极限随着应力比的增大而升高,疲劳极限随着应力集中因子的增大而减小。

2)随着试样缺口应力集中因子Kt的减小,2026-T3511铝合金型材疲劳强度增大,光滑试样形式(Kt=1)的疲劳强度最大。