基于轮轨匹配的小曲线轮缘异常磨耗机理与控制措施

2022-09-30许自强董孝卿彭中彦

许自强, 董孝卿, 彭中彦, 陈 彪

(1. 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081; 2. 广东广珠城际轨道交通有限责任公司,广州 510335)

车轮轮缘磨耗是动车组服役过程中的正常现象,一般发生在小曲线上。但是随着轮轨磨耗,部分线路的轮轨型面将偏离设计值,使得轮轨匹配关系恶化,轮缘磨耗速率显著加快,导致镟修周期内出现轮缘厚度到限、车轮偏磨、车轮QR值超限等问题。每恢复1 mm的轮缘厚度将损失大量的轮径,轮缘快速磨耗将显著降低轮对使用寿命,是导致部分列车车轮提前报废的主要原因之一[1]。

国内外学者针对小曲线轮轨磨耗问题已进行了大量的研究。文献[2-5]开展了轮轨磨耗预测模型、预测方法的研究,提高了轮轨磨耗预测的精度。文献[6]采用铁路动力分析程序VAMPIRE对车轮运行不同加载条件、接触应力、磨损和疲劳进行计算,提出了优化车轮外形。Cui等[7]基于曲线冲角、接触力等参数反向优化了车轮型面。Ishida等[8]通过线路试验详细研究了不同润滑方法对轮缘磨耗的影响。孙传喜等[9]研究了机车轮缘及曲线区段钢轨型面磨耗演变规律,得到了磨耗速率低的轮轨型面。马卫华等[10]研究了轴箱定位偏差对轮缘磨耗的影响。许宏等[11]研究了轮缘镟修厚度的策略能较好地延长轮对期望使用寿命。胡海滨等[12]针对大秦铁路货车轮缘磨耗研究提出了提高车轮硬度、控制轮径差等控制措施。以上研究主要集中于轮轨磨耗预测、轮轨型面优化以及减磨措施研究。由于实际线路轮轨型面随着磨耗不断变化,从服务于实际运用维护角度,轮缘磨耗机理与减磨措施需要做更多的针对性研究工作。

近些年,部分城际线路出现了轮缘异常快速磨耗问题,造成轮对寿命显著下降,极大的增加维护成本,影响运营秩序。为了解决轮缘快速磨耗问题,论文基于实际偏磨线路现场试验数据,从轮轨几何匹配关系分析、轮轨磨耗机理研究等方法开展轮缘磨耗机理的深入研究,提出缓解车轮轮缘磨耗措施,对比分析各项措施的效果。

1 小曲线轮轨偏磨调研与轮轨匹配分析

机车车辆轮轨匹配与悬挂参数设置保证了车辆运行的稳定性,在长大直线与大半径曲线区段轮轨接触区域集中于踏面与轨顶位置,一般不会出现轮缘接触。但是当机车车辆通过小半径曲线时,在惯性、轮对冲角的作用下,小曲线外侧与外轨车轮发生轮缘接触,引起车轮轮缘磨耗。

某城际线路运行的多列动车组频繁出现轮缘厚度超下限的问题,其中最严重的一列动车组在60万km的服役过程中,因为轮缘厚度超限进行了20次临修,严重影响运营秩序,增加了维护成本。同时,统计分析发现轮缘厚度每恢复1 mm,轮径的损失量可达8~10 mm。如果不降低轮缘磨耗速率,该城际动车组在120万km高级修之前轮辋厚度将提前达到报废限度。从轮饼费用、更换费用、长时间换轮扣修等方面,如果整列车的轮对提前报废将增加上千万的置换费用[13]。

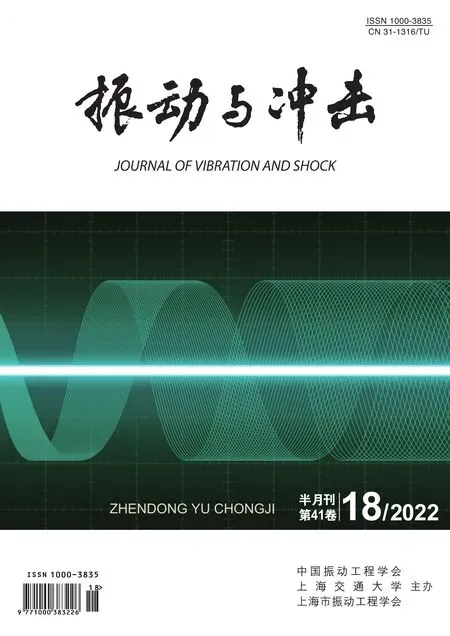

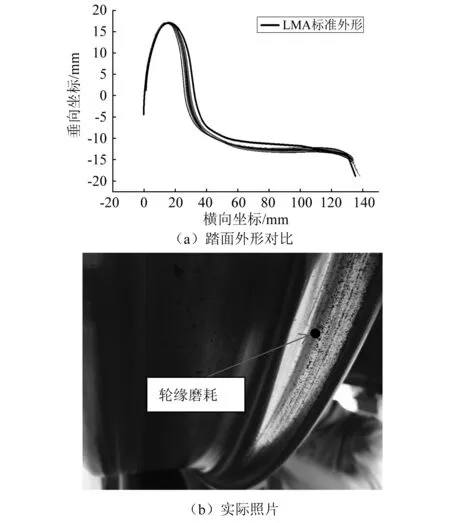

为了研究该城际动车组轮缘快速磨耗的原因,对动车组运行的3条城际线路、2条动走线(即动车运用所与正线间的联络线)的小曲线进行了调研,测试了多组不同运行里程的动车组车轮踏面。图1为实测车轮型面与标准LMA型面对比,车轮踏面从轮缘顶部至滚动圆都出现了明显的磨耗,其中相比标准LMA外形,实测外形的轮缘厚度损失量在4~5 mm,踏面的磨耗量约2~3 mm。调研还发现动车组所有车轮都存在不同程度的轮缘偏磨现象,导向轮对与非导向轮对轮缘磨耗速率无明显差异,现场照片也显示轮缘至踏面都因为接触磨耗显得较为光亮。对5组动车组在镟修周期内的轮缘磨平均耗速率进行了统计,结果如图2所示。各列车由于运行交路的不同,轮缘磨耗速度存在差异,动车组轮缘磨耗速度最高为0.12 mm/万km,最小为0.05 mm/万km。同时,动车组车轮轮缘还存在左右轮磨耗速率不同的现象。

图1 轮缘异常磨耗车轮测试结果Fig.1 Test results of abnormal flange wear wheel

图2 轮缘磨耗量统计Fig.2 Statistics of wheel flange wear

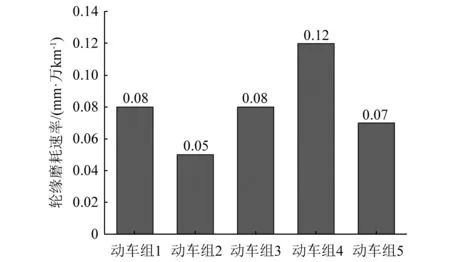

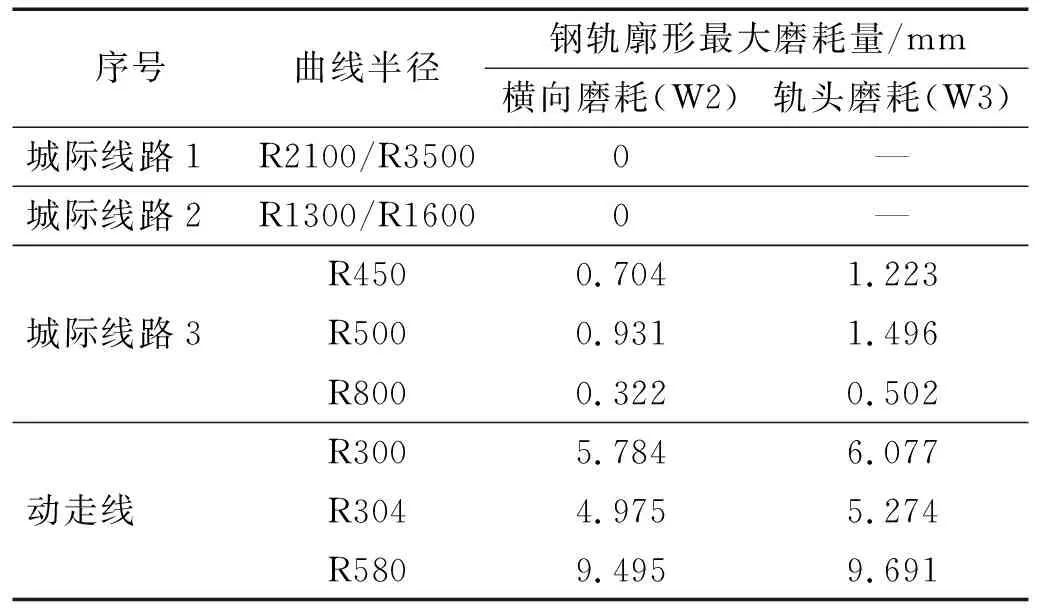

对城际线路小曲线钢轨进行调研,实测钢轨廓形与照片如图3所示。结果显示部分小曲线钢轨的外轨(高轨)发生了明显的侧向磨耗,实测外轨钢轨廓形不同程度偏离标准廓形,而内轨(低轨)未发现侧磨。参考标准廓形计算小曲线外轨磨耗量,并计算钢轨的侧向磨耗与轨头磨耗,其中钢轨侧磨指在钢轨轨顶最高点下16 mm处钢轨内侧的磨耗量,轨头磨耗指标准廓形轨头至实测廓形轨头的磨耗量,计算结果如表1所示。其中城际线路1、城际线路2的最小曲线半径在1 300 m及以上,曲线外轨没有出现侧磨,轨头磨耗很小。城际线路3存在3条小曲线,曲线半径分别为450 m,500 m,800 m,其中R450 m、R500 m曲线钢轨侧磨达到0.7~0.9 mm,轨头磨耗达到1.2~1.5 mm。专门对进出动车所的动走线进行测量,动走线小曲线半径最小,钢轨磨耗也最为严重,侧磨最大达到9.5 mm、轨头磨耗达到9.6 mm,严重偏离设计值。

图3 小曲线外轨廓形对比Fig.3 Comparison of small curve outer rail profile

表1 城际线路小曲线钢轨磨耗统计Tab.1 Statistics of rail wear on small curve of intercity railway

基于车轮磨耗与线路调研情况,车轮轮缘快速磨耗特征与城际线路3、动走线小曲线钢轨严重磨耗相互印证。初步分析轮缘磨耗是由于动走线与城际线路3的部分曲线半径小于800 m,轮对通过小曲线冲角大,轮缘与曲线外轨接触,产生严重轮轨侧磨;随着钢轨磨耗的增大,钢轨廓形偏离设计值,车轮通过曲线时轮缘与外轨异常接触,导致轮缘磨耗也进一步加快。

2 动力学模型与轮缘磨耗评价指标

建立了该城际动车组动力学模型,模型的一系悬挂为转臂刚圆簧结构、二系悬挂为空气弹簧与减振器结构。模型考虑了轮轨接触几何非线性、二系减振器的非线性特性,采用 Kalker非线性蠕滑理论计算曲线通过时的轮轨蠕滑力。

仿真分析中评价轮缘磨耗的经验方法较多,比较典型的评价指标有赫曼(Heumann)磨耗因数、接触斑磨耗指数、接触斑磨耗功率等[14],各指标对应的计算方法如下:

(1) 赫曼(Heumann)磨耗因数

WI=μHα

(1)

式中:μ为轮轨间的摩擦因数;H为轮缘导向力,或用轮轨间的总横向力代替;α为轮轨冲角。钢轨侧磨磨耗量应与轮缘摩擦功成正比。

(2) 接触斑磨耗指数

Wp=|Fxεx|+|Fyεy|+|Mspεsp|

(2)

式中:Fx,Fy为纵向蠕滑力、横向蠕滑力;Msp为自旋(法向)蠕滑力矩;εx,εy,εsp为纵向蠕滑率、横向蠕滑率、自旋蠕滑率。

(3) 接触斑磨耗功率

Wv=(|Fxεx|+|Fyεy|+|Mspεsp|)·v

(3)

式中,v为曲线通过速度。

接触斑磨耗指数可以区分踏面与轮缘区域的接触情况,考虑了轮缘接触斑的蠕滑率、蠕滑力、轮对冲角的影响,可以较准确的反应轮缘磨耗的趋势;而接触斑磨耗功率在磨耗指数的基础上考虑了曲线通过速度的影响,在变速运行时放大了速度对轮缘磨耗的影响。故本文中采用磨耗指数来表征小曲线通过时的轮缘磨耗程度。

3 理论仿真分析

3.1 实测轮轨型面输入

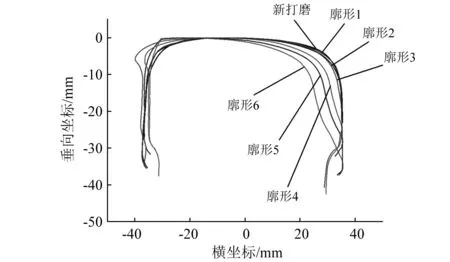

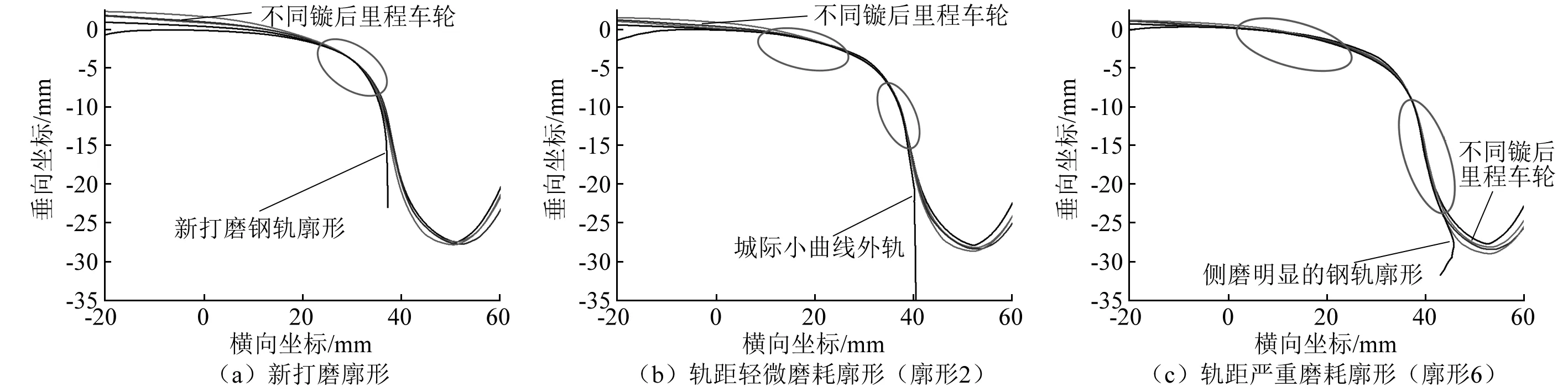

对城际线路小于800 m的曲线外轨进行测试,得到了不同磨耗程度钢轨廓形,选取6种廓形分别代表不同磨耗严重程度,具体廓形如图4所示。城际小曲线打磨结果接近TB60廓形,钢轨打磨后运用初期主要磨耗位置为轨头位置,如磨耗廓形1、磨耗廓形2;轨头磨耗后车辆通过曲线时轮轨接触集中于轨顶与轨距角位置,轨距角区域磨耗加快,如磨耗廓形3在轨顶向下-5~-20 mm内出现磨耗;随着钢轨磨耗进一步加深,从轨顶至轨距角钢轨廓形越来越偏离初始设计,磨耗廓形4、磨耗廓形5、磨耗廓形6显示了钢轨侧磨不断加深的过程。

图4 实测钢轨廓形对比Fig.4 Comparison of measured rail profile

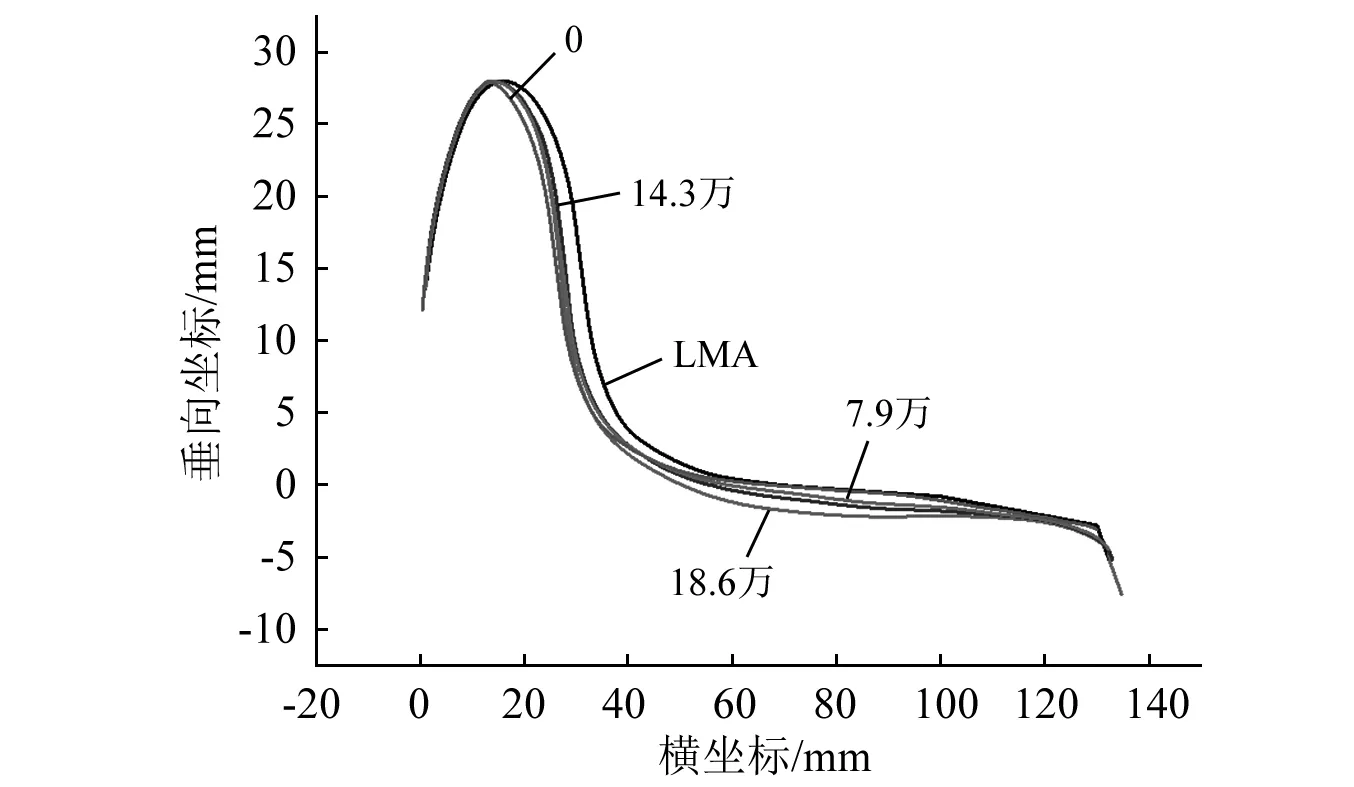

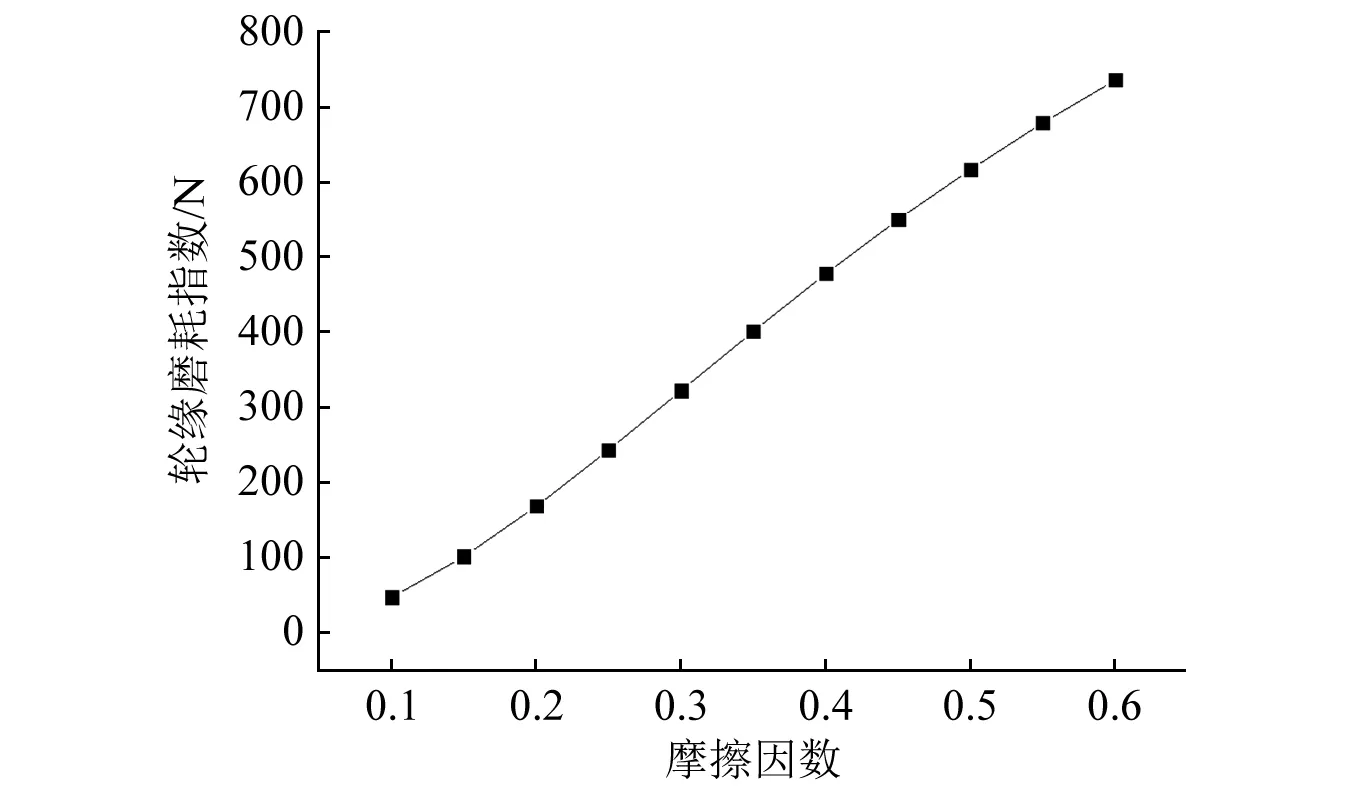

测试了镟修周期内不同运行里程的城际动车组车轮踏面,将同一列动车组车轮踏面测试数据进行了拟合,得到不同运行里程下车轮踏面拟合外形,结果如图5所示。实际服役的车轮轮缘厚度都低于标准轮对(32 mm),实际轮缘厚度分布在27.5~28.5 mm。运行里程7.9万、14.3万、18.6万轮对,滚动圆磨耗深度分别为0.42 mm,0.83 mm,1.69 mm。新镟修的踏面采用薄轮缘镟修方法,滚动圆附近廓形与标准LMA型面一致,轮缘根部采用高次曲线过渡。运行历程达到7.9万km和14.3万km时,轮缘、踏面都出现明显的磨耗,轮缘与踏面过渡区域磨耗量略小。运行历程达到18.6万km,轮缘、踏面以及过渡区域都产生了较深的磨耗。

图5 不同运行里程拟合踏面对比Fig.5 Comparison of fitting tread with different running mileage

3.2 实测轮轨匹配几何关系

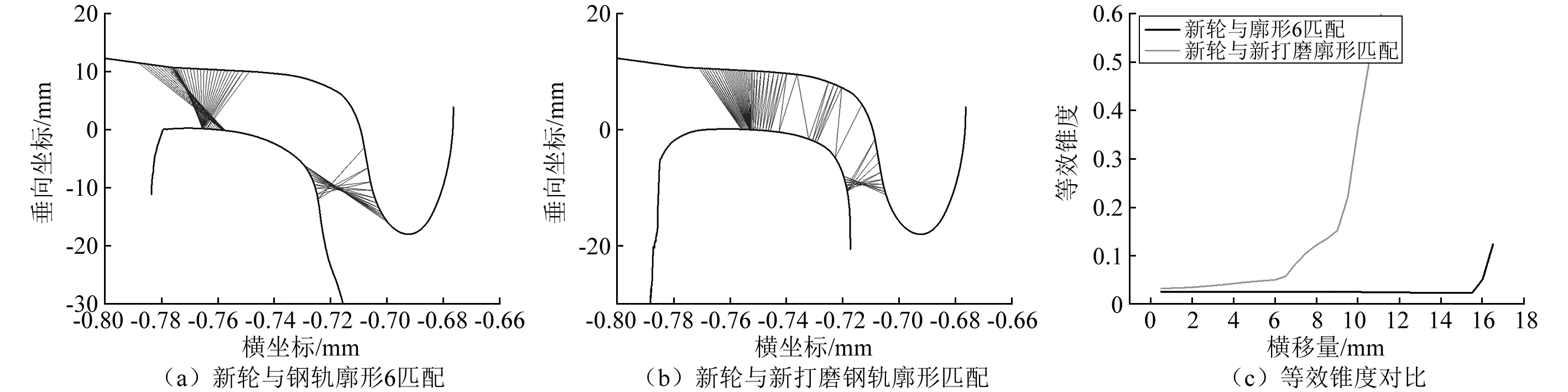

图6为实测轮轨型面匹配分析,其中新镟修车轮与严重磨耗钢轨匹配可以发现接触点集中于轨顶外侧与轨距角位置,从等效锥度曲线可知随着轮轨横移量增加,等效锥度仅0.025,等效锥度过小意味着随着轮对左右轮轮径差较小,轮对对中能力差,当曲线通过时车轮横动量大,轮缘将与钢轨发生接触,容易形成两点接触,轮缘迅速磨耗。而新轮与新打磨钢轨匹配时,接触线随着轮对横移在踏面与钢轨上均匀分布,轮轨匹配等效锥度随着轮对横移速度增加,通过曲线时轮对可以提供较大的对中力,有利于降低轮缘磨耗。

图6 实测型面的轮轨匹配分析Fig.6 Wheel rail matching analysis of measured profile

将不同运行里程的车轮踏面与不同磨耗程度的钢轨进行几何匹配分析,结果如图7所示。当车轮踏面与新打磨钢轨贴靠时,通过轮轨接触关系发现车轮的接触区域为轮缘踏面过渡区域,不同运行里程车轮的接触几何关系接近;当钢轨轨头出现轻微磨耗(侧磨1 mm),车轮踏面与钢轨发生两点接触,磨耗后的车轮踏面几何形状与钢轨廓形接近;严重磨耗钢轨与磨耗踏面形成了共形磨耗,尤其是运行里程达到18.6万km的车轮,踏面与钢轨轨距角的几何形状相似。在车轮形成共形磨耗的过程中,从踏面过渡区至轮缘顶部产生了大量的磨耗,导致轮缘磨耗速率过快。

图7 实测踏面外形与不同程度磨耗钢轨廓形几何匹配Fig.7 Geometric matching between measured tread profile and worn rail profile

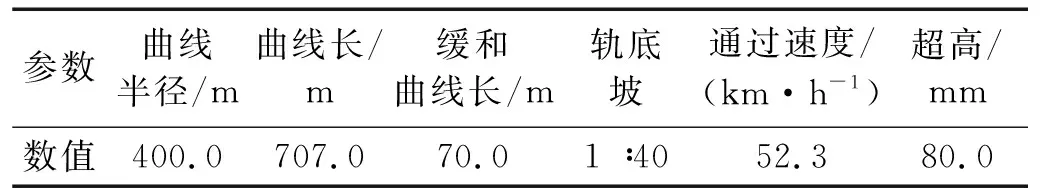

3.3 实测轮轨型面的轮缘磨耗指数仿真

将不同磨耗程度的6种钢轨廓形与5种车轮踏面外形输入动力学模型,仿真小曲线通过时的轮缘磨耗指数,其中曲线设置如表2所示。新轮与6种廓形匹配的轮缘磨耗指数时域波形如图8所示,从时域波形来看,进出缓和曲线时存在冲击,轮缘磨耗指数出现波峰,进入圆曲线后轮缘磨耗指数稳定。磨耗廓形1与新打磨钢轨廓形计算结果存在轮缘磨耗指数瞬时为零的情况,此时轮缘与钢轨在轨道不平顺的作用下存在瞬时脱离的情况。

表2 曲线参数设置Tab.2 Curve parameter setting

轮缘磨耗主要发生在圆曲线,对不同型面匹配下的圆曲线磨耗指数最大值进行对比分析,结果如图9所示。由图9可知:新打磨钢轨与不同车轮踏面匹配的轮缘磨耗指数总体最低,部分车轮磨耗后踏面外形在与新打磨钢轨匹配时未发生轮缘接触。

图9 不同型面匹配轮缘磨耗指数Fig.9 Flange wear index of different profile matching

新镟修车轮在刚服役时,运行过程中与钢轨接触时磨耗指数偏大。且通过的小曲线钢轨廓形磨耗越严重,轮缘磨耗指数越大。主要是由于新轮与钢轨廓形不匹配在运用初期轮缘会出现快速磨耗的现象,而且钢轨磨耗越严重现象越明显,该阶段为轮缘快速磨耗期。当磨耗一段时间后轮轨型面磨耗速度降低,又出现磨耗稳定期。相对新轮对,运行9.7万km,14.3万km的车轮踏面与不同钢轨匹配的磨耗指数相对较低,该阶段为轮缘稳定期,轮缘磨耗速率降低;磨耗廓形3与不同踏面匹配的的磨耗指数均低,为稳定型钢轨廓形。严重磨耗的钢轨(钢轨廓形6)与不同运行里程的车轮踏面匹配,轮缘磨耗指数都偏大,将导致车轮轮缘的快速磨耗,此时需要对钢轨进行打磨,恢复初始廓形,防止轮缘快速磨耗。

综合几种钢轨廓形的仿真结果,钢轨打磨廓形与廓形3有利于减缓轮缘磨耗速率。钢轨廓形4,5虽然与磨耗后期踏面匹配轮缘磨耗指数相对较低,但是与新镟修车轮匹配时轮缘磨耗速率相对较高。此外,轮缘厚度对轮缘磨耗指数的影响很小,LMA标准外形与新镟修外形的轮缘厚度分别为32.6 mm,28 mm,但是两种踏面与不同钢轨廓形匹配的轮缘磨耗指数接近。

3.4 轮缘快速磨耗机理分析

轮缘磨耗为轮轨相互作用产生的,城际动车组出现轮缘异常磨耗代表钢轨必然也出现了相应的侧磨。通过现场调研与仿真分析发现,该城际动车组的车轮轮缘磨耗主要发生在小曲线外轨,大致可分为3种情况:新轮与新轨或轻微磨耗钢轨接触,由于与钢轨廓形不匹配,轮轨磨耗指数较大,轮缘存在快速磨耗期;当车轮与钢轨磨耗达到一定程度后(如廓形3与运行9.7万km或14.3万km的车轮匹配),轮缘磨耗指数降低,这个时期轮缘磨耗速率较低为稳定期;当钢轨出现严重磨耗(如廓形6),轮轨型面相差较大,不同运行里程的车轮的轮缘磨耗指数都较大,即轮缘将持续快速磨耗,这也是该城际动车组轮缘磨耗快速的主要原因之一。

此外,钢轨严重磨耗后,轮轨接触点集中于轨顶外侧,导致轮轨匹配等效锥度降低,小曲线通过时轮对对中能力弱,轮轨容易发生贴靠并引起较大的轮轨作用力,也是轮缘快速磨耗的原因之一。

4 轮缘磨耗控制措施对比研究

本章从轮轨匹配角度对影响轮缘磨耗的各种措施进行了试验与仿真分析,对比不同的轮缘磨耗控制措施的效果。

4.1 钢轨打磨影响(恢复设计廓形)

从图9新打磨廓形的计算结果来看新打磨钢轨廓形与不同磨耗状态的车轮匹配的轮缘磨耗指数最小。当钢轨廓形磨耗严重,严重偏离初始廓形后将引起轮缘的快速磨耗。所以钢轨打磨可以有效降低轮缘磨耗速度。建议小曲线外轨的钢轨打磨参考TB60廓形。

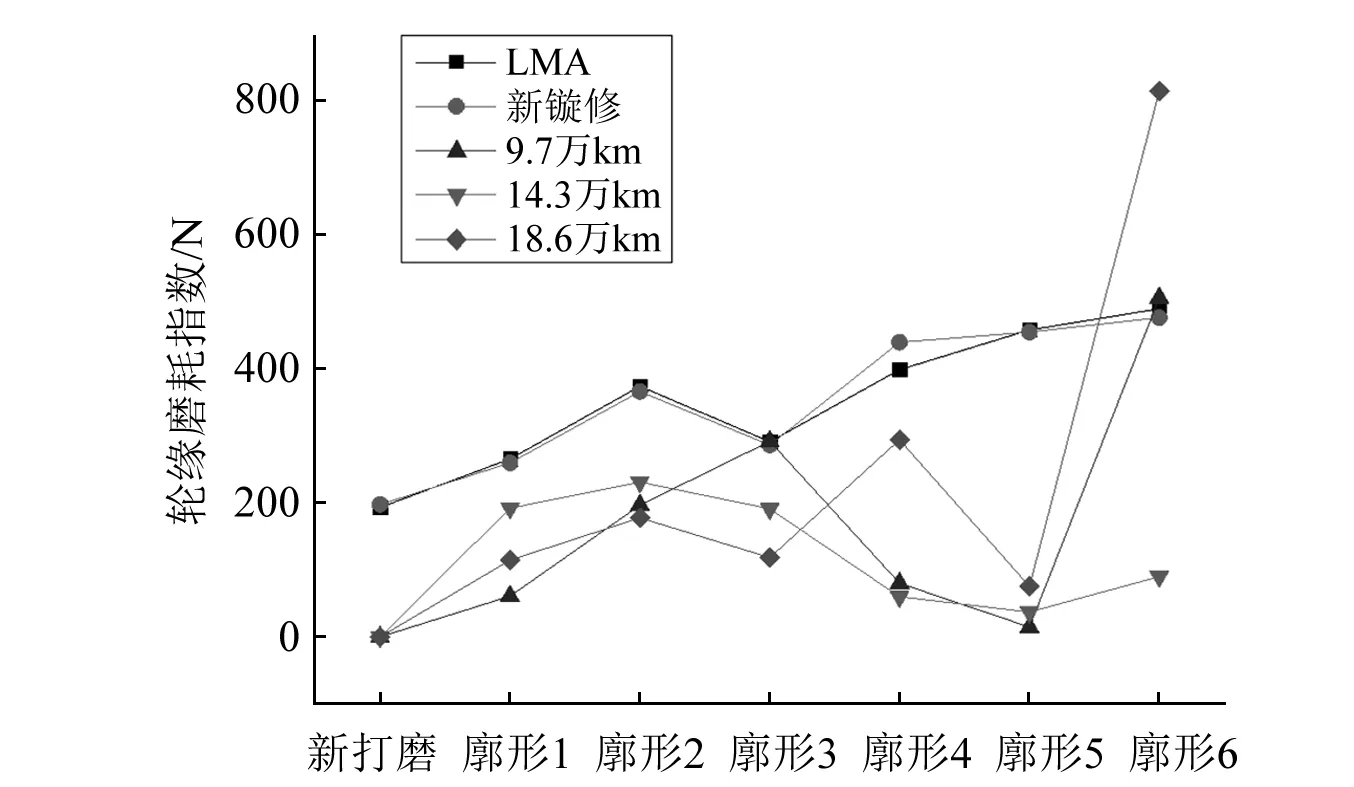

4.2 轮轨润滑影响

轮缘润滑的作用主要是减小轮轨间的摩擦因数。在模型中改变轮轨摩擦因数,由0.1变化至0.6,每变化0.05计算一次,润滑对轮缘减磨的效果如图10所示。由仿真结果可知摩擦因数对轮缘磨耗有显著的影响,通过润滑降低轮缘位置的摩擦因数可以有效改善轮缘磨耗情况。当摩擦因数由0.4降低至0.15,轮缘磨耗指数由478 N降低至102 N,降低了78.7%。

图10 润滑对轮缘磨耗指数影响规律Fig.10 Influence of lubrication on flange wear index

4.3 曲线通过速度与曲线半径影响

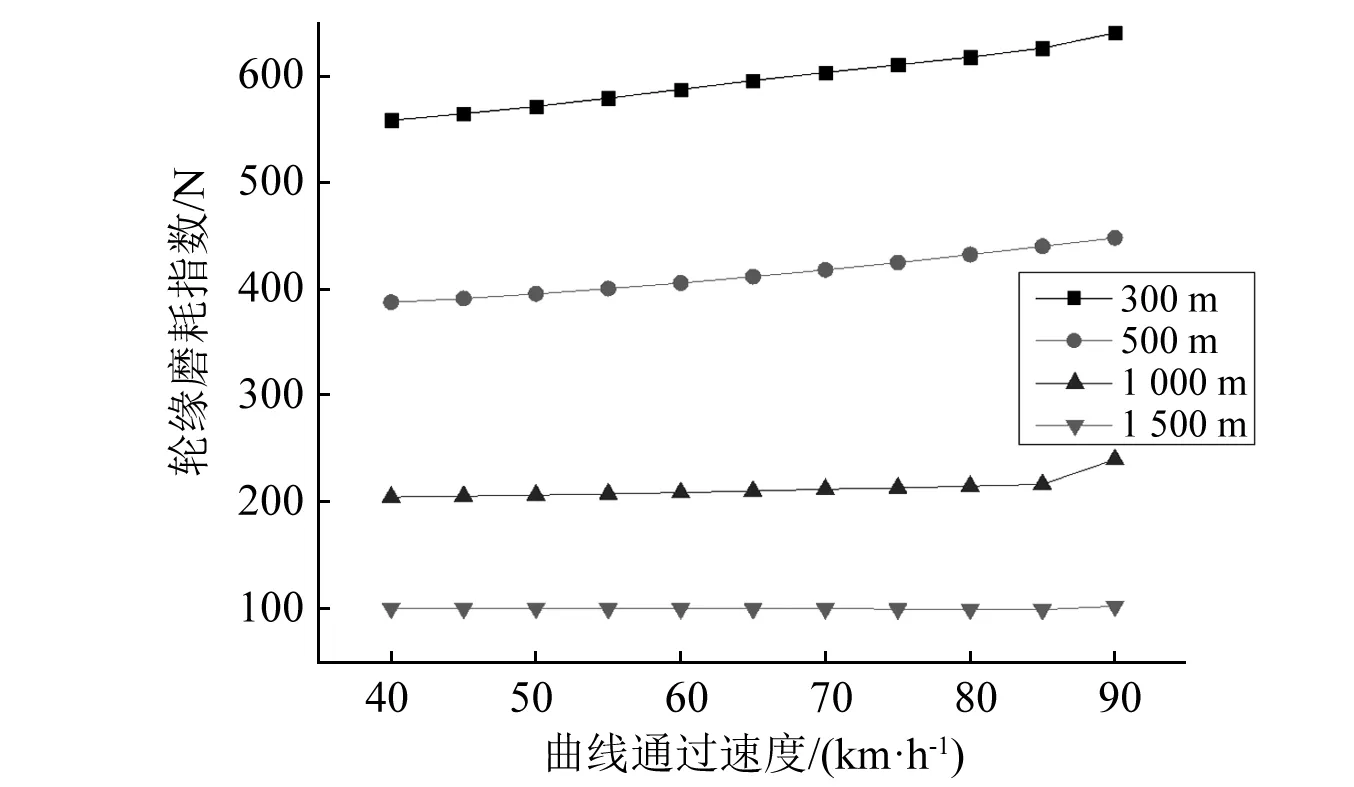

分析曲线半径为300 m,500 m,1 000 m,1 500 m时,不同曲线通过速度对轮缘磨耗的影响,结果如图11所示。随着曲线通过速度的增加,轮缘磨耗指数呈增加趋势,但是影响较小,而且通过的曲线半径越大影响越小。以R500 m曲线为例,当曲线通过速度由50 km/h增加至90 km/h(平衡速度71 km/h),轮缘磨耗指数仅增加了13.2%。当曲线半径为1 500 m,随着通过速度的增加,轮缘磨耗指数略微降低。

图11 曲线半径与通过速度影响Fig.11 Influence of curve radius and passing speed

随着曲线半径的增加,轮缘磨耗指数显著降低。曲线半径由300 m增加至500 m,轮缘磨耗指数下降了约30%;曲线半径再由500 m增加至1 000 m,轮缘磨耗指数下降了约50%。

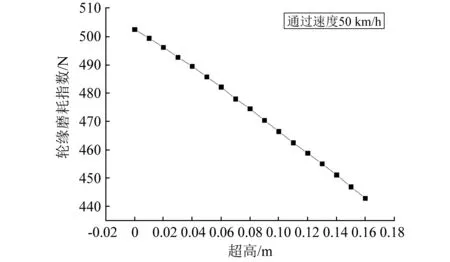

4.4 曲线超高影响

图12为钢轨超高变化对轮缘磨耗指数的影响分析,曲线通过速度为50 km/h。由仿真结果可知:增加曲线外轨超高可以降低轮缘磨耗指数。当超高由60 mm增加至80 mm,轮缘磨耗指数降低了15.8%;当超高由80 mm 增加至100 mm,轮缘磨耗指数降低了17.0%。

图12 超高影响分析Fig.12 Analysis of superelevation impact

曲线超高设置与曲线半径、曲线限速等密切相关,对于既有线很难调整曲线超高。在新线设计时应考虑轮缘磨耗因素。

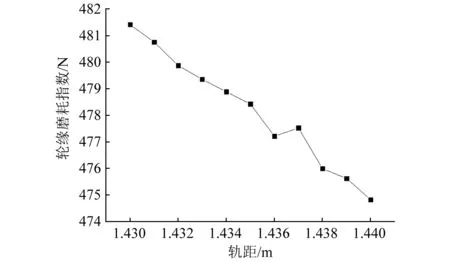

4.5 轨距加宽影响

图13为轨距加宽对轮缘磨耗指数的影响,曲线通过速度为50 km/h。从仿真结果发现轨距加宽对轮缘磨耗指数的影响很小,轨距由1 435 mm增加至1 440 mm,轮缘磨耗指数降低幅度仅为1%。依据仿真结果,不建议采取轨距加宽的措施控制轮缘磨耗。

图13 轨距加宽影响分析Fig.13 Analysis on influence of gauge widening

4.6 其他控制措施

(1) 车辆定期换端运行

调研发现车辆长期不换端运行容易出现单侧车轮轮缘偏磨的问题,当车轮镟修时由于同一轮对左右侧车轮轮缘厚度差不能超过±0.1 mm,导致非偏磨侧车轮镟修时损失大量的轮缘厚度。车辆定期换端运行可以显著改善车轮偏磨问题,有利于降低单侧轮缘磨耗过快的问题。

(2) 轮轨型面优化

文献[6-9]对型面优化已做了深入工作,通过数值分析与仿真分析,理论上通过优化型面降低曲线通过时的轮对冲角与轮轨作用力,可以达到降低轮缘磨耗的目的。但是各线路的轮轨型面不同,优化方案也不相同,而且由于轮轨型面优化涉及安全,服役动车组很难应用。

(3) 悬挂参数优化

降低一系悬挂的摇头刚度可以降低轮对冲角与作用力,降低轮缘磨耗指数,但是不利于直线运行稳定性,动车组悬挂参数优化难度较大,针对既有动车组不易实施。

5 结 论

为了能够降低某城际线路轮缘磨耗,通过线路调研与仿真分析开展了轮缘磨耗机理与减磨措施的研究,得到以下结论:

(1) 该城际线路轮缘快速磨耗的机理——线路小曲线钢轨廓形在长期运用中轨头断面偏离设计廓形,车轮与钢轨廓形不匹配,车轮轮缘出现快速磨耗,且轮缘外形逐渐与钢轨廓形形成共形磨耗;同时,钢轨磨耗严重后,轮轨接触点集中于轨顶外侧,导致轮轨匹配等效锥度低,轮对对中能力弱,轮缘作用力增加造成轮缘磨耗加快。

(2) 通过减磨措施对比研究,优先级为——异常区段钢轨打磨、轮轨润滑可以显著降低轮缘磨耗,该措施优先级最高;车辆定期换端运行可以改善轮缘偏磨的现象,优先级次之;轮轨外形优化、曲线通过速度优化与曲线参数优化需要结合线路试验、轮轨匹配、运行线路特征、服役车辆型号等方面工作进一步深入分析;车辆悬挂参数优化与曲线半径调整不易实施,推荐级最低。