铁基合金堆焊层裂纹原因分析及工艺改进

2021-12-28朱伟高俊根孔永红朱建雄吴金龙朱勃张玉庆

朱伟 高俊根 孔永红 朱建雄 吴金龙 朱勃 张玉庆

摘要:某核电项目现场在安装和调试工作结束后,发现某国外阀门厂制造的批量阀门的阀座、阀瓣等零件的铁基合金堆焊表面有裂纹和开裂的情况。在对典型裂纹零件进行系统性的分析和检测后,确定了堆焊层裂纹原因为:铁基合金堆焊及后续加工过程中易产生微观缺陷(如树枝状空腔)、加工毛刺、尖锐缺口等裂纹源。通过优化堆焊零件结构和堆焊工艺(增加预热或提高预热温度、焊后热处理等)后,能够有效降低焊缝中的残余应力,现场反馈改进效果良好,为后续核电项目硬质合金堆焊零件制造、加工和检验提供了借鉴。

关键词:阀门;铁基合金;堆焊;高温失塑裂纹;残余应力

中图分类号:TG441.7 文献标志码:B 文章编号:1001-2003(2021)11-0122-06

DOI:10.7512/j.issn.1001-2303.2021.11.23

0 前言

阀门常用耐磨性能优良的合金,如司太立合金等,在其密封面、导向面等堆焊耐磨层,可有效提高阀门零件的使用寿命[1-5]。在核电机组中,为避免和减少Co在辐照下的活化,采用非钴基合金替代含钴合金制造的零件及耐磨堆焊层在核电设备中得到了应用和推广[1]。

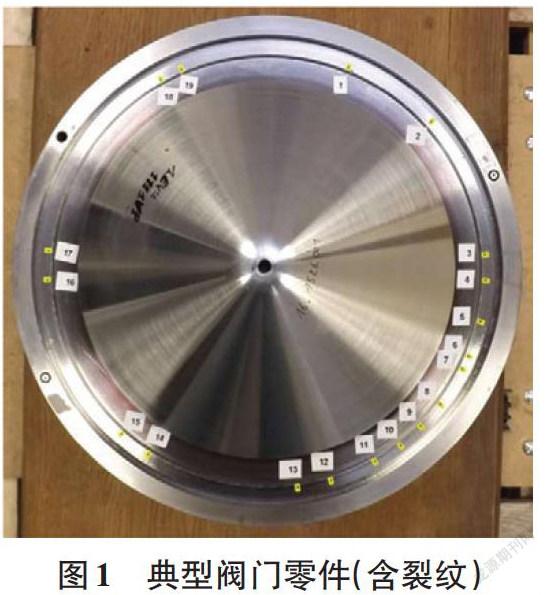

某核电项目设备中大量使用了美国电力研究所(Electric Power Research Institute,EPRI)开发的NOREM系列铁基合金堆焊来形成耐磨堆焊层。但在该机组安装、调试后,目视检查发现某国外阀门厂供货的一件DN300旋起式止回阀阀座表面有多道贯穿性裂纹和开裂,如图1所示,而在更大范围的排查之后,发现该国外阀门厂供货的60余台中大阀门(DN200~DN400)的阀瓣、阀座堆焊层均存在裂纹或开裂问题。

出现裂纹的阀门零件均为奥氏体不锈钢(316L)基体上等离子弧堆焊NOREM 02型铁基合金粉末,且堆焊后零件经机加工、目视检查、尺寸检查、硬度检验及渗透检查合格,装配前耐磨层需精磨加工(LAPPING)确保密封效果,精磨后还需渗透检查确认合格(无线性缺陷、较大圆形缺陷以及密集缺陷)。装配后的阀门则经过强度试验和多项密封试验验证,以及在核电现场经过动作试验、系统冷试及热试等。

统计、整理出现裂纹问题零件的制造、装配和现场使用情况后发现,这些裂纹有较大的延迟性,如制造完工的零件至装配阶段至少间隔12个月以上,而在核电现场发现裂纹时,阀门制造完工最短1 159天,最长2 775天。

1 铁基合金堆焊层裂纹问题分析

制造厂和核电现场共同挑选多件典型裂纹零件,委托多家专业机构对堆焊层开裂问题开展系统性的全面检查、检测。

1.1 宏观检查分析

典型的裂纹宏观特征如图2所示。可以看出,裂纹有三个特征:(1)从径向贯穿整个堆焊层宽度;(2)大多在厚度方向上贯穿整个堆焊层;(3)极少扩展至奥氏体不锈钢基体中。

1.2 残余应力分析

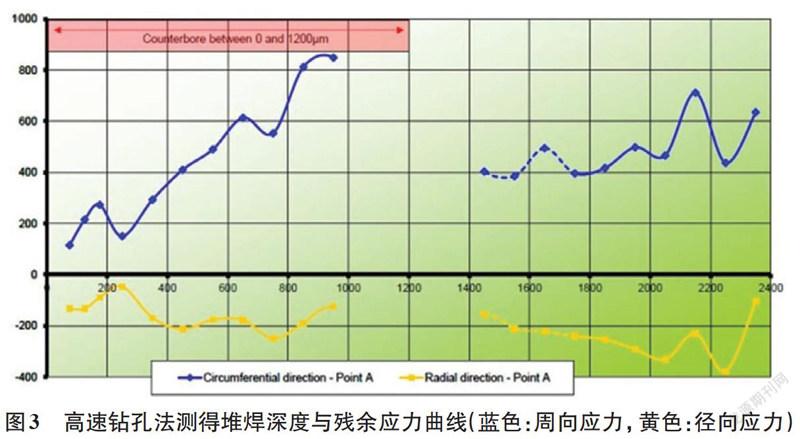

X射线衍射法和高速钻孔法测得堆焊层内部应力水平大致呈现如下特征:(1)内部普遍存在较大的周向残余拉应力,而在厚度方向,距上表面950 μm左右处拉应力处于峰值;(2)堆焊层的径向方向存在较大的压应力水平;(3)开裂区附近测得的周向和径向残余应力处于较低水平(趋近于0)。阀座(47756-1)中一处裂纹附近高速钻孔法测得的应力水平与堆焊层深度的关系曲线如图3所示。

1.3 化学成分分析及表面硬度检测

使用光谱分析仪、碳硫分析仪和氧氮氢分析仪分别在阀门零件的有、无裂纹区域取样分析堆焊层化学成分,结果如表1所示,堆焊层除镍含量略高外,其他元素含量均在标准要求范围内。

对典型零件堆焊层分别在有、无裂纹区域取样进行横向断面显微硬度检查(HV5),分别对首层堆焊金属纵向、第二层堆焊金属纵向和堆焊层横向进行测量,测试点如图4所示。硬度检测结果如表2、表3所示,第二层堆焊层区域硬度为350~440 HV5(按ISO 18265:2003换算为36~44 HRC);沿母材至堆焊金属方向硬度逐渐升高;同区域横向与纵向方向硬度值较为接近;有裂纹试样硬度高于无裂纹试样。

1.4 断口形貌分析

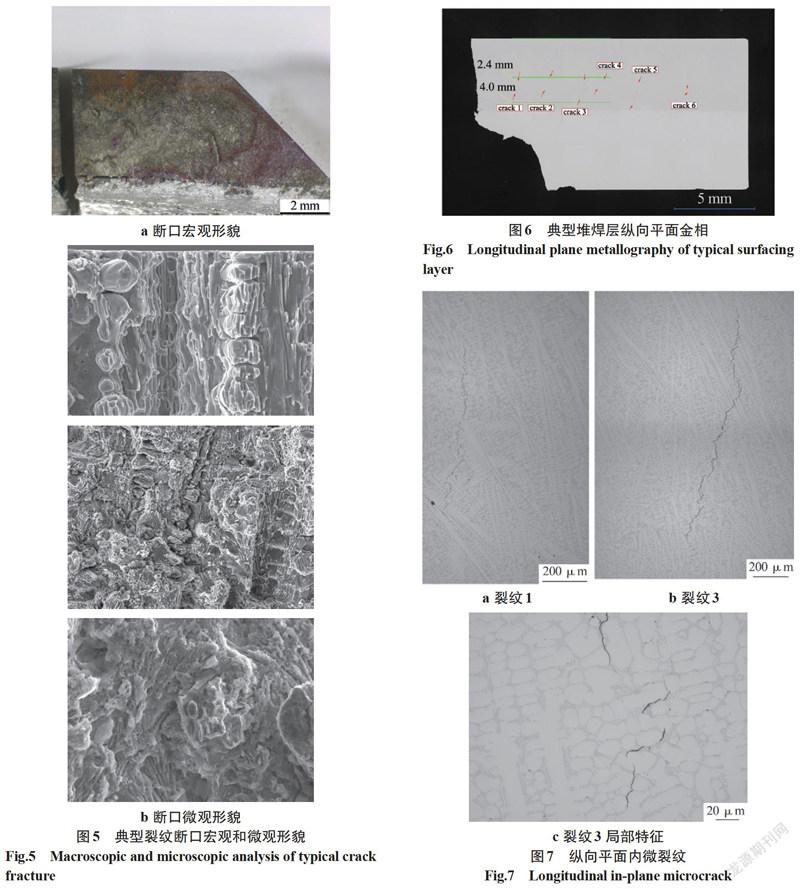

在切割未裂母材后沿裂纹打开零件,可观察到裂纹表面有明显的氧化现象,典型裂纹断口宏观和微观形貌如图5所示。扫描电镜(SEM)显示:(1)裂纹有枝状晶开裂现象;(2)第二层堆焊焊缝的热影响区发现树枝状空腔。而拉曼光谱发现裂纹表面有回火氧化現象,且裂纹表面镍元素含量偏高。

1.5 金相分析

沿堆焊层纵向切开零件后,可以观察到较多微裂纹,如图6 所示,这些裂纹普遍位于第二层熔敷金属的热影响区附近,同时存在沿着晶界和穿过晶粒延伸和扩展的特征,如图7所示。对裂纹区和无裂纹区金相组织进行对比分析,发现两个区域的组织无明显差异。

1.6 EDS/EBSD分析

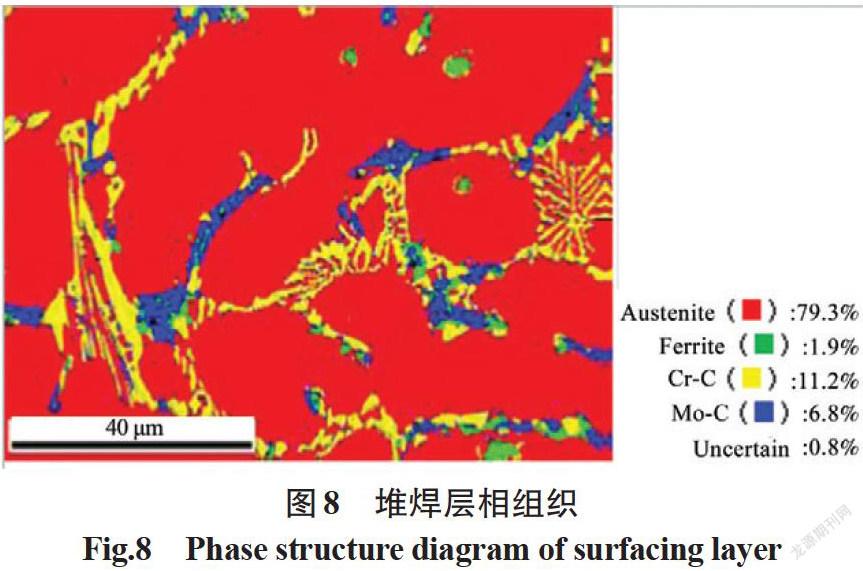

对裂纹区和无裂纹区进行EBSD分析,结果如图8所示,焊缝金属主要由奥氏体组织组成,在晶界则富集M23C6和M7C3,而韧性较好的铁素体含量较低[6-8]。

2 铁基合金堆焊层裂纹产生原因分析

通过专业机构系统的检查、检测,发现这些零件的堆焊层裂纹普遍存在如下特征:(1)各裂纹均沿堆焊层径向方向(同焊接方向)延伸,且裂纹仅在堆焊金属内部扩展,进入母材金属后则迅速消失;(2)堆焊层内部存在较大的周向残余拉应力和径向残余压应力,周向拉应力较大,而径向的压应力水平则相对较低;(3)裂纹表面或部分区域存在回火氧化的现象;(4)微观上,裂纹呈典型的枝状晶开裂,呈现沿晶和穿晶共存的特征;(5)在第二层焊道的热影响区发现较多的树枝状空腔、非金属夹杂物等微观缺陷,以及以这些微腔延展形成的微裂纹,如图8所示;(6)裂纹的出现有较长的延迟性。

以上为高温失塑裂纹(Ductility Dip Cracking)的特征,即:首层堆焊层中树枝状空腔和较高水平的残余应力[6-8]。在焊缝α-Fe含量偏低的情况下,树枝状空腔以及机加工造成的微小毛刺等微观和宏观缺陷,在拉应力和装配、安装、调试过程中的撞击、操作动作、水锤而产生的应力冲击等的共同作用下,裂纹逐步向表层和母材扩散。

3 防止铁基合金堆焊层裂纹产生的措施

针对高温失塑裂纹的形成和扩展机理,以及铁基合金材料的特性,从降低堆焊层内焊接残余应力方面入手能更好、更有效地降低堆焊层裂纹和开裂的风险。在保证堆焊层硬度和寿命的情况下减少堆焊总量和优化焊接工艺措施,是降低最终堆焊层内残余应力的有效手段,而增加堆焊层内部质量检查方式,则能更早、更有效地排除有裂纹风险的零件。

3.1 调整堆焊零件结构

优化堆焊零件结构,减少堆焊层层数及厚度和减小堆焊总面积,以期降低堆焊层残余内应力水平,零件堆焊层设置原则由“ 利于连续施焊 ”改为在保证需要的同时减少堆焊总量,具体措施如:减少堆焊层宽度、连续堆焊面改为按需分段堆焊、取消或减薄结构拐角处堆焊等。

3.2 优化堆焊工艺

(1)增加预热或提高预热温度,采用整体入炉预热至300 ℃保温1.5 h以上。

(2)第一层堆焊层清理后立即焊接第二道,若有焊接工作暂停则必须整体入炉保持层间温度不低于300 ℃。

(3)堆焊完成立即整体入炉后热处理,在不低于300 ℃的炉中保持1.5 h后随炉冷却或立即进行焊后消应力热处理。

(4)焊后热处理的保温温度取工艺(400~425 ℃保温5~5.5 h)要求的上限,同时降低升温和降温速率(不大于50 ℃/h)。

采取优化工艺获得的多个焊接工艺验证试件(含新焊接工艺评定试件)经表面检查、涡流检查、化学成分、表面及微观硬度、横向及纵向金相检查等多项检查验证合格,此外纵向全截面宏观和微观金相检查,焊缝中尤其是第二层焊缝的热影响区中易延展的树枝状空穴和微裂纹数量和尺寸明显减少。

3.3 增加产品焊缝无损检测工序

在新工艺评定的基础上进行产品焊接,在零件装配使用前增加堆焊层涡流检查,尽早排除有裂纹风险的零件。

4 改进措施验证

制造厂通过优化堆焊零件结构、改进焊接工艺及增加堆焊层内部质量检查工作后,按照改进工艺堆焊、加工补供近100件阀门零件,在厂内装配、试验和现场安装、调试及使用后,未再发现裂纹问题。这初步说明优化工艺后,铁基合金堆焊层质量有明显提高。

5 结论

(1)阀门零件铁基合金堆焊层产生裂纹问题的根本原因为:铁基合金堆焊及后续机加工过程中,易产生微观缺陷(如,树枝状空腔),加工毛刺、尖锐缺口等裂纹源。

(2)铁基合金硬度高、脆性大,且α-Fe含量偏低,裂纹扩展风险大。焊接过程中零件受热不均匀,堆焊工艺不合理(如,缺少预热、层间温度控制等),堆焊层中残余较大的周向焊接拉应力,在与阀门动作冲击、水锤冲击及热冲击等共同作用下导致微裂纹扩展,最终整条焊缝开裂。

(3)通过调整堆焊零件结构和优化堆焊工艺后,能够有效地降低焊缝中焊接残余应力水平,并辅助以有效的焊缝内部检测手段,能够避免裂纹问题的再次发生。

参考文献:

Persson D H E,Jacobson S,Hogmark S. Effect of temperature on friction and galling of laser processed Norem 02 and Stellite 21[J]. Wear 2003(255):498-503.

Kim J K,Kim S J. The temperature dependence of the wear resistance of iron-base NOREM 02 hardfacing alloy[J]. Wear, 2000(237):217-222.

Beaurina G,Mathieua J P,Gauthiera E,et al. Microstructural and mechanical properties evolutions of plasma transferred arcdeposited Norem02 hard facing alloy at high temperature[J]. Mater. Sci. Eng. A,2011(528):5096-5105.

EPRI Report TR-112993. Performance of Noremhardfacing alloys[S]. Electric Power Research Institute,1999.

EPRI Report TR-109655. Friction and galling performance of Norem 02 and Norem 02a alloys[S]. Electric Power Research Institute,1999.

Kun-Chao Tsai,Sheng-Long Jeng,Jiunn-Yuan Huang.Prevention of delayed cracking of iron based hardfacing welds[J]. Engineering Failure Analysis,2015(48):210-217.

劉双,石世宏,魏宏璞,等.强化核阀密封面的NOREM02激光熔覆层性能研究[J]. 激光与红外,2010(4):365-369.

Kudrya A V,Sokolovskaya E A,Akhmedova T AH. Fracture Resistance Factors of Iron-Based Hard Alloys[J]. Russian Metallurgy (Metally),2017(11):1063-1067.

Hsuan-Han Lai,Chih-Chun Hsieh,Jia-Siang Wang,et al. The Effect Of Oscillating Traverse Welding Of Performance Of Cr-Fe-C Hardfacing Alloys[J]. Metallurgical and Materials Transactions A,2015(46):5171-5181.