油气输送用复合管堆焊工艺研究

2021-12-28刘阳侯娟张媛吴超杨瑞张腾曹京刚

刘阳 侯娟 张媛 吴超 杨瑞 张腾 曹京刚

摘要:针对国内外油气输送领域机械复合金属管运行中出现的衬管塌陷失效,以及冶金复合管生产工序繁琐、效率低等问题,文中探究了一种新型自动热丝TIG冶金复合管堆焊工艺,显著改善传统冶金复合管生产效率低下,管件焊接变形大等弊端。力学性能测试及耐腐蚀性能试验结果表明,自动热丝TIG工艺堆焊成型的复合管具有优良的力学性能与耐腐蚀性能,该工艺可望为油气输送复合管制造工艺优化提供技术借鉴。

关键词:堆焊;复合管;825合金;热丝TIG焊

中图分类号:TG457.6 文献标志码:A 文章编号:1001-2003(2021)11-0026-09

DOI:10.7512/j.issn.1001-2303.2021.11.05

0 前言

随着世界各国石油天然气资源开发力度的加大,油气开采逐步趋于高含H2S、CO2及Cl-等强腐蚀环境,输送管线腐蚀失效问题愈发显著[1-3],油气泄漏将严重污染土壤、大气环境,油气属易燃易爆物,极易发生燃烧甚至爆炸,危害人们的生命与财产安全[4]。相比以往油气管道采用的添加缓蚀剂、管件涂层、镍基合金纯材管等防腐措施,复合管的应用极大提高了油气管线的可靠性与经济性[5]。复合金属管将金属力学性能和抗腐蚀性能综合于一体[6-7],基层可以提供良好的承压能力,复层又赋予了管件优异的耐腐蚀性能,且价格低廉,可显著提高管道安全级别。中国油气领域于2001年开始采用复合管线,已累计使用超过2 000 km,但复合管制造工艺仍需不断优化[8-9]。金属复合管按照金属界面结合方式主要分为机械复合和冶金复合两大类,其中机械复合管生产工艺相对简单,成本较低,但衬管与基管间结合强度较差[10],油气工程中的机械复合管衬管常出现鼓包、刺漏、塌陷、脱落等现象,造成巨大的安全隐患与经济损失[11]。同时,工程建设中,机械复合管无法进行冷、热加工制造弯管等配件,施工现场不能切管焊接,极大影响工程进度。冶金复合管耐蚀层与基管之间为原子级结合,界面结合强度高,可有效避免类似机械复合管衬管易塌陷脱落的问题,适用于高温或温度变化较大的工況,方便二次加工制造配件及施工现场可直接切管焊接。冶金复合管主要有离心浇筑复合、复合板直缝焊接复合以及堆焊复合等,其中离心铸造复合管耐蚀层表面成型粗糙,且合金元素偏析问题严重;复合板直缝焊接管生产工序繁琐,焊接变形较大;堆焊复合管工艺流程短,焊接残余应力小,耐蚀层成型均匀美观,管件堆焊变形小。但传统堆焊工艺效率低,如何提高复合管堆焊效率成为各大厂家研究重点[11]。

采用新型自动热丝TIG(Tungsten Inert Gas Wel-ding)堆焊无缝管工艺,能有效解决传统冷丝堆焊焊效率低及耐蚀层焊接稀释问题[12]。热丝TIG焊较传统冷丝TIG焊工艺增设了独立的焊丝加热装置,焊丝进入电弧前已预热到一定温度,焊丝熔敷效率可提升3倍以上,焊接效率显著提高[13-14]。焊丝预热还有助于清理焊丝表面油污等杂物,洁净焊丝可明显降低堆焊缺陷的产生。热丝自动TIG焊相较传统焊接方法热输入量小,可获得较细的焊缝晶粒,焊接热影响区较窄,焊接稀释率低,从而保证了焊缝金属的性能[15-16]。热丝TIG堆焊设备由工艺控制系统、机械系统和焊接系统组成,可实现高度自动化,其中,机械系统包括堆焊操作架、堆焊机头、操作平台及送丝机构[17],机械系统精准确定焊接位置,管件自转与焊接速度高度匹配,是复合管制造实现自动化、高效率焊接的基础。堆焊参数设置应尽量考虑降低焊缝稀释率,同时提高产品生产效率[18],文中采用正交试验方法探究复合管堆焊工艺参数,通过对具有代表性的工艺参数进行正交组合,寻求最佳堆焊参数组合,科学地降低了试验次数,保障管件优良的品质[19-20]。

1 试验材料与方法

1.1 试验材料

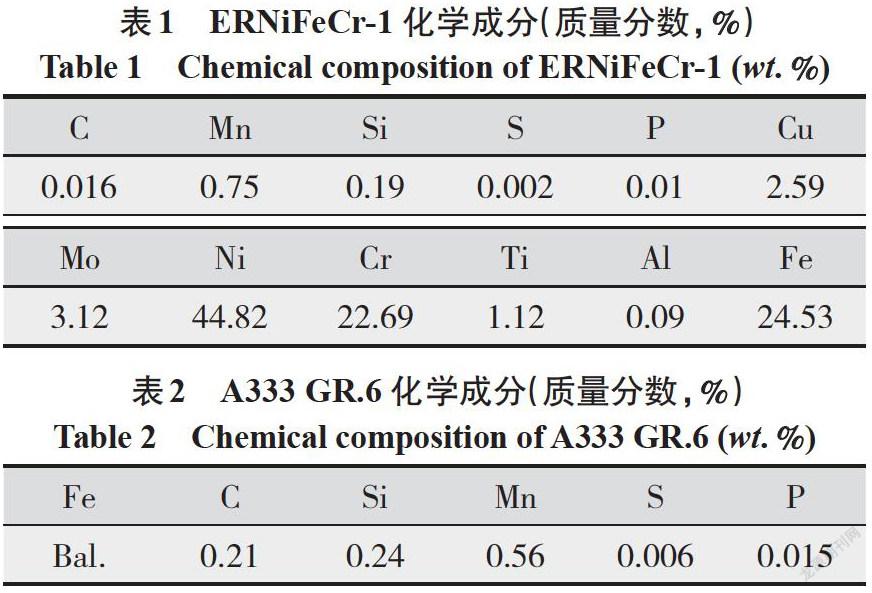

复合管制造采用热丝TIG堆焊工艺,填充材料为ERNiFeCr-1焊丝(熔敷金属化学成分与825合金相当),焊丝直径φ1.2 mm其熔敷金属具有面心立方的稳定结构,焊丝化学成分如表1所示。825合金属于铁镍基材料,价格相对镍基金属低廉,因其能够满足绝大多数腐蚀环境的需求而受到广泛青睐,在H2S、CO2及Cl-的酸性环境下具有良好的耐腐蚀性能,相较于TP304、TP316等常见奥氏体不锈钢,其耐晶间腐蚀和点蚀的性能较好,已在日本及欧美等国家和地区广泛应用于石油工程、机械设备、航天设备、食品工程设备之中,均收到了良好的使用反馈[21-22],并得到了相关行业的认可[23-24]。复合管的基体管件选用正火状态的A333 GR.6低温碳钢无缝管,管径168.3 mm×18.26 mm,低温使用性能良好,抗拉强度415 MPa,屈服强度240 MPa,其主要化学成分如表2所示。堆焊过程中采用纯度为99.99%的氩气对焊接熔池及邻近金属进行保护,堆焊金属以呈现银白色金属光泽为最佳。

1.2 堆焊工艺参数探究

试验采用Fronius TT5000脉冲TIG焊机,与堆焊设备的机械系统和控制系统相互协作,确保焊接过程稳定可靠。热丝TIG堆焊工艺中常见的焊接缺陷有缩孔、高温氧化、沾丝、未熔合及热裂纹等,有时堆焊层表面熔合良好,但在金属内部相邻焊道根部会出现未熔合缺陷,严重降低堆焊层的耐腐蚀能力。为避免上述焊接缺陷的发生,经过调研及多次堆焊试验发现,焊接电流、焊接速度、送丝速度及保护气体流量4个工艺参数对管件堆焊质量影响最为关键。

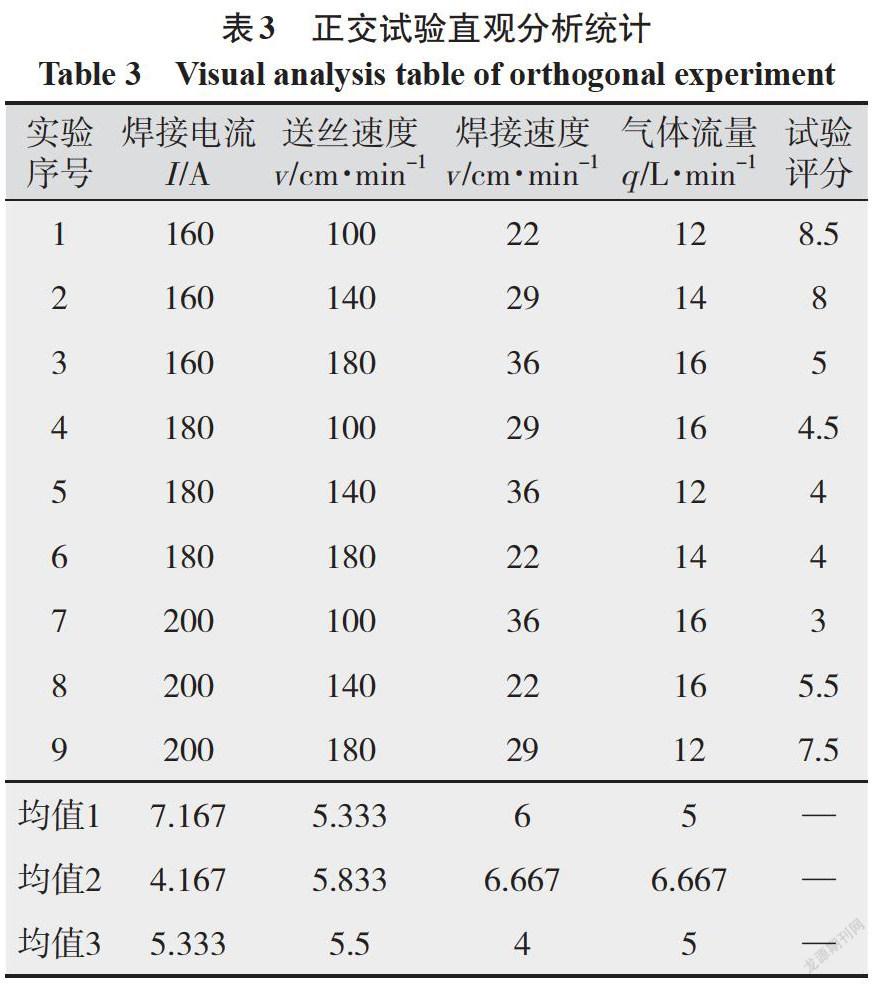

文中正交实验采用四因素四水平的设计方法,探究焊接电流、送丝速度、焊接速度、保护气体流量的精确组合,通过焊材说明书确定试验因素的范围,并合理划分试验水平后进行正交试验组合,如表3所示。试验以焊缝成形质量作为评审指标,评定满分为10分,需焊缝成形均匀,无氧化、气孔等焊接缺陷,厚度为2.5~3 mm;焊缝成形差,焊缝表面可见缩孔缺陷或堆焊厚度过大的焊件评定为5分以下。

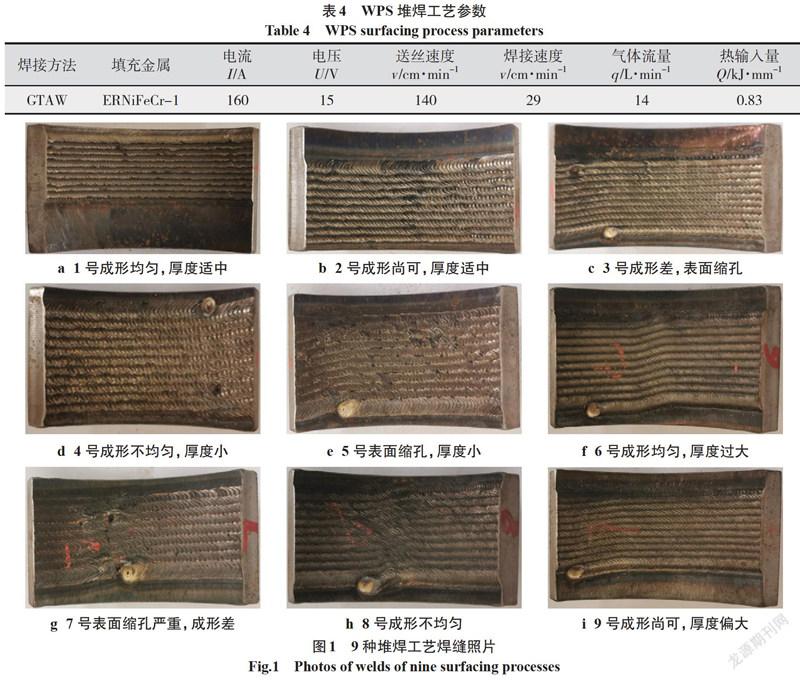

9种焊接工艺中,1号焊缝成形较好,厚度适中;2号焊缝成形尚可,厚度适中;3、4、5号焊缝局部不均匀,有轻微缩孔缺陷;6号焊缝堆焊厚度过大,超过工程设计需求,造成焊材浪费;7号焊缝成形最差,焊缝表面缩孔严重;8号焊缝成形较差,但无缩孔缺陷;9号焊缝成形尚可,厚度偏大。试验过程中焊缝缩孔缺陷主要是由于焊接速度与送丝速度严重不匹配,送丝量不能满足焊接速度需求。反之,送丝速度快而焊接速度慢,将会导致焊接厚度过大。7、8、9三个试样由于焊接电流较大,导致收弧弧坑较深,易造成弧坑裂纹倾向。同时,在焊接速度一定的情况下,大焊接电流将增加基层碳钢对堆焊层金属的稀释现象,降低复合管的耐腐蚀性能。4个实验因素焊接电流、送丝速度、保护气体流量、焊接速度的极差分别为3、2.667、1.667、0.5,表明焊接电流为最重要的影响因素,其余因素按照影响程度大小排列依次为送丝速度、保护气体流量、焊接速度。

通过4个实验因素的平均K值确定出堆焊工艺参数的水平。确定最终参数为:焊接电流160 A、送丝速度140 cm/min、保护气体流量14 L/min、焊接速度29 cm/min,并以此參数(见表4)再次进行堆焊试验,试样经UT/PT超声与渗透检测后合格进行后续力学性能试验及腐蚀性能测试。

2 试验结果与讨论

2.1 复合管组织分析

2.1.1 复合管宏、微观组织形貌

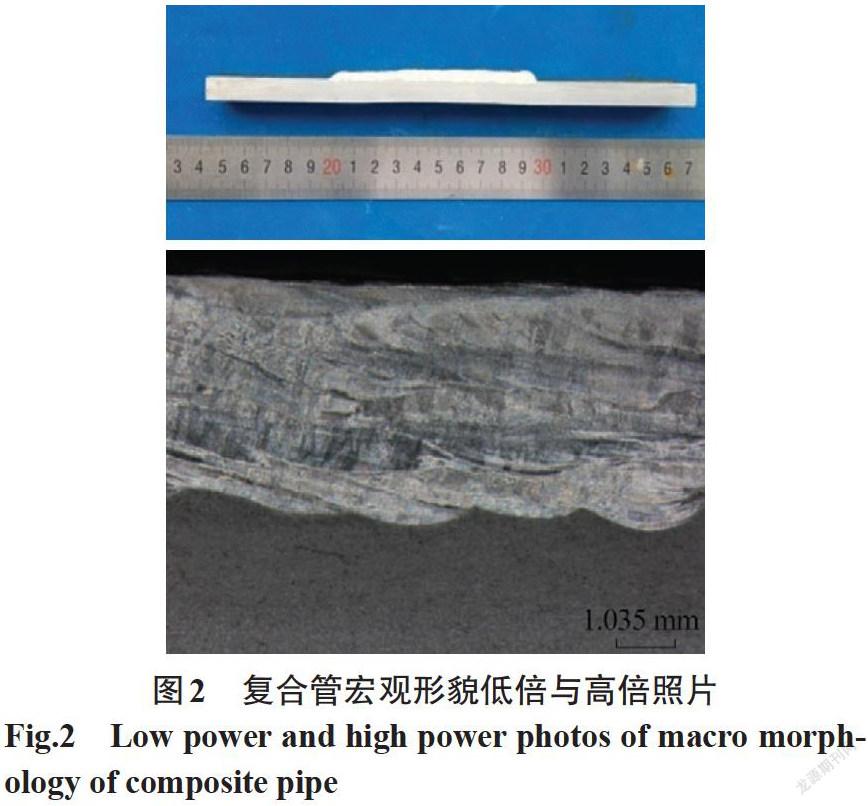

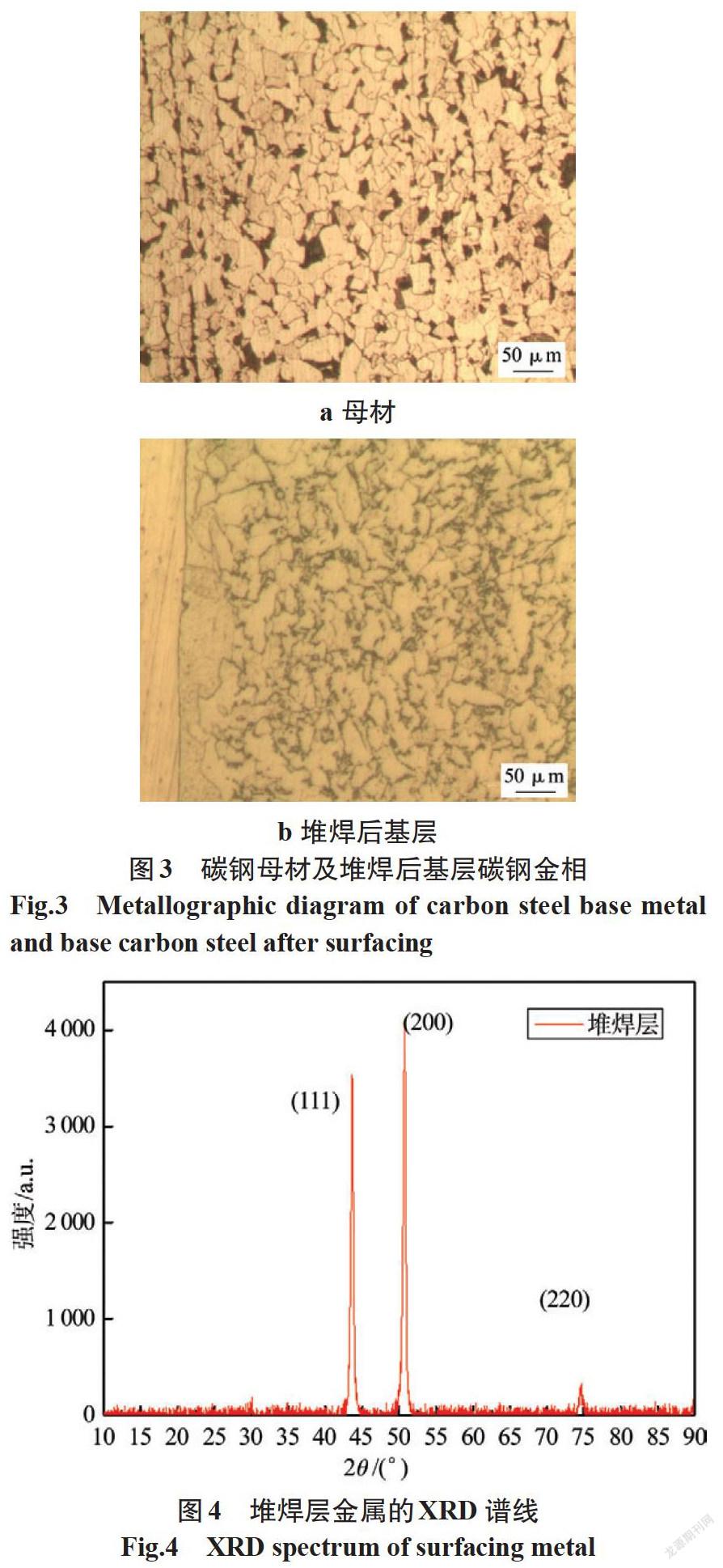

利用显微镜观察复合管基层与复层的交界面,复合管宏观形貌如图2所示,该复合管基层与复层界面熔合良好,在10倍光镜下未发现裂纹、未熔合等焊接缺陷,同时可观察到焊缝熔深较浅,说明基层碳钢对堆焊层金属稀释率低,堆焊层金属将具有优良的耐蚀性能。将试样打磨抛光后,采用4%硝酸酒精溶液对基层碳钢A333GR.6进行腐蚀,而后通过金相显微镜进行显微组织观察,金相组织如图3所示。堆焊前,基体碳钢母材的显微组织由铁素体和珠光体组成,符合碳钢管的正火交货状态。基层碳钢受到堆焊热影响,热影响区金属微观组织由铁素体+珠光体转变为铁素体+索氏体,索氏体属于细小的珠光体组织,具有较好的综合机械性能。金相中未观察到淬硬组织,但过热区铁素体晶粒尺寸变大,造成金属塑性和韧性降低,硬度升高。

2.1.2 堆焊层微观组织

对堆焊层金属进行X射线衍射(X-ray diffraction,XRD)分析,如图4所示,堆焊层金属具有(111)、(220)、(200)三个较强的衍射峰,图谱经过与标准PDF卡片比对,断定堆焊层金属相结构为γ-Ni单相奥氏体。

2.1.3 金属稀释率

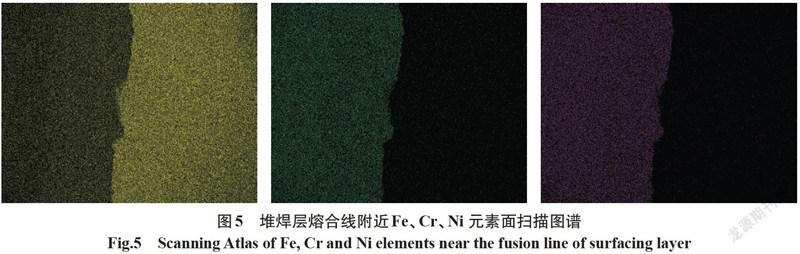

采用能量色散X射线谱(Energy Dispersive X-ray Spectroscopy,EDS)面扫描方法对基层碳钢与堆焊层的结合界面进行分析,观察堆焊层厚度方向上合金元素的变化趋势。扫描路径为从基层碳钢侧到堆焊层方向。面扫描结果如图5所示,可直观看到Cr和Ni元素含量在熔合线处迅速升高;熔合线至堆焊层表面方向,Fe元素含量逐渐降低。

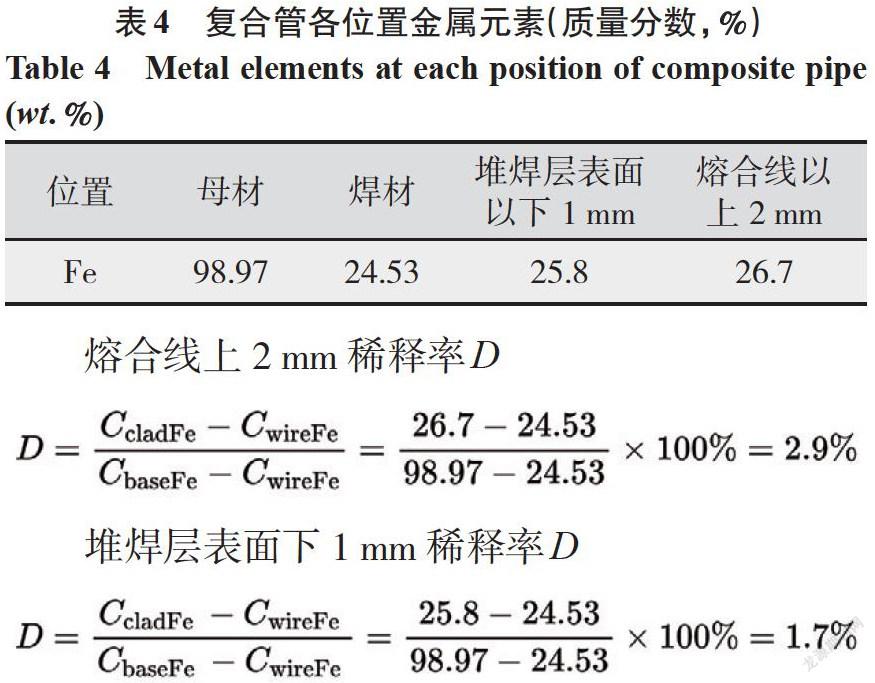

分别对复合管各位置的Fe元素含量进行检测,通过Fe元素的变化程度来表征堆焊金属的稀释情况。使用能谱直读仪分别测量基层碳钢、堆焊层金属、填充焊材中的Fe元素含量,堆焊层金属Fe元素测量位置分别为熔合线以上2 mm处和堆焊层表面以下1 mm处。

基于复合管各位置的Fe元素检测结果,通过计算得出熔合线以上2 mm位置处的稀释率为2.9%,堆焊层表面以下1 mm的稀释率为1.7%。试验结果表明堆焊层金属从熔合线至堆焊层表面Fe元素含量缓慢降低,堆焊层金属的稀释程度逐渐减轻,即堆焊层金属耐蚀能力逐渐提高,如表4所示。

2.2 复合管力学性能测试

根据规范要求对复合管基层碳钢进行拉伸、冲击、硬度、弯曲测试,并利用扫描电子显微镜(Scanning Electron Microscope,SEM)观察试样断口形貌,通过试样断口中的撕裂棱及韧窝的形态判断材料的断裂机制及塑性变形能力。

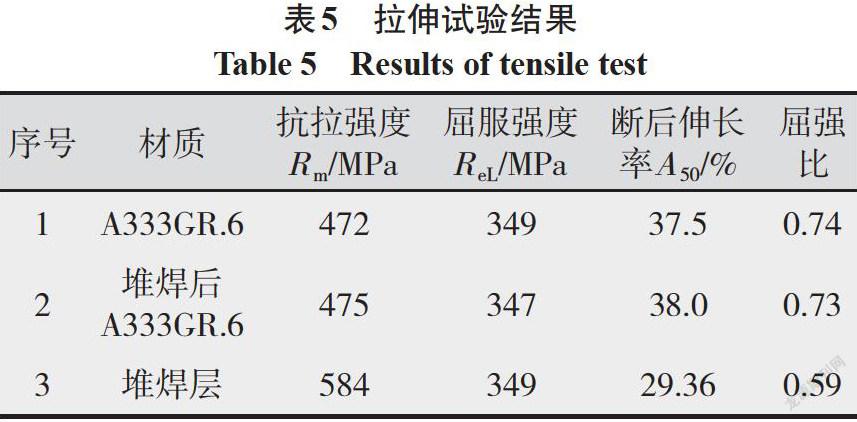

2.2.1 拉伸试验

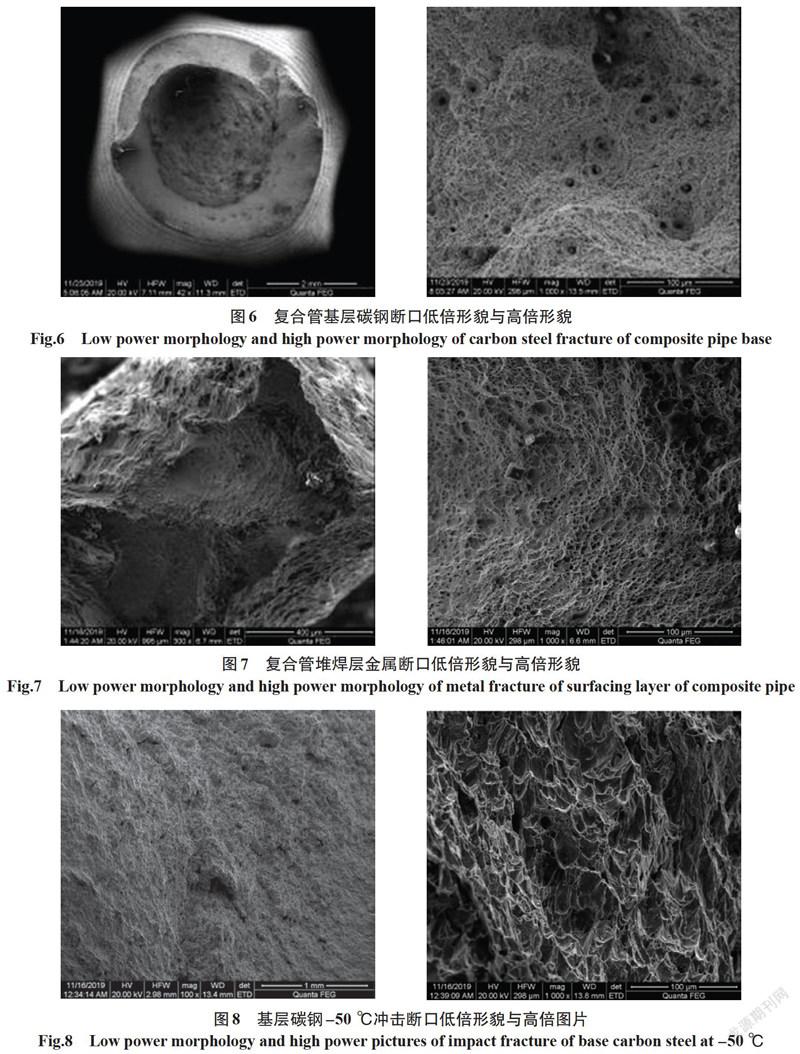

试验执行ASTM-370标准,试验设备为高温电子万能试验机DEM/20W,拉伸试验结果如表5所示。基层碳钢堆焊前后抗拉强度、屈服强度、断后伸长率及屈强比均无明显变化,能够满足工程设计要求;堆焊层金属的强度高于基层碳钢,屈强比明显低于基层碳钢,表明堆焊层金属具有更优良的性能。为进一步探究试样的断裂机制,利用SEM电镜观察失效试样断口,如图6、图7所示,可见基层碳钢拉伸试样为杯锥状断口,试样由弹性变形到塑性变形,产生颈缩直到最终断裂。杯锥状断口上观察到分层断裂现象,主要原因是管件控轧冶金过程的偏析形成带状组织和织构,导致管件壁厚方向上力学性能差异,出现沿轧制面的分层破坏。大量韧窝是塑性断裂的典型特征,夹杂物或第二相粒子分布是韧窝的主要来源,一般认为韧窝越大越深,说明材料的塑性韧性越好。堆焊层试样断口同样观察到颈缩现象和大量的等轴韧窝,且韧窝相较基层碳钢更多且深,说明堆焊层金属具有更优良的塑性,与表5中试验结果一致。

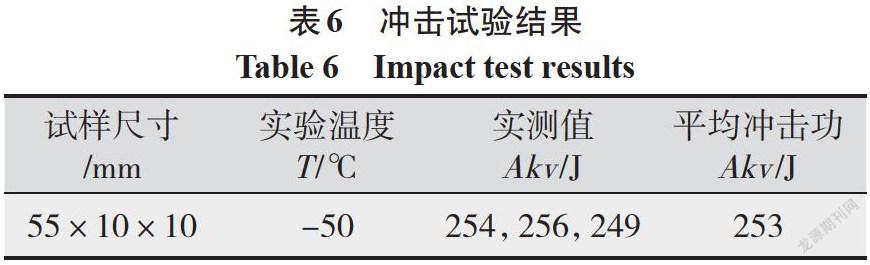

2.2.2 冲击试验

试验按照标准ASTM A370-17执行,冲击试样取自复合管基层,选取尺寸55 mm×10 mm×10 mm的3组平行试样,试样中间加工2 mm深V型缺口,缺口夹角为45°,试验温度为-50 ℃。由基层碳钢-50 ℃条件下冲击试验结果(见表6)可以看出,试样满足设计规范中对管件的低温韧性要求,说明基层碳钢经过堆焊热影响后仍具有良好的韧性。通过观察试样断口形貌(见图8),其存在大量的撕裂棱和较浅的抛物线韧窝,未发现明显的脆性断裂解理面,表明试样金属为延性断裂。

2.2.3 硬度试验

复合管硬度试验采用标准ASTM E384-11维氏硬度方法(HV5),测试位置分别为基层母材中心、基层金属热影响区、堆焊层金属,在各试验位置随机选取10个试验点。其中,基层碳钢中心位置的平均硬度值为198 HV5,热影响区处平均硬度值为207 HV5,堆焊层金属平均硬度值为221.5 HV5,基层热影响区的硬度显著高于基层母材中心硬度,这是由于临近焊缝的碳钢金属经过堆焊热影响,其晶间组织改变和晶粒尺寸变大导致硬度值升高。

2.2.4 弯曲试验

弯曲试验采用标准ASTM Ⅸ侧弯方式对复合管进行测试,试样厚度10 mm,弯心直径40 mm,弯曲角度180°。试验结果表明,三组侧弯试样经过180°弯曲后,试样表面未观察到开口缺陷,复合管弯曲试验合格。

2.3 堆焊层金属耐腐蚀性能

油气输送用复合管耐腐蚀性能研究主要是晶间腐蚀与点蚀,其中晶间腐蚀研究主要是贫铬理论,晶间处形成的Cr23C6使晶界出现严重的贫铬区,晶界附近形成的贫Cr区的Cr含量低于金属发生钝化的需求而导致腐蚀。点蚀现象主要原因是金属表面钝化膜破裂,金属表层钝化膜耐蚀能力取决于金属化学成分与微观组织。为了检测复合管堆焊层金属的耐晶间腐蚀、点蚀及耐硫化物应力腐蚀性能,分别进行了G28 A、G48 A、 A262 E法以及硫化物应力腐蚀(Sulfide Stress Corrosion,SSC)试验,结果表明堆焊耐蚀层金属耐蚀性能满足工程设计需求。

2.3.1 晶间腐蚀测试

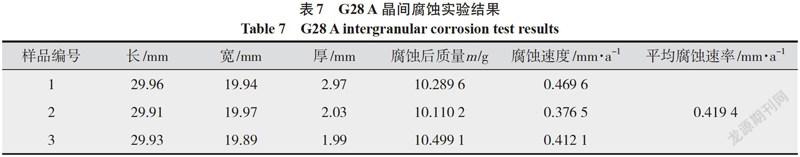

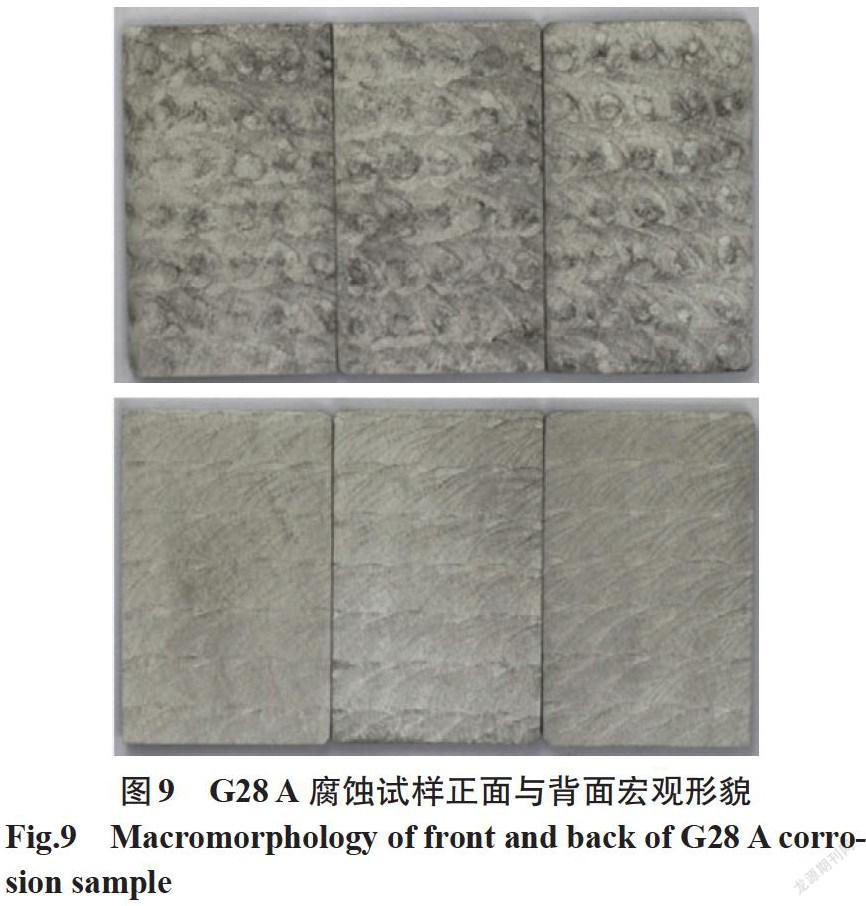

复合管耐晶间腐蚀能力测试分别采用ASTM G28 A、A262 E两种方法。G28 A法实验溶液为标准配制的50%硫酸+硫酸铁溶液,试样尺寸为30 mm×20 mm×2 mm,通过砂纸打磨至1200#后丙酮清理,实验温度为沸点,实验周期120 h。堆焊金属晶间腐蚀实验结果如表7所示,三组试样腐蚀速率分别0.469 6 mm/a、0.376 5 mm/a、0.412 1 mm/a,平均腐蚀速率为0.4194 mm/a,满足设计规范中腐蚀速率小于0.9 mm/a的要求。试样宏观形貌如图9所示。

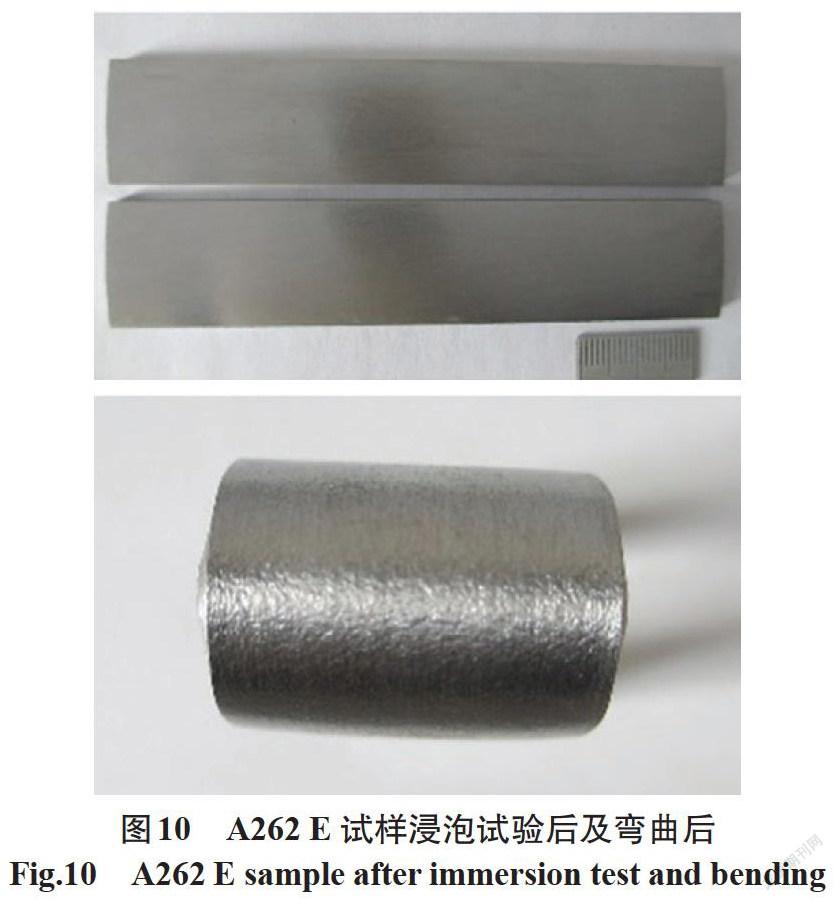

ASTM A262 E试验溶液为700 mL蒸馏水中溶解100g试剂级硫酸铜和100 mL化学纯级硫酸,并用蒸馏水稀释到1 000 mL后加入铜粉。试样尺寸75 mm×20 mm×2 mm,使用砂纸逐级打磨至1200#后用丙酮清理,试验温度为沸点,试验周期24 h。试验结束按标准清洗试样后进行180°弯曲,并观察弯曲试样受拉表面形貌。弯曲前堆焊金属晶间腐蚀后的宏观形貌如图10所示,试样表面未观察到可见缺陷,将试样进行180°弯曲后进行观察,仍未发现裂纹等开口缺陷。综合两种实验结果可知,堆焊层金属具有良好的耐晶间腐蚀能力,满足设计规范要求。

2.3.2 点蚀测试

试验采用ASTM G48 A法对复合管耐点蚀性能进行测试,试验溶液为6%FeCl3溶液,实验温度30 ℃,试验周期72 h,试样尺寸为50 mm×25 mm×2 mm,使用砂纸逐级打磨至1500#后抛光。腐蚀试样表面未观察到明显的点蚀坑,如图11所示,三组试样平均腐蚀速率为0.20 g/m2,其腐蚀速率满足设计规范中小于4 g/m2的要求,表明堆焊层金属具有良好的抗点蚀能力,如表8所示。

2.3.3 SSC硫化物应力腐蚀实验

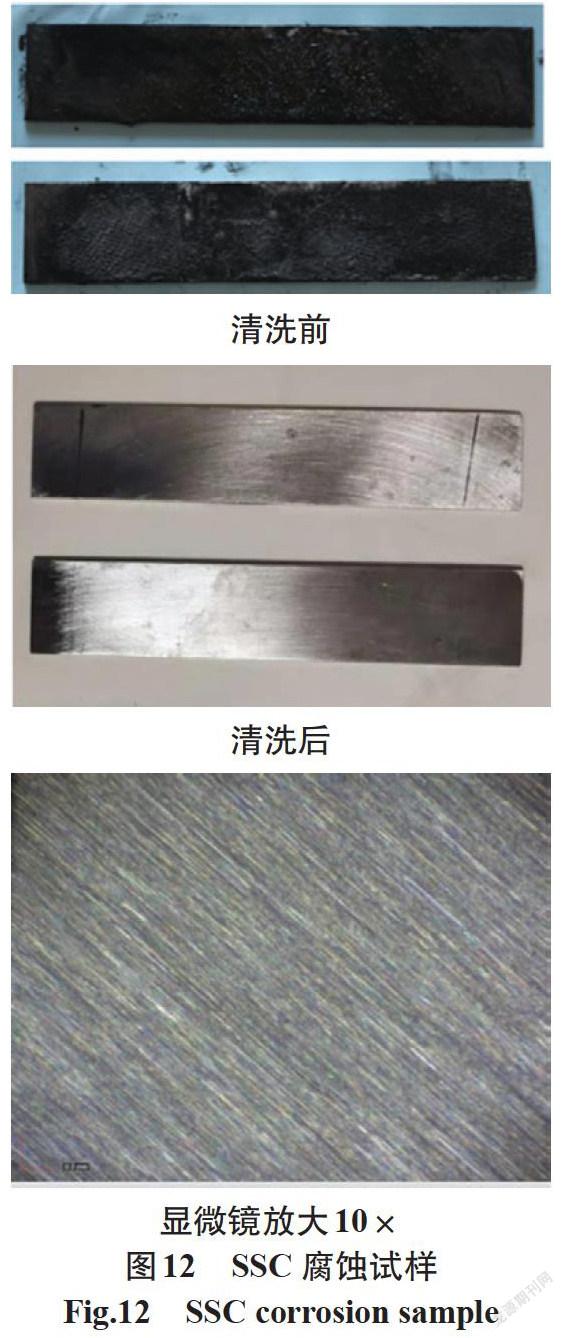

采用四点弯曲加载方法探究堆焊金属耐硫化物应力腐蚀的性能,试验执行标准为NACE TM0177-2016,试验溶液为5%的NaCl和0.5%冰乙酸的A型溶液,试样尺寸为127 mm×25 mm×2 mm,使用砂纸打磨至1000#后用丙酮清洗。将试样安装于专用夹具,按90% 屈服强度加载后放入高温高压反应釜中,纯N2除氧2 h后通入H2S气体,浓度为2 520×10-6,试验温度120 ℃,试验周期720 h。图12为高温反应釜中取出试样的宏观形貌,观察到试样表面形成一层腐蚀膜,比较均匀,无破损现象。清洗后试样的受拉面肉眼未观察到可见裂纹及其他缺陷。为进一步观察试样的腐蚀情况,将试样放置于10倍显微镜下进行观察,试样的受拉表面仍未能观察到裂纹及其他缺陷。試验结果表明,堆焊层金属具有良好的抗硫化物应力腐蚀性能。

3 结论及展望

自动热丝堆焊工艺焊接效率相较于传统堆焊显著提升,由正交实验方法确定的堆焊参数精确稳定,耐蚀层焊缝成形均匀。通过XRD实验表明堆焊层金属为γ-Ni面心立方奥氏体结构;拉伸、弯曲、冲击及硬度实验结果表明,复合管的强度、塑性及韧性均满足设计规范需求;ASTM G28 A、G48 A、A262 E及SSC实验结果表明,堆焊金属具有良好的耐蚀性能。文中研发的堆焊复合管具有良好的承压能力及耐腐蚀性能,极大改善以往复合管制造与服役过程中遇见的问题,为油气输送复合管的生产提供了技术支持,确保复合管运行平稳安全。目前,采用该工艺堆焊成型的825复合管已在国外某油气田工程中成功使用。

随着油气资源开发力度的加大,复合管的应用需求将不断增加。为进一步提升热丝TIG焊复合管的生产效率,后续工作中将继续探索同步多丝堆焊工艺,即由单丝改为双丝或三丝,研究多丝工艺的稳定性。同时进一步加大填充焊材种类的研发,以确保堆焊复合管与服役工况的契合度,提高其服役安全性与经济性。

参考文献:

席治国.双金属复合管及管件在油气工程的应用[J].规划设计,2017,36(6):32-35.

陆恒平.高腐蚀油气输送用镍基双金属复合三通内高压成型关键技术研究[J].中国化工装备,2020(5):28-32.

杜清松.双金属复合管塑性成型有限元模拟[J].天然气工业,2008,28(9):64-66.

郝玉鸿.油气集输管道腐蚀的防治与安全检测[J].油田地面工程,2015,34(2):42-43.

曾德智,杜清松,谷坛,等. 双金属复合管防腐技术研究进展[J]. 油气田地面工程,2008,27(12):64-65.

李发根,魏斌,邵晓东,等. 高腐蚀性油气田用双金属复合管[J]. 油气储运,2010,29(5):359-362.

孙育禄. 油气田防腐用双金属复合管研究现状[J].全面腐蚀控制,2011,25(5):10~12,16.

王永芳. 双金属复合管的技术现状和发展方向[J].焊管,2013,36(2):5-9.

王纯,毕宗岳,张万鹏,等. 国内外双金属复合管研究现状[J]. 焊管,2015,38(12):7-12.

潘旭.双金属复合管内衬塌陷问题与建议[J].石油工程建设,2017,40(1):57-59.

聂海亮,马卫锋,赵新伟,等. 双金属复合管在油气管道的应用现状及分析[J]. 金属热处理,2019,44(S1):515-518.

张敏.焊接工艺对镍基堆焊层及性能的影响[J].压力容器,2018,35(12):69-73.

王树宝. 双钨极氢弧焊物理特性及工艺研究[D]. 哈尔滨:哈尔滨工业大学,2006.

赵福海. 热丝TIG焊方法最新研究进展[J]. 热加工工艺,2011,40(3):151-155.

周海涛.高效热丝TIG自动焊在电站锅炉中的应用探究[J].科技创新导报,2019(28):96-98.

张杰.用高效热丝TIG自动焊在电站锅炉中的应用[J].焊接技术,2018,47(11):34-37.

张世琦. 热丝TIG自动堆焊系统开发[D].天津:天津大学,2015.

Siva K,Murugan N,Raghupathy V P. Modelling, analysis and optimization of weld bead parameters of nickel based overlay deposited by plasma transferred arc surfacing[J]. Archives of Computational Materials Science and Surface Engineering,2009,1(3):174182.

任乃飛. Nd:YAG脉冲激光环切打孔正交实验及方差分析[J]. 激光与光电子学进展,2017(54):1-8.

Fu Lijun. Combination of orthogonal experiment neural network and genetic algorithm[J]. Journal of Nanchang University,2003,25(1):79-82.

WANG Xuesheng,LI Peining,WANG Ruzhu. Study on Hydro-forming Technology of Manufacturing Bimetallic CRA-lined pipe[J]. International Journal of Machines Tools & Manufacture,2005(45):373-378.

冯勇. 国产825合金的耐腐蚀性能研究[J].中国腐蚀与防护学报,2013,33(2):164-170.

顾建忠. 国外双层金属复合钢管的用途及生产方法[J].上海金属,2000,22(4):16-24.

赵卫民. 金属复合管生产技术综述[J].焊管,2003,26(3):10-14.

王凯旋. 通用性镍基耐蚀合金的研制[J]. 兰州理工大学学报,2005,31(6):28-31.