单枪自动焊在管道连头口应用中的改进研究

2021-12-28刘晓文牛连山梁明明李阳

刘晓文 牛连山 梁明明 李阳

摘要:利用内焊机根焊+实心焊丝气保下向自动焊进行长输管道焊接施工具有过程易于控制、焊接效率高、质量稳定的优势。然而,由于组对和坡口因素,原有的自动焊技术在管道连头施工中难以应用。连头口具有宽窄不一、错边量大的特点,为实现管道连头的自动化焊接,以CPP900-W1单焊炬管道自动焊系统为基础,采用药芯焊丝气保护焊工艺,通过试验对装备功能及工艺参数进行优化,在坡口组对错边量3 mm,平焊位置和仰焊位置组对间隙相差2 mm(平焊位置组对间隙2.5 mm,仰焊位置组对间隙4.5 mm),得到能够满足连头口自动焊要求的焊接装备和焊接工艺参数,焊缝无损检测结果及力学性能均满足相关标准的要求。该设备和工艺现已在中俄东线现场得到应用且效果良好,大幅降低了焊工劳动强度,同时提高了焊接效率。

关键词:油气管道;自动焊;单焊炬;焊接效率

中图分类号:TG457.6 文献标志码:B 文章编号:1001-2003(2021)11-0082-07

DOI:10.7512/j.issn.1001-2303.2021.11.15

0 前言

人类对石油和天然气需求的不断增加推动着油气管道向大口径、大壁厚、高钢级方向发展,与之相适应的管道焊接技术和焊接装备也在发生着巨大变化。近年来,自动焊在我国管道建设中已逐渐占据主体地位[1-3]。然而,管道施工建设中往往不可避免地会受到地理条件、人文和社会环境等外界因素的影响,导致现场多处留头[4],而连头口组对后的焊口尺寸难以控制,容易出现宽窄不一、错边量大的情况,这严重制约了自动焊在连头口焊接施工领域的应用,目前现场连头口仍多使用手工和半自动焊的方法,焊接效率较低,影响焊接进度,严重的还会延误工期、增大施工成本[5-6]。此外,近年来管道失效案例证明,手工和半自动焊已难以适应高钢级管道焊接要求[7-8]。

目前我国长输管道自动焊最常用的焊接方法是内焊机根焊+实心焊丝气保下向自动焊(单焊炬热焊、双焊炬填盖)。相比传统的焊条电弧焊和半自動焊具有焊接效率高、焊接热输入小、接头性能好的优势,该焊接方法多用于主体管线施工,如近两年建设的漠大二线、陕四线、中靖线和正在建设的中俄东线等,其主体管线建设主要采用的正是这种焊接方法[9-11]。但这种焊接方法需要使用内焊机在内部进行根焊,且外焊工艺对坡口尺寸精度要求较高,坡口适应性较差,很难满足连头口的焊接。因此,亟需开发一种能够适应连头口焊接的自动焊焊接方法和设备[12-14]。

1 试验条件

1.1 管道连头口特点

受地理条件、人文和社会环境等外界因素的影响,管道施工往往不能连续作业,而需要在建设受阻的位置留头(如未完成征地协调的位置,铁路、河流、公路、山区等需要开挖或者穿越的位置等),在其他位置重新起头进行敷设。在管线交付投产前,在留头的位置将未连接完成的管道连接起来即为管道连头,管道连头口可分为自由口和固定口,自由口中母管相对固定,待组对的管子可进行旋转和移动,而固定口中两端的管道均无法进行旋转和自由移动。管道连头口由于作业面小、作业区域分散,不适宜流水作业施工,且使用的钢管多为主线路施工剩余或反复切割后的管道,管口变形较大、椭圆度较高。因此,由于管道和组对条件受限,连头口具有错边量大、组对间隙宽窄不一的特点,是管道焊接施工的难点和重点。

1.2 试验方法和设备

相比实心焊丝气保下向焊,药芯焊丝气保上向焊具有焊接质量稳定、焊接过程易于控制、操作简便等优势[15-17],更适用于连头口的焊接。试验采用药芯焊丝气保上向焊的方法进行热焊、填充和盖面焊接;使用手工氩弧焊进行根焊,在文中不做讨论(现场亦有使用STT、RMD进行根焊,手工氩弧焊根焊质量较好)。

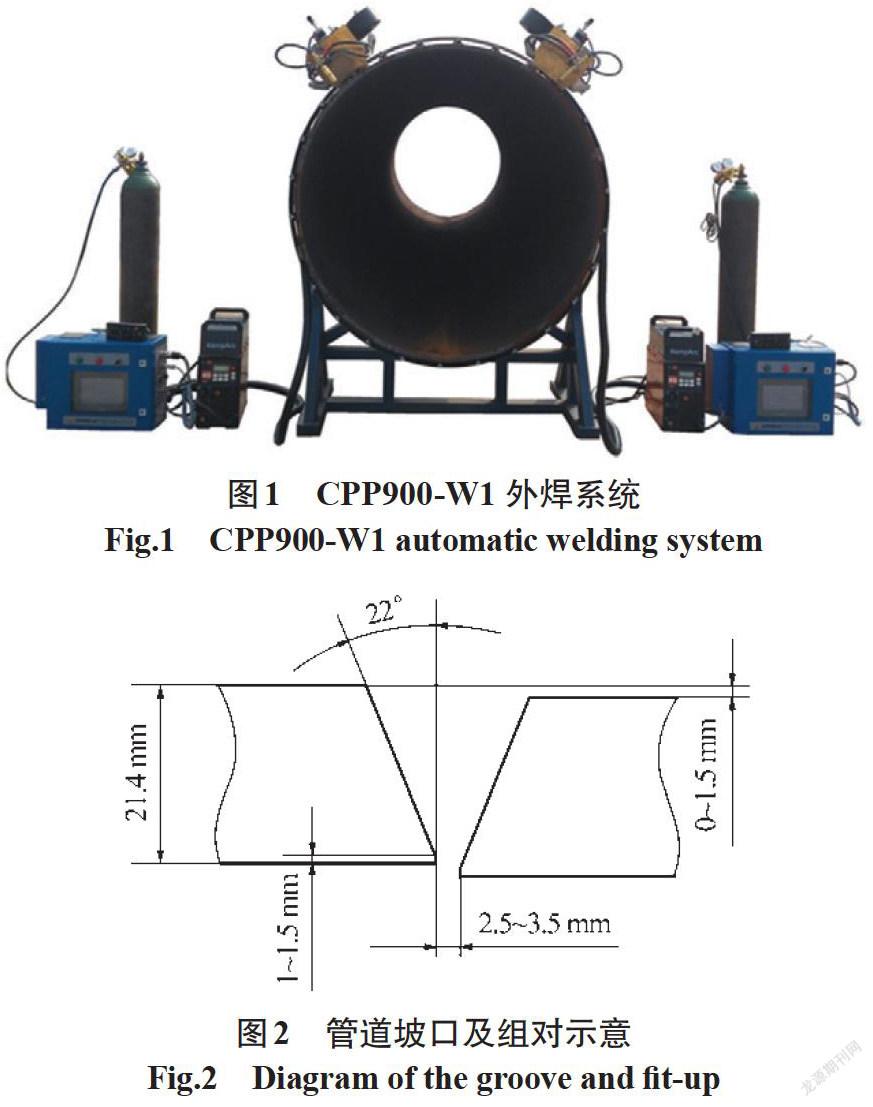

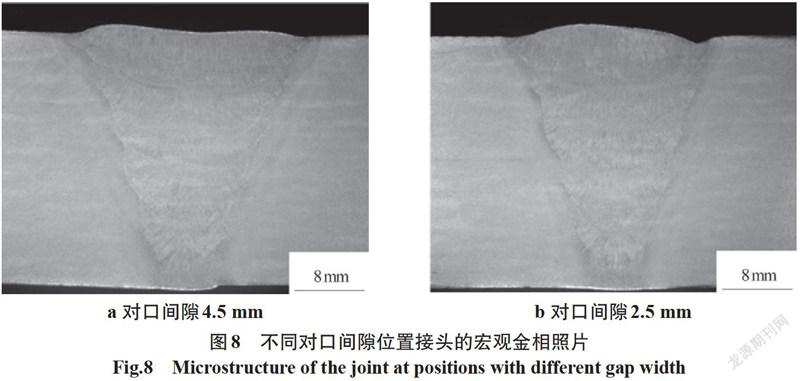

在管道自动焊作业中,用到的主要加工和焊接设备有管道坡口机、管道内焊机和管道外焊机。管道外焊机按照焊炬个数分为单焊炬和双焊炬外焊机[18]。目前国内外生产管道自动焊设备的厂家主要有美国CRC-evans公司、法国Serimax公司、中国石油天然气管道科学研究院有限公司、四川成都熊谷加世电器有限公司,在近两年的工程中,国产自动焊设备已逐渐取代了进口设备,成为国内自动焊作业的主力军[19-22]。试验选用CPP900-W1单焊炬外焊系统(见图1),该焊接系统为中国石油天然气管道科学研究院自主研发、设计、生产的管道全位置自动焊系统,包括智能控制系统、焊接电源、焊接小车和轨道[23]。试验所用管材是X80管线钢,尺寸规格为φ1 422 mm×21.4 mm。试验所用焊材为京雷AFR-91K2M,保护气体为φ(Ar)80%+φ(CO2)20%混合气,气体流量为20~25 L/min。使用单V型坡口进行试验(见图2)。首先,按要求的尺寸组对焊接进行焊接工艺参数的摸索;其后,针对模拟现场连头口对口间隙不匀、错变量大的特点,进行坡口适应性焊接试验,坡口组对时调整错边量最大达到3 mm(焊接工艺规程内允许的最大错边量),平焊位置和仰焊位置的组对间隙相差2 mm(平焊位置组对间隙2.5 mm,仰焊位置组对间隙4.5 mm)。

完成管口组对和打底焊后,进行热焊、填充和盖面焊接工艺参数的摸索。CPP900-W1自动焊系统中可调的焊接参数有送丝速度、焊接速度、电压修正、摆动宽度、摆动时间、边缘停留时间,焊接程序选择一元化药芯气保焊(1-MIG-R004)程序,焊接过程中电流、电压值根据给定的送丝速度和电压修正值按照工艺曲线自动匹配。整个焊口按空间位置划分为12个区域,每个区域的参数可单独设置(见图3)。

2 设备及工艺改进

2.1 设备功能改进

2.1.1 摆宽调节功能改进

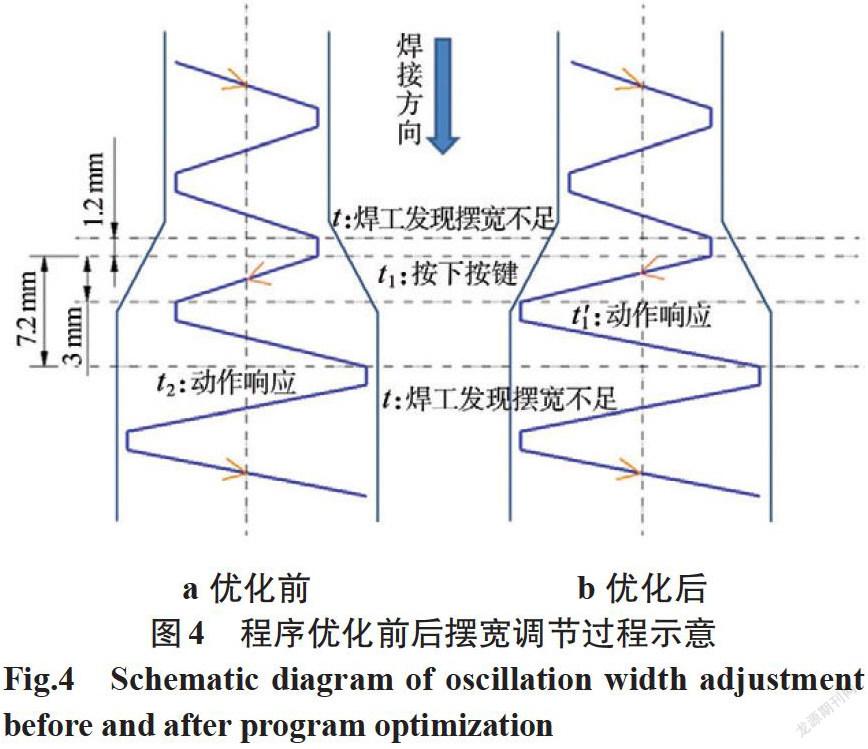

对于坡口宽度变化较大的连头口的焊接,要求控制系统对手持盒的焊接速度和摆动宽度调整响应速度快,原CPP900-W1主控系统在接收到手持盒焊接速度或摆动宽度参数调整信号后,对信号分析处理,为避免在摆动电机转动过程中调整参数,应在下一个摆动周期开始时做出调整。以焊接速度180 mm/min、单程摆动时间500 ms(不含边停时间)、边缘停留时间(200 ms)为例,一个摆动单程焊枪沿焊接方向移动距离为3 mm,边缘停留时间内焊枪移动距离为1.2 mm,则一个摆动周期内(包含两个摆动单程和两个边缘停留)焊枪移动距离为8.4 mm。当在t时刻焊工通过观察发现焊枪摆宽不足,假设焊工反应时间小于200 ms,即在边缘停留时间内(t1时刻)按下摆动增幅按键,忽略程序内信号判读及预处理时间(小于10 ms),在优化前,程序设定为当前摆动周期内接收到的按键信号经过处理之后需等待焊枪进入下一个摆动周期时再执行动作,则从焊工按下摆动增幅按键(t1时刻)到实际摆宽增大(t2时刻)焊枪沿焊接方向的移动距离为7.2 mm,若摆宽与实际焊道宽度差距较大,则在该段距离内容易出现坡口边缘未熔合或夹渣缺陷,这对焊接质量极其不利。为此,对程序进行优化,焊接过程中系统通过摆动电机控制信号和反馈信号对焊枪位置(摆动阶段或者边停阶段)进行实时监控,当主控系统接收到焊枪摆宽调整信号,首先对当前焊枪位置进行判断,如焊枪处于摆动阶段,则在下一个边停阶段进行电机参数调整,如焊枪处于边停阶段,则立即对电机参数进行调整,程序优化后当按键在t1时刻按下,在t1'时刻(即下一个摆动单程时刻)焊枪摆宽即做出调整(见图4),这大大减小了因宽度差异造成的坡口边缘未熔合和夹渣的几率。

2.1.2 速度调节功能改进

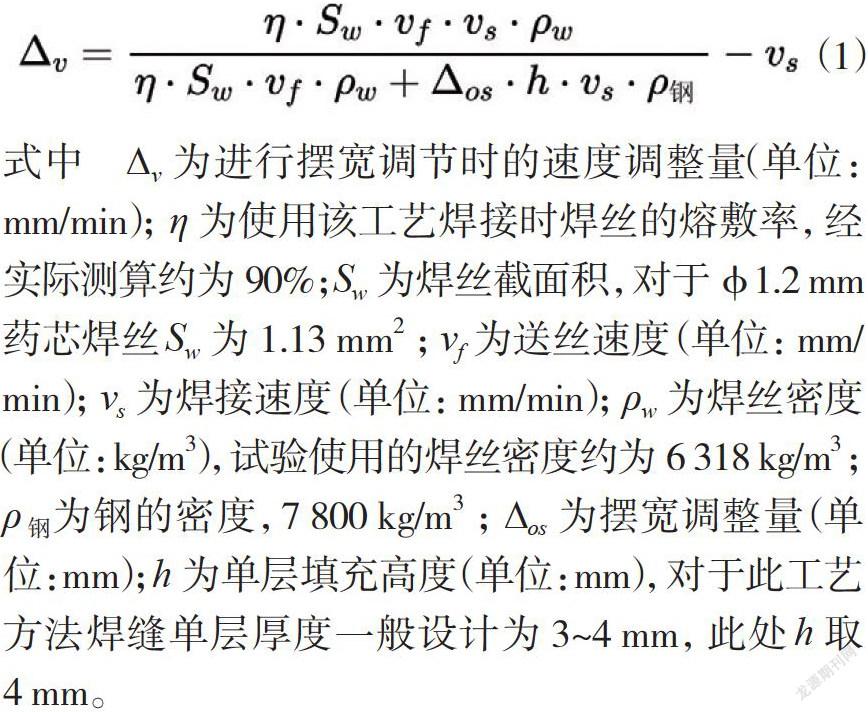

当坡口宽度增大时,增大摆宽的同时也需要减慢焊接速度,以保证焊层填充高度,这给焊工操作带来很大不便,可能会由于某一参数调节滞后而产生焊接缺陷,因此,需建立一种摆宽与焊接速度联动的调节机制。假设两侧坡口角度一致,即宽度变化仅是由组对间隙差异引起的,经过简单推导,可以得到以下联动关系式:

式中 ∆v为进行摆宽调节时的速度调整量(单位:mm/min);η为使用该工艺焊接时焊丝的熔敷率,经实际测算约为90%;Sw为焊丝截面积,对于φ1.2 mm药芯焊丝Sw为1.13 mm2;vf为送丝速度(单位:mm/min);vs为焊接速度(单位:mm/min);ρw为焊丝密度(单位:kg/m3),试验使用的焊丝密度约为6 318 kg/m3;ρ钢为钢的密度,7 800 kg/m3;∆os为摆宽调整量(单位:mm);h为单层填充高度(单位:mm),对于此工艺方法焊缝单层厚度一般设计为3~4 mm,此处h取4 mm。

将该联动关系放入程序中对摆宽调节时的速度调整量进行计算,其中vf、vs、∆os可通过程序读取,其余参数按上述给定进行设置,实现了摆宽调节与焊接速度的同步调整。通过反复试验,使用该算法进行焊接速度随摆宽的同步调节,能够保证焊口宽窄不一时,焊层厚度维持一致。

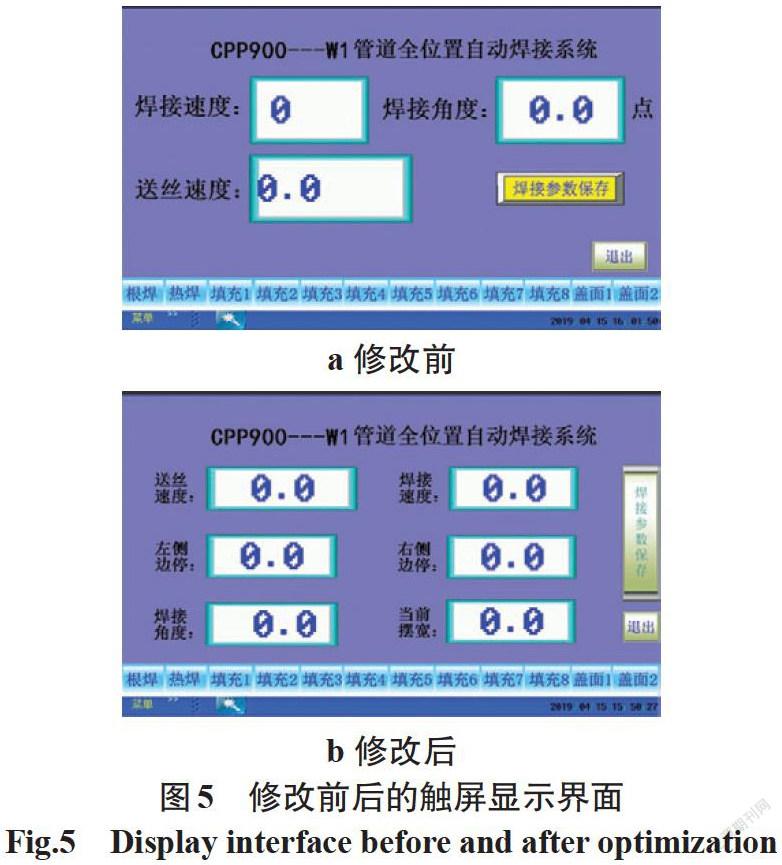

2.1.3 边缘停留调节功能改进

当坡口组对错边量较大,在进行最后一层填充焊时,为保证两侧坡口均熔合良好,需要使电弧在较高一侧坡口停留更长时间,以保证该侧坡口熔合并填入足够的填充金属。原CPP900-W1摆动焊时,两侧边缘停留时间相同,不能单独调节。为适应错边量大的连头口焊接,在每一层的焊接参数中增加一组变量用于分别调节摆动时的左、右边停时间,同时增加触摸屏左右边停时间显示功能,使焊工在焊接时可以根据实际情况对左、右边停时间单独进行调整,并能够通过触屏实时观察当前执行的参数(见图5)。

2.2 焊接工艺优化

2.2.1 焊接工艺参数摸索

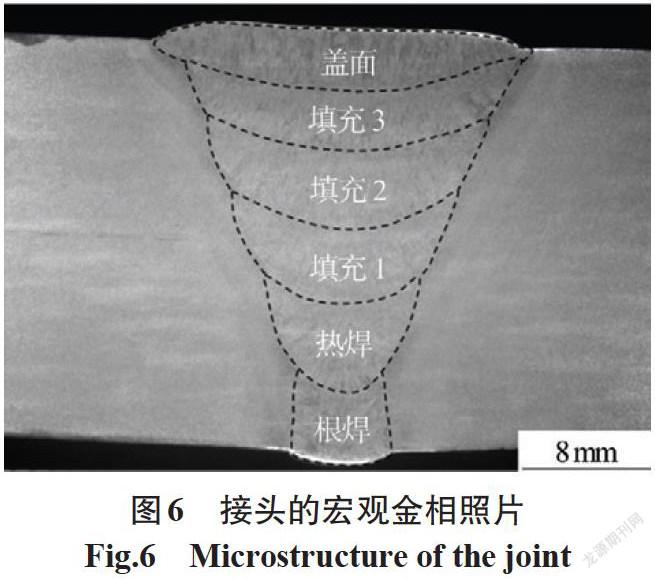

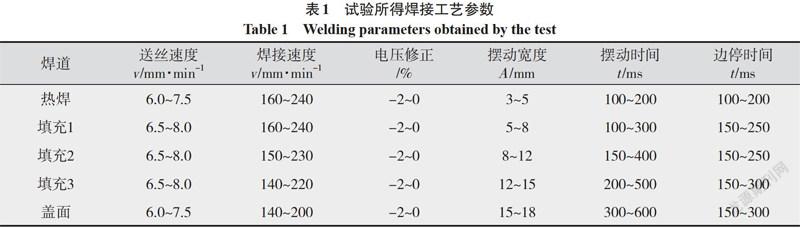

对于试验采用的坡口和壁厚,根焊后需进行热焊1层,填充焊3层,盖面焊1层,接头的宏观金相照片(见图6)显示,各层间和坡口熔合良好,焊層单层厚度适中。通过反复焊接试验对不同位置的焊接参数进行摸索及优化,获得最佳焊接工艺参数,如表1所示。可见,越靠近外层,摆动宽度越大,摆动时间与边停时间增大,焊接速度相应降低;对于同一焊层不同位置,仰焊和立焊位置由于熔池受力状态特殊,为保证焊缝成形及坡口熔合,需将焊接速度与送丝速度设置较小,摆宽、摆动时间、边停时间设置较大,从立焊到平焊位置,焊接速度与送丝速度逐渐加大,摆宽、摆动时间、边停时间逐渐减小。

2.2.2 坡口适应性试验

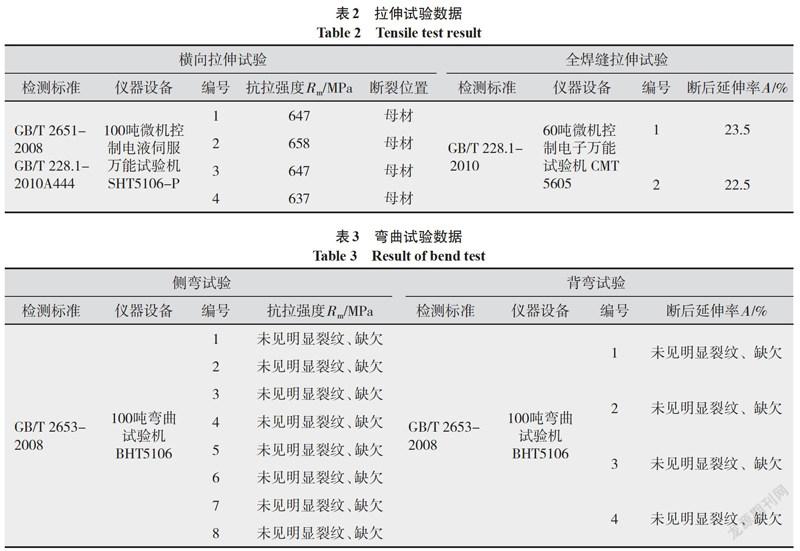

使用程序优化后的CPP900-W1采用上述焊接参数进行坡口适应性试验。按焊接工艺规程允许范围内的极限进行组对,即错边量最大位置达到3 mm,对口间隙最大和最小位置相差2 mm。对焊后接头进行无损检测,RT根据《石油天然气钢制管道无损检测》SY/T 4109-2013评定Ⅰ级合格(验收等级为Ⅱ级),PAUT根据《油气管道工程相控阵检测技术规定》CDP-G-OGP-OP-153-2019-2评定Ⅰ级合格(验收等级为Ⅱ级)。由错边量3 mm位置接头宏观金相(见图7)及对口间隙最大和最小位置接头宏观金相(见图8)可见,接头内各层间及与坡口熔合良好,无明显缺陷。

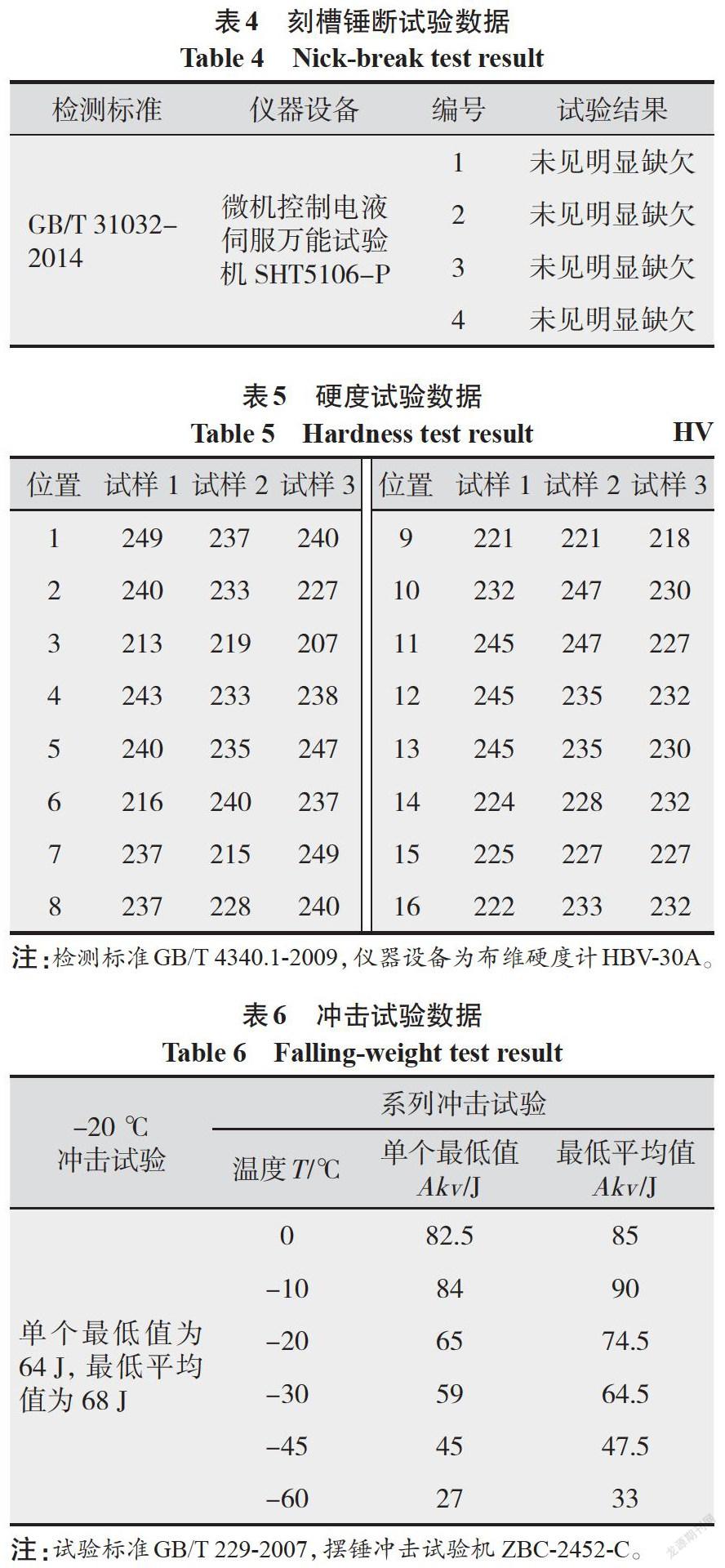

2.2.3 接头性能试验

依据《中俄东线天然气管道工程技术规范》、《油气管道工程焊接技术规定》CDP-G-OGP-OP-081.01-2016-1和国家标准GB/T 31032-2014《钢质管道焊接及验收》对焊接接头进行取样和性能分析试验,检测项目及试样数量为:横向拉伸试样4个、全焊缝拉伸试样2个、刻槽锤断试样4个、侧弯试样8个、背弯试样4个、金相试样3个、硬度试样3个、冲击(-20 ℃)试样36个、系列冲击(0 ℃、-10 ℃、-20 ℃、-30 ℃、-45 ℃、-60 ℃)试样72个。试验数据如表2~表6所示,冲击试验数据量较大,此处不一一列举,表6列出了各组冲击试验的单个最低值和最低平均值。各项力学性能指标均满足相关标准和规范要求。

3 现场应用及后期工作展望

目前,经过升级优化的CPP900-W1设备已在中俄东线北段管道连头焊接中得到广泛应用且效果良好,自动焊焊层缺陷率较低,其合格率可达90%以上。与传统的手工和半自动焊相比,大大降低了焊工的劳动强度,同时焊接效率提高了约50%。在使用CPP900-W1自动焊连头施工中发现,制约连头口焊接合格率的主要因素为根焊质量不稳定,由于管道自动外根焊技术现场应用较少,目前连头口根焊仍采用手工或半自动焊,根焊质量受焊工水平和状态影响极大,高水平的根焊工资源稀缺,用工成本也大幅增加。此外,近年来的管道失效案例证明根焊质量对管道环焊缝力学性能及管道服役安全性影响巨大,管道工程对根焊质量的要求也日益严格。因此,在具备连头自动焊功能的CPP900-W1基础上增加根焊功能,解决管道全位置自动根焊的问题,将成为后续解决管道连头自动焊问题的工作重点。

4 结论

(1)针对管道连头口开口不匀、错边量大的特点,优化CPP900-W1自动焊系统的摆动宽度调节功能、速度调节功能和边缘停留调节功能,能够满足连头口焊接的使用要求,实现了长输管道连头口的自动化焊接。

(2)使用优化后的CPP900-W1自动焊系统开展焊接工艺试验,得到了一套φ1 422 mm×21.4 mm管道自动焊工艺参数;坡口适应性试验表明使用该自动焊系统及焊接工艺能够满足连头口焊接要求,焊缝成形美观、焊接质量满足现场检测标准要求;接头力学性能试验表明,各项性能指标均满足相关规范要求。

(3)CPP900-W1自动焊系统及工艺已在中俄东线北段连头焊接中得到广泛应用,焊接合格率高、降低了焊工劳动强度并大幅提高了焊接效率。

(4)目前管道连头自动焊主要应用于填充和盖面焊接,根焊仍采用手工和半自动焊方式,根焊效率低且质量不稳定,因此在原自动焊基础上开发适用于管道连头应用的根焊功能将成为后面的工作重点。

参考文献:

董连江,丁鹤铭,张东浩. 中俄原油管道二线工程项目施工管理模式[J]. 油气储运,2018,37(1):80-86.

闫臣,王玉雷,薛振奎. 油气管道自动焊技术的发展及展望[J]. 焊接技术,2016(5):83-88.

姜昌亮. 中俄东线天然气管道工程管理与技术创新[J]. 油气储运,2020,39(2):121-129.

刁凤东,孙国瀚,牛志勇,等. 石油长输管道自动焊连头工艺的研究[J]. 石油天然气学报,2019,41(3):27-30.

隋永莉,郭锐,张继成.管道环焊缝半自动焊与自动焊技术对比分析[J]. 焊管,2013,36(9):38-47.

程玉峰. 保障中俄东线天然气管道长期安全运行的若干技术思考[J]. 油气储运,2020,39(1):1-8.

狄彦,帅健,王晓霖,等. 油气管道事故原因分析及分类方法 研究[J]. 中国安全科学学报,2013,23(7):109-115.

帅健,王旭,张银辉,等. 高钢级管道环焊缝主要特征及安全性评价[J]. 油气储运,2020,39(6):623-631.

隋永莉. 新一代大输量管道建设环焊缝自动焊工艺研究与技术进展[J]. 焊管,2019,42(7):83-89.

周军,张春波,齐秀滨,等. 石油、天然气管道焊接工艺现状及展望[J]. 焊接,2011(8):4-9.

蒲明,李育天,孙骥姝. 中俄东线天然气管道工程前期工作创新点及创新成果[J]. 油气储运,2020,39(4):371-378.

黄福祥. 大口径长输管道内环缝自动焊设备及工艺研究[D]. 天津:天津大学,2009:8-15.

袁吉伟,张敬洲,朱文学. 中俄东线长输管道自动焊焊接难点解析[J]. 金属加工(热加工),2020,3:30-32.

鹿锋华,李曾珍,张世杰,等. 管道自动焊典型缺陷焊接预制方法分析研究[J]. 焊接技术,2020,49(4):90-93.

ZENG H L,WANG C J,YANG X M,et al. Automatic welding technologies for long-distance pipelines by use of all-position self-shielded flux cored wires[J]. Natural Gas Industry B,2014,1(1):113-118.

R Ashari,A Eslami,M Shamanian. Effect of weld heat input on corrosion of dissimilar welded pipeline steels under simulated coating disbondment protected by cathodic protection[J]. Journal of Materials Research and Technology,2020,9(2):2136-2145.

BinLiu,Lu-yaoHe,Hai Zhang,et al. The axial crack testing model for long distance oil-gas pipeline based on magnetic flux leakage internal inspection method[J]. Measurement,2017,103:275-282.

張锋,刘晓文,徐欣欣,等. 山区管道自动焊设备与工艺研究[J]. 电焊机,2018,48(2):37-41.

吕健,马子健,王亮. 中俄东线D1422 mm管道自动焊装备应用及分析[J]. 焊接技术,2019,48(6):61-64.

Fernando Moreira Suyama,Myriam Regattieri Delgado,Ricardo Dutra da Silva. Deep neural networks based approach for welded joint detection of oil pipelines in radiographic images with double wall double image exposure[J]. NDT&E International,2019(105):46-55.

张毅,刘晓文,张锋,等. 管道自动焊装备发展现状及前景展望[J]. 油气储运,2019,38(7):721-727.

邓宗生,张贝. 钢管柱全位置自动焊接装置研究及应用[J]. 电焊机,2020,50(4):52-56.

张毅,张锋,李欣伟,等. CPP900-W1 管道自动焊气孔产生原因及解决方法[J]. 热加工工艺,2017,46(19): 256-261.