陶粒混凝土早期抗压性能研究

2021-12-28袁方正袁立月付翼渤王红梅

袁方正,袁立月,丁 黔,彭 飞,付翼渤,王红梅,*

(黑龙江大学 a.水利电力学院;b.建筑工程学院, 哈尔滨 150080)

0 引 言

陶粒具备优异的抗碱集料反应能力,拥有提高陶粒混凝土的使用性能、延长建筑物的使用寿命[1-2]的优点。我国以陶粒混凝土为代表的轻骨料混凝土应用向轻质、高强[3]、耐高温[4]、耐腐蚀等多方向、多功能发展[5]。工业、民业建筑领域向高层、超高层发展,桥梁领域向大跨度发展[6]。采用陶粒作为粗骨料制备的轻质混凝土来取代普通混凝土有效地减轻结构自重,延长建筑工程的使用年限[7-8]。此次试验研究采用陶粒类型为黏土陶粒,其经济实用、节能环保、轻质高强等特点均满足现代建筑需求。陶粒混凝土成分为水泥、砂子、水、陶粒轻粗骨料、掺合料(粉煤灰和硅粉)以及高效外加剂。随着粉煤灰、硅粉的掺入,在混凝土的样制过程中部分粉煤灰和硅粉将吸附在陶粒的表面,包裹着陶粒的胶凝材料的颗粒尺寸分布更加合理,密实性更好[9]。高性能混凝土的制备,对其配合比的设计要求严格,因其构成较复杂,操作不当及环境变化易导致其性能受到影响,对此,优化混凝土的配合比至关重要[10]。 本文为了研究高性能陶粒混凝土各组分的最优掺量[11],确定其最优配合比,设置了5因素4水平的正交试验法来开展实验,5因素分别选取水胶比、砂率、陶粒掺量、粉煤灰掺量和硅粉掺量,分析所制备的陶粒混凝土试块强度发展规律。

1 试验材料及方案

1.1 试验材料及性能

1)水泥:采用天鹅牌P·O 42.5复合硅酸盐水泥,其性能指标见表1。2)细集料:采用天然中粗河砂,饱和面干吸水率为3.8%,其细度模数为2.79,含泥量2.5%。3)粗集料:黏土陶粒,陶粒的基本力学性能指标见表2。4)掺合料:粉煤灰和硅粉。粉煤灰选用黑龙江双达电力设备有限公司的I级灰,其化学成分见文献[12]。硅粉选用意通微硅粉有限公司生产的硅粉,表面积为18 m2·kg-1,其化学成分见文献[13]。5)外加剂:选用黑龙江低温科学研究所生产的高效减水剂,其减水率为25%左右。6)水:选用哈尔滨民用自来水。

表1 水泥的力学性能指标Table 1 Mechanical properties of cement

表2 黏土陶粒的基本力学性能指标Table 2 Basic mechanical properties of clay ceramsite

1.2 配合比设计

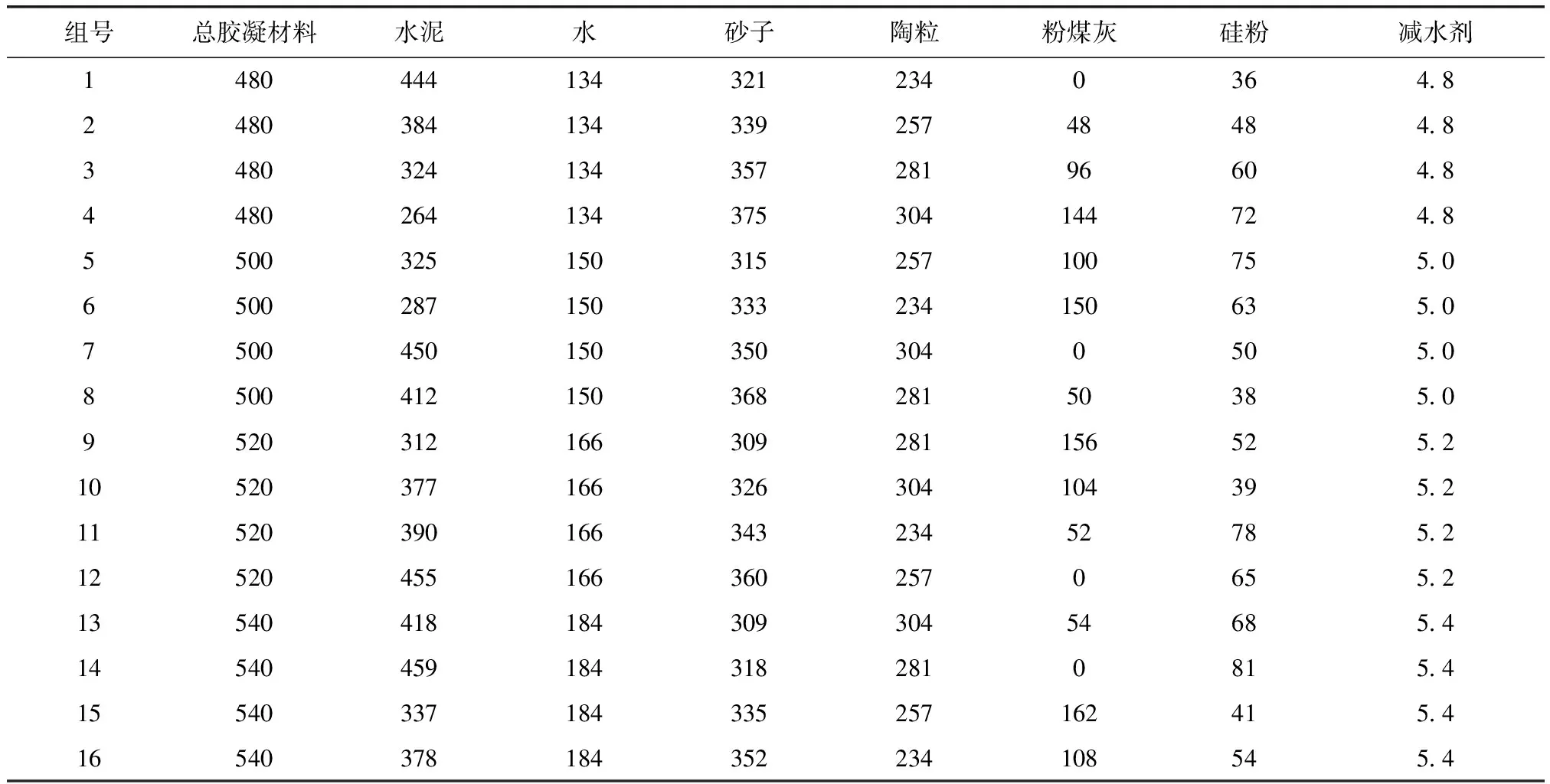

本次试验使用绝对体积法研究4种陶粒占胶凝材料比率(50%、55%、60%、65%)对于不同水灰比(0.28、0.30、0.32、0.34),不同砂率(36%、38%、40%、42%),不同粉煤灰掺量(0%、10%、20%、30%)以及不同硅粉掺量(7.5%、10%、12.5%、15%)制成的轻质混凝土试块抗压强度的影响。采用正交试验,共做16组实验,每组制作3个平行试件,试件尺寸为150 mm×150 mm×150 mm,试验配合比见表3。

表3 陶粒混凝土配合比Table 3 Mixture ratios of ceramsite concrete kg·m-3

1.3 试件制备

搅拌混凝土之前对陶粒进行24 h预湿处理,制备混凝土时提前1 h左右取出,待沥水达到拌合混凝土所需的饱和面干状态。混凝土搅拌完成之后,用混凝土标准试件模具制作标准试块,并用振动台对其震动密实;试块制作完成后在20±5 ℃的环境中静置24 h,然后脱模并放入标准养护室进行标准养护。达到试验龄期后参照《普通混凝土力学性能试验方法》并运用MTS型压力试验机测定其抗压强度。

2 结果分析

2.1 3 d龄期实验结果及分析

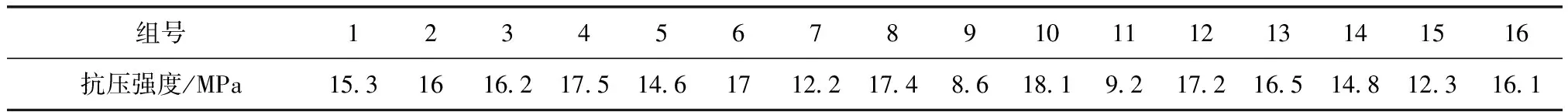

3 d龄期陶粒混凝土立方体抗压强度试验结果见表4。为了使试验结果数据更具有代表性,每组做3个试件,当实际测出的3个强度值中最大值或最小值与平均值之差小于15%时,以平均值作为强度值;否则,则取中间值作为强度值。本试验不考虑非标准试件尺寸效应影响系数。极差分析见表5。

表4 陶粒混凝土的抗压强度(3 d龄期)

由表5可见,影响陶粒混凝土抗压强度的因素依次是水胶比、粉煤灰掺量、硅粉掺量、陶粒占比、砂率。水胶比从0.28增大到0.34时陶粒混凝土试块抗压强度先下降后上升再下降,当水胶比为0.32时其最大均值为18.9 MPa,是因为设计正交试验配合比时,各水平因素之间相互影响[14]。砂率影响最小是因为砂率对混凝土的影响主要是使骨料的总表面积有显著改变,从而对混凝土拌合物的和易性有较大影响,但是无法提供胶结能力。而在抗压实验中细集料颗粒很小,应力集中现象主要发生在颗粒与颗粒之间,细集料对混凝土抗压强度影响很小[15]。陶粒掺量从50%到65%时混凝土抗压强度有所下降,在50%时最大为17.1 MPa,陶粒降低了混凝土的抗压强度[16]。粉煤灰掺量为10%时混凝土抗压强度最大,其强度变化是随着粉煤灰增加逐渐下降。硅粉掺量为10%时混凝土抗压强度最大,其强度变化先上升后下降。粉煤灰与硅粉可与水泥水化产物Ca(OH)2反应生成的水化硅酸钙凝胶,它填补了水泥颗粒之间的空隙,使其改善了界面结构,增加了结合力,提高了混凝土强度[17],但与粉煤灰不同,硅粉过细水量需求较大且掺量过大时混凝土会变得黏稠,导致塌落度和扩展度迅速减小,且易使混凝土发生干缩裂缝影响混凝土强度[18-19]。

表5 极差分析

2.2 7 d龄期实验结果及分析

7 d龄期陶粒混凝土的抗压强度试验结果见表6。通过表7极差分析,影响陶粒混凝土抗压强度的因素依次是水胶比、粉煤灰掺量、硅粉掺量、陶粒占比以及砂率。水胶比从0.28增大到0.34时陶粒混凝土试块抗压强度先下降后上升,当水胶比达到0.34时其最大均值达到22.2 MPa,这是由于粉煤灰和硅粉的掺量影响了试块的抗压强度。砂率对混凝土的影响主要是使骨料的总表面积有显著改变,从而对混凝土拌合物的和易性有较大影响,但是提供不了胶结能力。陶粒掺量从50%到65%混凝土抗压强度有所降低,在50%时最大为20.5 MPa。粉煤灰掺量和硅粉掺量均在10%时达到最优,原因同前。

表6 陶粒混凝土的抗压强度(7 d龄期)

表7 极差分析

2.3 对比分析3 d龄期和7 d龄期试验结果

陶粒混凝土3 d和7 d龄期抗压强度的对比见图1。由图1可见,3 d龄期试块的抗压强度均小于7 d龄期试块的抗压强度。在一定的温度、湿度条件下混凝土熟料矿物随时间的增长不断进行水化反应。混凝土的水化是随着时间的推移在不断深入,生成的混凝土凝胶体填充于毛细孔中,相应地增大了胶空比值,强度不断增高。但是由于粉煤灰的活性较弱,需要一定的碱度才能激发其活性,因此早期并未参与水泥的水化。7 d龄期左右,由于介质中Ca(OH)2浓度加大和向孔隙的渗进能力增强,能与粉煤灰颗粒接触和进行水化反应,所生成的水化硅酸钙凝胶类产物增大混凝土的强度[20]。

图1 陶粒混凝土抗压强度对比Fig.1 Comparison of compressive strength of ceramsite concrete

3 结 论

利用正交试验法设计配合比制备16组轻质陶粒混凝土试块,通过试验研究其3 d、7 d龄期的早期抗压性能,得出以下结论:

1)各变量因素中,水胶比对陶粒混凝土早期抗压强度的影响最大,粉煤灰掺量、硅粉掺量、陶粒占比、砂率影响程度依次减弱。

2)此次试验得到陶粒混凝土最佳配合比为:水胶比为0.32~0.34,粉煤灰和硅粉掺量均为10%,陶粒掺量(绝对体积法)为50%,砂率为40%。

3)适量的粉煤灰和硅粉掺量不仅可降低陶粒混凝土凝固时产生的水化热, 还能提高陶粒混凝土的早期抗压强度。陶粒占比越高,混凝土抗压强度越低,但其质量越低。在工程中应选用适当的陶粒掺量。