叶片缝隙引流对高速诱导轮性能的影响

2021-12-28程效锐李敏李天鹏

程效锐,李敏,李天鹏

(1. 兰州理工大学能源与动力工程学院, 甘肃 兰州 730050; 2. 甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

诱导轮通常被放置在叶轮上游的轴流段来保证离心泵获得优越的空化性能,在石油、化工、航天等工业领域要求离心泵结构更为紧凑,故离心泵转速趋向高速化,此时诱导轮内部能量转换的高效与否直接影响离心泵的稳定运行.部分学者就诱导轮设计参数展开了大量研究.BAKIR等[1]通过试验和数值模拟的方法研究了叶片前缘形状对诱导轮性能的影响.庄宿国等[2]基于型线变化规律对诱导轮进行设计,分析了4种型线方案下诱导轮能量特性和空化特性的变化规律.KARAKAS等[3]研究了诱导轮叶顶间隙变化对等螺距与变螺距诱导轮空化性能的影响规律.程效锐等[4-5]发现诱导轮后掠角和轮毂比对泵空化性能的影响较大.李欣等[6]发现诱导轮安装螺旋静叶后,诱导轮的扬程上升,效率下降,汽蚀性能得到明显改善.卢金玲等[7]通过研究诱导轮时序位置对离心泵性能的影响后发现,扬程随着时序位置的变化呈先增大后减小的趋势,时序位置变化对叶轮与径向导叶间的动静干涉产生影响.杨敬江等[8]通过研究出口环量分布对诱导轮性能的影响,发现二次递增型诱导轮在同等流量下扬程最高,综合性能最好.目前,叶片开缝技术被广泛运用于离心叶轮中,用于改善叶轮流道内流动不稳定现象,很多学者就此结构展开了研究.李随波等[9]发现空间扭曲叶片开缝可改善低比转数离心泵的性能.陈红勋等[10]通过对离心泵进行空化试验发现缝隙引流叶轮较常规叶轮更为有效地抑制了空化现象的产生,并减弱了离心泵的振动.王洋等[11]发现开缝叶片可改善低比转数离心泵叶轮流道内的流动,有效地抑制离心泵空化现象的产生.张文著等[12]发现大流量工况下缝隙引流叶轮离心泵压力脉动和振动较原始离心泵均减小.

目前,学者们对离心叶轮叶片开缝技术已展开了大量的研究,文中在此基础上将开缝技术引入诱导轮叶片,在诱导轮叶片靠近轮缘处设置缝隙,通过改变缝隙的设计参数,研究叶片缝隙对诱导轮外特性性能和空化性能的影响.

1 高速离心泵模型

1.1 物理模型

研究对象为1台低比转数带前置诱导轮的高速离心泵,具体设计参数中,流量Q=8.48 m3/h,扬程H=600 m,转速n=31 590 r/min,比转数ns=46.诱导轮采用圆锥形变螺距结构,其主要设计几何参数中,进口轮毂直径dh1=10 mm,出口轮毂直径dh2=18 mm,叶片数Z=3,轮缘直径Dy=40 mm,叶片进口边后掠角Δφ=150°,叶顶间隙δ=0.3 mm.

1.2 方案设计

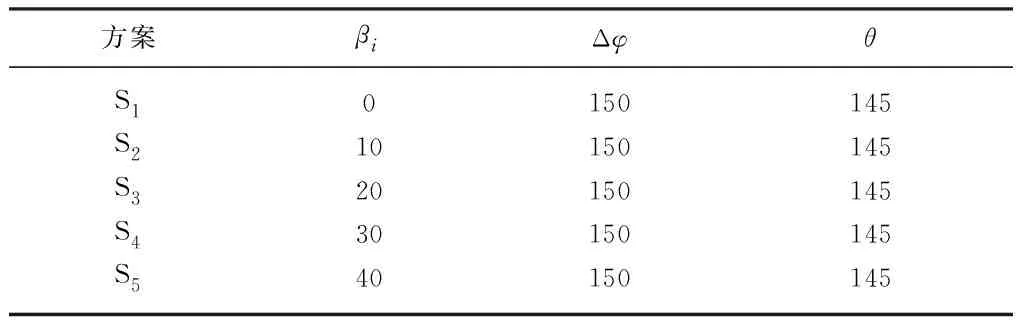

保证诱导轮叶片开缝宽度为1 mm,开缝中心径向半径R1=18.9 mm,通过改变诱导轮开缝角度βi确定各方案缝隙大小,图1为设计方案示意图,图中θ为开缝起始位置与该叶片进口边叶尖沿-ω方向夹角.不同方案下缝隙几何参数如表1所示.

图1 诱导轮叶片缝隙示意图

表1 缝隙几何参数

2 数值计算方法

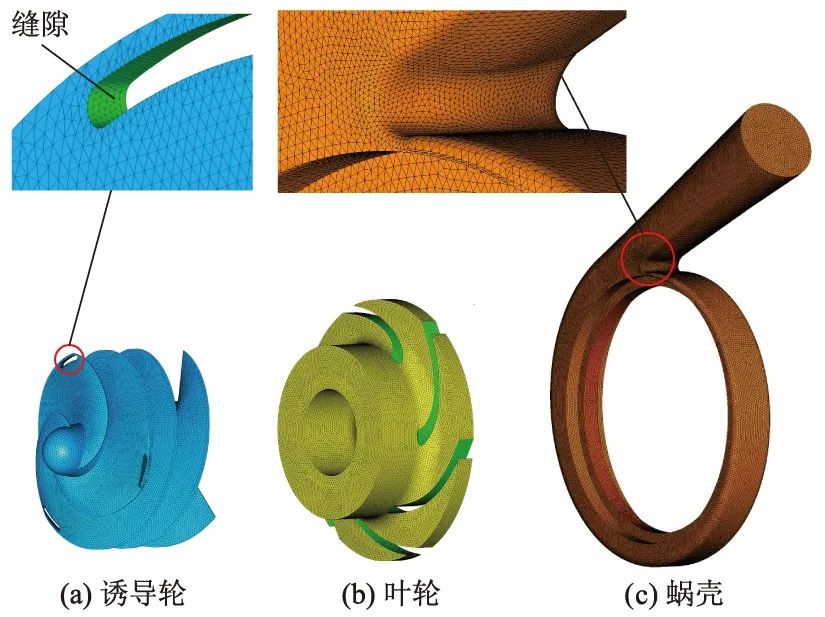

2.1 网格划分

高速离心泵计算域由诱导轮、过渡段、离心叶轮、蜗壳、进出口段组成,如图2所示.考虑到实际流动情况,对泵进出口段分别延伸5倍直径长度,以提高数值计算的精度.整体计算域采用非结构四面体网格进行划分,并对缝隙和蜗壳隔舌等部位进行网格加密.同时,为确保数值模拟的准确性,采用5组网格对未设置缝隙的高速离心泵进行数值计算,发现随着网格数的增加扬程计算值相差很小,最终采用网格数为3.7×107.

图2 主要过流部件网格示意图

2.2 参数设置

采用CFX 15.0 对全流域进行数值模拟,湍流模型为RNGk-ε,空化模型为Rayleigh-Plesset,计算介质为25 ℃清水,进、出口边界条件分别设置总压进口、质量流量出口,通过逐步降低进口压力使泵内发生空化.进口处液体和气体的体积分数分别为1和0.固体壁面边界条件设为无滑移,近壁面采用标准壁面函数,观察残差小于10-5判定求解已收敛.

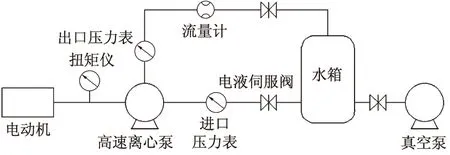

2.3 试验验证

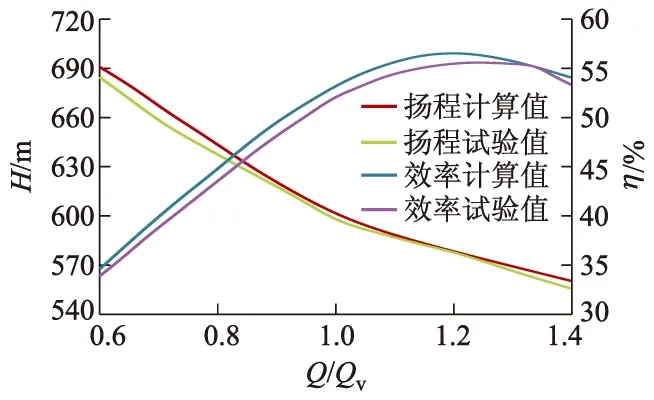

选择方案S1(诱导轮叶片未设置缝隙)高速离心泵为模型泵,进行外特性试验验证.图3为高速离心泵外特性试验验证闭式试验装置.泵的扬程通过进出口压力表读取数值计算获得.扭矩仪与泵轴连接,测量扭矩输入,泵的效率根据输出功率与输入功率的比值得到.图4为不同流量工况下模型泵扬程H、效率η模拟值与试验值对比曲线.图中Q/Qv为相对流量系数.从图中可知,数值模拟得到的扬程、效率值与试验值变化趋势一致,扬程模拟值与试验值误差不超过1%,效率模拟值与试验值相对变化值不超过1.6%.图5为模型泵的空化数σ试验值与模拟值的曲线对比,最大误差不超过2.51%,均在误差允许范围内,说明文中的计算模型和数值方法具有一定的准确性.

图3 高速离心泵试验装置

图4 模型泵外特性曲线

图5 模型泵的空化数值计算与试验数值对比

3 高速诱导轮水力性能分析

3.1 高速诱导轮外特性曲线

图6为各方案在不同相对流量系数下诱导轮的外特性曲线.由图可知,随着相对流量的增大,5种方案下诱导轮扬程随着相对流量系数的增大逐渐下降,效率则呈上升趋势.小流量工况下方案S2—S5(叶片设置缝隙)诱导轮扬程均高于方案S1,大流量工况下5种方案诱导轮的扬程基本持平.这是因为小流量工况下通过缝隙的引入流可带走叶片表面的低压流体,削弱叶片表面流动分离现象,故诱导轮的扬程和效率提高.由图亦可知,大流量工况下诱导轮效率明显下降.这是因为大流量工况下,入口主流的速度值极高,通过缝隙的引入流与主流之间的能量交换加剧,严重干扰了附近区域的流动状态,导致诱导轮内水力损失上升,效率明显下降.

图6 各方案诱导轮扬程和效率随相对流量的变化曲线

3.2 缝隙对诱导轮内部流动的影响

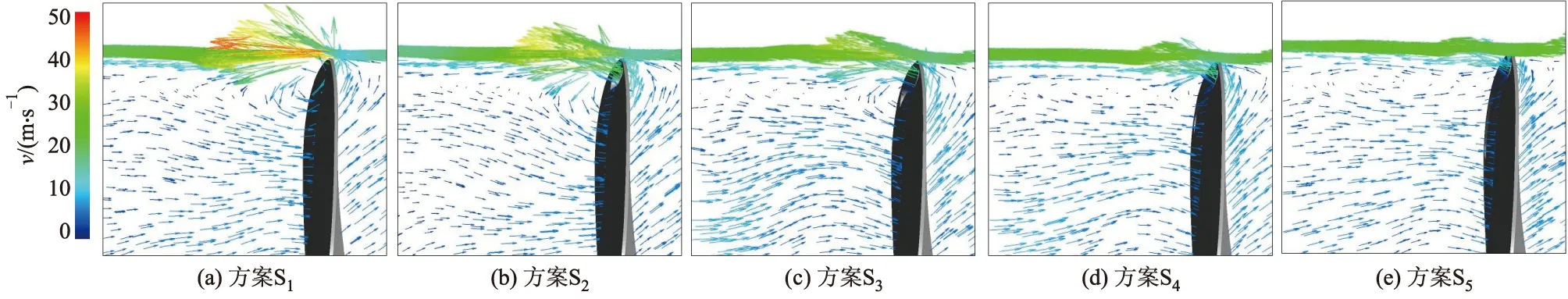

为观察诱导轮叶顶间隙泄漏流与缝隙处引入流附近的流动情况,绘制设计工况下诱导轮叶片吸力面与压力面附近的速度分布图,如图7所示.由图可知,方案S1中诱导轮叶片压力面流体仅通过叶顶间隙流向诱导轮入口上游,由于流体具有较高的速度,通过间隙时与管道壁面(管壁)发生碰撞,速度分布极其不均匀,且泄漏流与诱导轮入口的主流在叶片吸力面进口边靠近轮缘的局部区域形成了稳定的小旋涡,在此处的流体形成的旋涡不易扩散.而方案S2—S5中诱导轮叶片压力面附近的流体可穿过缝隙和叶顶间隙到达诱导轮上游,流体对管壁的冲击力减小,速度分布较为均匀.观察可知,随着缝隙的增大,管壁附近的泄漏流体流动状态更为稳定,但狭长旋涡区在诱导轮入口上游管道中出现.这是因为随着缝隙的增大,流体在缝隙内的挤压程度减轻,因而靠近管壁的流体速度分布均匀,但过大的缝隙会造成过量引入流冲向吸力面,加剧缝隙引入流和叶顶间隙回流与主流间的碰撞,形成较多的旋涡,严重影响了诱导轮上游的速度分布,且叶片未对诱导轮上游流体做功,对此处的流体无束缚能力,涡团的不稳定性骤增.

图7 诱导轮截面内速度分布

4 高速诱导轮空化性能分析

4.1 空化特性曲线

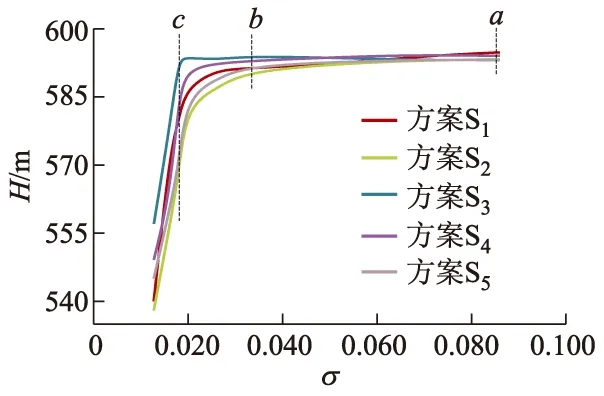

图8为5种方案下高速离心泵空化特性曲线.

图8 高速离心泵空化特性曲线

由图8可知,随着空化数减小,泵的扬程也逐渐减小,说明高速离心泵内部空化会造成扬程的下降,5种方案下高速离心泵的扬程与空化数的变化情况一致.据扬程变化将曲线分为以下几个阶段:① 初生空化阶段(a-b),离心泵的扬程无明显波动;② 发展空化阶段(b-c),此时离心泵的扬程开始出现小幅度下降,线c时扬程已下降3%,离心泵处于临界空化状态(以方案S1为例);③ 完全空化状态(线c以左),空化数σ继续减小,离心泵内发生严重空化,导致扬程骤降.随着空化数的逐渐减小,高速离心泵内部流动不稳定性剧增,造成极大的压力损失,故扬程减小.由此可知,方案S3高速离心泵的空化性能曲线优于方案S1,S2,S4,S5.

图9为各方案诱导轮随空化数的变化曲线.由图可知,诱导轮的扬程随空化数的减小逐渐减小.

图9 各方案诱导轮扬程随空化数的变化曲线

随着空化数的逐渐减小,诱导轮内发生空化的程度也逐渐加重,空泡不断产生和溃灭,流体消耗的能量也大幅度增加,从而诱导轮的扬程下降.当空化数大于0.018时,诱导轮内发生轻微空化,少量的空泡在发展和破裂的过程中,消耗较少的能量,扬程变化较小.当空化数小于0.018时,大量的空泡不断向诱导轮出口蔓延,消耗了流体较多的能量,诱导轮扬程骤降.观察σ=0.013曲线时,方案S3和S4诱导轮的扬程高于原方案,此时诱导轮仍具备一定的做功能力.

4.2 流道内空泡分布

取空泡体积分数为10%的等值面,绘制诱导轮在空化数σ为0.085,0.018,0.013时流道内空泡分布情况,如图10所示.由图可知,随着空化数的减小,流道内空泡的发展呈现出不同的状态.在空化数σ=0.085时,诱导轮叶片前缘位置最先产生空泡,此时为片状空化状态,空泡仅附着在叶片表面形成空穴,空穴尾部为闭合状态.其中,方案S2中缝隙起始位置仍存在极少量空泡位于叶片表面,方案S3,S4和S5中空泡附着在缝隙尾部,且逐渐减小最后趋于稳定.

图10 诱导轮流道内空泡体积分布图

当空化数σ=0.018时,方案S1和S2中,空泡聚集在叶片吸力面并向诱导轮叶片中部蔓延,高转速的流体通过间隙泄漏至诱导轮上游进口部位,呈现大范围的旋涡空化.方案S3和S4中,叶片进口叶根及表面存在附着空化,其中方案S4进口轮毂上游有极小的空化涡带.方案S5中轮毂附近出现了旋涡空化,大量空泡包裹在圆锥形轮毂的进口部位,又称为轮毂涡空化,这是由于多个叶片叶根附近的旋涡聚集至轮毂表面,促进了空化的进一步发展.

当空化数σ下降至0.013时,5种方案的诱导轮流道基本被空泡堵塞,但方案S3和S4诱导轮出口至叶轮进口(过渡段)未有空泡出现.方案S1和S2中不仅在诱导轮流道内产生空泡,诱导轮出口与叶轮进口间的过渡段也被空泡占据,叶轮叶片进口边吸力面上出现空泡附着,诱导轮对流体的做功能力几乎消失,诱导轮出口的扬程不足以为叶轮进口提供足够的能量,导致叶轮入口出现空泡.

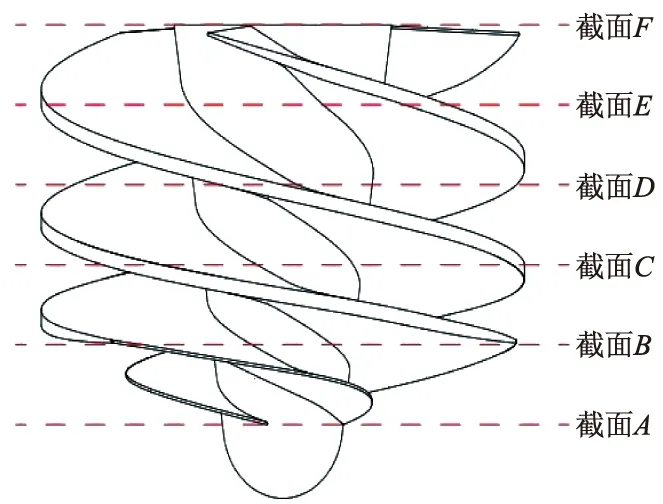

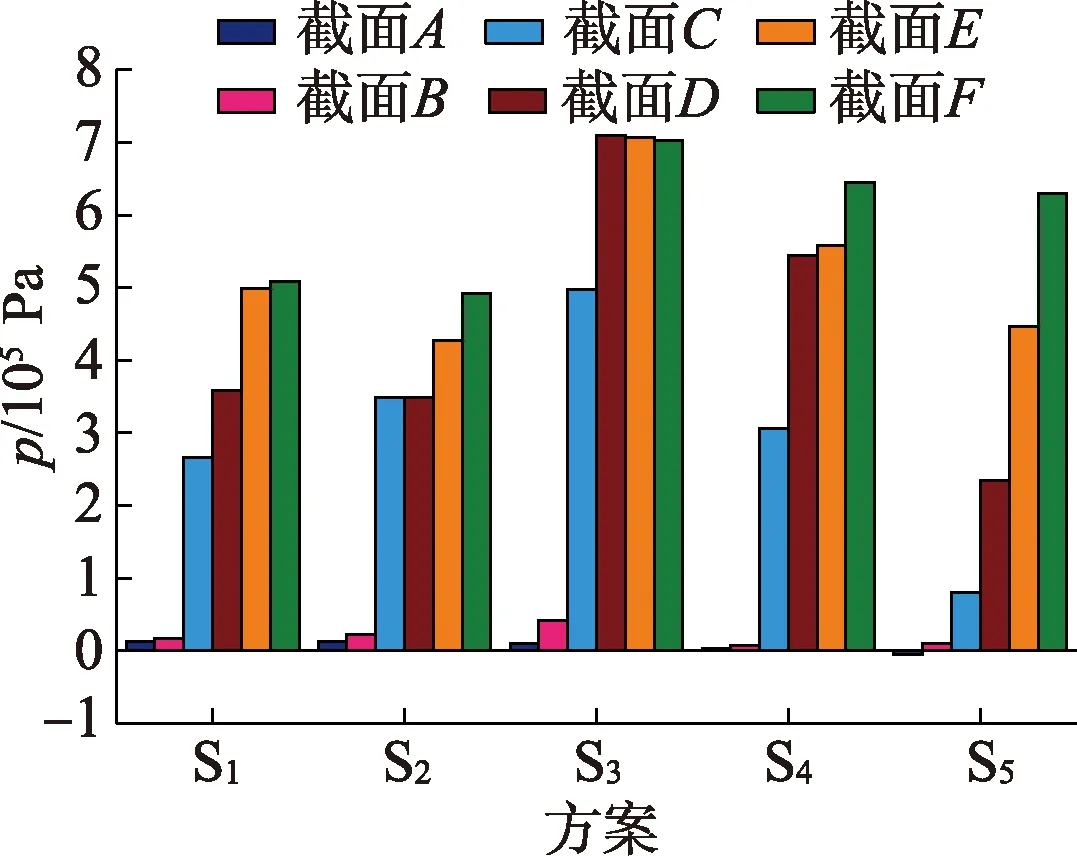

4.3 诱导轮沿轴向不同截面静压变化规律

图11为诱导轮截面示意图,采用切割诱导轮流道的方法,将诱导轮流道分为6个截面,并用字母A-F表示.以诱导轮叶片与轮毂交点为基准,作垂直于轴面间距为5.376 mm的截面,截面A位于诱导轮叶片与轮毂交点处,截面B穿过诱导轮叶片前缘,截面F位于诱导轮叶片出口.取临界空化数σ=0.018时,各方案6个截面上静压值绘制诱导轮各截面静压分布柱状图,如图12所示.由图可知,5种方案下各截面的静压变化趋势基本一致,其中截面C-F静压值由于不同开缝程度导致变化,且方案S3中,截面D,E,F静压值几乎相等.观察柱状图可知,各方案下截面C-F区域诱导轮流道内静压均为上升趋势,即诱导轮中后部位为做功的主要区域.方案S3中诱导轮各截面静压值均大于其他4组方案的截面静压值,诱导轮的做功能力最优.

图11 诱导轮截面示意图

图12 σ=0.018时诱导轮静压分布柱状图

图13为空化数σ=0.018时,各方案诱导轮截面B,F静压分布云图.由图13a可知,轮缘处压力较叶片未进行开缝时压力值有所上升.图13b为截面F静压分布,方案S1,S2,S4和S5中诱导轮出口轮毂附近仍存在低压区,这是由于轮毂附近流体的流动状态不佳,出现旋涡造成局部低压区.方案S3诱导轮出口轮缘处出现高压区,且较S1方案,其他4组方案截面F低压所占区域均减少,高压所占区域均增加.

图13 不同方案诱导轮截面B,F静压分布

5 结 论

1) 诱导轮叶片入口边靠近轮缘处设置缝隙能引起诱导轮流道内压力的变化,改变流道内空泡的分布情况.随着缝隙的增大,初生空化阶段叶片吸力面空泡向缝隙尾部移动.合理设计缝隙的大小,可提升高速离心泵的空化性能.

2) 缝隙可减弱叶顶间隙泄漏流对管壁的冲击,削弱叶片进口边吸力面附近的旋涡,改善该区域的流态,但缝隙过大会导致诱导轮上游靠近管道壁面的位置形成狭长的旋涡区.小流量工况下,缝隙可改善叶片表面的流动分离现象,诱导轮获得更高的扬程.