星载微波探测仪探测头部结构设计及验证

2021-12-27李宁杰熊一帆刘建坤

刘 瑞,刘 楠,李宁杰,熊一帆,刘建坤

(1.上海航天电子技术研究所,上海 201109;2.中国电子科技集团公司第五十二研究所,浙江 杭州 310061)

0 引言

某型号星载微波探测仪采用主被动一体化的探测方式,具有较强的云层穿透性能和全天时全天候的探测特点,利用其开展土壤水含量遥感数据的精确探测,可为我国水旱灾害预警、水资源宏观调控提供重要的数据支撑[1]。星载微波探测仪主要包括大口径可展开天线反射面和探测头部。其中,探测头部承担着微波信号的发射、接收和数据预处理等功能,功能模块多,布局复杂。其结构设计的好坏对探测头部的系统性能、结构工艺性和可靠性有着重要影响;同时,基于振动环境对星上载荷设备的影响,探测头部必须具备承受卫星发射主动段恶劣力学环境的能力[2]。

现有文献主要是针对卫星主承力结构[3-4]和光学类有效载荷结构进行设计[5],而针对微波探测仪类有效载荷的探测头部结构的设计还较少涉及。本文根据某型号星载微波探测仪探测头部的结构设计要求,分析了结构设计的主要难点,总结了为解决这些难点而采取的关键设计方法,包括“∏”字型折叠设计、集成化设计、轻量化设计和短而直接的传力路径设计等方法。通过仿真分析和地面力学试验,对探测头部结构设计的正确性和合理性进行了验证。

1 探测头部组成及设计要求

星载微波探测仪探测头部包括主动部分单机、被动部分单机和结构机构。其单机共含156台:主动部分单机共87台,包括主动馈源单元32台、T/R组件32台、功分器15台和激励器8台;被动部分单机共69台,包括被动馈源单元12台、滤波器25台、被动接收机24台、噪声源1台、功分器4台和预处理器3台。根据卫星总体对载荷的要求,探测头部结构设计的要求如下:

a.收拢包络≤Φ3 500 mm,质量≤350 kg。

b.收拢基频≥35 Hz。

c.结构强度刚度需满足发射阶段抗力学环境要求。

2 结构设计方案

2.1 主要设计难点

探测头部内部单机数量多,装配关系复杂,其结构设计的关键点是在内径Φ3 500 mm整流罩内把156台单机按功能分类集成在一定的空间位置处,同时满足质量轻和结构强度刚度高的设计要求,主要设计难点如下:

a.根据载荷总体要求,主动和被动馈源单元需按线性阵列排列,使得探测头部沿馈源阵列方向长度为7 m,远超整流罩内径Φ3 500 mm。

b.单机数量多,布局空间狭窄,对探测头部集成度要求高。

c.发射阶段力学振动环境恶劣,在开展探测头部减重设计的同时,必须关注结构的高强度、高刚度和传力路径的设计,为各单机提供良好的力学环境。

针对以上设计难点,本文采用了一些结构关键设计方法。

2.2 关键设计方法

2.2.1 “∏”字型折叠设计

在卫星星体坐标系中,原点O位于卫星质心处,OX为火箭发射方向,OY和OZ沿水平方向。星载微波探测仪探测头部位于卫星载荷舱顶板的+X侧,在轨工作状态沿Y向长度达7 m。考虑到卫星整流罩内包络Φ3 500 mm的限制,在发射状态时,把探测头部设计折叠成“∏”字型,其中,中臂直接固定于载荷舱顶板+X侧,另2只臂分别压紧在载荷舱的+Y侧和-Y侧,并与中臂通过展开机构铰链连接。3只臂在轨通过展开机构展成Y向长条型并锁定。收拢后探测头部包络为Φ3 300 mm,满足设计要求。图1所示为探测头部构型,包括星上“∏”字型折叠状态和结构爆炸图。

图1 探测头部构型图

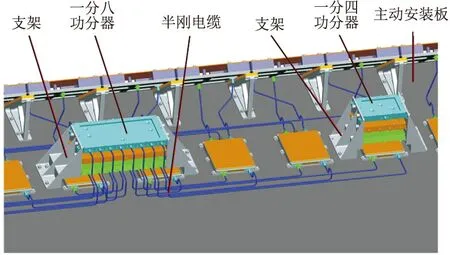

2.2.2 集成化设计

探测头部中的被动馈源阵列(由12台被动馈源单元排列组成)和主动馈源阵列(由32台主动馈源单元排列组成),分别位于天线反射面的焦线及偏焦位置。为缩短电缆长度以降低插损,链路上的主动部分单机和被动部分单机需要分别与主、被动馈源阵列紧密排列,因此需要对探测头部的主动和被动2部分进行集成化设计,以实现空间布局紧凑。探测头部结构集成化设计总体布局侧视如图2所示。

图2 探测头部集成化设计

具体设计细节如下:

a.32台T/R组件沿主动馈源阵列排布方向(Y向)均布于主动安装板上,且与主动馈源单元靠近且一一对应。两者之间采用半刚性电缆连接,长度为100 mm。

b.主动功分器包括3台一分四功分器和12台一分八功分器,半刚电缆走线复杂。如果采用功分器平铺于主动安装板上安装方式,势必造成半刚电缆交叉严重且布局不够紧凑。这里一分四功分器和一分八功分器均采用上下叠加、对称布局的设计模式,以保证T/R组件至一分八功分器和一分八功分器至一分四功分器之间半刚电缆连接的均匀性和对称性。此外,由于半钢电缆数目多,功分器采用上下错位叠加的模式,尽可能保证电缆平铺在主动安装板上,并避免电缆交叉,同时为电缆接头的安装预留操作空间。主动功分器布局如图3所示。

图3 主动功分器布局

c.为了被动接收链路电缆尽可能短和被动部分布局紧凑,把被动部分的单机如被动接收机、噪声源、被动功分器和预处理器都集成安装于被动竖板上,如图2所示。

d.被动接收机包括接收单元和R组件2类单机,为了布局紧凑和防止接收单元与R组件之间信号干扰,接收单元与R组件成对、正反布局于被动竖板上,且接收单元设计有金属屏蔽罩,与R组件通过穿舱SMA电缆连接。

e.被动框架作为探测头部被动部分的主承力结构,起到把被动部分各单机及蜂窝板集成为一个紧凑整体的功能。被动框架被设计成三棱柱结构形式,其中2个面分别与被动馈源板和被动竖板安装,另一个面与主动安装板安装,如图2所示。

f.在主动安装板和被动竖板中预埋集成有热管,除满足了探测头部各单机的热控需求外,也同时提高了蜂窝板的结构刚度。

2.2.3 轻量化设计

根据探测头部质量不大于350 kg的设计约束条件,需要通过多种措施来达到此设计要求。上述的集成化设计方法,在降低探测头部包络尺寸的同时,也降低了其质量。另外,结构上还采取了其他多种方式来实现探测头部的轻量化:

a.主动和被动馈源单元均采用微带天线,在满足电性能的情况下具有质量轻、体积小的优点。

b.各电单机结构壳体均采用强度高且密度低的材料铝合金2A12,并在满足单机强度、刚度和抗辐照前提下进行壳体减重设计。

c.单机的安装板采用质量轻且具有优异力学性能的铝蜂窝夹层板,蜂窝芯子采用铝合金5A02的正六边形有孔耐久蜂窝,蒙皮采用0.3 mm厚的铝合金2A12材料。

d.被动框架和展开机构框架作为主承力部件,由杆件和接头组成。杆件和接头均采用M55J环氧树脂固化碳纤维复合材料,以减轻质量和提高刚度,杆件和接头采用胶结方式固定。同时,优化碳纤维铺层设计使结构成为“零膨胀”结构,以满足结构尺寸稳定性要求。

通过采用轻量化设计方法,测得探测头部样机质量为340.6 kg,小于设计指标350 kg,满足设计要求。

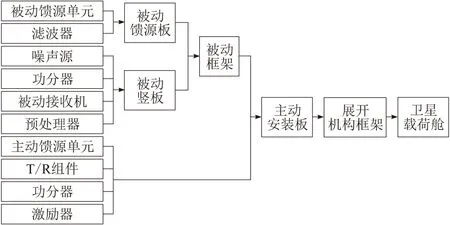

2.2.4 传力路径设计

为了实现传力连续,传力路径短而直接,设计了探测头部的从上至下传力路径,如图4所示。由图4可知,探测头部各单机在发射主动段的过载直接通过结构蜂窝板和碳纤维框架直接传递至卫星载荷舱。

图4 探测头部传力路径

3 设计验证

在卫星发射主动段,探测头部分为三段折叠压紧于卫星载荷舱的+X侧、+Y侧和-Y侧,+Y臂和-Y臂的结构设计基本相同,且在星上安装位置对称,而中臂的结构设计和星上安装位置与两者均不相同;且在压紧状态下,三段臂分别独立地受到星体安装面传递过来的激励作用。因此,为了考核探测头部结构设计的合理性,本文选择探测头部的中臂和+Y臂分别独立进行力学仿真分析和地面试验验证。

3.1 力学环境条件

根据星上探测头部安装位置的响应得到正弦激励输入条件,如表1所示。

表1 探测头部正弦激励输入条件

3.2 仿真分析验证

3.2.1 模态仿真

分别建立探测头部中臂和+Y臂结构的有限元模型,对其进行模态仿真[6]。选取5~100 Hz范围内的共振频率点,结果如表2所示。可以看出,探测头部中臂和+Y臂的基频远大于35 Hz,满足设计指标要求。

表2 探测头部中臂和+Y臂的模态仿真结果

3.2.2 正弦振动仿真

在模态分析的基础上,以3g量级作为仿真输入激励,计算在5~100 Hz范围内探测头部中臂和+Y臂在X、Y、Z这3个方向正弦激励下的响应,结果如表3所示。结果表明探测头部中臂在共振频率点处支撑结构最大加速度可达27.84g,最大位移可达1.66 mm;单机的最大加速度可达41.36g,最大变形可达1.66 mm。探测头部+Y臂在共振频率点处支撑结构最大加速度可达55.55g,最大位移可达2.26 mm;单机的最大加速度可达38.53g,最大位移可达1.86 mm。说明在共振频率附近,探测头部的响应会急剧放大,因此在开展正弦振动试验时需要对输入量级在5~100 Hz内的共振频率附近进行下凹。

表3 探测头部中臂和+Y臂正弦振动响应峰值

3.3 力学试验验证

3.3.1 传感器测点布置

加速度传感器测点位置的选定主要是参考仿真分析结果中响应较大的位置以及各单机的安装面[7],经确定探测头部中臂传感器测点共有54只,+Y臂传感器测点共有38只。由于测点数目较多,本文选择中臂和+Y臂具有代表性的测点进行分析讨论,其分布如图5所示。

图5 加速度测点分布

3.3.2 试验结果及分析

正弦振动试验前后,以0.3g低量级在5~100 Hz频率范围内对探测头部进行预振和复振。主要目的如下:

a.检验探测头部内部、探测头部与振动工装间的连接是否存在不安全因素。

b.测点的加速度传感器工作是否正常。

c.通过观察测点响应曲线共振峰以确定正弦振动试验的下凹频段和量级。

d.获得探测头部在5~100 Hz内的一阶固有频率。通过预振获得的中臂和+Y臂在5~100 Hz内一阶固有频率和仿真值对比如表4所示,可知试验值和仿真值吻合度较高且基频大于35 Hz,满足设计要求。

表4 探测头部中臂和+Y臂的预振试验结果

表4(续)

按表1所示试验条件进行正弦振动试验[8-9],试验后经检查探测头部中臂和+Y臂外观无损坏,无紧固件、电缆和接插件松动,无多余物出现,满足强度设计要求。探测头部中臂和+Y臂各代表性测点的加速度响应峰值统计如表5所示。

表5 探测头部中臂和+Y臂各代表性测点的加速度响应峰值统计

分析表5数据,可得出以下结论:

a.中臂和+Y臂主动部分各单机安装位置处的加速度响应峰值都很小,放大倍数均在1.6倍以内,说明主动部分结构刚度很好。主要原因是主动部分单机安装板位置低,传力路径短,减弱了正弦振动响应的影响。

b.中臂的被动部分各单机在X向和Y向的加速度响应峰值都较小,在Z向的加速度响应峰值较大;+Y臂的被动部分各单机在X向加速度响应峰值较小,在Y向和Z向的加速度响应峰值较大。特别地,中臂39号测点Z向加速度响应峰值达到了13.24g,+Y臂19号测点Y向加速度响应峰值达到了15.11g,+Y臂19号测点Z向加速度响应峰值达到了19.91g,+Y臂33号测点Y向加速度响应峰值达到了17.38g。响应放大倍数较大的主要原因是被动部分单机的布局位置相对激励面的距离较远,后续工作需要优化设计被动部分的结构以提高刚度和降低被动部分单机的振动响应。例如,在质量许可之内,通过适当增加被动框架加强筋和增加被动馈源板和被动竖板厚度的方式来实现。

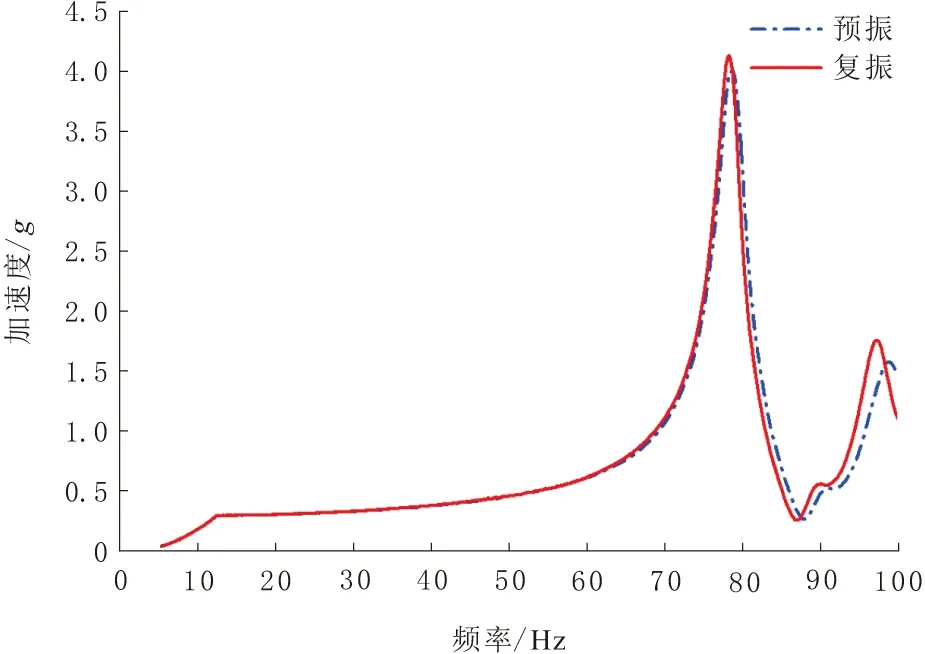

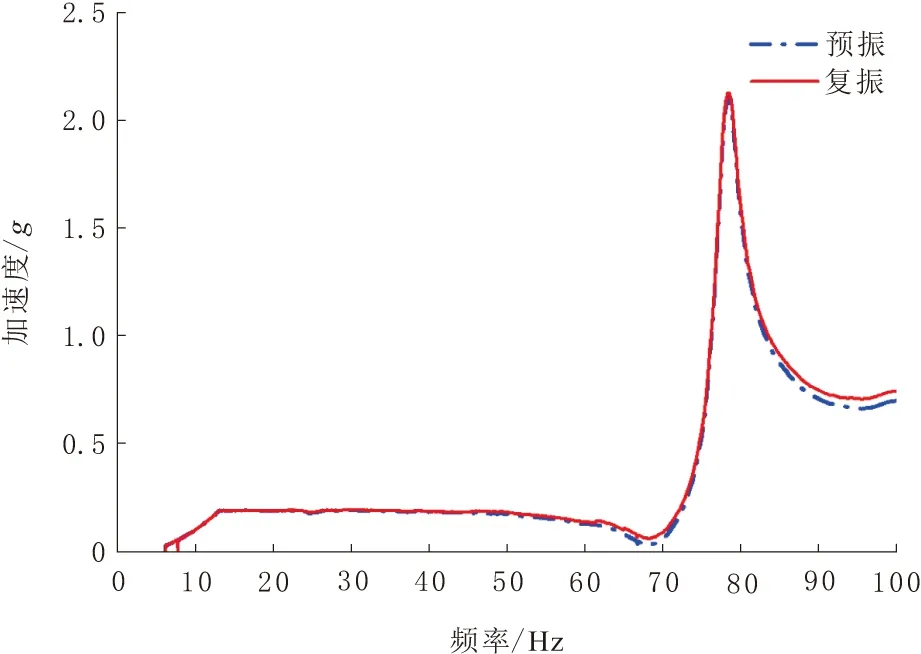

对比代表性测点预振和复振加速度响应曲线的吻合度,是检验探测头部结构力学特性的重要手段[10]。图6是探测头部中臂39号测点Z向预振和复振的加速度响应对比曲线,图7是探测头部+Y臂19号测点Y向预振和复振的加速度响应对比曲线。由图可知,2个代表性测点的加速度响应曲线吻合度良好,且共振峰值的频率和大小均无明显变化,说明正弦振动前后探测头部力学特性基本无变化。

图6 中臂39号测点Z向预复振加速度响应对比曲线

图7 +Y臂19号测点Y向预复振加速度响应对比曲线

经开机测试,试验前后探测头部的电性能测试结果均正常且一致性良好,由此可见探测头部经受住了力学振动试验的考核。

4 结束语

按照某星载微波探测仪探测头部收拢包络、质量、收拢基频和抗力学环境等设计要求,针对探测头部结构设计的难点,采用了“∏”字型折叠设计、集成化设计、轻量化设计和短而直接的传力路径设计等关键设计方法,开展了探测头部详细的结构设计,并通过仿真分析和正弦振动试验对结构设计方案进行了验证。设计及验证结果表明:

a.该设计有效降低探测头部质量和包络尺寸,通过样机的研制,测得探测头部样机质量为340.6 kg(小于设计指标350 kg),收拢包络为Φ3 300 mm(小于设计指标Φ3 500 mm),均满足设计要求。

b.正弦振动试验结果显示收拢状态探测头部中臂基频为78.2 Hz,+Y臂基频为74.1 Hz,均大于35 Hz,满足设计要求,同时仿真分析结果较好地预测了试验结果。通过对响应数据的分析,为仿真模型的修正和开展探测头部结构薄弱点的优化设计提供了依据。

c.力学仿真分析和地面试验结果验证了探测头部在刚度和强度方面满足发射段抗力学环境要求。

通过探测头部力学仿真分析和正弦振动试验,验证了探测头部结构设计的正确性和合理性,解决了探测头部小型化、轻量化和高刚度的技术难点。