球团矿配加镁质添加剂实验研究

2021-12-26袁蛟龙

袁蛟龙

(唐钢国际工程技术股份有限公司,河北 唐山 063000)

近年来,外购铁矿粉各项冶金性能指标呈下降趋势,烧结矿质量和产量都受到一定的影响,铝含量升高,因而烧结矿中需要配入过高的含MgO熔剂,但是烧结矿的MgO含量过高对烧结矿产质量和冶金性能不利,为确保高炉炉渣的流动性,满足高炉炉渣的镁铝比,在不增加烧结矿MgO含量的基础上,这就需要提高球团矿中MgO含量。

球团矿配加镁质添加剂,在保证竖炉正常生产情况下,提高球团矿中的MgO含量,可以改善酸性球团矿的软化性能,由实验得出,高镁球团矿比较低镁球团矿,高镁球团矿球团软化温度提高约80℃,降低软化区间约19℃,使烧结和球团的软化温度更接近,高炉软熔带更窄,有利于降低高炉压差,提高煤气利用率,降低燃料比,高炉顺行。

1 高镁球团矿优势

MgO作为一种高熔点的难熔氧化物(其熔点高至2800℃),在烧结过程中,往往只能增加燃料配比,使MgO矿化。本实验通过把烧结矿MgO转加至球团,使烧结过程需要的温度降低,从而降低烧结固体燃料消耗,促使烧结氧化性气氛增强,增加烧结矿的铁酸钙液相,降低烧结矿的FeO,提高烧结矿还原性,从而降低高炉燃料比。

还原膨胀指数RSI是球团矿冶金性能中非常重要的一项,影响球团矿还原膨胀指数的主要因素有F含量、碱金属、碱度,TiO2、MgO的含量也有一定影响,在同等条件下,提高MgO的含量,有利于改善酸性球团矿软熔性能,也有利于降低球团矿RSI值,在条件允许的情况下,如果能将酸性球团矿MgO含量提高至3.0%,对改善高炉指标和提升球矿质量有利。

2 球团添加镁质添加剂实验条件

(1)镁质添加剂配比3.5%,生球强度≥1.2kg/球,落下强度≥6次,生球的均匀性和成球速度均满足竖炉生产要求。

(2)烘干床温度控制500℃±10℃。

(3)燃烧室温度控制1050℃±10℃。

(4)根据物料平衡性,竖炉正常生产8h后开始降低烧结矿中MgO。

3 实验地点

某炼铁厂12m2竖炉、230m2烧结、750m3高炉、1050m3高炉。

4 实验结果和参数分析

经过一个月的生产实验,各项指标和实验结果见表1、表2、表3。

表1 镁质添加剂成分及指标

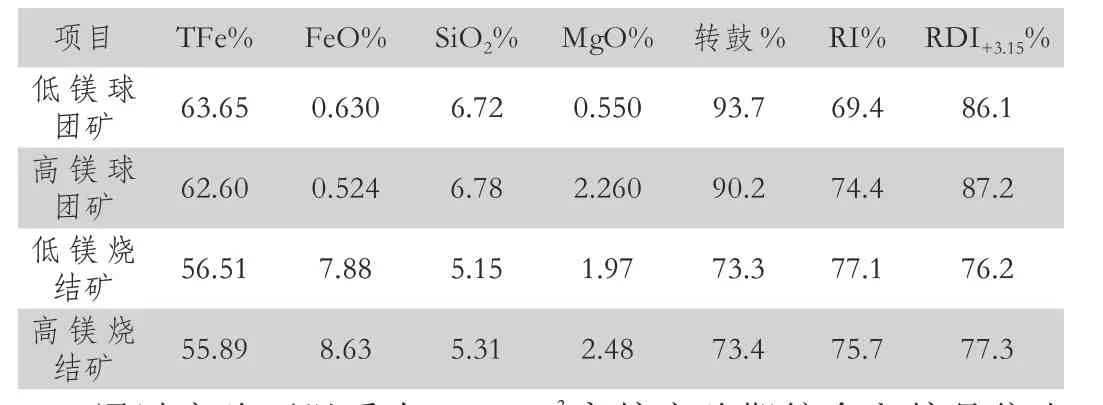

表2 球团和烧结矿成分及冶金性能

表3 实验对比结果

通过实验可以看出,1050m3高炉实验期综合入炉品位上升了0.24%,按照理论值1%品位影响2%燃料比计算,影响燃料比下降2.56kg/t,1050m3高炉较基准期燃料比实际下降了4.31-2.56=1.79kg/t;750m3高炉实验期综合入炉品位上升了0.04%,按照理论值1%品位影响2%燃料比计算,影响燃料比下降0.42kg/t,750m3高炉较基准期燃料比实际下降了1.45-0.42=1.03kg/t;燃料比均呈下降趋势。

较基准期相比,1050m3高炉煤气中CO2值升高0.57%,750m3高炉煤气中CO2值上升1.28%,CO2利用率上升。

球团矿中配入镁质添加剂后,即球团矿中MgO含量增加后,所对应的竖炉焙烧温度相对提高了100℃~150℃,高镁球团转鼓强度较低镁球团降低3.5%。

在试验期间,球团矿中由于用3.5%的镁质添加剂取代了约2%皂土,导致球团矿MgO含量升高,随着MgO的增加,球团矿的高温还原性得到了改善,这是因为生成的钙镁橄榄石阻碍难还原的钙铁橄榄石和铁橄榄石形成。

由于MgO含量增加,竖炉在焙烧过程中形成稳定的MgO·Fe2O3液相,还原时发生Fe2O3转变成为Fe3O4的量减少,由于晶格变化所产生的应力相应降低,还原膨胀性改善。MgO升高后,高炉内高熔点的MgO·Fe2O3量将增加,软熔温度会升高,软熔区间变窄,使得球团的熔滴性能和荷重软化性能明显改善。

实验得出,MgO提高对球团转鼓强度不利,但有利于改善球团矿的冶金性能,保证高炉冶炼的顺行,降低高炉能耗。

5 成本分析

使用3.5%镁质添加剂替代皂土的的情况下,以年计划单价进行成本核算,成本分析见下表4、表5、表6。

表4 球团矿成本

表5 烧结矿成本

表6 铁水成本

通过上表可知:A+E方案,即球团矿配加镁质添加剂,降低烧结矿MgO含量,有利于铁水成本的降低,同时有利于高炉燃料比的下降。

6 结论

(1)高MgO球团具有良好的冶金性能,试验期较基准期还原度上升了5%,低温还原粉化指数上升了1.1%,冶金性能的提高,有利于提高煤气利用和降低燃料比,高炉的稳定顺行。

(2)提高MgO对球团转鼓强度不利,试验期较基准期降低了3.5%。

(3)试验期较基准期1050m3高炉和750m3高炉燃料比分别降低1.79kg/t和1.03kg/t,说明高镁球团矿有利于高炉燃料比的降低。

(4)采用镁质球团添加剂提高酸性球团矿的MgO含量,从而降低高碱度烧结矿的MgO含量,是高炉炼铁进一步获得高产、优质、低耗的一个技术措施。