建立焦炭评价办法及应用实践

2021-12-26李斌

李 斌

(陕西龙门钢铁有限责任公司,陕西 韩城 715400)

铁前成本在长流程钢铁生产中占比达到80%,而低成本是企业竞争力的核心,因此铁前工序在钢铁企业中的重要性不言而喻。而影响炼铁工序生产中焦炭质量占比35%,含铁原料占比20%,生产组织占比10%,设备管理占比20%,操作技术占比15%,其中焦炭质量在整体影响过程中占比最大。炼铁操作人员一直追求低水分、低灰分、低硫、高固定碳、好的冷态强度、好的热态指标、适宜的粒级组成的“三低、一高、两好、一适宜”的焦炭质量,但在生产实际中很难保证所有指标都达到理想值。受到优质炼焦煤资源逐步枯结、焦化企业追求利润最大化的制约,焦炭的众多指标此高彼低,如何从众多的焦炭指标来评价焦炭的整体性能,是当代炼铁人及管理人员所期望的。

1 建立评价机制

1.1 确定焦炭各指标评价基准及评价范围

焦炭的理化性能检测有6大类30个小项,针对高炉生产公司目前对焦炭质量指标的检测主要是工业分析(水分、灰分、挥发分、固定碳、硫)、物理性能检测(M40/M25、M10)、冶金性能检测(CRT、CSR)、粒级组成。为尽可能将现有焦炭纳入评价体系,所以需参照当期所供应焦炭质量指标来选择。

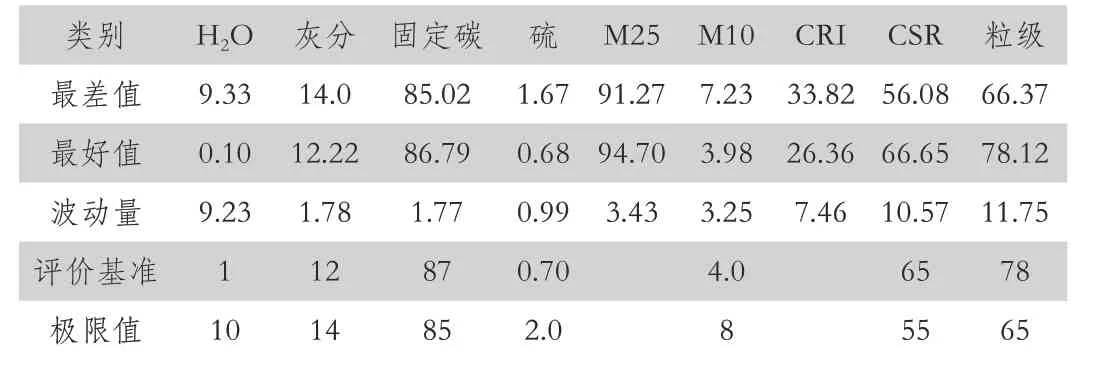

表1中对全部焦炭指标进行了统计,对最好值、最差值进行取整操作,作为基准值、极限值,确定评价范围。但是部分指标为成对出现指标,如M25与M10,CRI与CSR,为减少重复测算影响评价结果,对于成对出现的指标只取其中一项, M25与M10仅取M10作为评价指标,CRI与CS仅取CSR作为评价指标。依据行业内同级别高炉对焦炭指标的要求、高炉炉容,结合高炉生产实际情况,CSR在65%以上对高炉指标提升的贡献量不大,太高造成资源、成本的浪费,所以调整CSR基准值为65%。干熄焦水分一般小于1%,调整水分基准值为1%。

表1 当期10种焦炭指标区间及基准值(%)

1.2 确定焦炭各指标权重

1.2.1 冷态强度、热态强度

焦炭是高炉料柱的骨架,料柱透气性的保障性物料。M25、M10是对焦炭在冷态下强度的检验,但是最终的衡量指标确是经过转鼓破坏后的焦炭粒度,即焦炭在经过一定的冷态环境下破坏之后也要保证有足够的粒度;CSR、CRI也是对焦炭粒度的检验,与前者不同的是在模拟高炉软熔带冶炼状态下的检验,最终的衡量标准也是对焦炭粒度,是对焦炭粒度在高温冶炼条件下的检验。

就目前的技术状况来判断,作为高炉炼铁骨架作用的数量至少要220Kg/t~250Kg/t左右,焦炭的这一作用目前尚不能为其它燃料所代替,基于其重要作用,设定强度指标占总评价比重的40%,其中热态指标20%、冷态指标20%。

1.2.2 焦炭粒级

近年来,随着高炉大型化、高富氧、大喷吹,焦炭粒级组成逐步成为炼铁工作都对焦炭质量评价核心内容,入炉原始粒级对焦炭劣化后粒级组成有较大影响,若冷态、热态强度稳定,原始粒级越大,则在风口区焦炭粒级组成越好,亦是影响高炉透气性、透液性的关键,设定粒级指标占总评价比重的10%。

1.2.3 灰分、固定碳

灰分是焦炭的重要指标,首先灰分增加其固定碳含量降低;其次焦炭结构中因碳素和灰分的胀系数不同,在高温作用下产生内应力,使焦炭碎裂,造成焦炭强度降低;第三是灰分大部分是SiO2和Al2O3等酸性氧化特,因此焦炭灰分增加必须增加碱性熔剂用量,从而使渣量增加、燃料比升高;第四是灰分中的SiO2,Al2O3遇到K2O,Na2O等时会发生反应形成低熔点的矿物白档石,钾霞石等,体积膨胀30%造成焦炭严重劣化。

焦炭作为高炉生产的发热剂与还原剂,固定碳含量高,其发热量高,能够为高炉生产提供更多的热量,同时单位重量焦炭所提供的还原剂也多,利于燃料比的降低,但焦炭的这个作用可以用喷吹代替燃料予以代替,将焦炭固定碳评价比重定为15%。而灰分升高而造成碱性熔剂用量增加、渣量增加、燃料比升高是不可避免的,所以灰分的权重定为10%。

1.2.4 硫含量

高炉冶炼过程中,高炉炉料带入炉内的硫,大约有20%~25%的硫由含铁炉料带入;大约75%~80%的硫来自焦炭,所以焦炭是炉料中硫的主要来源。其负面影响有,一是硫负荷大幅增加使硫负荷升高,为了满足生铁质量要求,势必需要适当提高炉渣碱度,保证炉渣脱硫能力,由于渣碱度提高,增加了碱性熔剂用量,使单位生铁渣量增加,影响了料柱透气性,使入炉风量降低,冶炼强度降低;二是因增加熔剂后,增加熔剂用量后也使综合入炉品位有所降低,使产量降低、燃料消耗升高;三是直接影响到高炉生铁质量为脱S增加热量消耗。依据行业经验,焦炭硫含量每升高0.1%,焦比升高1.5%,结合实际进购指标,硫含量的波动范围较大,其权重定为20%。

1.2.5 水分

焦炭水分主要为游离水,在100℃以上时蒸发,且焦炭在块矿带的停留时间超过2小时,对高炉生产的影响表现在水分波动调整焦炭负荷时造成炉温波动。但在若水分较高冬季若水分较易造成顶温低,布袋放灰困难,因此在行选择焦炭,应尽量降低水分及波动,尤其在冬季更要做好水分控制。所以在确定水分权重时,夏季可适当低些,取5%,冬季根据顶温情况进行适当调整。

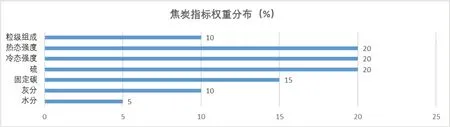

依据各焦炭各指标对高炉生产的影响,最终确定各指标权重(见图1),冷却强度权重20%、热态强度权重20%,粒级组成权重10%,硫含量权重20%,灰分权重10%,固定碳权重15%,水分权重5%。

图1 焦炭指标权重分布

1.3 形成评价办法

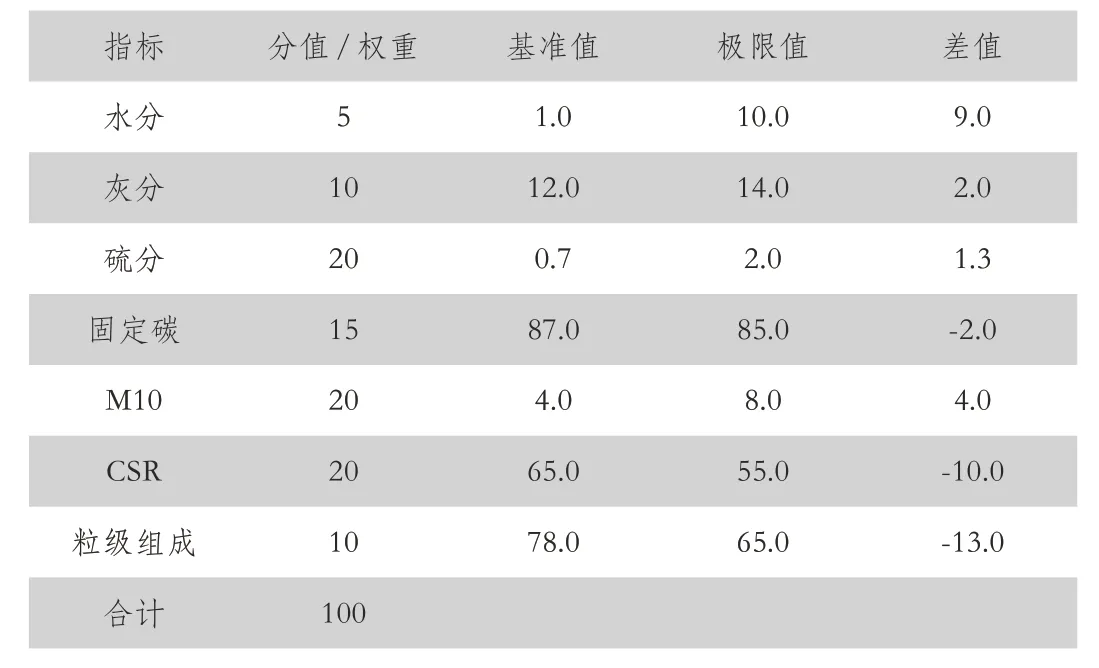

依据指标权重建立百分制评价办法,将基准值设为满分,极限值设为0分,采取退分制的原则建立评价办法如下。

表2 焦炭评价办法

2 焦炭评价体系运行效果

2.1 为焦炭分级使用提供依据

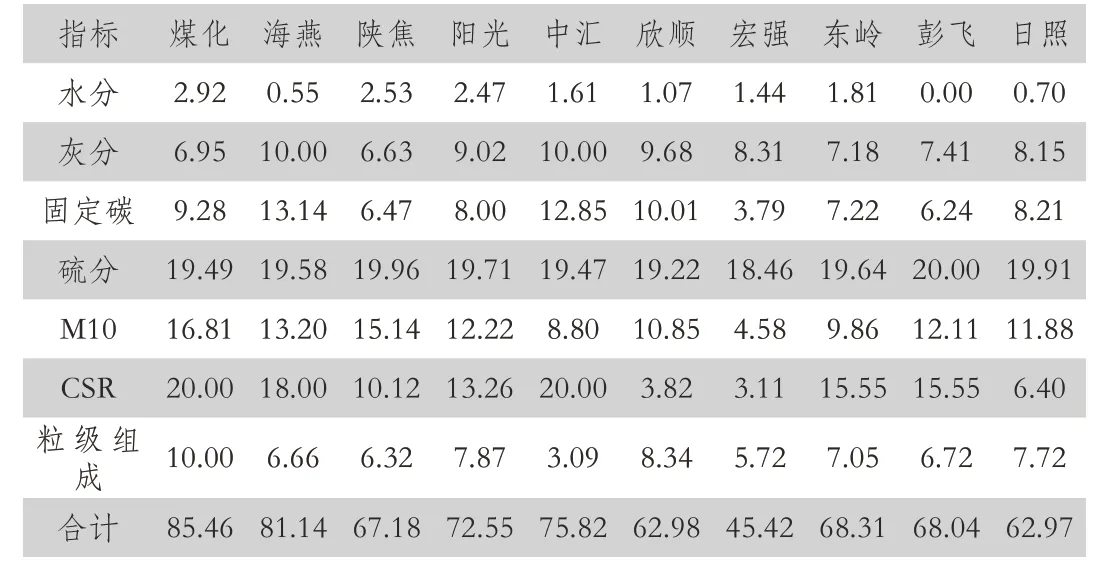

从表3可以看出,在所供应的焦炭中,煤化、海燕、阳光、中汇评分相对较好,高于70分,暂定其为主流焦炭,其余为补充焦炭。

表3 2019年1~4月份焦炭评价结果

2019年5 月份以后,通过利用焦炭评价办法,对进购焦炭指标进行全面评价,评分较高的优先在3-5#高炉(1800m3)使用,剩余部分供1-2#高炉(1280m3)使用,对于评分低的焦炭全部在1-2#高炉使用,为焦炭分级入炉提供了依据。

2.2 形成焦炭质量管理倒逼机制

通过评价评比,若某种焦炭评分较低,及时约谈供应商并提出改进要求,确保焦炭质量满足生产需求。通过焦炭评价办法形成管理倒逼机制后,焦炭指标持续向好,水分降低了1.04%,灰分降低了0.05%,CSR提高了3.27%,大于40mm粒级占比提高了6.54。整体评分达到90分以上,较评价办法运行前提高了13分,为高炉稳定顺行,经济技术指标稳定提升奠定了基础。

2.3 形成焦炭品种淘汰机制、稳定焦炭品种

通过与焦炭企业持续运行“双沟通”机制,一方面把焦炭对高炉生产的作用及影响形成课件,进行行巡回宣讲,提高焦炭企业从领导班子到操作人员对焦炭质量重要性的认识;另一方面焦炭质量出现波动时,及时进行沟通协调,共同查找原因进行提质,有效降低焦炭的质量波动。通过持续改进,到2020年5月份后,焦炭品种由最多时的14种/月,稳定到6-7种/月,整体评分结果稳定在90分以上。

3 结语

焦炭作为高炉工序的重要燃料,其每一个指标都对高炉生产有都或多或少的影响,根据炉容及区域资源情况建立相适应的评价办法,可以清晰的反应出焦炭的整体质量水平,有助于操作人员及时发现焦炭质变化进行合理调剂,实现高炉的长期顺行。从管理上进行推动,长期运行焦炭评价机制,形成质量提升倒逼机制,为焦炭的采购、高炉分级使用、淘汰不合格供方提供依据,督促焦炭质量改进创造良好的供应氛围。通过焦炭评价办法的长期运行,可促进焦炭质量的稳步提高,为经济技术指标的提升创造条件。