提高竖炉产能的生产实践探讨

2022-06-04邓印华

邓印华,汪 凯

(金冠铜业分公司,安徽 铜陵 244100)

竖炉为冷铜熔化设备,采用分批进料、连续熔化的生产方式,可大幅度提高产量及热效率(可达50%~60%),用于熔化电解残极和不合格阳极板,熔化后的铜液经出铜口及溜槽流进保温炉。金冠铜业分公司竖炉的设计生产能力为40 t/h,但由于受非连续进料作业方式等因素影响,目前熔铜速率为12 t/h左右。在生产初期,竖炉存在检修周期长、炉期短、产量低等诸多问题,为了使竖炉产能最大化,在生产能力受限的情况下,如何提高竖炉的有效炉期寿命就成了亟待解决的问题。

1 竖炉近年来运行基本情况及存在问题

竖炉于2012 年12 月份投入生产使用,生产初期频繁出现卡料、烧嘴堵塞、炉内掉砖、烧嘴砖烧蚀等问题,炉期寿命仅有1 个月,作业率低下,产能受到限制。后来,对竖炉进行了一系列的操作优化和改进,竖炉炉期寿命提高至2 个月左右,但上述问题未得到根本解决,炉期寿命仍存在较大提升空间。为了进一步提升竖炉产能,创造更多经济效益,金冠铜业分公司双闪精炼车间从2017 年开始开展专题攻关。

2 生产改造实践

2.1 炉体掉砖问题

竖炉炉型结构为下部收缩的圆柱形,本体分上部筒体和下部筒体,通过法兰连接在一起,为了防止冷料撞击炉子,在上部筒体的上端设置了一圈高度为1.5 m 的防撞铜块[1]。

竖炉分别于2015 年12 月20 日和2020 年3 月22 日出现两次较大规模的掉砖现象,其中第二次掉砖现象发生正值竖炉整体翻新炉期尾期,掉砖数量较多,对竖炉的正常生产造成巨大影响。通过对炉底掉砖进行测量,并根据竖炉砌筑图纸和现场照片判断,发现脱落的砖正是位于竖炉进料口区域防撞铜块下方的炉体砖,即L27 碳化硅砖,具体位置为竖炉加料小车正对面。

针对第二次竖炉掉砖问题,经过现场停炉检查,发现正对加料口的4 块防撞铜块的紧固螺栓出现不同程度的松动,部分防撞铜块位置偏移下沉。根据现场情况以及调查分析,判断此次竖炉掉砖原因为竖炉进料口防撞铜块松动,使得防撞铜块下沉,对其下方的炉体进行挤压,导致了炉体砖移形错位。又因错位位置正好为竖炉加料时残极冲击点,造成此处炉体砖被撞击频繁,导致该处炉体砖松动脱落,从而致使周围炉体砖也发生了松动移位,且使竖炉炉底频繁出现掉砖、断砖现象。

为了彻底解决炉体进料口区域掉砖问题,通过与国内其他具备竖炉工艺的冶炼厂及炉体砌筑施工单位进行交流,最后决定在现有进料口防撞铜块以下增设一圈防撞钢构,以保护砖衬,由现有炉口冷却风机出口引出一条支路,对防撞钢构进行冷却,经过现场实践发现该方法能够满足冷却需求。2020 年6月份,利用竖炉冷修机会实施改进后,未再出现掉砖现象。

2.2 烧嘴堵塞

竖炉投产初期空燃比波动较大,卡料现象较严重,经常出现炉内熔体淤积而导致烧嘴堵塞,降低烧嘴寿命,同时影响竖炉作业率。

针对以上问题,一方面不断通过试验优化烧嘴空燃比,将A 排和B 排烧嘴的空燃比由最初的10.0分别降低至9.0 和7.8 左右,其中靠近出铜口的A1和A7 烧嘴空燃比为9.2,其余A 排烧嘴空燃比为9.0,并根据燃烧前火焰状况调节空燃比,从而调整火焰长度与周边烧嘴燃烧量,消除熔体淤积。另一方面积极与烧嘴厂家交流合作,推进烧嘴国产化改造,对烧嘴结构进行优化,减少烧嘴面板冒火现象,提高烧嘴使用寿命和效率。此外,对烧嘴位置与角度等也进行了调整,加大烧嘴倾斜角度,同时将A 排和B 排水套面板角度分别调整为11°和9°,降低烧嘴堵塞风险,消除烧嘴前部易淤积现象;调整炉口处烧嘴夹角,消除炉口处的燃烧盲区,提高炉底温度的均匀性,减少炉口烧氧清理频次,保证熔体流动通道的畅通。将竖炉炉底砌筑角度由6.43°调整为10°,避免炉底淤积[2]。

经过上述调整,烧嘴堵塞现象明显减少,炉底淤积烧氧情况也得到明显改善。

2.3 烧嘴砖烧蚀

烧嘴砖的寿命是竖炉寿命的关键,初始设计的烧嘴砖采用碳化硅材质,优点是抗急冷、急热性好,但抗氧化性差。竖炉工作层选用碳化硅砖,由于碳化硅砖拥有优异的耐酸性或碱性熔渣、抗金属熔液侵蚀的能力,在高温下具有强度大、热膨胀系数小、抗热冲击性强等优点,且其安全使用温度可高达1 600 ℃[3],但在生产过程中,烧氧清理等操作对碳化硅砖的烧蚀严重,烧嘴砖寿命低,影响炉体寿命。针对这一情况,按不同区域的要求对耐火砖材质进行相应改进。将非燃烧区工作砖改为氮结合碳化硅砖;对烧嘴砖中铝铬砖、镁铬砖及铬刚玉进行对比,发现在使用过程中,铝铬砖效果最好,寿命最优,目前继续采用铝铬砖。

2.4 连续进料问题

目前金冠竖炉的进料方式为非连续性进料作业方式:竖炉处理冷料熔化的铜水经由竖炉溜槽通过保温炉炉体西侧正上方的进料口进入保温炉内保温,但每次当保温炉浇铸时摇炉角度会发生变化,此时进料口不在正上方位置,因此竖炉必须停炉等待,等到保温炉浇铸结束后,竖炉具备开炉条件才可再行开炉,如此周期反复生产。

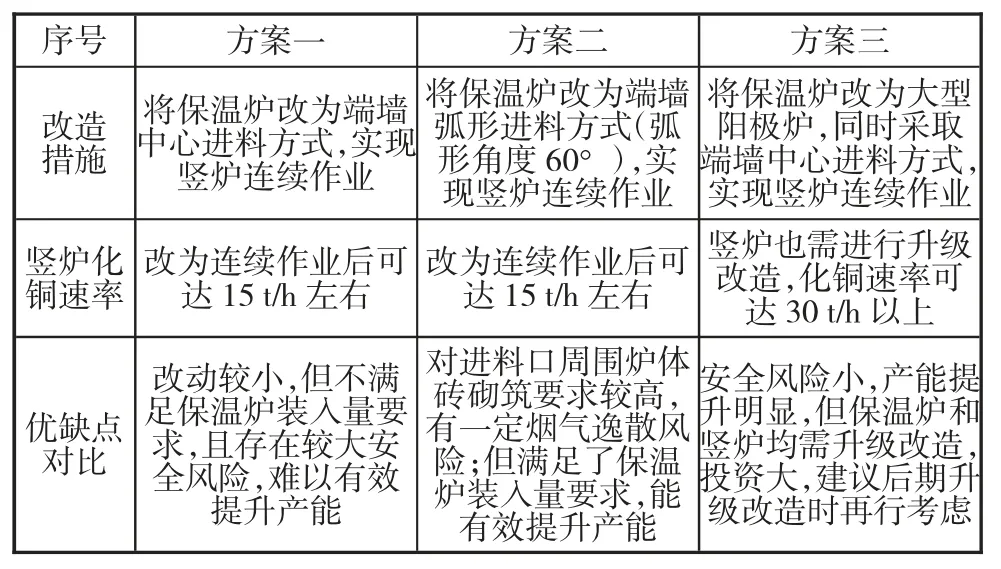

近年来,通过与国内部分冶炼企业进行对标交流,发现目前国内竖炉工艺大多采取连续作业方式,这样不仅能大大增加竖炉产能,同时也能降低竖炉能耗和生产成本。结合金冠竖炉现状,竖炉能力提升潜力较大。通过对比分析和实际勘测,对竖炉保温炉的优化改造提出三个方案,具体如表1 所示。

表1 竖炉保温炉优化改造三种方案对比

根据目前阳极炉生产时序,竖炉连续作业的化铜速率按15 t/h 算,为确保阳极炉和竖炉时序能有效衔接,则保温炉有效装入量不应低于144 t,目前保温炉通过顶部进料的装入量为180 t,如果采取端墙中心进料方式,届时保温炉有效装入量很可能不能满足要求,只能采取端墙弧度进料的方式,即采取方案二的内容,在满足装入量要求的前提下实现竖炉连续进料。

2.5 其他问题

竖炉处理的电解残极使用钢带打捆包装,入炉后会成为熔体杂质,影响铜水流动性,同时其会堆积在保温炉内,难以消除,为此将打捆材料改进为塑钢带,此材料无污染、成本低。

车间从2018 年开始引进竖炉烧嘴天然气红外磁化节能装置,通过超强远红外加能活化技术和稀土催化技术,对燃料分子进行强力震荡并催化,促进天然气活化。通过合理调整燃烧比,有效改善烧嘴燃烧状况,提高燃料热值,使燃烧更加充分,并且大幅度减少废气中有害物质和二氧化碳排放,既提高了竖炉烧嘴燃烧效率,又降低了竖炉整体能耗和环保风险。

3 实践效果

通过近几年的实践改造,竖炉产能得到大幅提升,有效炉期也大大延长,其中炉期寿命达到3 个月以上,竖炉平均生产作业率提高到75%以上,竖炉天然气单耗下降22.16%,月均产能达到6 500 t 以上。现在竖炉已成为金冠铜业分公司41 万t 阴极铜产能的重要组成部分,加大了公司的冷铜处理能力,提升了盈利空间。而后期对现有竖炉经连续进料作业方式优化改进后,将进一步提升竖炉产能和炉期寿命,降低能耗,增加企业效益。