除氟剂在煤化工污水处理中的应用

2021-12-25何伏牛蔡中兴马乾凯谷进山杜娇娇

何伏牛,蔡中兴,马乾凯,谷进山,杜娇娇

(河南晋煤天庆煤化工有限责任公司,河南沁阳 044592)

1 概 述

河南晋煤天庆煤化工有限责任公司(简称晋煤天庆) “30·52·3”项目(300kt/a合成氨、520kt/a尿素、3×108m3/a煤制天然气)配套污水处理装置(其工艺流程如图1)生化系统采用两个系列的“二级A/O曝气处理工艺”(二级好氧曝气生化处理工艺),设计处理能力为440m3/h,于2014年底建成投运,2015年达标运行,污水处理量为220m3/h;2017年6月,随着二期甲烷化装置的开车及达产达标,污水处理装置的处理量随之提高至320~350m3/h,运行中各项工艺指标正常,处理后的排水达到河南省《合成氨工业水污染物排放标准》(DB41/538—2008)一级排放标准,主要污染物控制指标为pH=6~7、氨氮<15mg/L、COD<15mg/L。为降低生产成本,2019年对中水回用系统(原设计中水回收能力为150m3/h)实施升级改造,将总排口排水纳入循环回收使用之列,中水回收能力达到250~320m3/h,总排口污水排量减少约4500t/d。当前,国家正在加大环保治理力度,正值污水深度处理零排放等政策实施的关键期,环保部门抽查污水总排口水样时发现,排水中的氟化物含量高达20~40mg/L,要求限期整改。

图1 污水处理装置工艺流程框图

污水处理装置进水主要是各装置冲洗废水、生活污水、气化煤气水。采样分析发现,含氟化物废水主要是气化装置生产煤气的过程中产生的,也就是存在于汽提后的“汽提煤气水”中,其F-含量在80~100mg/L;其次是各装置冲洗废水,含有约2.0~3.5mg/L的氟化物,以上废水排放至调节池混合稀释后氟化物含量约5.0~10.0mg/L。自2019年9月中水回用系统改造投用后,外排污水回用,总排口排放量大幅减少,但氟化物在系统中无法脱除而逐渐循环累积,并随中水回用的浓水排放至总排口,使总排口排水中的氟化物含量达20~40mg/L(氟化物含量随中水回用系统运行负荷而波动)。

2 除氟工艺的比较与确定

排水中氟化物的源头找到了,那么如何以最低的费用、在最短的时间内使排水中的氟化物含量达标呢?查阅相关资料,国内外高含氟饮用水和废水中氟化物的处理方法主要有混凝沉淀法、滤层吸附法和电化学法三大类。

2.1 除氟工艺的比较

2.1.1 混凝沉淀法

混凝沉淀法是含氟废水处理最常用的方法,主要包括钙盐法、铝盐法、钙盐-磷酸盐法、钙盐-铝盐法、钙盐-镁盐法。石灰可使废水中F-与Ca2+反应形成CaF2沉淀,从而使废水中的F-浓度降至10~15mg/L;其他联用沉淀法,如加入Al3+可形成从AlF2+到AlF3-6等多种络合物,经沉降而去除F-;加入磷酸盐则可形成Ca5(PO4)3F沉淀等,从而可使废水中的F-浓度降至5mg/L以下。对于氟含量较高的废水,混凝沉淀法相对成本最低、操作简单,其在金属冶炼、铝加工、电镀等行业应用广泛。

2.1.2 滤层吸附法

滤层吸附法是使含氟废水以一定的流速通过多孔性吸附剂,使氟化物被吸附或交换吸附剂中的离子达到除氟的目的,其工艺特点是需经历“活化—除氟—再生”的过程,处理后一般可使废水中的F-浓度降至8mg/L以下。滤层吸附法应用较广,但存在固定投资高、操作复杂等问题。

2.1.3 电化学法

电化学法是利用电场作用用离子交换膜分离水中的阴、阳离子,从而达到除氟的目的,其除氟效率可达90%以上,主要有电渗透法和反渗透法等。电化学法是近年来逐渐成熟的技术,处理效果较好,但存在固定投资高、处理成本高等问题,适合于小水量、低浓度含氟废水,在处理大水量、高浓度含氟废水时无论是处理成本还是运行效率方面均不具有优势。

2.2 周边煤化工企业废水除氟工艺考察

(1)A公司主要处理脱盐水系统产生的浓水,废水中氟化物采用树脂吸附工艺进行处理,处理量为30t/h,进水氟化物含量在2mg/L左右,处理后废水中的氟化物含量在1mg/L以下。运行实践表明,A公司采用的除氟工艺,树脂再生频繁,适合小水量含氟废水的处理。

(2)B公司主要处理脱盐水系统产生的浓水,废水中氟化物采用改性氧化铝吸附工艺(在预处理后的浓水中投加混凝剂,沉淀后的上清液经装有改性氧化铝的水罐进行吸附)进行处理,处理量为50t/h,进水氟化物含量约2mg/L,处理后废水中的氟化物含量在1mg/L以下。运行实践表明,B公司采用的除氟工艺,改性氧化铝再生频繁,污水量大时需多套装置吸附和再生,不适宜于大水量含氟污水的处理。

(3)C公司主要处理中水回用系统产生的浓水,废水中氟化物采用改性氧化铝吸附工艺(在预处理后的浓水中投加混凝剂,沉淀后的上清液经过装有改性氧化铝的水罐进行吸附)进行处理,处理量为100t/h,进水氟化物含量在2mg/L左右,处理后废水中的氟化物含量在1mg/L以下。运行实践表明,C公司采用的除氟工艺,改性氧化铝再生频繁,药剂投加的种类及数量较多,沉淀物需投加药剂进行浓缩,污泥量较大,产生的污泥需压成泥饼后送锅炉焚烧,总的来说处理水量较小。

(4)D公司主要处理全厂的污水,废水中氟化物采用投加专用药剂的处理工艺(在污水处理系统首端加入氟化物专用药剂和液碱),处理量为400t/h,进水氟化物含量在40mg/L左右,处理后废水中的氟化物含量在1mg/L以下。运行实践表明,D公司采用的除氟工艺,专用药剂和液碱用量大,为达到排放指标要求,每天的药剂费用在20万元左右,且产生大量的污泥,处理难度较大,容易造成二次污染。

经筛选比较,A、B、C三家公司主要处理脱盐水系统和中水系统产生的浓水,浓水的氟化物含量低,一般在2mg/L左右,处理量也较小,采用的是树脂吸附工艺或改性氧化铝吸附工艺;D公司采用直接投加专用药剂的处理工艺,因处理污水量大,导致药剂投加量大、处理成本高。

2.3 除氟工艺的确定

晋煤天庆污水中的氟化物含量高、需要处理水量大,长期运行成本的控制与排放污水的达标同等重要,结合业内的情况,决定当前先采用混凝沉淀法去除污水中的氟化物,即在现有基础上投加药剂进行氟化物的处理,将污水中的氟化物含量降至2~5mg/L(限期整改减排指标)后控制排放,初步解决煤化工含氟污水的处理与排放问题;后续再建项目实施“汽提煤气水”的深度脱氟,即针对氟化物含量为80~100mg/L的汽提废水实施深度脱氟,就可使最终出水氟化物含量降至2mg/L以下,达到环保部门在线监测的要求,彻底解决含氟废水的达标排放问题。

3 药剂的选择及药量的控制

3.1 除氟剂的除氟机理

除氟剂是絮凝剂的改性产品,F-与除氟剂中的有效成分发生络合反应,将溶解状态的F-变成不溶状态,通过絮凝沉降而除去。

3.2 除氟剂的现场试验与应用

晋煤天庆与焦作亿润化工有限公司合作,使用该公司药剂,现场采样反复进行小样试验,在不改变原有工艺条件的基础上,利用现有的2个搅拌反应池和4个混凝沉淀池,开展以除氟药剂为主、PAM+液碱为辅的除氟运行试验——将除氟剂加在搅拌反应池入口、液碱和PAM分别加在混凝沉淀反应池入口,每小时取沉降池上清液(沉淀后上部澄清的液体,下同)进行F-含量的检测(采用上海雷磁PXSJ-226氟离子检测计),通过试验数据确定药剂的最佳投加位置,使出水氟化物含量降至5mg/L以下。

为满足废水除氟的工艺运行要求,现场增设除氟剂玻璃钢储罐1个,保证除氟剂的连续供应和使用,将加药间的PAC泵改为除氟剂泵;因液碱泵、PAM 泵、PAC泵出口管线老化严重,重新配PVC管至南、北混凝沉淀池的出口和入口;为保证南侧和北侧混凝沉淀池加药均匀可控,将原来的单泵供双池变更为单泵对单池加药,即一对一加药。另外,对混凝沉淀池搅拌装置的电机、搅拌器等进行修复,混凝沉淀池增设在线pH酸度计,对加药泵、搅拌器、打泥机等设备加油维护保养、单体试车和联动试车,为系统稳定运行做好前期准备。

3.3 工艺运行条件摸索及效果比较

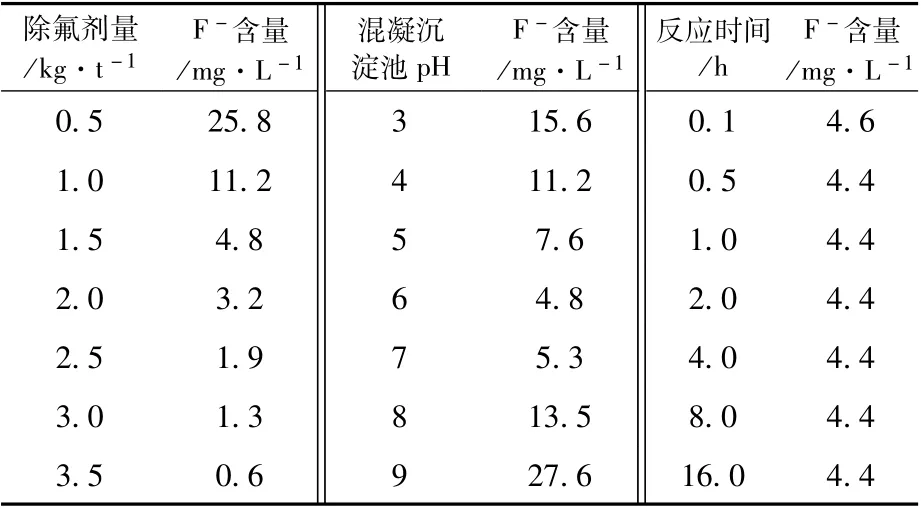

试验调整除氟剂和PAM投加量、混凝沉淀池pH、进水量等,分析这些因素对氟化物去除效果的影响,以进行综合评价:①控制混凝沉淀池pH在6~7,投加不同的除氟剂量,分别取沉淀池上清液进行F-含量测定;②控制除氟剂投加量在1.5kg/t左右,控制混凝沉淀池不同的pH,分别取沉淀池上清液进行F-含量测定;③控制除氟剂投加量在1.5kg/t左右,控制反应液pH在6~7,分别取药剂投加后不同时间(即不同的反应时间)烧杯上清液进行F-含量测定。

不同运行条件下除氟剂的除氟效果评价试验结果见表1。可以看出,控制混凝沉淀池pH在6~7,除氟剂投加量对氟化物的去除效果有明显影响;在相同的除氟剂投加量下,混凝沉淀池pH控制对氟化物的去除效果也有明显影响;控制反应液pH在6~7,在相同的除氟剂投加量下,反应时间对氟化物的去除效果无明显影响。

表1不同运行条件下除氟剂的除氟效果评价试验结果

在工艺运行条件摸索试验过程中,我们发现经除氟剂处理后废水中的F-含量与以下因素(或过程)有关:一是药剂的投加位置,试验初期除氟剂、PAM、液碱等全部在混凝沉淀池入口投加,后期将PAM和液碱调整至混凝沉淀池出口投加,除氟效果得到提升;二是药剂的投加量,加大药剂用量,除氟效果明显提升;三是反应液pH的控制;四是PAM 药剂的阴、阳性,阴性剂的絮凝处理效果较阳性剂好。另外,试验过程中我们还发现,除氟剂pH在3~4,偏酸性,加药量偏大时,污水补充至各循环水池后,循环水中的铁离子含量超标,达1.97% (指标要求循环水中铁离子含量小于1%),对循环水水质、换热设备的使用寿命产生一定的影响,故须严格控制药剂的加入量。

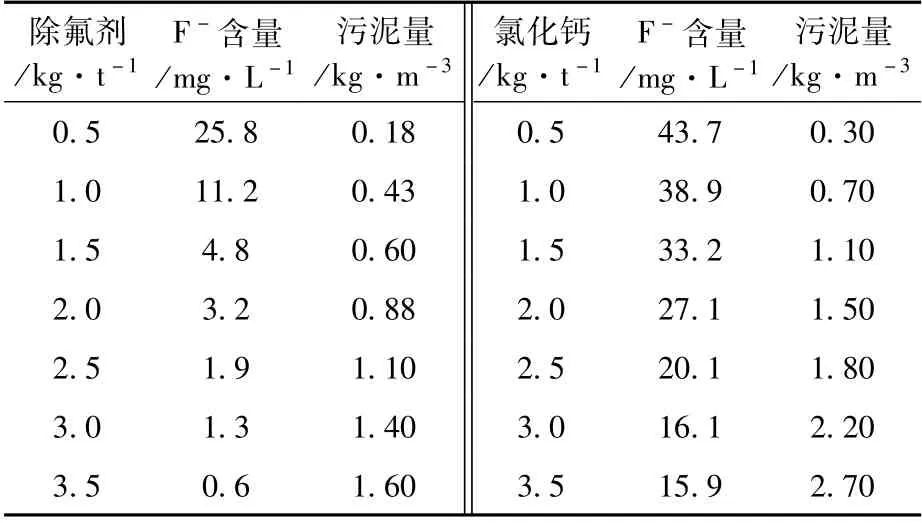

3.4 钙法除氟与除氟剂除氟的效果对比

在运行负荷相同的废水中控制氯化钙或除氟剂的投加量在1.5kg/t左右,控制混凝沉淀池的pH在6~7,分别取投加氯化钙或除氟剂后沉淀池上清液进行F-含量测定,结果见表2。可以看出,采用除氟剂(药剂法)和氯化钙(钙法)对同样的水样除氟,随着除氟剂或氯化钙投加量的增加,水样中的F-含量均成梯度降低,但采用药剂法(除氟剂)处理的水样中F-含量由25.8mg/L降至0.6mg/L,采用钙法(氯化钙)处理的水样中F-含量由43.7mg/L降至15.9 mg/L,药剂法的除氟效果明显优于钙法。

表2钙法除氟与除氟剂除氟效果对比

3.5 除氟剂配比及投加量调整

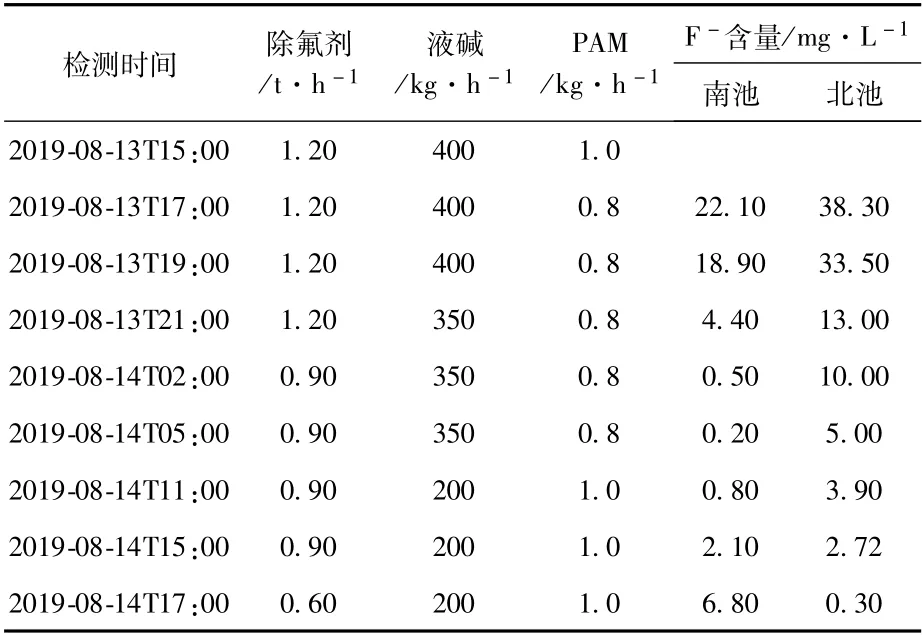

为保证除氟剂的正常使用,达到降低污水处理成本的目的,在厂家技术人员的指导下开始降低药剂投加量的试验:2019年8月13日15:00进污水250t/h,调整不同的除氟剂、PAM和液碱投加量,于2019年8月13日17:00—2019年8月14日17:00进行现场24h全天候采样混凝沉淀池上清液进行F-含量检测,期间于8月14日的11:00、15:00、17:00分别补充回用水3.3t/h、3.2t/h、3.5t/h至循环水池,南、北混凝沉淀池上清液F-含量检测结果见表3。

表3 混凝沉淀池上清液F-含量检测结果

2019年8月14日18:00,在厂家技术人员的指导下,开始降低药剂的投加量——除氟剂投加量0.60t/h、液碱投加量200kg/h、PAM投加量0.8kg/h,截至8月15日15:00,共计加药21h,期间分别在8月15日的18:30、21:00和8月16日的02:00、06:00、10:00、15:00对南、北混凝沉淀池出水中的F-含量进行检测,结果分别为6.94 mg/L、3.72 mg/L、2.32 mg/L、2.16mg/L、1.47mg/L、2.11mg/L。可以看到,现场减少加药量并稳定各泵运行后,南、北混凝沉淀池出水F-含量均达到预期要求。

综上,通过现场工艺运行条件优化、加药量和加药位置调整、更换PAM阳性剂为阴性剂等一系列试验,依据基于污水量控制除氟剂投加量的操作原则,将混凝沉淀池pH控制在6~7左右、投加PAM阴性助凝剂的条件下,含氟废水经除氟剂处理后,出水的氟化物含量控制在了2~5mg/L并能保持稳定。

4 运行中存在的问题及解决

晋煤天庆污水处理系统运行已有5~6a,系统因产泥量小没有进行日常排泥操作,混凝沉淀池部分排泥管线堵塞和蜂窝斜管老化,沉降、分离效果差。如今,晋煤天庆在污水处理系统混凝沉淀池投加系列药剂后,沉淀的絮凝状固体量明显增加,斜管上部蓬料严重,污泥带入中水回用系统,影响中水回用系统预处理设备的正常运行;另外,混凝沉淀池在开大排泥阀时,返流水量增大,污水处理系统的负荷及系统药剂耗量增加。为解决排泥问题,晋煤天庆曾邀约专业队伍对排泥管线进行疏通,但由于堵塞频繁且费用高,此法也不能经常使用。为此,通过现场反复试验,发现采用0.6MPa低压空气(空分装置输送来的脱水除尘后的低压空气)疏通排泥管线和吹扫蜂窝斜管蓬料不仅效果较好,而且长期使用也基本上不产生额外费用;同时,将混凝沉淀池间断排泥改为连续排泥,南、北混凝沉淀池排泥相互兼顾与协调,并对各班组班长及主操进行现场排泥操作培训,最终解决了斜管上部蓬料和顺畅排泥的问题。

5 生产操作的关键点

污水处理系统采用以除氟药剂为主、PAM+液碱为辅的除氟方案,逐渐由调试阶段转入正常运行状态,产生的污泥加工成泥饼外运晾晒后送煤场掺烧。从污水处理系统的实际运行情况来看,其操作要点是控制好污泥浓缩池的液位,及时将污泥浓缩池的污泥制作成泥饼,确保污泥浓缩池不溢流。这是因为,混凝沉淀池和中水排泥均进入污泥浓缩池,积存的污泥如不及时处理,溢流污泥将进入生产集水井系统打循环,部分污泥会被带入生化系统好氧池中,不仅使生化系统的负荷增加约50~100m3/h,缩短污水处理的停留时间,而且会置换掉系统中的活性污泥,使系统内微生物分解氨氮、COD的能力下降,增大污水超标排放的风险。总之,污泥浓缩池污泥不及时加工处理将影响生化系统的排放指标,操作要点是开机加大力度连续排空污泥浓缩池的污泥。

6 结束语

煤化工企业的污水处理系统没有设置除氟设施或处理后的排水不达标时,“药剂法除氟”不需要对原有的污水处理系统进行较大的改造,仅需增设除氟药剂储罐、加药泵、pH检测仪等设备,就可以较小的投资和较低的运行费用(主要是药剂费用)在最短的时间内将污水中的氟化物含量由20~40mg/L降至2~5mg/L。如今,环保部门已在各生产企业的污水总排口增设了在线监控系统并实时采集数据,确保污水达标排放已刻不容缓,而除氟剂的应用不失为快速实现煤化工含氟污水达标排放的一种好方法。后续再建项目实施“汽提煤气水”的深度脱氟,就可彻底解决煤化工含氟污水的达标排放问题。