轻型客车吊臂打开式车身总装吊具选型与设计

2021-12-25祝承强

祝承强

(厦门金龙联合汽车工业有限公司, 福建 厦门 361023)

轻型客车通常为薄壳全承载式车身结构,生产工艺与乘用车基本相同,总装工艺常由内饰装配、底盘装配、最终装配三部分组成。车身总装吊具作为底盘装配线及部分客车厂内饰装配线上输送车身的设备,起着至关重要的作用。它需要满足平台上各种车型的装配工艺、快速切换、安全作业等诸多要求,同时还要兼顾公司未来的产品规划。车身总装吊具按吊臂结构分为吊臂打开式和固定式两种类型,依据生产线规划方式选择。本文简要介绍常见的吊臂打开式车身总装吊具的选型与设计。

1 吊臂打开式车身总装吊具的分类

1.1 按使用生产线分类

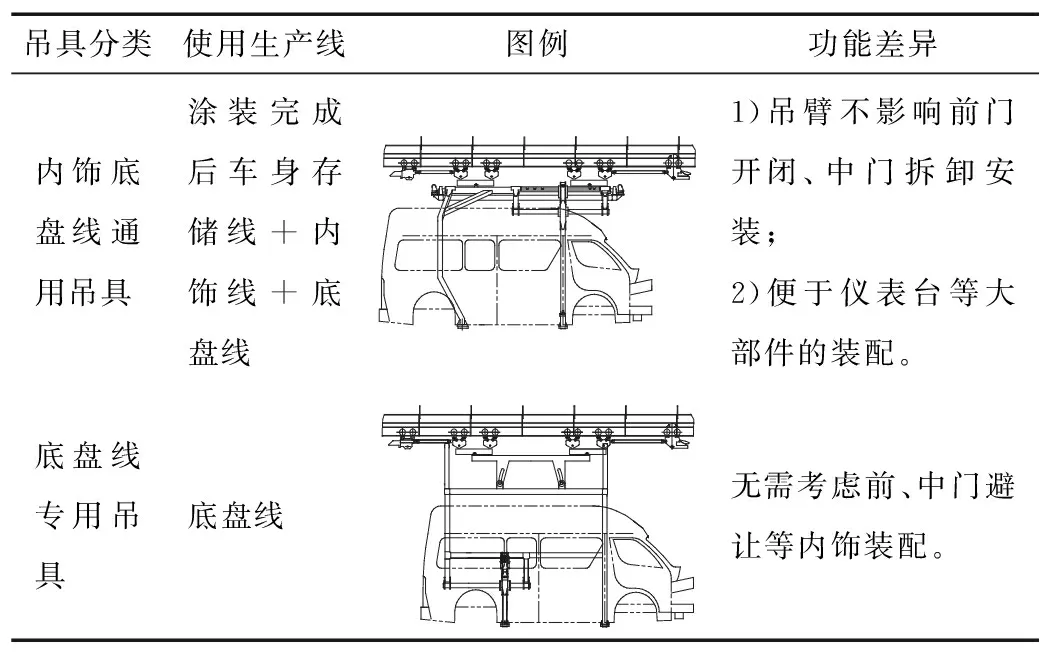

按使用生产线不同可分为内饰底盘线通用吊具和底盘线专用吊具,见表1。这两种吊具中内饰线采用悬挂输送的内饰底盘线通用吊具更为复杂。与底盘线专用吊具相比,增加了车身涂装转挂存储、内饰线各工序装配等功能,是总装生产线输送设备中最为复杂的非标工装,其柔性化程度要求高,同时要具备快速切换功能。如笔者公司现有车长4.5~6 m的 4个车型平台、3种车宽、7种轴距,目前已满足8种车型的车身在同一种吊具上混线生产。

表1 车身总装吊具按使用生产线分类

1.2 按吊具上车身状态分类

车身总装吊具在装配线上下坡时,按吊具和车身状态又分成平衡式和非平衡式两种。

1) 平衡式吊具在上下坡时吊具和车身整体始终保持水平状态,吊具上部吊点与平衡机构相对复杂、尺寸大,需要同时在悬挂链斜坡段设置两条平衡轨。有两点平衡式和三点平衡式两种样式[1]。三点平衡式吊具已在乘用车生产中成为主流[2],但还未在轻型客车生产中使用,这里不作介绍。图1所示的平衡式吊具为两点式,在水平运行时前后两吊点同时受力。在上/下坡时,吊具前/后中的一个吊点与后/前 4个平衡轮中的2个平衡轮共三点承重,2个平衡轮在斜坡段设置的2条专用平衡轮轨道内滚动,以保持车身始终处于水平状态。

图1 平衡式吊具

2) 图2所示的非平衡式吊具则没有平衡机构,吊具和车身在上下坡时整体倾斜。此时吊具还要承受车身重力的斜向分力,阻止车身下滑。吊具上部吊点简单,较多厂家仍在使用。

图2 非平衡式吊具

2 吊臂打开式车身总装吊具的设计

吊臂打开式车身总装吊具主要由上部框架、左右吊臂、吊臂打开机构、平衡轮、防脱落等机构组成,平衡式吊具还有上部平衡机构。总体设计时以最大、最小件的外形尺寸和最重车型的重量来设定吊具的可调尺寸和最大承载重量。吊具结构应满足工艺装配要求,主要有中门的拆卸与安装、前门的开关角度和仪表台总成等大部件的安装、车身底部部件及轮胎的装配等。

2.1 吊具通过性要求

设计吊具时要充分考虑到吊具和车身的通过性和积放,确保在生产线上车身间不相碰[3],并能顺利通过生产线的每一处。重点关注区域主要有车身积放存储区、各转弯处、车间厂房钢构、输送线空中平台安全网吊杆及护栏、上下坡处与地面的间隙等。如非平衡式吊具的上部2个吊点与4个吊臂相对位置选取不当,在上下坡时车辆会与地面干涉。

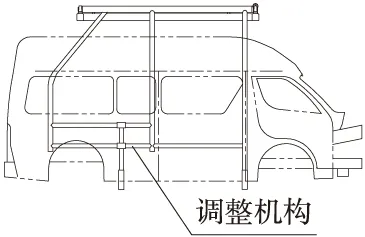

2.2 吊具车身支点确认

轻客车身结构可分为中置发动机车身和前置发动机车身两种。这两种结构的差异直接体现在前轮与前门相对位置的不同。中置发动机车身前轮位于前门的中后部,而前置发动机车身前轮通常位于前门前下部,吊具车身支点的选取也随之不同,如图3所示。

中置发动机车身吊具前后支点分别位于车身B柱和C柱下方;而前置发动机车身吊具前后支点通常选在车身A柱和C柱下方,具体见图3中的▲标识。因吊运上下坡及车身重量原因,吊具支点较少选在侧围裙边上。前置发动机车身吊具前后支点的距离相较于中置发动机吊具车身,一般要长700 mm左右。对于车长6 m以下的轻客生产线来说,通常吊具前后支点的可调整距离要达到1 300 mm。

车身上吊具支点以各平台车身上提供通用支点为优,应在车身开发时同步确认完成[4]。对于无法做到统一的,可设计快速切换的过渡机构以支撑车身,实现车宽和车高方向的快速切换,这是整套吊具设计中的一个关键[5]。

2.3 吊具的左右吊臂

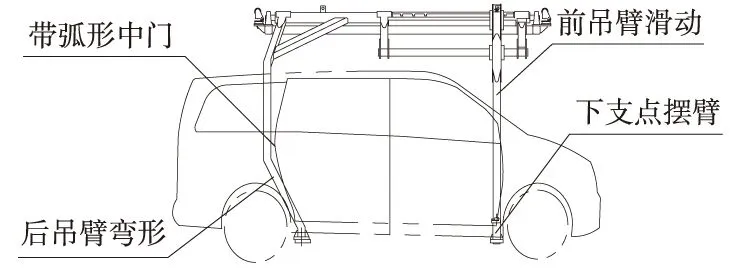

在各车型车身支点选定后,就可确定出左右吊臂在车长方向的调整行程。轻型客车吊具的吊臂因车长和车重等因素不采用乘用车使用较多的L型吊臂结构[6-8],而大多采用四臂结构。但也有个别轻客厂采用其他类型吊臂,如复杂的倒T字型吊臂等。

四臂吊具多以两个前吊臂固定,后吊臂沿车身车长方向滑动方式进行调整。也可视情况,将前吊臂设为滑动可调式,如图2所示的非平衡式吊具,其作为固定的后吊臂上设有阻止车身下滑的限位机构,使得上下坡时车身倾斜角度可达到25°。

四臂吊具中的吊臂在车长方向滑动调整主要有两种样式:

1) 平行轴式。吊臂滑动调整机构是在两平行轴上沿车长方向滑动,通过在定位轴上的定位孔用插销与吊臂插接定位,如图4所示。该种方式制作虽然简便,但精度低、滑动不灵活[9]。

图4 平行轴吊臂滑动调整机构

2) 直线轴承+直线导轨组合式。吊臂的滑动调整机构由吊臂上部直线导轨和中部直线轴承组成,如图5所示。扳动上部定位挡块的把手,定位挡块脱离定位角钢卡槽,吊臂即可在车长方向滑动调整,调整到位后松开把手,定位挡块在弹簧作用下卡进定位卡槽定位。这种结构操作方便,应用广泛。

图5 直线轴承+直线导轨组合式吊臂滑动调整机构

吊臂滑动调整机构按吊具所在装配线不同可布置在吊臂的上部或下部。应用在底盘线上的专用吊具的滑动调整机构布置在吊臂的中下部,以便于工人在地面快速调整、降低吊臂的受力,但要留出轮胎装配的空间,如图6(a)所示。应用在内饰底盘线的通用吊具,因其要避让前门开闭、中门拆卸安装,吊臂的滑动调整机构需要布置在吊具的上部,如图6(b)所示。与应用在底盘线上的专用吊具相比,其吊臂的刚性要求更高,在选材上应予以加强。另外,由于这种吊具的滑动调整机构限位挡块把手离地面有近3 m高的距离,车型切换调整时工人在地面无法便捷操作。为解决此问题,可在吊车身工位前设置一个专用的吊臂调整工位,配备专用的吊臂自动调整非标设备,实现车型切换的自动调整。

(a) 中置发动机车身

(a) 底盘线专用吊具

此外,吊臂具体结构设计上需综合考虑:一是对于发动机前置车型,有时需要在前吊臂下端增加下支点摆臂,才能满足其前门的开启角度要求;二是后吊臂下部设计成弯形,留出后续生产带弧形中门车型的中门打开时避让空间。如图7所示。

图7 前吊臂可滑动吊具

2.4 吊臂打开机构

完成底盘装配的车辆传输到最终装配线后,吊具的吊臂打开与车辆分离。打开机构主要有两种方式:

1) 悬挂链托轨打开方式。在底盘装配线末端悬挂链的上方,设有左右两条用于吊臂托起打开及闭合的固定托轨。底盘线装配结束的车辆下坡前行,轮胎落在同步运行的板链上。吊臂上部的托臂滚轮开始进入固定托轨并在托轨上滚动,吊臂在前行过程中被缓慢托起打开,与车身完全脱离后,左右吊臂打开的空吊具重新上坡,至设定的空中闭合位置后,吊臂因托轨的相对高度位置的变化自动放下闭合。如图8(a)所示。

(a) 悬挂链托轨打开

2) 升降机压板打开方式[10]。底盘装配结束的车辆通过最终装配线升降机落在最终装配线的板链上后,吊具继续下降与车身分离。升降机上的打开机构推动左右吊臂上的压板,打开左右吊臂,空吊具在升降机上升到位后自动闭合。如图8(b)所示。

(b) 升降机压板打开

3 结束语

除上述常用的轻型客车吊臂打开式总装车身吊具,还有其他样式的吊具没有说明。技术含量高、制造复杂的吊具并不一定是最佳选择。全新生产线方案规划阶段要充分论证评估选用哪种输送方式和吊具;而现有生产线吊具改造更应从自身实际出发,选择适合的方案。在不影响正常生产前提下,短时间内完成所有吊具的改造。