高成材率大径宽比铜带粗中轧机组的新工艺

2021-12-24闫成琨汤昌东王悦晗钱广阔郝宏昭

闫成琨,计 江,汤昌东,王悦晗,钱广阔,郝宏昭

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.清远楚江铜业有限公司,广东 清远 511517)

0 前言

自我国的十三五规划和2016年巴黎协定实施以来,我国致力于发展降低碳排放和能耗的产业技术。2020年我国更是提出要在2030年实现“碳达峰”、2060年实现“碳中和”的宏伟目标。铜及其合金是实现能源行业深度脱碳所必不可少的材料。中国作为全球铜消费的第一大国,2019年中国铜消费约占全球总消费的52%左右,其中电力板块又占国内终端消费的46%左右。根据国家铜业协会发布的研究数据显示,风力、光伏发电等可再生能源系统中的平均用铜量超过传统发电系统的8~12倍。另一方面,以5G、充电桩、特高压、轨道交通等为代表的新基建作为国内经济转型的投资重点,对高性能连接器、高强高导高屏蔽相关高精铜板带箔的需求也十分巨大。据行业研究机构测算,2021年仅新基建相关行业对高精铜板带箔的需求合计将达到13.89万吨,同比增长约23%。预计整个十四五期间,“碳中和”目标将令我国每年铜消耗增加85万吨。

在铜消费巨量增长的背景下,提高铜加工行业自身的生产效能、降低碳排放成为该行业未来发展的重中之重。中国重型机械研究院股份公司从事铜板带轧制设备研发与成套设备40余年,为提高铜带冷轧环节的成材率,成功研发成套了一种大径宽比高精铜带卷冷粗中轧机组,为国内铜加工企业大幅提高成材率、降低企业综合碳排放,提供了可靠的生产设备和有效的解决途径。

1 生产工艺及机组主要参数

1.1 大径宽比铜卷生产工艺

在高精铜带需求大幅增长的背景下,为了提高产量、降低轧辊损耗等,越来越多的铜带加工企业在粗轧生产过程中,已不再对来料铣面卷进行“咬头甩尾轧制”,而是采用“留头轧制”法,即在各道次轧制中,留一部分头尾料不轧,随即反向轧制。该方法既可节省因带卷头尾反复失张建张而增加的板形超差长度和辅助时间,又避免了因带头反复强迫咬入导致的轧辊冲击损耗。留头轧制法的不足之处在于未轧制的头尾料将成为废料而被切除。因粗轧来料卷都比较厚,头尾料长度在1~2 m左右。按来料厚16 mm×宽440 mm的典型规格计算,热轧卷一般为5 t,长度在83 m左右,则每卷铜带在粗轧加工时仅头尾料就切除了1.2%~2.4%左右。虽然废料会被回收,但其在熔铸和热轧阶段已经耗费了大量的电能或燃气。

近些年来,由于铜板摩擦焊接技术的进步,可以将铜板之间高质量地焊接在一起,且不会添加其他元素,焊缝强度约为基体强度的80%左右。因此,一种新工艺模式被提出来,即先将两个热轧卷头尾对焊后拼接成一个更大卷径的带卷,然后再进行冷轧工艺。该工艺的好处:将2个卷合并成了1个卷,原本加工2个卷的4个头尾废料减少到2个,故每卷可节约120 kg铜材,废品率减少了50%;焊缝区域不需要大幅减速,进而减少了因加减速导致的超差长度,提高了产品的综合成材率;上卸卷辅助时间减少了50%以上,大幅提高了班组效率和产能。

该工艺下的带卷在宽度不变的情况下,单卷卷重和带长翻倍,卷径大幅增加。典型规格的10 t来料卷的直径将增加到最大2.5 m。该模式下铜带粗轧来料卷的径宽比最大可达8.3,单位宽度卷重最高可达23 kg/mm,该规格在全世界板带轧制领域也前所未有。传统铜带生产中径宽比一般不超过5,黑色和其他有色合金板带的径宽比一般不大于2,因此,这种超大规格的带卷被称为“大径宽比带卷”。

采用大径宽比带卷将导致原常规粗轧机组多项功能失效而无法生产:主要原因是带卷卷径大幅增加,原布置下的机组无法安置超大规格带卷;同时带卷竖立放置时稳定性变差,生产运输过程中很容易向两侧倾翻造成安全事故;由于超大规格卷导致机组负荷增大,原设备的强度和刚度无法满足新工艺的要求;带卷焊接在一起后其横向偏差叠加,超差范围增大,更易跑偏。

针对超大规格铜卷轧制的缺陷,中国重型机械研究院股份公司研发了一种适用于大径宽比高精铜带卷的粗中轧机组,可对卷重达到10 t、极限径宽比达到8.3、极限单位宽度卷重达到23 kg/mm的超大规格铜卷进行粗轧生产,同时可兼顾粗轧后退火带卷的中轧生产。该机组已在国内某大型铜带加工企业成功投产并顺利达产。

1.2 机组工艺布置

图1为大径宽比高精铜带卷粗中轧机组的工艺布置图,图中粗线为铜带流线示意。大径宽比带卷在该机组上可进行两种模式的轧制工作制,即粗轧工作制和中轧工作制。

图1 大径宽比高精铜带卷粗中轧机组工艺布置

粗轧工作制:上卷小车→双柱头开卷机→左卷取大卷筒←(反复轧制)→右卷取大卷筒→左(右)卷取小卷筒→卸卷小车。

中轧工作制:卸卷小车→左卷取小卷筒←(反复轧制)→右卷取小卷筒→卸卷小车。

机组配置的测厚仪和测速装置对带材厚度与速度实时监测,可实现恒辊缝控制、恒轧制力控制、压下调偏控制、自动预压靠控制、厚度预控AGC、厚度监控AGC等控制功能。立辊对中装置和机架辊可在轧制过程中对带材的水平和竖直方向的波动起到稳定作用。除油装置配置了一对挤油辊和双排气刀,可清除轧后带材上的残余工艺润滑液。横切剪用于切除超差的头尾料。

1.3 主要技术参数

本机组可生产的产品规格见表1。主要技术参数见表2。

表1 产品规格

表2 机组主要技术参数

2 机组的新技术和新工艺

2.1 防止带卷倾翻的运卷小车

根据生产经验当径宽比大于5后,竖立放置的带卷稳定性变差,运输过程中很容易向两侧倾翻。本机组运输的带卷的径宽比最高达到8.3,其运卷过程的稳定性和安全性是机组研发的重点环节。经过对多种方案的综合分析和评估,最终采用了在小车上配置液压传动夹具,通过夹持带卷下部来保持稳定的总体方案。该方案的优点是:稳定效果好,占用空间小,安全性高,操作便捷。

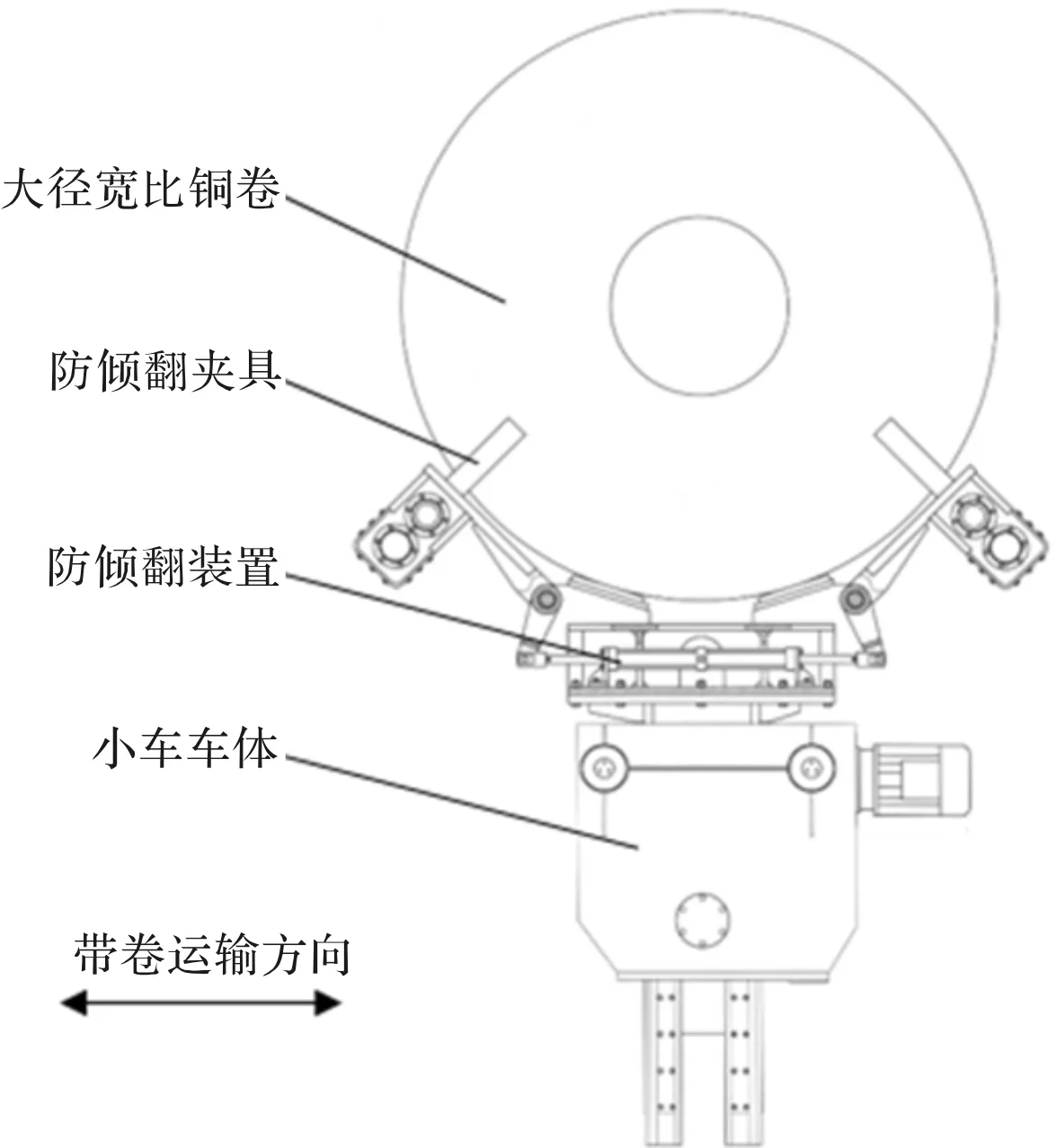

根据运输方向的不同,本机组开发了2种防倾翻装置:一种是配置在沿着带卷径向运动的上卷小车上,如图2所示。该装置可将带卷夹持后运输至两个双柱头开卷机之间,同时夹持部位可以避开双柱头开卷机的转盘,待双柱头开卷机将带卷套入卷筒后,夹具松开并摆下,小车可退出开卷机区域。另一种是配置在沿着带卷轴向运动的卸卷小车上,如图3所示。该装置可将卷取机小卷筒上的带卷夹持后沿卷筒轴向缓慢退出卸卷,或者将带卷夹持后套在小卷筒上,待带卷就位后,可通过摆动马达驱动夹具摆下,避开带卷后退出卷取区域。

图2 上卷小车防倾翻装置夹卷运输状态

图3 卸卷小车防倾翻装置夹卷运输状态

2.2 高刚性大小卷筒卷取机

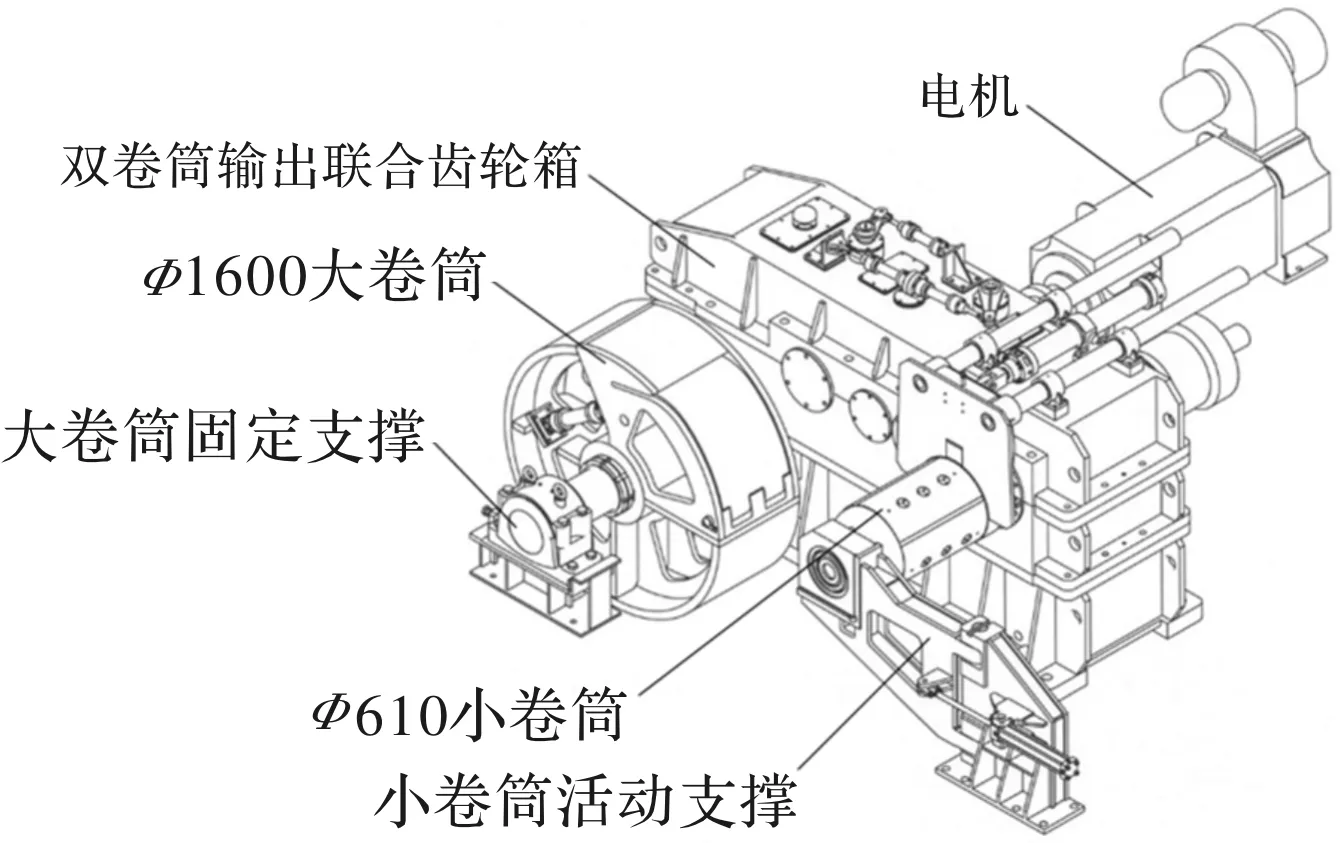

卷取机作为提供轧制张力的重要设备,超大规格带卷的生产对其提出了更为苛刻的要求。该粗中轧机组适用带卷厚度的范围很大,从20 mm来料到0.5 mm成品,均须通过卷取机绕卷。该卷取机采用了大小卷筒配置,Φ1 600 mm的大卷筒用于厚度为5~20 mm带卷的卷取,Φ610 mm小卷筒用于厚度为0.5~5 mm带卷的卷取。大小卷筒通过可换挡的联合齿轮箱,共用一套电机及传动系统。

本机组的来料10 t卷单位宽度卷重最高可达23 kg/mm,较常规5 t卷的单位卷重12 kg/mm几乎翻倍。卷径的增大导致轧制张力的方向和大小都发生了变化。以中国重型院原粗轧机组的常规卷负荷数据为基准,超大规格带卷对卷取机大小卷筒的负荷影响见表3。

表3 超大规格带卷对卷取机卷筒负荷的影响

由表3数据可知,10 t卷对大小卷筒均带来负荷的大幅增加。该机组采用的双支撑大小卷筒卷取机如图4所示。通过新的研发设计,使卷取机在强度和刚度方面更适合超大规格带卷的生产。

图4 双支撑大小卷筒卷取机

(1)大卷筒端部配置固定支撑,小卷筒端部配置活动支撑,从而进一步提高卷筒的刚性,保证超大直径带卷内外侧张力均匀稳定;

(2)重新设计了大小卷筒的卷筒轴,以增强卷筒的强度和刚性;

(3)增加大小卷筒间距,避免带卷卷径增大后与另一个卷筒干涉;

(4)增大各级齿轮副的强度,以抵消扭矩增大的负面影响;

(5)采用了重新设计的瓦圈式重载换挡机构,该结构可承受的振动和冲击远大于传统轴承推动结构,大大增加了超大规格带卷生产时减速箱的维护周期。

2.3 自适应在线纠偏立辊对中装置

带材轧制时的横向偏差(镰刀弯)一般需要立辊对中装置为辅助。由于超大规格带卷是由2卷常规带卷焊接而成,带卷横向偏差必然会累积增大。另外,焊接时切口和焊缝的轻微偏斜,也会导致带尾部分出现更大的偏差。传统的立辊对中装置,一般为2对立辊,立辊座刚性安装在齿轮齿条开合机构上,轧制过程中需要操作人员不断手动调整开合度,既要保证对中效果,又要防止带材横向偏差过大损伤设备,该操作方式效率低下,无法应对超大卷生产中过大的横向偏差和更快的响应时间。为此,本机组开发配置了一种能够自适应的在线纠偏立辊对中装置,其结构如图5所示。每侧的滑动立辊座布置了一个短行程油缸,立辊座与油缸杆连接,油缸基座安装在螺母丝杠机构上。通过油缸压力动态控制技术,使立辊可以随着带材横向偏差变化,快速自动对中纠偏,并在过大偏差下适度退让,既保证了更大偏差带材的对中效果,也降低了人员劳动强度和设备损坏风险。增加1对立辊成3对立辊,对轧制过程中带材的横向偏差感应更为灵敏。油缸基座开口度的调节采用丝杠螺母结构,利用丝杠螺母自锁特性,保证油缸基座位置的稳固可靠。

图5 自适应在线纠偏对中装置

2.4 铜带表面质量检查站

粗轧带卷来料为铣面后的热轧卷。由于铸锭的缺陷和氧化皮的影响,带卷表面会有少量超差较大的凹陷,这种凹陷表面的氧化层若不处理,经过轧制后就会嵌入带材成为缺陷。如果要通过铣面机来处理超差凹陷的氧化层,就需要加大整个带面的铣面进给量。当带卷由常规卷变为焊接卷后,每个超差凹陷点所铣去的材料就会翻倍。表4为单个超差凹陷点造成的铣面损失量对比。按单个凹陷平均超差0.2 mm计,一个10 t超大规格卷就会造成124 kg的铜材损失。被铣掉的铜材只能作为废料通过回收后再度回炉,长期积累下来,无疑是一种很大的能耗浪费。

表4 单个超差凹陷点造成的损失量对比

为减少损失,本机组设置了带面质量检查站,布置在开头矫直机后的辊道区域。带卷经开卷并矫直后,在该区域运行平直且速度较低,比较适合机组操作人员检查铣面后的带面质量。发现有超差凹陷点时,可随时将凹陷氧化层打磨掉,露出光亮基体表面,消除后续质量隐患。但是该工艺模式在打磨过程中会产成铜屑,若不处理则会对环境和人员健康造成影响。本机组在检查站处设置了铜屑收集除尘装置,可将打磨铜屑迅速抽吸并导入除尘塔。除尘塔内设置了拒水防油针刺过滤毡制成的滤袋分离铜粉,通过清灰装置将铜粉收集进入塔底的卸料斗内集中处理。除尘塔的控制采用脉冲控制仪进行自动控制,并可与工厂系统实现信息交互。铜屑收集除尘装置如图6所示。

图6 铜屑收集除尘装置

3 节材节能效益

通过多项创新技术和工艺的应用,本机组在高精铜板带生产的节材和节能方面有了很大的提升。以年产青铜合金板带3万t、每卷10t为例。能耗数据以《GB29442-2012铜及铜合金板、带、箔材单位产品能源消耗限额》中“工艺路线1(配料-熔铸铸锭-热轧-冷轧-热处理)”的新建企业单耗准入值为基本数据,因本机组为粗中轧机,废料在加工工序中仅消耗了热轧能耗,热轧在加工工序的单耗分摊系数为0.5,故表中节约材料的单耗值为580-280×0.5=440 kgce/t。本机组的节材和节能效益的提升效果见表5。表中工厂综合成材率为本机组所在企业的传统工艺和新工艺的实际生产数据,电能的折标准煤系数按0.1229 kgce/(kW·h)计算。由表中数据可知,本机组每年的节材节能效果非常可观。

表5 本机组节材节能效益

4 结束语

大径宽比铜卷的生产工艺流程,对其工艺的先进性和对冷轧生产设备带来的挑战。本文针对超大规格大径宽比带卷的粗中轧机组提出的新技术和新工艺,在生产安全性、设备耐用性、产品成材率、产品节能效益等方面均有明显提升。以国家标准数据为基础,按某工厂实际生产为例,计算了本机组在新工艺流程下每年的节材732 t,节能2.62×106kW·h,综合效益非常可观。在“双碳”战略背景下,中国重型院开发的大径宽比高精铜带卷粗中轧机组及其生产工艺,为国内铜加工企业节材节能和降低排放,提供了可靠的生产设备和有效的解决途径。