多丝复合埋弧焊接头冲击性能分析*

2021-12-24付俊

付 俊

上海振华重工(集团)股份有限公司长兴分公司

1 引言

随着大型装备制造业对生产工艺的品质与效率要求不断提高,多丝复合埋弧焊已逐渐进入大型自动化生产线的实际应用阶段[1]。相对传统单丝、单热源埋弧焊焊接接头,若以多热源实现高效焊接,所形成的接头将获得更加复杂的温度场分布[2-3]。

多丝复合埋弧焊中有多根热丝与冷丝相互配合,多个热源以较大的热输入共同作用于熔池,又以大尺寸熔池中液态金属的热量熔化冷丝。这一工艺特征,使其接头热影响区具有更大的尺寸与更长的高温持续时间,影响其微观组织与低温冲击性能。

由于多丝埋弧焊的多丝多热源配合参数较多,容易引起焊接电弧热和熔池形态的改变,从而影响焊接过程的稳定性。同时多丝埋弧焊焊接线能量大,可能造成粗晶区晶粒粗化、低温冲击韧性降低,导致热影响区的金相组织异常和力学性能恶化。

通过多丝复合埋弧焊不同热输入的焊接实验,对热影响区不同区域的微观组织与低温冲击性能进行研究,寻找复杂热源条件下的热影响区变化规律,为进一步改善接头性能提供理论依据。

2 实验材料与方法

2.1 材料尺寸及接头形式

采用冷热多丝复合埋弧焊工艺(热+冷丝、热+冷+热丝)分别进行8 mm拼板对接焊接。钢板、焊丝和焊剂的牌号及化学成分见表1。焊接接头形式见图1,板厚T=8 mm,V型坡口角度α=70°,钝边f=3 mm,装配间隙R=0 mm。衬垫材料选取铜衬垫+成型焊剂(正/反面焊剂)。冷热多丝复合埋弧焊枪组合形式见图2,沿焊接方向前后焊炬间距50 mm,前枪采取4.8 mm单粗丝,后枪采用∅2.5 mm多细丝(中间1根为冷丝)。在焊接前,钢板通过磁力进行装卡,使钢板夹紧在台面上同时达到控制焊接变形的目的。板材通过滚轮移动,焊接工位不变,达到单面焊双面成形的目的。

图1 焊接接头形式

表1 钢板-焊丝-焊剂化学成分/(wt.%)

1.焊剂输送 2.前抢 3.前丝 4.后丝 5.中丝 6.后枪图2 多丝复合埋弧焊枪排列组合形式

2.2 焊接性能检测

根据GB/T 2650-2008《焊接接头冲击试验方法》标准,沿垂直于焊接方向制备冲击试样,冲击试样尺寸为55 mm×10 mm×5 mm,缺口高度为2 mm(见图3)。在低温金属摆锤冲击试验机上测定焊接接头焊缝中心(WM)、熔合线+1 mm(FL+1)、熔合线+5 mm(FL+5)、母材(BM)等区域夏比V型冲击试样-11℃、-20℃和-31℃低温冲击吸收功。每个区域各取3个冲击试样进行测试,并统计其平均值进行比较分析。根据GB/T 13298-2015《金属显微组织检验方法》标准选取冲击试样中接近冲击吸收功平均值对应试样的另一块,沿垂直于焊接方向制备金相试样,经水磨砂纸粗磨、细磨、抛光后,用5%硝酸酒精溶液腐蚀,采用VHX-600K超景深三维数码显微镜观察分析微观组织。

图3 冲击试样尺寸要求

2.3 实验结果与分析

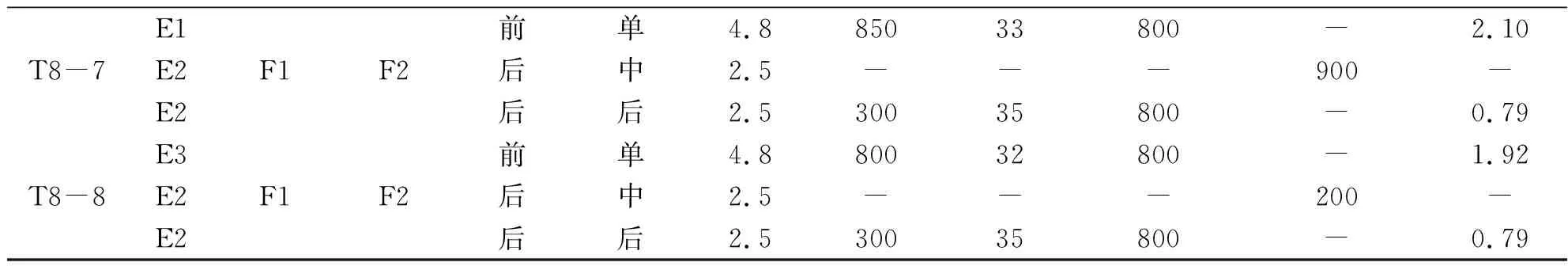

分别采用不同焊剂,进行了多种热+冷丝、热+冷+热丝焊接实验,焊接工艺与参数见表2。

表2 8 mm厚钢板多丝复合埋弧焊工艺参数

(续表2)

图4 8mm厚钢板双丝复合埋弧焊接头-31℃冲击功

由图4还可以看出,T8-2和T8-3试样(3.01 kJ/mm)、T8-4和T8-5试样(2.63 kJ/mm)在相同热输入条件下,采用F1+F3焊剂组合的焊接接头-31℃平均冲击功优于F1+F2焊剂组合(差值最大为13 J)。综合考虑成本优势和国产化趋势,可考虑采用国产F3焊剂替代进口F2焊剂。

图5和图6可以看出,当T8-6、T8-7、T8-8试样总热输入分别为2.94 kJ/mm、2.89 kJ/mm、2.71 kJ/mm,随着焊接热输入由2.94 kJ/mm降到2.89 kJ/mm,采用E1+E2+E2三丝复合焊丝的焊接接头-31℃平均冲击功增大,其中WM区由42 J升高到47 J,FL+1区由44 J升高到85 J,FL+5区97 J升高到102 J,各区域冲击功均满足规范标准(27 J)要求,且FL+1区冲击功提高最显著(41 J)。对应的-11℃平均冲击功也具有相同变化规律。由T8-7和T8-8试样相比,随着焊接总热输入由2.89 kJ/mm降低至2.71 kJ/mm,采用E1+E2+E2三丝复合焊丝的-31℃和-11℃平均冲击功均高于E3+E2+E2三丝复合焊丝,前热丝E1性能指标优于E3。

图5 8 mm厚钢板三丝复合埋弧焊接头-31℃冲击功

图6 8 mm厚钢板三丝复合埋弧焊接头-11℃冲击功

综上分析可知,8 mm厚钢板三丝复合埋弧焊中T8-7试样的冲击功最优(-31℃平均冲击功:WM区47J,FL+1区85J,FL+5区102J;-11℃平均冲击功:WM区54J,FL+1区92J,FL+5区115J)。

当选取T8-4试样(E1+E2双丝、F1+F2焊剂,2.63 kJ/mm)和T8-7试样(E1+E2+E2三丝、F1+F2焊剂,2.89 kJ/mm)进行双丝和三丝复合埋弧焊进行综合对比,T8-4、T8-7试样的焊接接头-31℃平均冲击功分别为WM区(48 J、47 J),FL+1区(53 J、85 J),FL+5区(67 J、102 J)。WM区冲击功相近,FL+1区提高32 J,FL+5区相差35 J。因此,采用三丝复合埋弧冲击性能优于双丝复合焊,特别是FL+1区、FL+5区提高更显著。

通常针对低合金高强钢焊缝组织会出现3种组织:先共析铁素体、侧板条铁素体和针状铁素体。其中先共析铁素体沿奥氏体晶界析出,呈长条状扩展,部分以多边形状互相连接沿晶界分布,其位错密度偏低,冲击性能偏低;侧板条铁素体沿晶界向晶内扩展呈板条状或锯齿状,其位错密度也偏低;针状铁素体是沿晶内分布的细小铁素体,大多以合适尺寸的夹杂物为形核质点,呈放射状生长,相邻针状铁素体之间呈大角度晶界,位错密度较高,冲击性能最好,是焊缝金属组织中最希望获得的组织。选取8 mm厚钢板三丝复合埋弧焊接头冲击功最优的T8-7试样进行微观组织分析。

图7为T8-7试样焊接接头横截面宏观形貌,图8为对应的-31℃冲击温度下各区域微观组织形貌。可以看出,焊接接头单面焊双面成形貌,正面熔宽为13.40 mm,反面熔宽为11.64 mm,余高为2 mm;焊缝中心熔宽为8.54 mm。WM、FL+1、FL+5、BM等区域的微观组织差别明显,先共析铁素体、侧板条铁素体、针状铁素体和细晶铁素体等组织所占比例不同,从而所体现出冲击功的不同。WM区的微观组织由先共析铁素体、侧板条铁素体和针状铁素体组成,其中针状铁素体含量最多,还有部分先共析铁素体和侧板条铁素体,因此冲击吸收功相对较好(47 J);FL+1区针状铁素体含量增多,先共析铁素体和侧板条铁素体明显减少,冲击功相对WM区升高(85 J);FL+5区和BM区组织相近,呈层带状轧制组织,晶粒细化均匀,冲击功最高(102 J,96 J)。

图7 T8-5试样焊接接头横截面宏观形貌

图8 T8-5试样焊接接头-31℃冲击温度下微观组织形貌

3 结语

(1)8 mm厚钢板多丝复合埋弧焊接头冲击功均满足规范标准(27 J)要求,且从WM区、FL+1区到FL+5区冲击功逐渐增大。

(2)采用E1+E2双丝复合埋弧焊,随着焊接热输入由3.03 kJ/mm到2.63 kJ/mm降低,采用F1+F3焊剂组合的焊接接头平均冲击功逐渐增大,T8-5试样的冲击功最优(-31℃平均冲击功:WM区51 J,FL+1区66 J,FL+5区74 J)。相同热输入条件下,采用F1+F3焊剂组合的焊接接头平均冲击功优于F1+F2焊剂组合。综合考虑成本优势和国产化趋势,可考虑采用国产F3焊剂替代进口F2焊剂。

(3)采用E1+E2+E2三丝复合埋弧焊,随着焊接热输入由2.94 kJ/mm到2.89 kJ/mm降低,焊接接头平均冲击功增大,且FL+1区冲击功提高最显著,T8-7试样的冲击功最优(-31℃平均冲击功:WM区47 J,FL+1区85 J,FL+5区102 J;-11℃平均冲击功:WM区54 J,FL+1区92 J,FL+5区115 J);采用E1+E2+E2三丝复合焊丝的平均冲击功均高于E3+E2+E2三丝复合焊丝,前热丝E1性能指标优于E3。

(4)采用三丝复合埋弧冲击性能优于双丝复合焊,特别是FL+1区、FL+5区提高更显著,T8-7试样的冲击功最优。