轮胎式起重机行走机构轮边驱动电气系统设计

2021-12-24袁聪赵华

袁 聪 赵 华

1 上海振华重工电气有限公司 2 上港集团振东分公司

1 引言

轮胎式集装箱起重机(以下简称轮胎吊)是集装箱码头所使用的传统起重机,提高其行走机构的定位精度和能效成为当下轮胎吊的发展趋势。传统行走机构由立式安装于转向平台上的异步电机、减速器以及链轮链条机构组成[1-2]。在启停时由于链条张紧与松弛的状态变化,导致轮胎吊大车的响应慢于轮边驱动。在运动过程中,由于1台轮胎吊的4套行走驱动机构之间的差异,链条长度的不同等因素,容易产生行驶偏移,需要频繁纠正偏移量,加重了操作负担。为此设计了一种安装于轮胎吊行走车轮轮毂范围内,电机、减速器、制动器、旋转变压器等高度集成的行走驱动装置。

2 轮边大车驱动方式

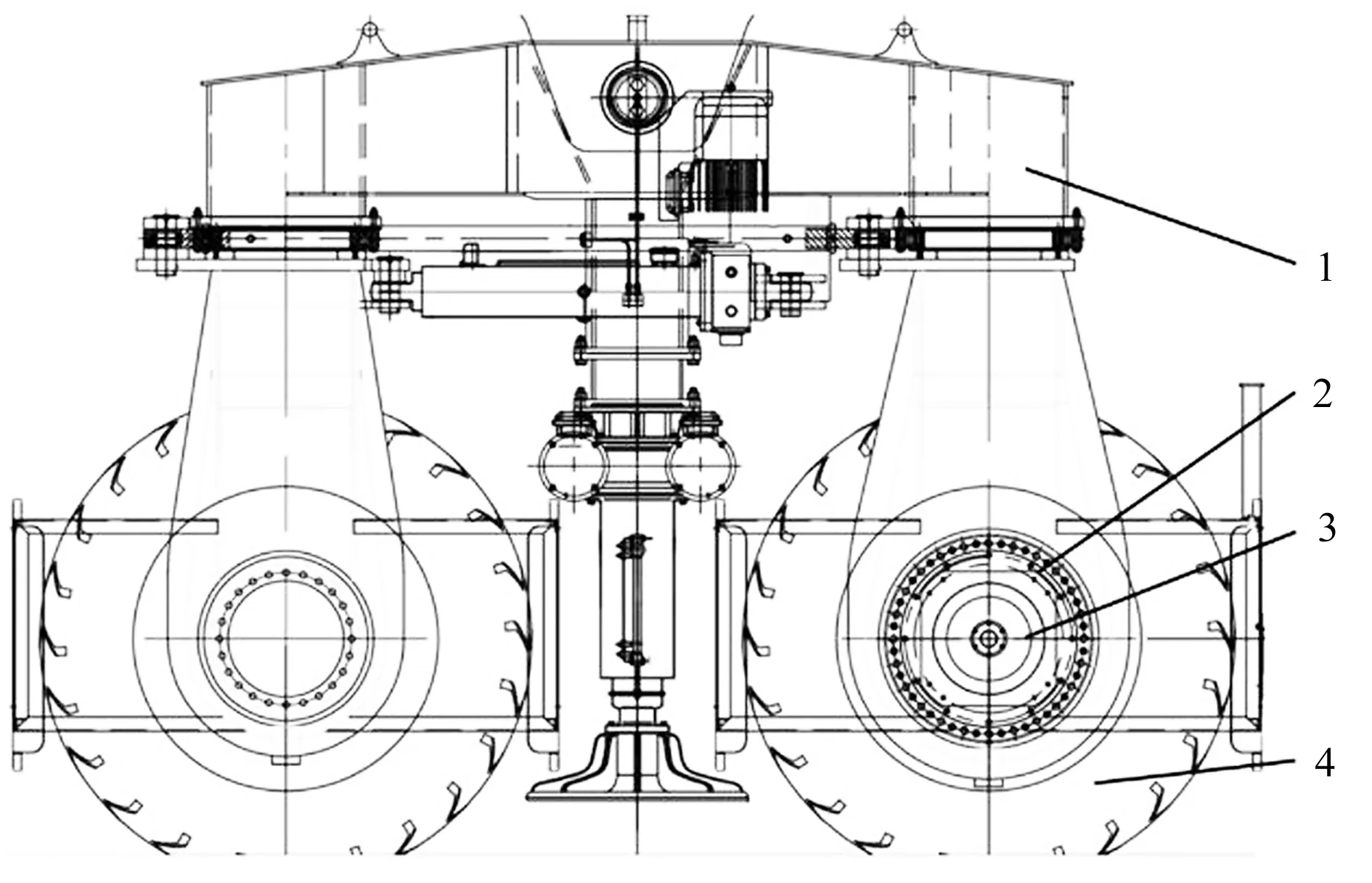

新型驱动装置采用了永磁同步电机、轮毂内齿轮驱动桥的直插式高集成度一体化设计(见图1),使整个驱动机构结构紧凑、效率高、定位准、承载能力大。电机方面采用永磁同步电机代替常规使用的三相异步电机,使系统的响应更快,在载荷多变的情况下,均可保持良好的速度特性;在低速段可以提供充足的转矩输出,同时还拥有更高的功率因素、机械效率和能效比。

1.车架主体 2.齿轮驱动桥 3.永磁同步电机 4.行走车轮图1 新型轮边驱动机构示意图

3 轮边驱动电气系统的设计与实验

3.1 电机参数

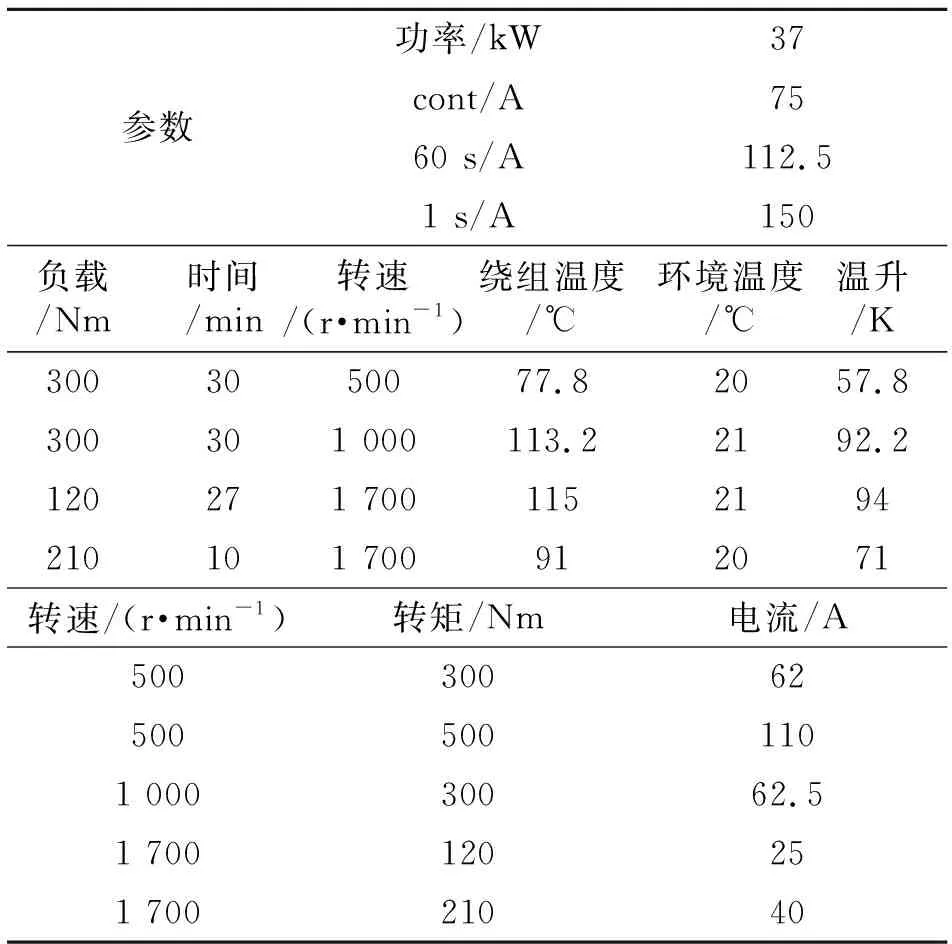

根据轮胎吊行走机构的电机机械计算书选择表1参数的永磁同步电机。电机在实际应用转速(1 700 r/min)下的最大输出转矩为220 Nm(>157 Nm),启动加速阶段最大短时峰值输出转矩为460 Nm(>385 Nm),能够满足常规轮胎吊应用工况需求。

表1 永磁同步电机技术参数

3.2 电气硬件回路设计

图2为大车行走机构变频器部分原理图,轮胎吊系统的直流母线向大车变频器供电,大车变频器输出端连接至高频(>700 Hz)输出电抗器。

图2 大车行走机构变频器部分原理图

图3为大车行走机构电机部分原理图,输出电抗器经过接触器,向电机供电。

图3 大车行走机构电机部分原理图

图4为大车行走机构的制动器硬件回路,电源取自380 VAC电源,经过接触器和热继向制动器的整流模块供电,整流模块的直流电输出至制动器线圈。

图4 大车行走机构制动器部分原理图

其结构简单易实现。动力电部分变频器取自轮胎吊系统的直流母线,经过高频电抗器输出至电机。控制上PLC通过通讯控制变频器,“紧停”及“启动允许”则由硬件点来控制以保证安全性。制动器接触器通过PLC进行控制。

3.3 电气控制软件设计

大车的4轮全部采用速度控制,根据操作手柄的幅度给大车变频器设定不同的给定速度。加减速时间(从0 r/min加速到1 700 r/min所需要的时间)都为8 s。应急模式为对角两轮有动力输出,另对角两轮打开制动器跟随运动,此模式下速度最高为全速的50%。

考虑到行走机构在安全上的特殊性,在保护层面上所有与大车行走相关的故障均为机械停车。主要有以下几方面的保护:

(1)硬件供电:大车主电源断路器、接触器故障,制动器主电源、接触器故障。

(2)传感器:电机温控信号、旋变信号故障,制动器释放信号故障。

(3)通讯及软件:变频器通讯及变频器硬件故障,大车速度偏差故障等。

在软件设计上与传统大车的控制方法、逻辑、保护等保持基本一致,无需额外耗费大量精力重新设计软件并验证软件的可靠性。由于变频器参数缺乏参考标准,将在实际运用中进行调整。

4 实验验证

4.1 实验平台

实验平台可以模拟轮胎吊在实际作业过程中的受力情况,主要由3个部分组成:

(1)加载装置。加载装置通过加载油缸对轮胎进行加载,用于模拟行走机构在运行过程中所受到的径向力。

(2)试验装置。试验装置由行走车架、轮胎、轮毂、电机及减速器组成,完全按照实际行走机构尺寸进行设计、安装。

(3)道路模拟装置。道路模拟装置通过偏航制动器模拟轮胎吊在加、减速或匀速运行时道路上的摩擦情况。

受场地与成本等各方面因素制约,实验平台选用轮胎吊4个行走机构中的1个主动轮进行模拟。

4.2 第一阶段实验数据及分析

由于实验电机数量只有1台,因此第一阶段实验分别用3种变频器来进行测试,分别为变频器A、变频器B、变频器C。选用3种不同的变频器是为了验证不同的变频器在相同电机的表现性能,输出稳定的力矩、稳定的转速以及电流的情况是此次考察3款变频器的基准参数,主要采集的数据为负载、转速和温升。

实验总结的数据见表2、表3、表4。

表2 轮边驱动行走实验变频器A组数据

表3 轮边驱动行走实验变频器B组数据

表4 轮边驱动行走实验变频器C组数据

根据对这3组数据的分析,得到以下结论:

(1)电机转速与输出力矩符合设计目标的需求。

(2)A、B、C 3组变频器在同转速同力矩下对比A输出最稳定电流也最小,B、C电流相较于A偏大,且在高速时不稳定或者输出力矩受限。因此A表现最符合设计需求。

(3)表2、表3和表4中电机温升均偏高,测试时无法长时间测试,在时间不超过35 min的情况下,散热不良,需要改进散热设计后在温升方面重新实验。

4.3 第二阶段实验数据及分析

由于第一阶段的测试结果中散热一项难以满足要求,因此在改进设计后增加第二阶段的实验,专门测试电机的散热改进效果。在第一阶段的实验下,变频器A的表现最为优异,因此在本次实验与后续的实际应用中都只使用A变频器。

针对电机温升偏高问题,可以通过改变电机外壳材质,增加散热筋以增加散热表面积等措施进行改进。第二阶段实验结果见表5。

表5 轮边驱动大车实验变频器A组第二次测温数据

对比第一次实验A组变频器数据,在同等转速、转矩的情况下,实验时长分别增加60 min(300 Nm,500 r/min)、80 min(300 Nm,1 000 r/min)、35 min(210 Nm,1 700 r/min),而温升分别比之前增加3.4 K、11.4 K、7 K。在大幅增加运行时间的情况下温度仅增加了3.4 K、11.4 K、7 K,经过重新设计的电机散热能力已有了明显改善,并且符合轮胎吊的运用需求。

5 结语

经过设计、论证以及在原型机上的测试表明,该新型轮边驱动机构符合设计规范,能够满足轮胎吊行走机构更高的定位精度及更高的能效要求,具有较好的推广应用价值。