一种环保料斗干式除尘系统除尘风量计算方法

2021-12-24杨大海

杨大海 朱 帅

南通润邦重机有限公司

1 引言

抓斗式卸料会产生大量扬尘,随着国内环保要求越来越高,抓斗式卸料必须配备防尘效果好的环保料斗[1]。加大除尘系统功率,虽能满足除尘效果,但是会带来设备成本增加、能耗及后期维护成本高的问题[2],因此,配备合适的除尘系统、确定合适的除尘风量是关键。以带防尘帘的环保料斗为例,给出除尘风量计算过程。

2 环保料斗工作原理

环保料斗的主要结构由除尘器、风帘管道、四面挡风墙、落料格栅、料斗体等组成(见图1)。

1.除尘器 2.风帘管道 3.四面挡风板 4.落料格栅 5.料斗体 6.物料 7.抓斗图1 环保料斗的结构

抓斗在四面挡风板形成的空间内打开,物料经落料格栅滑下,推开可旋转挡板,进入料斗体内部;可旋转挡板靠自重自动封闭,灰尘被封闭在斗体内。经除尘器过滤的空气一部分直接排到大气中,一部分从挡风板顶部的风幕管道排出,在挡风板的两侧或四周形成一个吹向料斗内部的风幕,抑制了粉尘的外扬,达到了很好的除尘效果。风幕的作用在于使上部料斗结构形成一个封闭结构,避免外界环境风的影响,同时避免抓斗卸料完成后离开斗口带出一定量粉尘而形成的二次污染。风幕的吹风与除尘器吸风也形成一个封闭的循环气流,带动了下沉气流的建立,保证了除尘效果。

3 风量计算

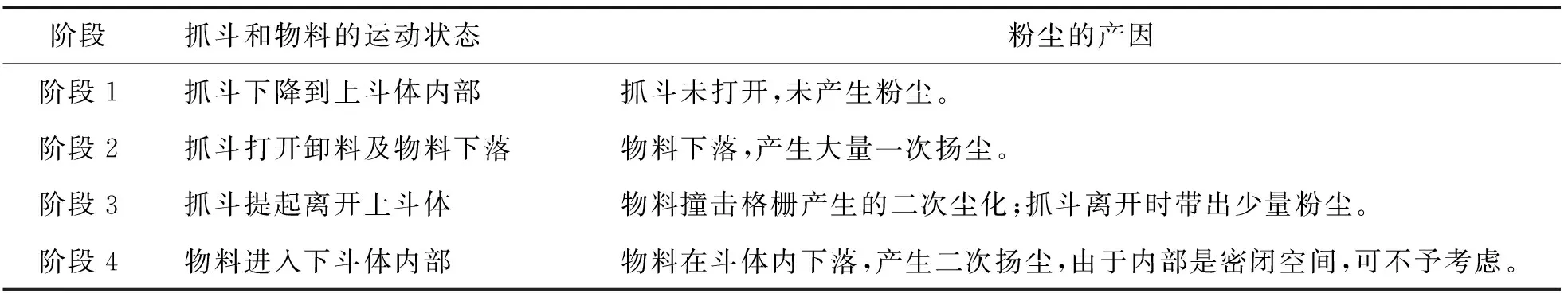

在对除尘风量计算之前,先对料斗工作的若干阶段进行分析(见表1)。

表1 料斗工作不同阶段

3.1 阶段1风量计算

此时抓斗带着物料下降,为保证斗内负压的状态,需保证除尘器的吸风量不小于抓斗下降带来的气流量。即:

Q吸≥Q0=B1B2v降

(1)

式中,Q吸为除尘器风量,m3/s;Q0为抓斗下沉带来的最大气流量,m3/s;B1、B2为抓斗的外形尺寸,m;v降为抓斗下降的速度,m/s。

3.2 阶段2风量计算

该阶段抓斗打开,物料下落时,为控制扬尘量,需考虑3个风量因素:①物料下落带来的气流量;②落料格栅处的下沉空气量;③漏斗底部吸尘管的吸风量。

3.2.1 物料下落带来的气流量

物料下落带来的气流量为:

(2)

式中,Q1为抓斗打开和物料下落带来的气流量,m3/s;V为抓斗的体积,m3;t开为抓斗打开的时间,s;t落为物料下落的时间,s。

3.2.2 落料格栅处的下沉空气量

常规除尘料斗设计时,计算落料格栅处下沉空气量,即吸尘罩未封闭处的漏风量,一般采用下式:

(3)

式中,Q2为除尘系统未封闭完全的漏风量,m3/s;A1、A2为料斗的开口尺寸,m;v′为落料格栅处下沉气流速度,m/s;θ为料斗斗壁倾角,度;μ为粉尘补集率;h为物料下落的高度,m;v′为一个理论结合经验的数值,取值范围在0.6~2.2 m/s。

由于本除尘料斗带有风幕装置,能够有效处理自由溢散的粉尘,故此处下沉空气量仅需同落料带来的卷吸空气流量相比[3]。由于具体的卷吸空气流量公式太过复杂,且在除尘系统总风量中的占比不大,故保证下沉气流量Q2≥0.2 m2/s即可。

3.2.3 漏斗底部吸尘管的吸风量

漏斗底部吸尘管的吸风量为:

Q3=3 000~6 000 m3/h

(4)

考虑抓斗进入漏斗及抓斗打开时,粉尘及卷吸气流运动的不均匀性,阶段2系统的吸风量:

Q吸≥ρQ1+Q2+Q3

(5)

式中,ρ为修正系数,ρ=1~(t开+t落)/t开。

3.3 阶段3风量计算

物料撞击格栅所产生的二次扬尘,大部分被下沉气流带入斗体内部,少部分在斗体上部溢散。因此需要保证风幕口喷出的气流到达斗体中间位置时,气流速度不小于粉尘颗粒的自由悬浮速度[4-6],使得抓斗离开时带出的少量粉尘被风幕拦截,即:

(6)

(7)

(8)

式中,vsp为风幕口送出的气流至抓斗中间位置时的速度,m/s;vt为粉尘自由悬浮速度,m/s;a为紊流系数(见表2);S为风幕口至料斗中心的距离,m;D0为风幕口的当量直径,m;Ds为气流的纵向作用范围,m;μ为空气动力粘度,1.8×10-5kg/ms;d为粉尘的平均粒径,m;ρa为空气密度,kg/m3;ρs为粉尘真密度,kg/m3。

表2 紊流系数a值

3.4 除尘系统总风量

综上,为保证除尘系统能满足料斗通常作业时的除尘需求,需满足:

(9)

3.5 项目应用

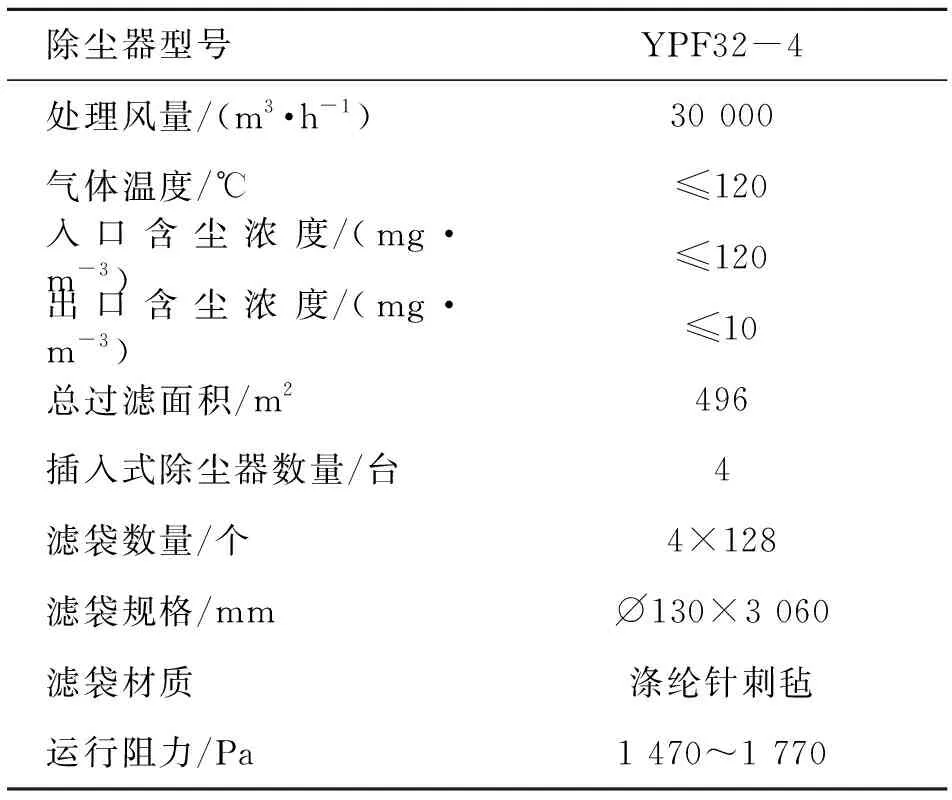

以“GEMMA”环保料斗为例,其斗口直径为8 m×8 m,抓斗单次最大抓取量为16 t,根据以上理论进行计算与设计,选用脉冲袋式除尘器,除尘系统的具体参数见表3。

表3 GEMMA环保料斗除尘器参数

4 结语

应用以上理论和公式,对新型除尘料斗的除尘器风量进行计算,其结果作为除尘器选型的科学参考。相较传统开式料斗除尘方案,通过自开闭防尘帘和风幕的结合使用,除尘系统的除尘效果显著提高,风量需求大大减小,使用和维护成本均得以降低。