煤码头皮带机提速后翻堆系统稳定性研究

2021-12-24周文政

周文政

河北港口集团港口机械有限公司

1 引言

煤炭港口翻堆系统是制约码头吞吐量进一步提升的瓶颈。针对此问题,综合考虑技术可行性、生产停机影响、改造成本、设备安全性能、环保功能等因素,通常会选择对翻堆系统皮带机进行提速改造,以达到提高卸车效率的目的。皮带机提速后,虽然能提高卸车效率,但会对设备运转稳定性带来一定的挑战。

2 皮带机提速后带来的问题

翻堆系统提速是指将皮带机带速由4 m/s提高到4.8 m/s,额定作业能力提高到4 800 t/h。皮带机提速改造后带来的问题如下:

(1)打破了原上下游皮带停机稳定性,尤其是在上游皮带较长下游皮带较短的情况,因制动惯性,相对制动距离差值随着速度的提升而变大,遇到湿粘煤易造成转接漏斗堵料[1]。

(2)头部滚筒抛料轨迹更平直,落料冲击点相对变高,提速后流量更大,原漏斗容积不一定能满足物料通过性。

(3)翻堆系统堆料线重载启动时堆料机尾部发生严重叠带现象,存在较大安全隐患。

3 解决方案

3.1 长短皮带重载停机制动差引起堵料问题解决方案

当上下游皮带长度差距较大,满载时长皮带惯性远大于短皮带,但二者的制动阻力差距较小。遇到故障重载停机时,下游短皮带停止后,上游长皮带多运转几秒,物料会堆积在转接漏斗中进行缓冲,而且一般不会触发堵料限位;再次启动时,会先启动下游皮带,将漏斗内的物料带走,然后再启动上游皮带,达到运转平衡。

提速改造后,因带速提高20%,制动阻力未发生改变,上下游皮带制动时间差进一步增大,原有制动平衡被打破。每次重载停机,漏斗内缓冲物料会堆积到堵料开关上方,尤其在湿粘煤情况下会压实底层物料,物料与导料槽之间摩擦力急剧增大,造成皮带无法正常启动。以上游长皮带725 m,下游短皮带40 m为例,按《DTII皮带输送机设计选用手册》进行制动时间计算(见表1)。

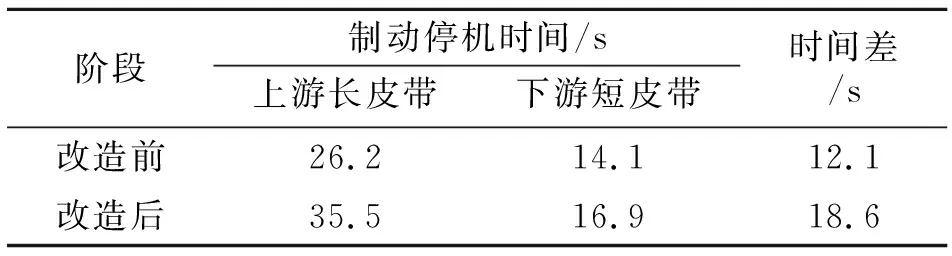

表1 长短皮带制动时间计算

按改造后流量计算,缓冲物料增加体积为8.6 m3,若对漏斗进行改造需增容8.6 m3,而湿粘煤压停问题得不到解决。为减少缓冲物料堆积,需要考虑下游短皮带延缓停机时间,为此在重载停机触发故障时增加如下停机逻辑:

(1)流程运转中下游皮带出现撕裂、重跑、堵料等故障,上游皮带立即断电停止运转,下游皮带延迟10 s再停止运转。

(2)流程运转中上游皮带出现撕裂、跑偏、堵料等故障时,上游皮带立即停止运转,下游皮带不停止运转。

(3)流程正常运转中触发急停(安全)措施时,上下游同时停止运转,确保安全响应。

调整延迟停机逻辑后,因重载停机造成的堵料故障及湿粘煤压停无法启动的现象明显下降。

3.2 堆料机尾车漏斗通过能力问题解决方案

通过计算,目前堆料机漏斗溜筒通过能力是最大流量的1.2倍,原有设计系数正常,理论上能够满足生产需求。但考虑到生产实际遇到的湿粘煤,而且皮带机提速改造后调料板冲击点提高132 mm。当冲击点较高时,煤流冲击角度变小,而且因提速冲击力变大,在冲击点堆积现象更明显,造成向下的落料较改造前更靠后,容易造成落料点不正,引起下游臂架皮带跑偏问题,而且在实际生产中湿粘煤情况比较普遍,漏斗通过能力一般大于理论计算的通过能力,否则易发生堵料停机故障。

为解决此问题,提出以下改造方案:

(1)对堆料机尾车漏斗进行增容、优化,提高通过能力,对原有头部漏斗上部分增容,提高到最大流量的1.5倍。

(2)优化调料板收料效果,使落料更集中,调整头部漏斗下部分溜煤板角度,将煤流导流到臂架皮带正中位置。

(3)在冲击点及导料面使用加厚高质量融磁衬板,提高耐磨性及减少附着力、摩擦力。改造后漏斗的整体通过能力及耐用度均得到较大提高。

3.3 堆料机尾车位置重载启动叠带问题解决方案

皮带机正常启动时,运载阻力较小,驱动力传递较快,整体启动较为平稳。皮带机重载启动时,皮带上运载物料会增加启动阻力。在实际的启动过程中,皮带启动需克服托辊内轴承静摩擦力,由于皮带的伸缩性,重载启动时局部皮带非线性波动增速,需要一定的时间进行缓冲,才能使所有托辊按照先后顺序逐个转动,之后转矩开始下降;达到一定的速度后,润滑得到改善,转矩的波动减少,速度逐渐平稳[2]。

堆料机因要沿堆料线行走,尾车托辊与堆料线托辊间有350 mm距离。堆料机尾车与地面皮带交界位置为凹弧段,重载启动时运载力传递为凹弧切线方向。重载启动时局部皮带非线性波动增速,且受物料的惯性影响,在堆料机尾车与地面皮带交界凹弧段发生叠带现象,皮带缩进尾车与地面托辊架之间,存在较大安全风险[3]。

为防止叠带现象的发生,可采用以下解决方案。

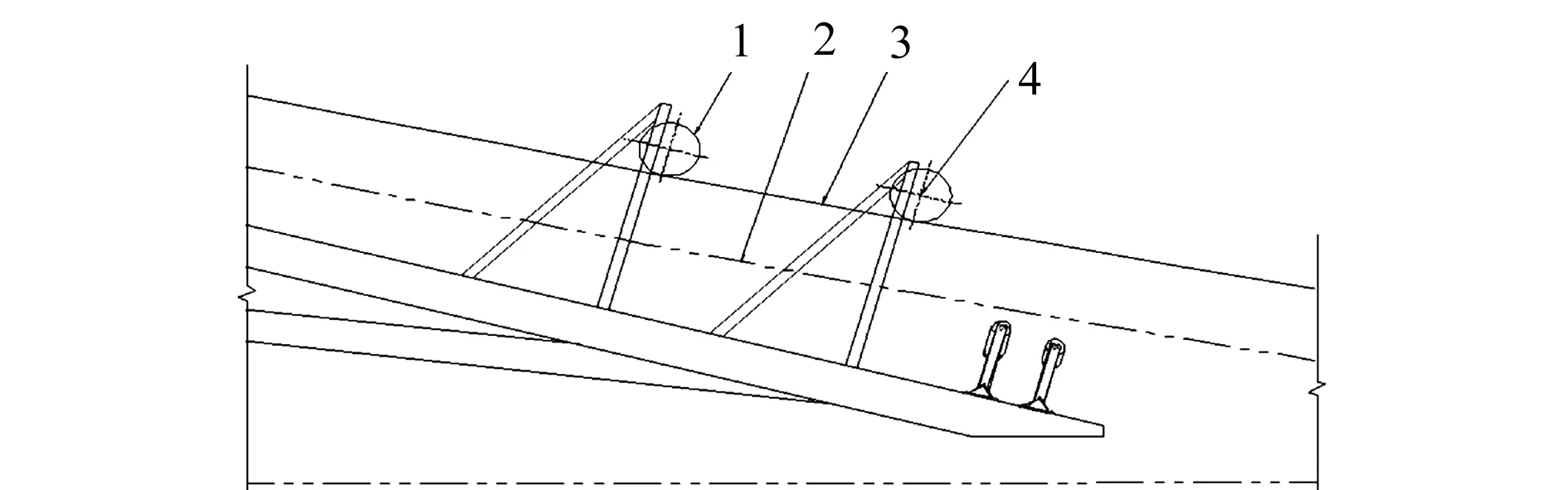

(1)适当增加配重滚筒配重重量,增加皮带张紧力,以抵抗启动时凹弧段物料惯性,同时在堆料机尾车位置增加一组高度可调的压带轮,增加压带装置强度,实现两组压带装置平缓过渡,以消除因增加皮带张紧力而造成凹弧段凹弧半径增大,启动时发生的飘带现象(见图1)。

1.原压带轮 2.皮带原位置 3.飘带位置 4.新增压带轮图1 增加压带轮示意图

(2)尾车向下延长,延长现有尾车入口处钢梁,新钢梁采用工字钢结构,同时焊接加强腹板;增加2组可调托辊架,两侧斜托高度结合重载作业皮带垂度调节,起到一定的收料作用,实现煤流在皮带上平缓过渡,减小尾车与地面托辊组之间的距离,使正面皮带增速到尾车位置时皮带能顺利爬坡到尾车,避免发生叠带(见图2)。

1.可调托辊组1 2.可调托辊组2 3.尾车延长梁 4.筋板 5.重载启动皮带位置图2 重载启动叠带现象解决方案

(3)更换液力耦合器型号,将原有标准延迟充液腔的CK系列液力偶合器更换为双倍延迟充液腔的CCK系列液力耦合器,CCK系列较CK系列液力耦合器双倍延迟充液腔装有更多的油液,在起动期间逐渐流进主循环圆,从而将起动力矩由电机额定力矩的150%降低到120%,启动力矩传递时间由9 s延长到12 s,启动更加平稳。

4 结语

通过对翻堆系统优化皮带沿线在重载停止时上、下游皮带停机控制逻辑,消除重载停机造成的沿线堵料及设备无法启动现象;对堆料机尾车漏斗进行增容和结构优化,提高其通料能力;改造堆料机尾车机械结构、增加皮带机张紧、改进驱动耦合器型式,消除重载启动时的堆料机尾车叠带现象。改造完毕后,翻堆系统流程效率由4 000 t/h提高到4 800 t/h,实现了提速增效的目标。