渣油组合加工流程的经济性分析

2021-12-24向明燕

向明燕

(中国石化工程建设有限公司,北京 100101)

在石化领域,中国属于资源存量较少的国家,“富煤缺油少气”的资源存量格局决定了目前国内炼化企业原料加工进口依赖度偏高。随着中国经济发展的需求,原油进口一直保持稳步增长,统计数据显示,2020年1–8月中国原油进口依存度高达73.83%,原油进口主要来自沙特阿拉伯、俄罗斯、伊拉克、巴西、安哥拉、阿曼、阿联酋、科威特、美国、挪威等国家,不同地区的原油性质差异较大,选择合理的加工路线不仅能够增强炼化企业对原料性质变化的适应性,还能够在实现清洁化生产的同时,做到“资源”利用的最大化,为实现石油资源的有效合理利用,把更多渣油转化为优质轻质产品,对渣油进行高效转化将是炼油企业提高竞争力的关键路径。

1 渣油加工路线

劣质渣油的高效转化、渣油轻质化加工工艺路线主要有脱碳路线和加氢路线两类。脱碳路线主要有催化裂化(裂解)、焦化、溶剂脱沥青工艺等。加氢路线主要有固定床渣油加氢、沸腾床渣油加氢和悬浮床渣油加氢工艺等。

延迟焦化工艺具有对原料适应性强、投资和操作费用较低、技术成熟可靠等优点,但焦化产品中焦炭产率较高,液体产品收率相对较低,生焦中的硫含量通常较高,价格便宜,不易处理。同时根据《大气污染防治法》明确要求,禁止销售、燃用高硫石油焦,且硫含量高于3%的高硫焦将面临出厂限制。

溶剂脱沥青工艺过程简单,得到的脱沥青杂质含量低;由于未经受热化学反应,其裂化性能好。同时,溶剂脱沥青装置建设投资少,操作费用低,环境污染小。不足之处在于产品中沥青收率较高,造成全厂轻油收率相对较低,同时生产的硬沥青出路[1]以及沥青市场价格相对便宜,对全厂经济效益造成影响。

采用加氢技术路线实现劣质渣油高效转化的类型主要有以下几种方式:

固定床渣油加氢工艺对渣油进行加氢预处理,加氢处理后的渣油作为催化裂化(裂解)装置的进料,固定床渣油加氢与催化裂化(裂解)组合加工的方式进一步提高轻质油品的收率,适用于渣油金属含量低于200 μg/g和残碳低于20%的多数含硫渣油。

采用沸腾床渣油加氢技术实现渣油的高转化率,一般可达70%~75%[2],转化后的油品进一步通过加氢提质过程生产合格产品,20%~30%的未转化油作为焦化或制氢的原料,加工的渣油金属含量可达200~800 μg/g,残碳可达20%~40%,适用于目前全世界大多数的含硫劣质渣油的处理。

采用悬浮床渣油加氢技术实现渣油加氢转化,转化率一般比沸腾床更高,最高可达95%,转化后的油品需要进一步的加氢提质,未转化油品的处理可考虑进焦化或制氢。该技术使用范围更宽。

采用加氢路线对减少三废排放、提高油品质量,增加企业效益有重大影响,但也存在投资高,耗氢量大,加工成本高的问题。

结合渣油脱碳和加氢工艺特点,本文以某炼化工厂为例,探讨在现有渣油加氢路线,即渣油加氢/催化裂化(裂解)基础上增加溶剂脱沥青/沥青造气形成组合加工路线对提高全厂轻油收率、增产化工料的贡献,同时解决全厂燃料资源紧缺和降低燃料成本的可行性和经济性问题。

2 方案说明

2.1 工厂现状

某千万吨级炼化一体化工厂现有渣油加工路线采用固定床渣油加氢+催化裂化/催化裂解的工艺路线,主要以生产化工和芳烃产品为主,适量生产部分油品,全厂不足用氢来自于煤制氢。

工厂目前存在的主要问题是:由于固定床渣油加氢处理要求控制原料渣油中的金属、沥青质和胶质含量,存在原油选择不灵活以及催化剂换剂周期的问题。根据工厂现有的重油平衡情况,约100万吨/年减压渣油作为沥青调和组分外卖,但由于乙烯料不足,需要外购部分石脑油作为乙烯料补充,工厂的经济效益受之于沥青和石脑油产品市场价格影响,生产经营始终处于被动状态。

工厂面临的另外一个问题是燃料成本较高,由于芳烃装置规模大,其燃料消耗占比很大,全厂每年外购约51万吨天然气,按照当地天然气价格4 110元/吨计,每年外购天然气的燃料成本达20.96亿元,燃动成本很高。

为提高工厂经济效益,拟对现有渣油加工方案优化调整,在渣油加氢路线基础上,基于加工原油规模、性质以及煤制氢规模不变的情况下,拟以外销减压渣油(沥青调和组分)为原料,通过新建溶剂脱沥青+沥青造气装置解决工厂低价值渣油外销以及自用燃料不足而外购大量天然气的问题。

2.2 加工流程

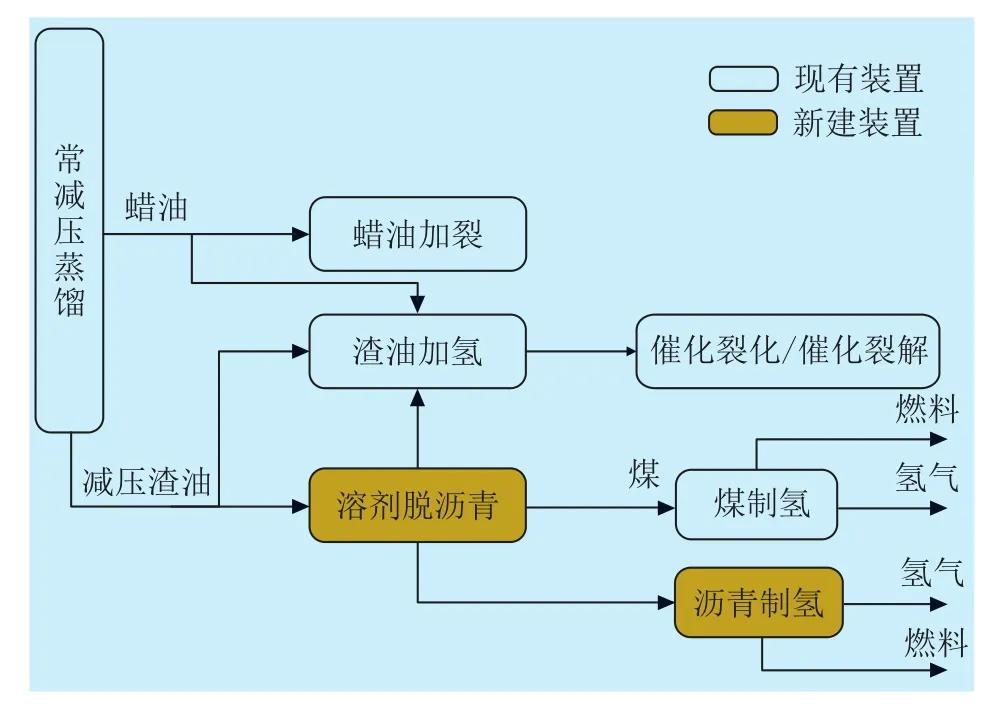

方案实施后的渣油加工流程简图如图1所示。方案实施前,减压渣油采用固定床渣油加氢+催化裂化/催化裂解组合加工,加氢重油送至催化裂化和催化裂解装置加工。剩余减压渣油作为沥青调和组分外卖。蜡油馏分一部分送至渣油加氢装置加工,满足装置对进料金属、沥青质和胶质含量要求,一部分蜡油馏分送至蜡油加氢裂化装置加工。煤制氢不仅生产氢气,同时还提供低热值合成气作为全厂燃料使用。受煤用量限制,全厂外购大量天然气作为补充燃料使用。

图1 实施后重油加工流程示意

方案实施后,新建一套溶剂脱沥青装置加工原外卖的减压渣油,利用现有的渣油加氢装置和蜡油加氢裂化装置能力余量,脱沥青后的脱沥青油进入现有的渣油加氢装置加工,部分蜡油至蜡油加氢裂化装置加工。脱油沥青作为沥青造气原料主要用来生产氢气。

2.3 对全厂加工负荷和装置的影响

方案实施后仅对渣油和蜡油馏分加工路线进行了调整,其他馏分加工路线和加工量基本不变。新建装置及现有主要受影响装置进料负荷变化见表1。从表1看出,方案实施后,现有渣油加氢、蜡油加氢和催化裂化装置加工负荷增加,但均在现有装置110%操作弹性范围里,基本可以不用改动就能满足方案实施后的加工负荷要求。

表1 装置进料规模对比

方案实施后各装置进料性质变化不大,故本研究暂不考虑进料性质变化对产品分布的影响。

2.4 对全厂产品方案的影响

基于加工原油规模和性质不变,方案实施后主要产品收率和分布见表2。从表2看出,方案实施后,原作为沥青调和组分外卖的100万吨/年减压渣油经加工后47.33%转化为乙烯料,12.2%转化为油品,22.05%转化为燃料,全厂“黑色”产品显著减少,轻油产量增加。

表2 方案实施后的产品变化对比

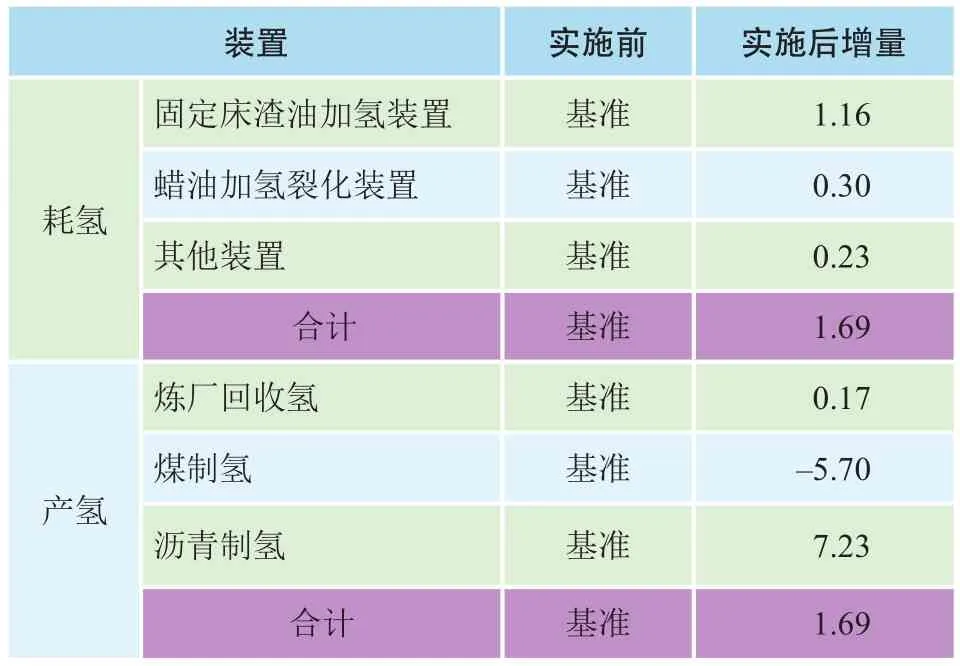

2.5 对全厂氢气和燃料平衡影响

方案实施后对全厂氢平衡的影响如表3所示。从表3看出,方案实施后,由于渣油加氢和蜡油加氢裂化进料负荷增加,全厂氢气需求增加了1.69万吨/年,供氢中由于沥青造气装置增加产氢能力7.23万吨/年,并且少量回收氢的增加可降低煤制氢供氢量需求5.7万吨/年。方案实施后全厂同时有煤制氢和油制氢两套装置,氢气供应将更加灵活可靠。

表3 实施前后氢平衡对比 万吨/年

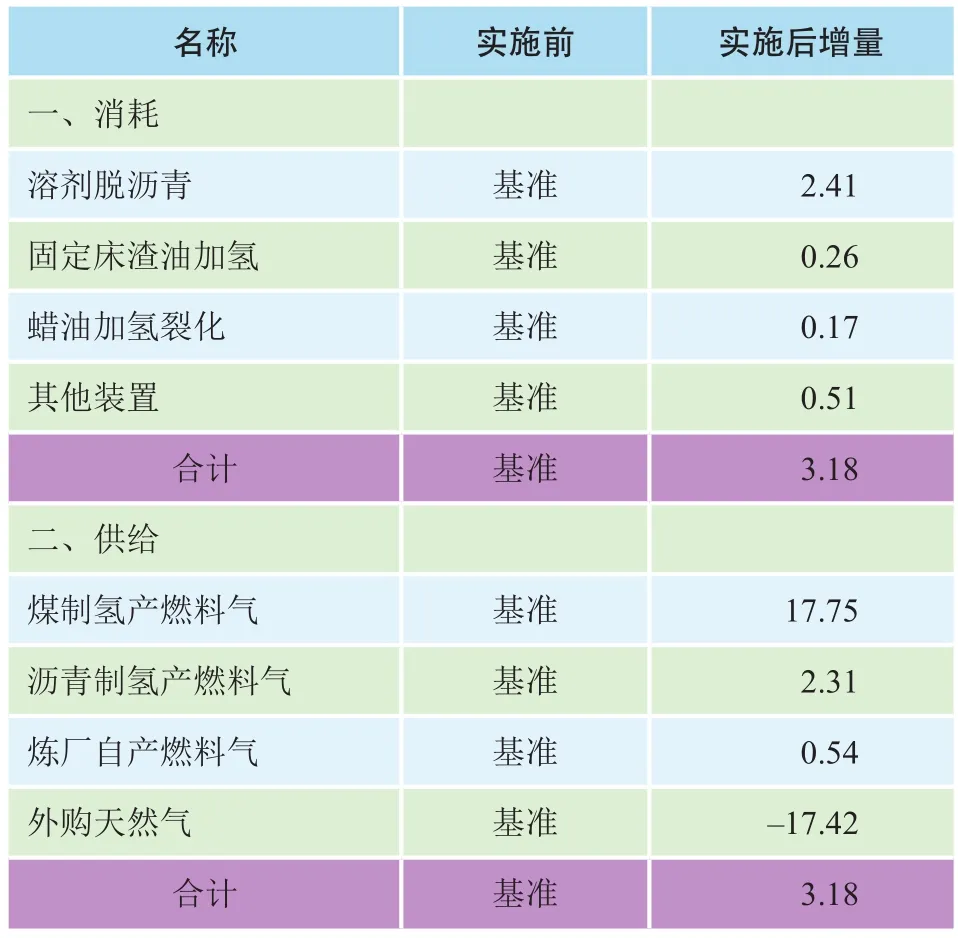

方案实施后全厂燃料平衡的影响如表4所示。从表4看出,方案实施后,全厂燃料气需求增加3.18万吨/年,燃料气系统由于煤制氢产氢需求降低,可多生产燃料气17.75万吨/年,相应减少作为燃料的外购天然气量。

表4 实施前后燃料平衡对比 万吨/年

2.6 对公用工程消耗的影响

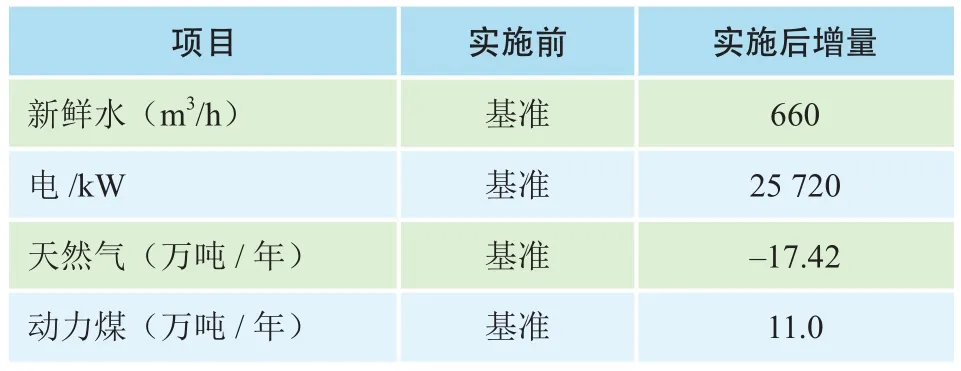

方案实施后主要外购公用工程用量的变化如表5所示。从表5看出,方案实施后全厂增加新鲜水、电和动力煤用量,但减少外购天然气量17.42万吨/年。

表5 公用工程消耗量

3 收益分析

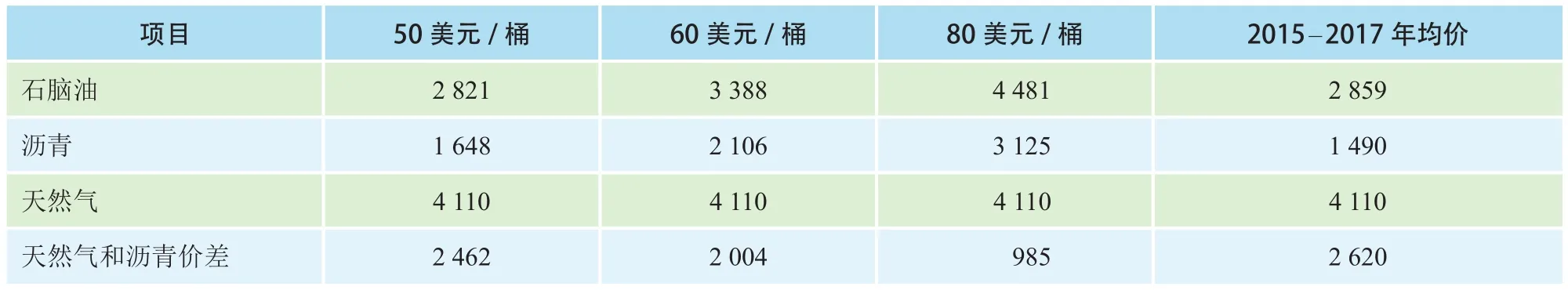

根据方案实施后对产品收率以及公用工程消耗的影响,以中国石化2019年布伦特原油50,60,80美元/桶价格体系和2015–2017年均价进行收益测算,产品全部采用不含税价格(即不含增值税和消费税),公用工程价格参考实施方案工厂当地价格(不含税)。表6列出主要的沥青产品和石脑油、天然气价格。从表6看出,天然气价格较高,为4 110元/吨,沥青在80美元/桶价格体系下价格较高,为3 125元/吨。

表6 不同价格体系下主要产品和燃料价格 元/吨

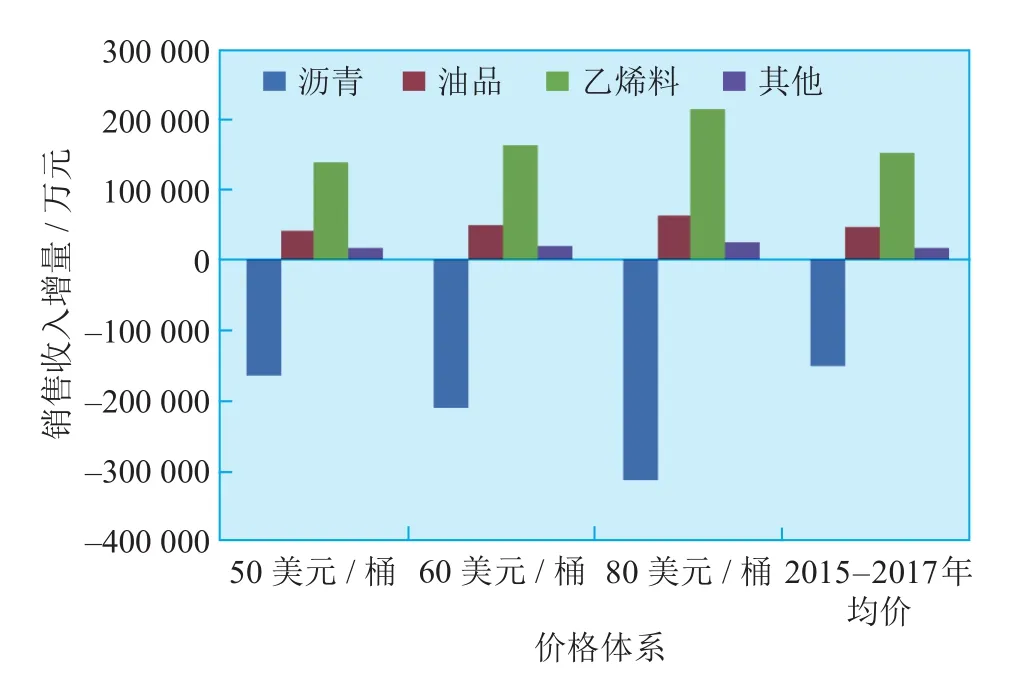

各价格体系下不同产品销售收入增量对比见图2。从图2看出,在不同价格体系下,产品销售收入增量不同,在50,60美元/桶价格体系和2015–2017年均价下销售收入均比实施前增加,而在80美元/桶价格体系下,销售收入比实施前下降。在80美元/桶价格体系下,由于沥青产品价格较高,销售收入比其他价格体系下降幅要大,而乙烯料等其他产品销售收入增幅不大。

图2 产品销售收入增量分析

根据方案实施后的外购公用工程、辅助材料消耗的变化数量测算费用增量如表7所示。从表7看出,方案实施后外购天然气量减少,受天然气价格较高因素影响燃料成本大幅下降,总费用可节省约35 907万元。

表7 费用增量估算 万元

计算在不同价格体系下实施方案的收益见表8。从表8看出,在不同价格体系下各方案均有收益,其中,2015–2017年均价下收益最高,为108 494万元,80美元/桶价格体系下收益最低,为29 416万元。

表8 不同价格体系下收益估算 万元

考虑新建溶剂脱沥青、沥青造气制氢装置及相应配套工程量增加,估算方案建设投资约为18.2亿元(不含税),经测算除了80美元/桶价格体系外,其他价格体系下财务内部收益率均大于20%,经济效益非常明显,其中2015–2017年均价下财务内部收益率最高达到30%。

80美元/桶价格体系下效益差的原因是,沥青在80美元/桶价格体系下价格最高为3 125元/吨,与天然气价差仅为985元/吨,而在其他价格体系下价差都在2 000元/吨以上,也就是当天然气与渣油价差越大,效益越好。通过测算,当天然气与渣油价差超过1 200元/吨时,实施溶剂脱沥青/沥青造气方案可行。

4 结语

通过以上案例分析,可以看出依托工厂现有渣油加氢路线即渣油加氢+催化裂化(裂解)基础上,增加溶剂脱沥青/沥青造气形成组合加工方案不仅解决了低价值渣油外销问题,还可以提高全厂重油加工能力,增加加工原油的灵活性,同时增产乙烯料和油品,提高全厂轻油收率。该组合加工通过增加沥青造气减少外购燃料气用量,节省天然气资源,当天然气与渣油价格差比较大的情况下,有利于降低企业生产成本,提高企业经济效益。本案例分析对存在重油加工能力不足、天然气资源紧缺且价格较高的工厂具有一定参考意义。