轻型客车方向盘摆振原因分析及解决措施

2021-12-24邹小俊吕传志杨宏伟

曹 灿, 邹小俊, 吕传志, 高 鑫, 杨宏伟

(南京依维柯汽车有限公司, 南京 211806)

某装配四缸四冲程柴油机的轻型客车,当车速达到110 km/h左右时,方向盘出现圆周方向连续大幅剧烈振动的现象,随着车速的升高或降低,方向盘摆振现象消失。本文针对此问题展开研究,提出解决措施。

1 方向盘摆振原因分析

针对该轻型客车方向盘摆振问题,首先采用鱼骨刺图的方法分析问题原因,然后进行激振源与传递路径分析。

1.1 鱼骨刺图方法原因分析

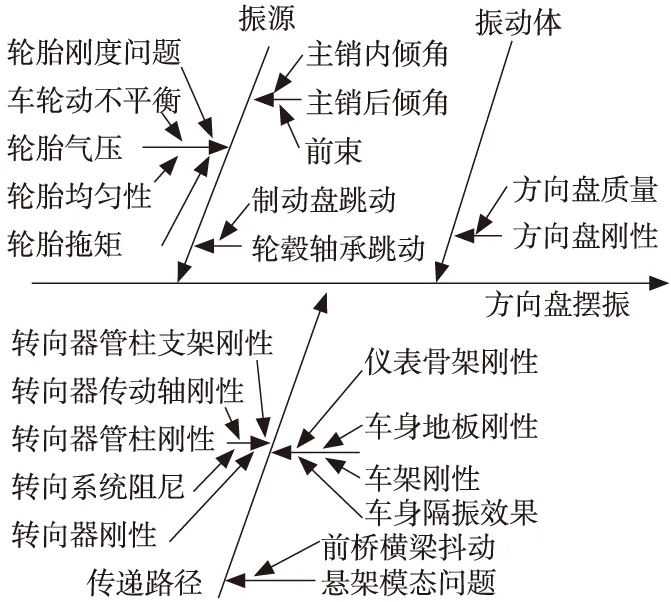

方向盘摆振可能是设计、零件制造、装配等环节的某一因素或多种因素耦合导致的问题,采用鱼骨刺图展现各种可能的因素[1-4],并对其进行逐一分析,如图1所示。

图1 方向盘摆振影响因素分析图

其中对四轮定位、制动盘跳动、车轮动不平衡、轮胎气压等问题通过控制装配工艺、零部件质量等使其满足技术要求[5];经对车辆NVH性能影响较大的轮胎均匀性进行试验[6],结果见表1,符合轮胎均匀性要求,但摆振问题仍未解决。

表1 轮胎均匀性数据 N

1.2 激振源与传递路径分析

1.2.1 摆振原因分析试验

为查找摆振激振源与传递路径,进行转向相关联结构的ODS试验。试验工况:在高速公路上,车速从80 km/h加速至130 km/h。振动加速度传感器布点:方向盘12点和6点各一处;车身地板左右各一处;车桥上布点如图2所示。总计16处。试验数据经模态分析软件处理后,方向盘振动频谱如图3所示,前桥ODS图如图4所示。

1-摆臂前点; 2-摆臂后点; 3-转向节中点; 4-转向节上点; 5-转向节后点; 6-转向节前点

图3 方向盘振动频谱图

图4 前桥ODS图

由图3可知,车轮转速在800~1 000 r/min时方向盘摆振明显,此工况下方向盘摆振频率在14~16 Hz之间。经计算,此状态对应的车速在102~127 km/h。 由图4可知,在车辆坐标系下,前桥围绕Z轴扭振同时又围绕X轴扭振。分析前桥测点1处(见图2)的振动频谱可知,其振动频率约15 Hz,方向盘摆振应与此振动相关。即前桥绕Z轴与X轴的复合扭振引起转向管柱的振动,从而导致方向盘摆振。

1.2.2 激励源分析

引起车辆部件振动的激励源通常有发动机振动[7-8]和车轮等轮边旋转零部件动不平衡[9]。

1) 发动机激振分析。四缸四冲程发动机振动频率f1为

f1=pn/120

(1)

式中:p为发动机缸数;n为转速。

根据1.2.1节可知,该车问题车速在110 km/h左右,此时对应的发动机转速经计算在 2 500 r/min 左右,根据式(1)求得发动机的振动频率为 83.3 Hz左右,与问题频率相差太大。因此本文问题激振源不应该为发动机。

2) 车轮等轮边旋转零部件动不平衡激振分析。其振动频率f2为

f2=v/(7.2πr)

(2)

式中:v为车速;r为轮胎滚动半径。

该轻型客车装配轮胎195/75r16,滚动半径r=0.337 m。根据式(2),问题车速110 km/h对应的在路面激励下由车轮等轮边旋转部件动不平衡引起的振动频率f2为14.4 Hz,与本文问题频率非常吻合。因此本文方向盘摆振的激振源应为轮边旋转部件动不平衡。

1.2.3 传递路径分析

为进一步查找前桥存在扭振的原因,对可能引起方向盘摆振的车身结构模型(含车架及前桥,如图5所示),以及转向管柱固定结构模型(含仪表骨架,如图6所示)分别进行CAE模态分析。

图5 车身结构模型

图6 转向管柱固定结构模型

CAE分析结果:车身结构一阶模态为扭转振型,频率为15.37 Hz;转向管柱固定结构一阶模态为俯仰振型,频率为38 Hz。车身结构的一阶扭转固有频率与前桥扭转频率耦合,从而引起前桥扭振,最终导致方向盘摆振。

综上,方向盘摆振的原因是具有动不平衡特性的车轮等轮边旋转零部件在路面激励下产生的振动,通过前桥,再通过转向传动系统传递至方向盘,最终引起方向盘摆振。

2 解决措施

针对已确定的方向盘摆振原因,可采取改变激励源频率或优化车身模态来解决此问题。 但对于已投产车型采取这两项措施从经济性考虑不可行,而常采取减少激励强度以降低方向盘摆振程度的措施。由图1可知,可通过提高车轮旋转系统的动不平衡量要求来降低激励源强度[10]。车轮旋转系统的动不平衡量Us包括车轮本身的动不平衡量U1和车轮中心孔安装间隙导致的动不平衡量U2,即Us=U1+U2。其中U2与车轮中心孔安装间隙r和车轮质量m有关:U2=mr。

问题车辆的车轮旋转系统情况如下:①该轻型客车车轮质量m为 25.5 kg,技术要求允许的U1最大值为 5 500 g·mm。由后面的式(3)可求得eper×Ω为19.6 mm/s,查相应表[11]得知车轮动平衡品质级别在G40与G16之间。②车轮中心孔最大配合间隙r=0.75 mm。计算可知,车轮旋转系统的动不平衡量Us的最大值为24 625 g·mm。

本文的整改思路是将GB/T 9239标椎推荐的车轮动平衡品质级别G40[11-12]对应的许用剩余不平衡量Uper,作为改进后车轮旋转系统的最大动不平衡量Us,即不提高车轮本身的动不平衡量U1,而通过减小车轮中心孔配合间隙r,使Us等于Uper。

车轮许用剩余不平衡量Uper由式(3)计算:

Uper=1 000[(eper×Ω)×m]/Ω

(3)

式中:eper为许用剩余不平衡度;Ω为角速度;m为车轮质量。

该车轮胎滚动半径为0.337 m,车速110 km/h对应的车轮角速度Ω为90.67 rad/s。查相应表[11]得知车轮动平衡品质级别为G40时,eper×Ω为40 mm/s。由式(3)计算G40对应的许用剩余不平衡量Uper:

Uper=1 000×40×25.5÷90.67=11 250(g·mm)

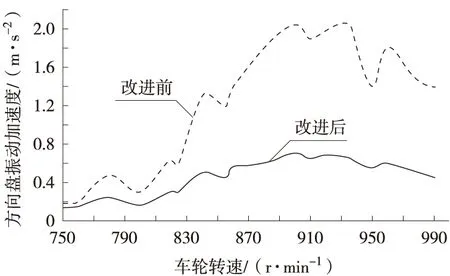

由r=U2/m=(Us-U1)/m=(Uper-U1)/m,计算得知r=0.23 mm。实际生产中提高加工精度,将r控制在0.2 mm,对应的车轮旋转系统的最大动不平衡量为10 600 g·mm。改进前后方向盘振动加速度数据如图7所示,可知改进措施有效。

图7 方向盘摆振改进前后振动加速度对比图

3 结束语

方向盘摆振的原因多种多样,在车辆研发阶段做好模态策略设计非常重要,一旦量产车辆出现频率耦合导致的振动,问题较难解决。本文提出了一种利用鱼骨刺图结合ODS试验查找方向盘摆振原因的方法,以及通过减小激振源强度改善方向盘摆振的措施。