纯电动客车高速共振问题分析与改进

2021-12-24陈海建

陈海建

(厦门金龙联合汽车工业有限公司, 福建 厦门 361023)

动力总成是汽车振动和噪声的最主要激振源。纯电动客车动力总成与传统燃油车发动机存在较大区别,相同长度的动力总成纯电动客车的重量比燃油客车小,所以其动力总成各阶刚体模态频率相对较高[1-3]。目前纯电动客车动力总成悬置设计基本上沿用传统燃油车的相关结构和经验,因此产生一些特有的NVH问题,比如整车起步抖动、全电门加速时变速器阶次啸叫、悬置隔振差、共振问题等[4-8]。本文针对某纯电动公路客车高速行驶时,其动力总成刚体模态与一阶激励产生共振的问题进行测试分析,提出改进方案并进行试验验证。

1 测试分析

某批11 m纯电动公路客车,驱动电机匹配两挡变速器,二挡为直接挡;控制策略为当车速≥50 km/h时切换为直接挡。该批车中的部分车辆在车速大于60 km/h的行驶过程中,车厢内部出现异常振动和轰鸣,轰鸣最严重时影响车内正常对话。通过主观体验,车内振动最严重区域在车厢中后部靠近安全门的位置,轰鸣现象最明显的位置在乘客区前中部,并且该批车辆的高速异常振动和轰鸣程度轻重不一。

1.1 激励源判断测试

针对上述问题,现场抽取一辆出现异常振动和轰鸣的车进行测试。分别在前桥轴头、后桥轴头、驱动电机、变速器、后桥主减速器外壳小端等布置三向加速度传感器,在车内第三排座椅上布置麦克风传感器,在靠安全门旁座椅导轨处布置三向加速度传感器。测试工况为60 km/h匀速行驶,0~90 km/h缓加速行驶。

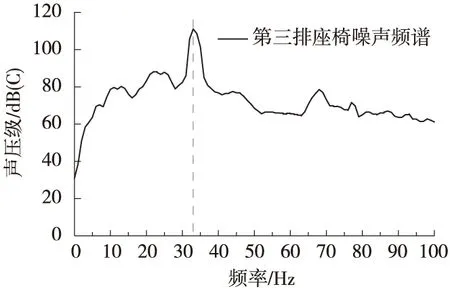

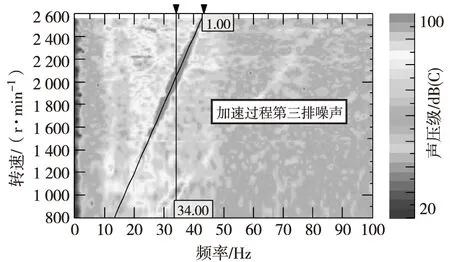

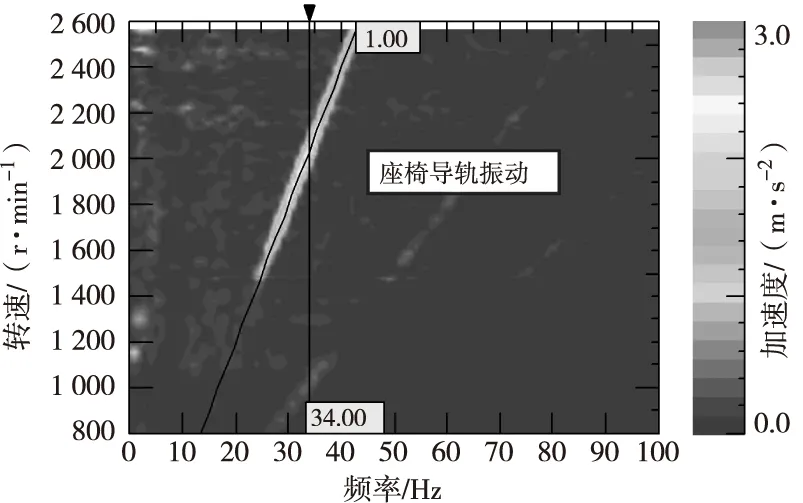

由测试结果可知,60 km/h匀速行驶过程中,车内噪声测点的A计权声压级为75.1 dB(A),C计权声压级达到109.4 dB(C),低频成分较高,主观感受有明显轰鸣。由图1分析可知,60 km/h匀速行驶测试C计权噪声最大峰值对应频率在32 Hz,此时由所布置的转速传感器测得驱动电机转速约为1 920 r/min。结合图2和图3测试结果可知,车内噪声和振动的主要贡献源来自一阶激励,其频率主要集中在26~45 Hz,最大峰值对应频率均出现在34.0 Hz,车内座椅振动最大值出现在Z向。另外,在驱动电机和变速器上均检测到较大一阶振动。因该车车速≥50 km/h时变速器处于直接挡,驱动电机转速与传动轴转速一致,因此该激励可能来自传动轴、变速器或者电机的一阶激励。对传动轴进行动平衡测试,满足技术要求,可排除传动轴影响,该一阶激励来自动力总成。

图1 60 km/h匀速行驶车内噪声频谱

图2 0~90 km/h缓加速过程车内噪声频谱

图3 0~90 km/h缓加速过程座椅导轨Z向振动频谱

1.2 动力总成模态分析

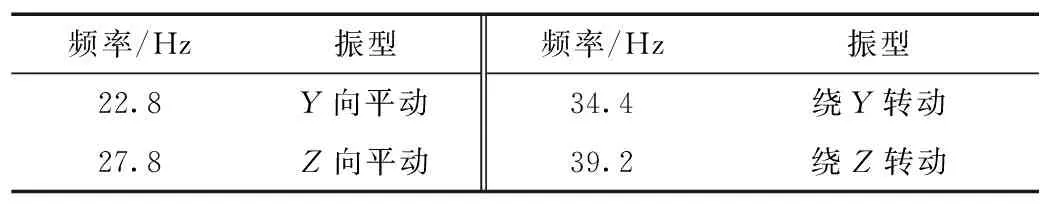

根据上述测试结果分析,一阶激励频率主要出现在26~45 Hz,而且动力总成在此频率区间可能存在耦合的刚体模态,下面验证该可能性。测试该车动力总成刚体模态,并对主要振型进行分析,测试结果见表1。其中34.4 Hz为动力总成绕Y轴转动的刚体模态,对车内振动的影响体现在座椅的Z向振动。在加速过程中一阶激励与动力总成转速成正比关系,转速提高一阶激励更大,动力总成绕Y轴转动的模态被激起,从而产生共振。因此车内最大噪声、振动出现在34 Hz附近,且车内座椅振动最大值出现在Z向。22.8 Hz为动力总成Y向平动模态,对车内振动的影响主要体现在座椅的Y向振动。27.8 Hz为动力总成Z向平动模态,此时动力总成转速较低,一阶激励相对较小,引起的噪声、振动也较小。39.2 Hz为动力总成绕Z轴转动模态,对车内振动的影响主要体现在座椅的X向和Y向振动。

表1 主要模态频率及振型

综上分析,可以从两个方面入手:首先是对动力总成刚体模态分布进行优化,避开主要激励频率;其次从激励源入手,降低动力总成一阶激励强度。

2 采取措施及验证

2.1 动力总成刚体模态优化

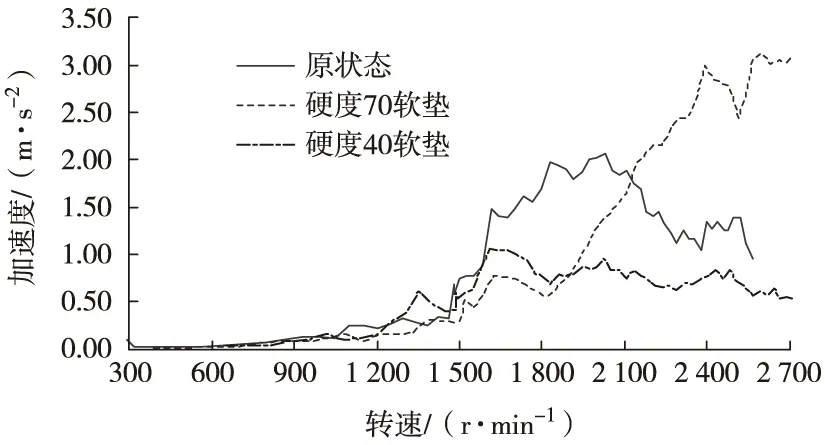

对动力总成刚体模态频率分布进行优化最直接的措施是优化悬置,由于该车悬置布置空间有限,本文只对悬置软垫参数进行优化[9]。原悬置邵氏硬度为60 HA,分别将邵氏硬度改为70 HA和40 HA的悬置装车后进行试验。对比0~90 km/h缓加速过程中车内噪声及座椅振动,结果如图4和图5所示,更换为70 HA的悬置后,车内噪声最大值由108.5 dB(C)变为112.8 dB(C),加速过程轰鸣现象更严重,车内座椅Z向一阶振动明显变大,且共振转速范围变大;更换为40 HA的悬置后,车内最大噪声值降为105.2 dB(C),轰鸣现象减弱,车内座椅Z向一阶振动明显减小。

图4 0~90 km/h缓加速加速过程车内噪声频谱

图5 0~90 km/h缓加速过程车内Z向一阶振动频谱

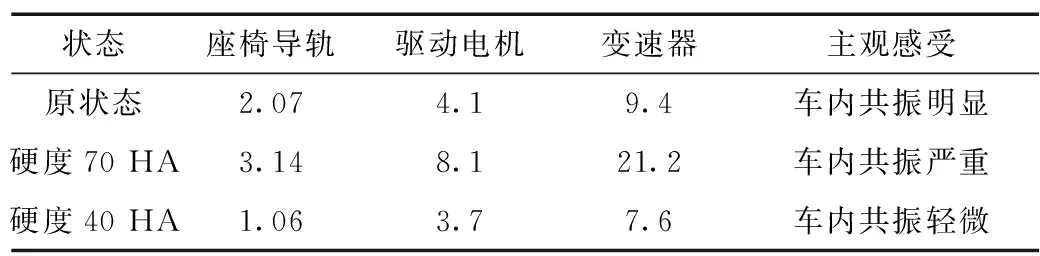

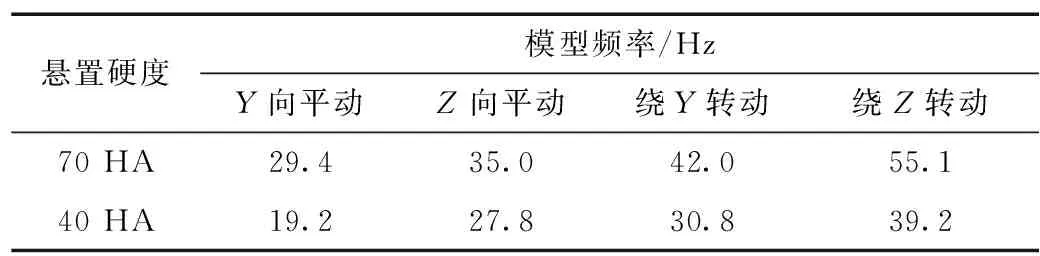

对比0~90 km/h缓加速行驶过程中,前述各测点Z向一阶振动加速度变化,见表2。车内振动大小与动力总成振动大小基本呈正比关系,进一步验证了动力总成振动对车内噪声、振动的影响。对更换前后两种悬置下动力总成的主要刚体模态进行测试,由表3可知,采用硬度70 HA悬置导致Z向平动模态上升为35.0 Hz,加剧了车内Z向振动;绕Y转动频率变为42.0 Hz,由此产生动力总成在更高转速下的整车共振现象,且转速越高,一阶激励强度越大,共振越严重;而采用硬度40 HA悬置的结果则得到较好改善。

表2 加速过程各点Z向一阶振动峰值对比 m/s2

表3 主要模态频率及振型

2.2 降低一阶激励强度

该车动力总成为驱动电机带二挡变速器。对变速器进行锁挡操作,使其分别只能工作在一挡或二挡:第一挡时驱动电机从静止加速至3 000 r/min过程整车无异常振动和轰鸣;在第二挡(即直接挡)时从静止加速度至2 000 r/min左右,车内开始出现异常振动和轰鸣。说明动力总成的一阶激励主要来自变速器第二挡的工作状态。

对变速器进行拆解,发现其一、二挡轴系所用轴承完全相同,均为低速轴承。由于加工精度、材料及安装误差等,二挡输出轴随同电机高速运转时容易产生一定弯曲,导致动力总成一阶激励增大。针对该问题,将原车变速器直接挡轴承更换为高速轴承,测试新变速器匹配原悬置状态的整车噪声及振动结果:0~90 km/h缓加速工况下,车内最大噪声由108.5 dB(C)降为100.7 dB(C),降低7.8 dB(C),座椅导轨一阶振动峰值由2.07 m/s2降为0.83 m/s2,车内噪声及振动明显改善。

2.3 总体改善效果

综合采用以上两个方面的改进措施(匹配40 HA悬置软垫),整车0~90 km/h缓加速工况的测试结果:车内最大噪声降为97.8 dB(C),座椅导轨一阶振动峰值降为0.36 m/s2,主观感受车内无轰鸣和共振现象。

3 结束语

纯电动客车动力总成与传统燃油车有较大区别,其动力总成刚体模态频率相对较高,对整车动态NVH性能产生较大影响。本文对纯电动客车高速行驶共振问题进行测试分析,采用模态分离及降低激励的措施,有效改善了车辆高速行驶轰鸣和车内异常振动问题。