热氧老化对10kV环网柜环氧基电缆套管材料性能影响

2021-12-23周宇通赵洲峰莫金龙蔡金明裘吕超鲁旷达徐冬梅金江舟

周宇通,张 杰,赵洲峰,莫金龙,蔡金明,裘吕超,鲁旷达,徐冬梅,金江舟

(1 国网浙江省电力有限公司电力科学研究院,浙江 杭州 310014;2 国家电网德清县供电公司,浙江 德清 313200;3 杭州意能电力技术有限公司,浙江 杭州 310014 )

环网柜是当前配电电网中的重要供电节点。由于环网柜具备占地面积小、电缆头制作方便等特点,其使用量迅速增加。根据环网柜现场运维的经验,因电缆套管质量不良或电缆终端制作及附件安装不当而引起的故障比例非常高。并且该类故障几乎都发生在电缆套管与电缆的连接处。因此,电缆套管已经成为环网柜最薄弱的环节。服役过程中,复杂环境因素的影响导致电缆套管性能劣化,直至失效,导致“老化”现象的发生。电缆套管材料的老化过程是不可避免的,同时由于套管种类、特性及使用条件的不同,老化现象和特征也各不相同,可能是外观的变化,也可以是电性能、力学性能、物理性能的变化[1-3]。

在大多数电缆套管材料中,脂环族环氧树脂电阻率高、具有良好的耐漏电起痕性能。与硅橡胶基电缆套管相比,它的硬度较高、拉伸强度较大,抗鸟啄性能极其出色[4-5]。但是环氧基电缆套管很容易遭到恶劣环境的破坏而大幅缩短服役时间,其中热老化作为环氧基电缆套管失效的主要原因之一,一直以来都是材料热老化性能研究的热点。谢荣斌等研究了环氧树脂的湿热老化特性,发现随着湿热老化时间的增加,材料内部发生了氧化反应,其机械性能、电性能等都发生了明显的变化[6]。Yang等研究了热氧老化对环氧树脂微观结构、机械性能、热性能等的影响,发现在130~160 ℃老化时,环氧树脂分子链发生重排,随着老化时间增加,材料断裂强度降低[7]。Kumagai等研究了热氧老化对户外环氧树脂类绝缘材料耐电痕性能的影响,发现随着老化温度的增加,材料耐电痕性能下降,同时水分与热氧老化的共同作用对材料性能的影响比单一因素的影响要大[8]。

为探究环氧基电缆仓套管用电缆套管热老化特性及使用寿命,本文对成品电缆套管样品在200℃下进行了不同时间的老化。通过SEM和FTIR对样品老化前后表面以及所含基团变化进行了分析,并通过拉伸试验机、体积电阻率测试仪及TGA研究了样品的机械性能、表面电阻以及热稳定性等关键性能的变化,再结合活化能测试对电缆套管的使用寿命进行了预测。

1 实验部分

1.1 主要原料

环氧基电缆套管,某厂家10kV环氧柜用产品。

1.2 仪器设备

小型雕刻机,SC3040-800W,南京速雕机科技有限公司;飞纳扫描电子显微镜(SEM),Phenom Pro,荷兰Phenom-world B.V.公司;傅里叶变换红外光谱仪,FTIR-850,天津港东科技股份有限公司;热重分析仪,TG 209 F3,德国耐驰公司;高温老化实验箱,CREE-6009F,东莞市科锐仪器科技有限公司;体积电阻率测试仪,ZST-121型,北京航天纵横检测仪器有限公司;高温拉伸疲劳试验机,GT-7011-LH,高铁检测仪器有限公司。

1.3 实验过程

使用小型雕刻机对电缆套管样品进行切割,制备用于测试的样品。然后将样品放入热老化箱在200℃条件下进行老化,分别在老化0、168、336、504、672 h后进行性能测试与对比。

1.4 测试与表征

1.4.1 SEM分析

样品在真空下喷金,然后用SEM对其断面进行观察,加速加压10 kV。

1.4.2 红外分析

样品置于傅里叶红外变换光谱仪,采用反射法进行测试;分辨率4cm-1,扫描范围4000~600 cm-1,扫描次数为32次。

1.4.3 机械强度分析

按照GB/T 9341-2008《塑料弯曲性能的测定》对不同老化温度和时间下样品进行弯曲强度测试,速率5mm/min。

1.4.4 热失重分析

取约10mg样品置于铝坩埚中,在20mL/min氮气氛围下测试,升温到800℃,测试热稳定性。寿命预测:升温速率为5、10、15、20 ℃/min,空气氛围,记录失重5%时的温度。

1.4.5 体积电阻率分析

将样品放置到体积电阻率测试仪上,按照GB/T 10064-2006进行测试。

2 结果与讨论

2.1 红外分析

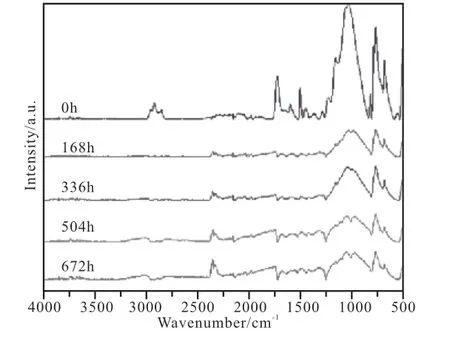

从图1中可以看出,未老化的样品在2960cm-1处的衍射峰为环氧树脂中亚甲基(CH2)的伸缩振动峰,1730cm-1处为其他单体的的羰基峰(例如饱和酯等),1450、1500、1600 cm-1处的吸收峰表征了苯环C=C伸缩振动,在1000cm-1处为醚键(C-O-C)的伸缩振动峰,说明该材料为双酚A类环氧树脂[9-10]。当老化时间超过168h后,样品中原本含有的C−H、苯环C=C、C=O吸收峰强度明显下降,C−O−C吸收峰强度下降,说明在老化过程中主链发生断裂。此外,老化后电缆套管颜色变深、变黄,可能是因为不同循环老化周期次数下试样与空气中的氧气发生热氧反应产生新的发色基团,使其颜色变黄[11-12]。

图1 老化不同时间后的电缆套管红外谱图Fig.1 FTIR plots of the aged materials

2.2 表面形貌

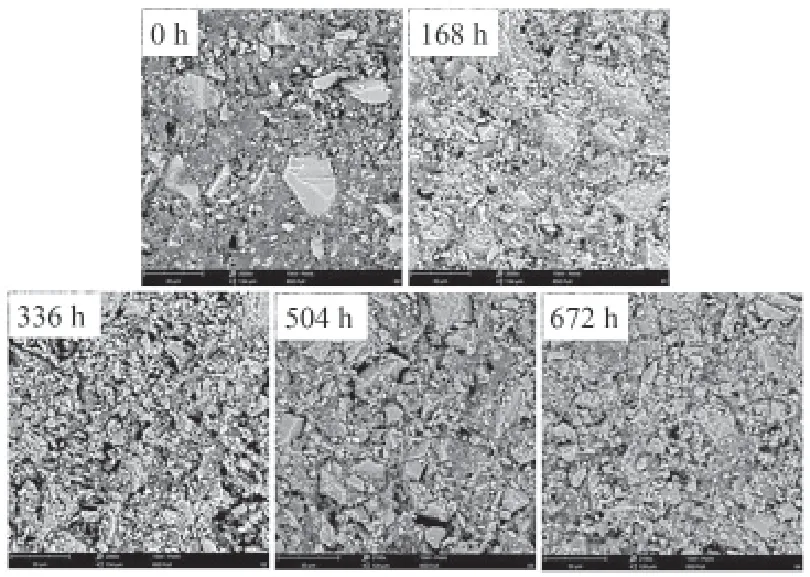

图2 是不同老化时间样品的表面形貌图,从图2中可以观察到,未老化的样品的表面相对平整,孔洞较少并含有多种不同粒径和形状的填充物。当老化时间达到168h后,可以看到样品的表面变得凹凸不平,裂隙增多,这表明样品的表面在受热过程中发生了降解。随老化周期次数的增加,环氧树脂基体容易受到水和热的影响发生水解反应和热氧老化降解,这导致表面颗粒越来越多,半径尺寸减小,孔洞增多,间距加大,两类反应相互促进导致树脂基体降解、脱落,造成环氧树脂样品热氧条件下的绝缘劣化[11]。

图2 老化不同时间后电缆套管材料的表面形貌图Fig.2 SEM images of the aged materials

2.3 机械性能

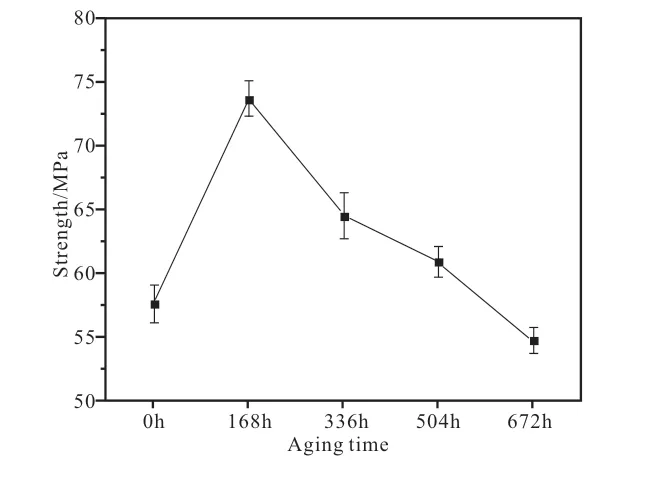

老化对样品机械性能也会产生极大的影响,测试结果如图3所示,从图中可以看出,未老化样品的弯曲强度达59MPa,而随着老化时间延长,样品弯曲强度呈先增大后减小的趋势,在老化168h后达到最大值,这说明样品在老化过程中发生了后固化反应从而导致弯曲性能提高[11]。当老化时间超过168h后,样品开始降解,分子链断裂,样品所含的助剂受热分解、析出,从而导致性能快速下降。样品在老化过程中发生的后固化反应与老化降解反应是同时进行的,前期以固化为主,后期以热老化降解为主,其主要的老化降解机理可能是由于在老化过程中,样品内部残留的水分子或其他助剂小分子在基体中的扩散作用,使基体发生溶胀、增塑,样品吸湿引起的湿膨胀系数不同所产生的湿应力不同,同时树脂基体中酯基发生水解反应,导致其界面结合力降低,造成样品的弯曲强度下降。在高温老化过程中,温度升高使得样品因膨胀系数不同而产生的热应力损伤增大,同时促进样品内部水分子与树脂的水解反应以及高温作用下的热氧老化,导致样品内部产生裂纹及基体老化降解,使得样品的弯曲强度下降[13]。

图3 老化不同时间对电缆套管弯曲强度的影响Fig.3 Bending strength of the materials after aging at varied times

2.4 热稳定性

通过TGA测试对样品的热稳定性展开分析,图4中可看出样品的失重过程分两步完成[14]:第一步从30~380 ℃,质量变化较小,剩余质量由原来的100%下降至97%,这一步失重主要是由于样品中的水份或低分子物的挥发所致。第二步从380~500 ℃,剩余质量由97%下降至65%左右,主要是环氧树脂在此温度范围内发生了分解及碳化。温度继续升高,样品残余量基本不变,主要是样品发生碳化完全,同时所有有机裂解产物完全挥发。随着老化时间延长,800℃时材料的残留量先增加后降低,说明老化过程中材料发生后固化反应,一定程度上提高了电缆套管材料的热稳定性,继续老化,固化反应不明显,材料开始以降解为主。当在200℃老化672h时,材料性能下降更加明显,800℃时残碳量更低,说明此时材料失效更为严重。热重分析在一定程度上模拟了材料的实际使用过程,说明随着电缆套管使用时间越来越久,其热稳定下降,内部分子链快速断裂,最终导致材料绝缘性下降甚至失效。

图4 老化不同时间对电缆套管材料热稳定性的影响Fig.4 Thermal stability of these aged materials

2.5 电性能

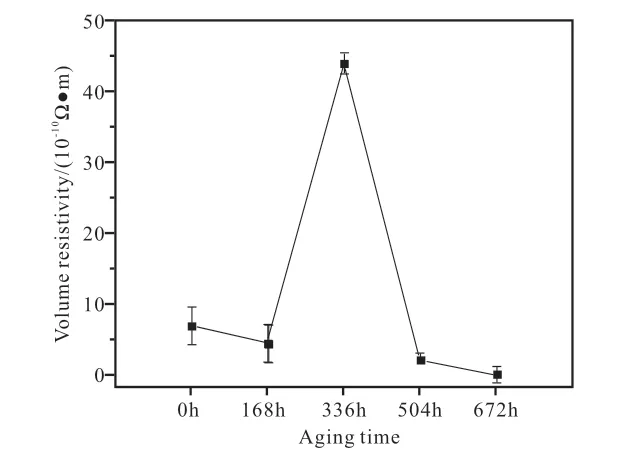

复合电缆套管和电力设备在运行过程中,电晕放电、温度高、热氧老化是难以避免的,长期暴露于该环境会引起环氧树脂表面被腐蚀,且会对其结构造成破坏,导致憎水性降低、缝隙变形和表面氧化等,最终影响产品性能。因此,本文考察了热老化对体积电阻的影响。从图5中可以发现,随着老化时间延长,样品体积电阻率呈现先增大后减小的趋势,结合相关文献资料说明环氧树脂类材料在老化过程中存在后固化反应,会进一步提升体积电阻率,因此在老化336h时体积电阻率达到最大值4.2×1011Ω·m。在实际使用过程中,使用初期,电缆套管性能良好,随着热、氧、应力等因素的影响,材料性能下降,尤其是电性能(如图5所示),久而久之导致绝缘性能失效,最终导致事故发生。

图5 老化不同时间电缆套管体积电阻率Fig.5 Volume resistivity of these aged materials

2.6 寿命预测

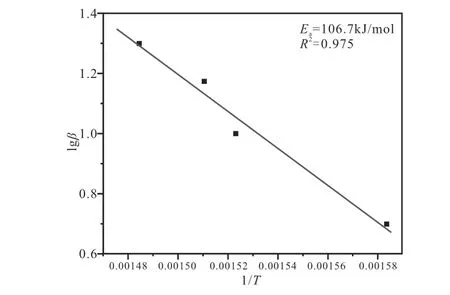

采用不同的升温速率对样品进行热重分析测试,并根据标准ASTM E1877-00以及ASTM E1641-15计算样品失重5%的理论使用寿命[15-16]。分别测试了5、10、15、20 ℃/min升温速率下样品的热重情况,数据见表1,数据结果可作为拟合活化能的区域范围,拟合曲线如图6所示。

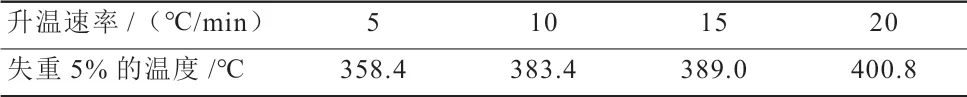

表1 样品在不同升温速率下失重5%的温度Table 1 Temperature of 5% weight loss of sample at different heating rates

图6 样品的lgβ对1/T拟合曲线Fig.6 Plot of lgβ vs 1/T for the unaged sample

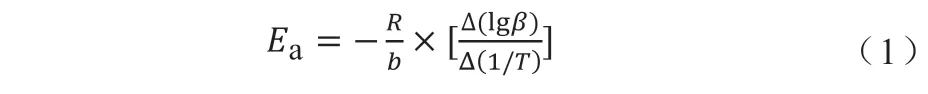

根据测试结果,以lgβ为y变化参数,1/T为x变化参数,拟合曲线得到活化能Ea。

式(1)中:Ea为反应活化能(J/mol);R为气体常数,8.314 J/(mol·K);b为常数,0.457;β为升温速率(K/min)。

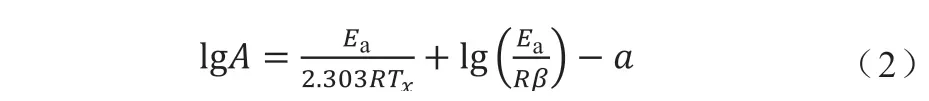

式(2)中:A为失重5%时的理论使用时间(min);Ea为反应活化能(J/mol);R为气体常数,8.314J/(mol·K);Tx为失重5%时的温度(K);β为升温速率(K/min);a为常数,数值由ASTM E1877-00中可查得。

以失重5%为寿命终止指标,建立寿命方程,计算得出电缆套管在实际使用温度(100℃)下的使用寿命。在5℃/min的升温速率下,5%失重对应的温度为631.6K,活化能为106.7kJ/mol,代入公式(2)得电缆套管的理论使用寿命为19年。

3 结论

(1)随着老化时间的增加电缆套管样品表面发生降解,产生了大量的孔洞和颗粒。

(2)样品弯曲强度和体积电阻率随着老化时间的增加呈先增大后减小的趋势。

(3)短期热老化会使样品发生后固化反应提升热稳定性,而长期热老化会产生降解反应使热稳定性降低。

(4)通过活化能对样品寿命进行评估,可得样品在实际工况条件(100℃)下的理论使用寿命为19年。