基于DEFORM-3D对300M切削烧伤进行分析及加工过程改善

2021-12-22刘壮壮周鹏

刘壮壮,周鹏

航空工业庆安集团有限公司 陕西西安 710007

1 序言

在国内外先进民航飞机的结构设计中,为满足飞机长寿命、易维护、轻量化等需求,飞机零件结构向整体化、复杂化、薄壁化等方向发展,因此越来越多地采用整体结构设计,使用新型材料,提高飞机结构的强度。

随着材料技术、锻造技术、制造技术的不断发展,使用超高强度合金钢制造大型飞机起落架主承力结构件成为必然的选择。300M材料具有良好的力学性能,因此广泛应用于飞机关键零部件。

2 300M的材料特性

2.1 金属特性

超高强度合金钢300M是美国航空工业一种重要的合金钢,在化学、物理方面具有独特的性能,概括如下。

300M是一种低碳、低合金含量的钢,与非合金钢相比,具有较高的强度,固有“低合金超高强度钢”之称。其屈服点高,因此在相同载荷下,工件的质量可以减轻20%~30%,具有良好的塑性和韧性,合金材料中含有Ni、Cr、Mo等元素,使钢的过冷奥氏体相当稳定,空淬即可获得马氏体和贝氏体组织。

2.2 加工特性

该材料具有良好的硬度,同时抗拉强度也非常高,正是因此,使得其非常难加工,属于难加工材料,主要表现如下。

由于材料具有高的硬度和强度,原子密度和结合力大,断裂韧度和持久塑性高,在切削过程中切削力大,而且切削力的波动也比较大。加工过程中产生的热量多,在切削区集中了大量的切削热,形成很高的切削温度。再加上强化系数高,在切削力和切削热的作用下产生巨大的塑性变形,造成加工硬化。由于切削时切削力大,切削热高,刀具与切屑的直接摩擦加剧,所以导致刀具材料与工件材料产生亲和作用,加上材料硬质点的存在和严重的加工硬化现象,刀具在切削过程中易产生黏结磨损、扩散磨损、磨料磨损和沟纹磨损,使刀具丧失切削的能力。切削时的切屑为带状的缠绕屑,既不安全,又影响切削过程的顺利进行,也不便于处理。在加工中容易产生热变形,因而一些精密尺寸和形状不易保证。

从300M的材料特性和加工特性来看,此材料在加工过程中极易产生大量的切削热,过多的切削热会导致工件出现烧伤现象。

3 基于DEFORM-3D对工件切削热进行分析

本文结合已有的有限元分析技术,利用仿真软件DEFORM-3D,对低合金超高强度钢300M的加工过程进行模拟仿真,主要分析加工过程的切削热以及切削区域的切削温度,从而得到合适的加工参数。利用有限元软件进行模拟仿真主要有以下几个步骤。

(1)建立几何模型 在软件中设置仿真切削工件的几何形状,包括直径、长度和厚度等。

(2)网格划分 可采用任意拉格朗日欧拉法在工件内部进行网格划分,使网格在求解过程中能随着设置的参数进行适当的调整,避免出现严重的畸变。任意拉格朗日欧拉法非常适合模拟切削加工,被普遍应用于模拟切削的研究中。

(3)定义初始条件 定义初始条件就是在DEFORM-3D中设置仿真加工的基本参数,具体设置如下。

1)设置切削参数。主要包括切削速度、背吃刀量和进给量等的设置。

2)工作环境和接触面属性设置。主要包括环境温度、摩擦因数和热导率等的设置。

3)刀具设置。主要包括刀具的角度、结构及材料等的设置,也需要设置刀具的边界条件等,本次模拟使用的刀具材料为硬质合金WC。

4)工件参数设置。工件参数的设置包括工件材料、工件的边界条件等,可从材料库中选择材料

300M。

5)设置模拟条件。包括运算结果存储数据步数、终止及磨损条件的设置等。

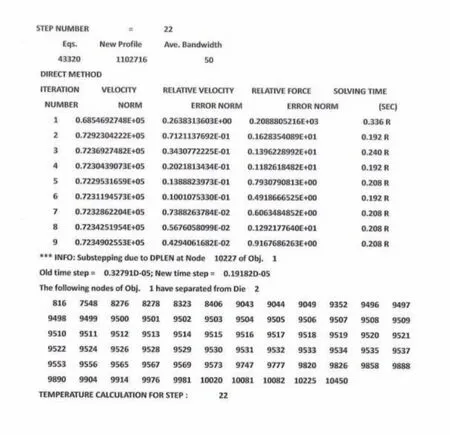

(4)运行模拟过程 完成加工模型前处理后,会生成DB文件。在文件菜单目录文件下,可以运行模拟过程。此时主要生成每一步的加工状态,并保存下来,运行模拟过程界面如图1所示。

图1 运行模拟过程界面

(5)后处理 模拟过程运行结束后,可以通过软件后处理查看模拟仿真结果,包括切削过程中切削力、切削温度、刀具应力、刀具变形量和切屑的形成等。在软件的后处理界面中,可以查看模拟加工过程中的温度,如图2所示。

图2 模拟加工过程中的温度

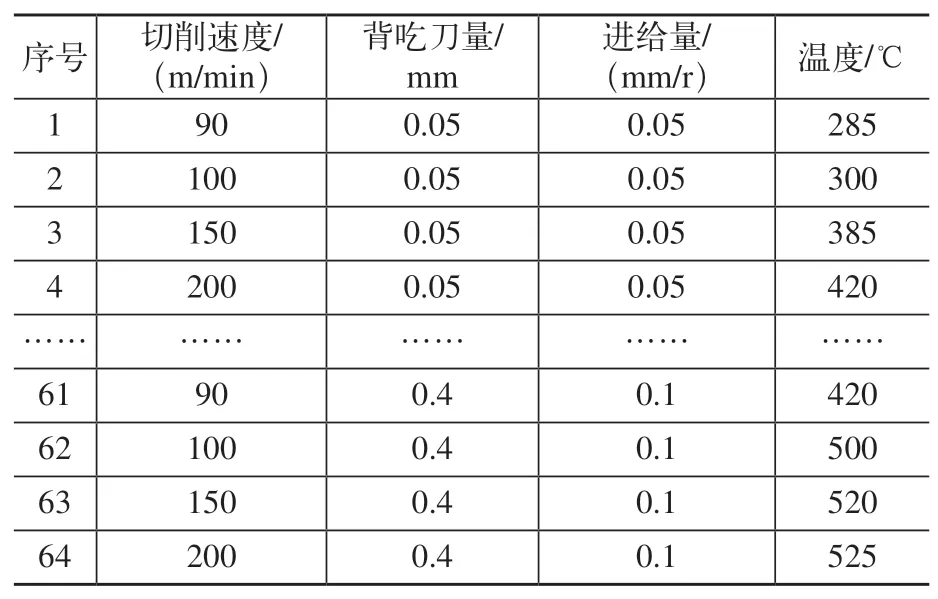

(6)模拟试验 为了充分分析加工参数(切削速度、背吃刀量、进给量)对工件切削区域的切削温度的影响,设计多组加工参数进行模拟分析,切削速度90~200m/min,背吃刀量0.05~0.4mm,进给量0.05~0.1mm/r。

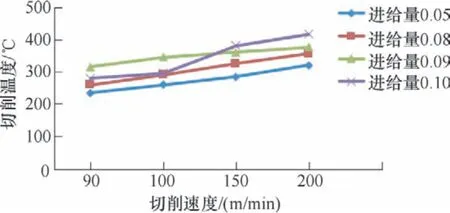

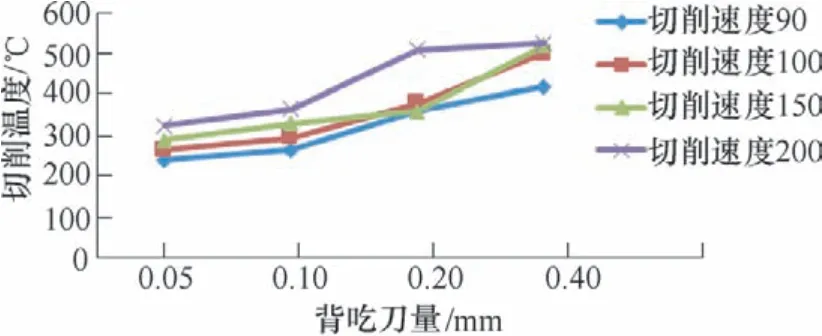

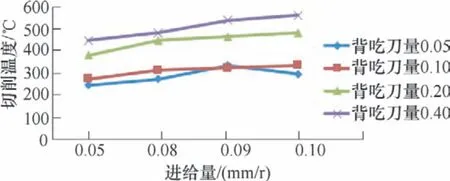

设置多组试验数据,经过模拟试验,得出了切削速度、背吃刀量、进给量对切削温度的影响,模拟试验的结果见表1,其对应的温度分布曲线如图3~图5所示。随着工件切削速度、背吃刀量、进给量的增加,切削温度呈递增趋势。

表1 模拟试验结果

图3 切削速度对切削温度的影响

图4 背吃刀量对切削温度的影响

图5 进给量对切削温度的影响

4 加工过程改善

可以得出,在精加工时将切削速度控制在90~120m/min,背吃刀量控制在0.05~0.15mm,进给量控制在0.05~0.10mm/r,就可以将工件切削区域的切削温度控制在300℃以下,避免工件出现烧伤现象。

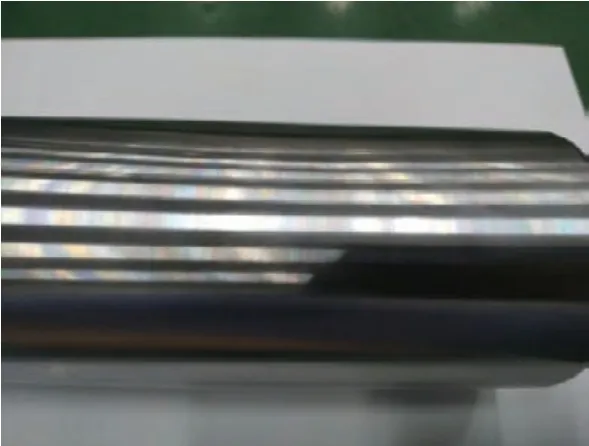

以现场加工的某工件为例,工件直径为6 0 mm,切削速度为1 2 0 m/m i n,背吃刀量为0.1mm,进给量为0.08mm/r。经过切削后,产生的切屑为银白色,无温度过高导致变色的迹象,如图6所示。工件表面光滑,无环状纹路,目视无氧化膜,如图7所示。可以判断工件加工后无烧伤,酸腐蚀检测表明工件合格。

图6 工件切屑

图7 工件加工后表面

以此试验数据和结论为基础,能够得出指导现场实际加工的切削参数的大致范围,对于加工过程的改善有一定的指导意义。

5 结束语

300M材料是一种越来越被广泛使用的材料,由于其特殊的性能,加工时会产生很大的热量并导致工件表面烧伤,从而影响工件的加工。利用仿真软件DEFORM-3D对加工过程中的切削温度进行模拟仿真,可以得出较为实用的理论基础数据。通过对基础数据的验证,发现其可以指导现场的加工生产,提高加工过程中技术问题的处理效率,同时可以减少资源浪费,缩短加工周期,降低成本,对于工件的顺利生产有积极的促进作用。