镍基合金基板厚膜发热元件的铂浆烧结工艺

2021-12-22李志强雷萍尤俊衡李廷华韩敬美吕茜王浩尚善斋朱东来

李志强,雷萍,尤俊衡,李廷华,韩敬美,吕茜,王浩,尚善斋,朱东来

镍基合金基板厚膜发热元件的铂浆烧结工艺

李志强,雷萍,尤俊衡,李廷华,韩敬美,吕茜,王浩,尚善斋,朱东来

(云南中烟工业有限责任公司技术中心,昆明 650231)

采用印刷-烧结工艺在GH783合金表面制备微晶玻璃绝缘层和铂浆厚膜电阻层,制备GH783合金基板厚膜发热电路。通过SEM观察铂浆厚膜电阻层的表面与截面形貌,并测定厚膜电阻层的电阻,研究烧结温度和保温时间对电阻层微观形貌和电阻的影响,得到最佳的烧结工艺参数。测定GH783合金厚膜发热电路的电阻温度系数和升温速率。结果表明,铂浆厚膜电阻层的最佳烧结工艺参数为:烧结温度为850 ℃,保温时间为5 min。所得GH783合金基板厚膜发热元件的电阻温度系数精度为0.24%,从室温升温至350 ℃用时为4.86 s,表现出优良的发热性能。本研究结果为金属基发热元件的制备提供了设计思路和实验案例。

厚膜发热元件;镍基高温合金;铂浆;烧结工艺;发热性能

厚膜发热元件因加热速度快、工作温度高、安全性能好和使用时间长等优点,广泛应用于传感器、家用电器等领域[1−4]。随着新型烟草的快速发展,新型烟草制品烟具中的发热元件向小型化、低成本和高性能方向发展,厚膜发热元件在新型烟草领域的应用及研究越来越受到重视。厚膜发热元件主要由基板和厚膜电路组成,厚膜电路决定厚膜发热元件的加热性能,基板作为厚膜发热元件的载体和工作平台,二者对于厚膜发热元件的性能均有重要影响。传统厚膜发热元件的基板材料主要为Al2O3陶瓷[5],但Al2O3陶瓷基板脆性大,在使用和安装过程中易损坏,现在已开始使用金属基板代替陶瓷基板[6-7]。目前较常见的金属基

板材料为304和430型不锈钢[8-9],但这2种材料的抗氧化能力和耐腐蚀能力较差,难以应用在腐蚀环境中。镍基高温合金可在600 ℃以上环境中使用,不但具有优良的耐高温氧化性能和抗腐蚀性能,而且有很好的抗疲劳性能和高温强度[10]。GH783合金是Co-Ni-Fe基沉淀硬化型抗氧化低膨胀变形高温合金,使用温度不高于750 ℃,合金经过时效析出γ-Ni3(Al,Nb)弥散强化相与块状β-NiAl相进行强化后,具有优良的室温和高温力学性能、低热膨胀系数和低密度等特性[11]。

以Al2O3陶瓷和不锈钢为基体的厚膜发热元件制备工艺较成熟,主要包括基体材料的选择以及表面处理、厚膜发热电路的制备、导带和包封玻璃保护层的制备等步骤。铂浆电阻材料具有热响应快、精准度高以及稳定性能好等特点[12],将铂浆作为厚膜发热元件的发热材料,可满足发热元件功率密度大、升温快、温控性能好的要求。采用镍基高温合金作为基板的厚膜发热元件,铂浆等发热材料能否较好地烧结在基板上是制备厚膜发热元件的关键。目前,对于铂浆厚膜的烧结与高温合金基板的研究都非常少,因此,本文作者以GH783镍基高温合金作为基板,采用铂浆作为发热材料制备厚膜发热元件,系统研究烧结工艺对GH783镍基合金基板表面铂浆烧结层性能的影响,以便为镍基高温合金/铂浆厚膜发热元件在新型烟草制品中的实际应用提供实验指导。

1 实验

1.1 GH783合金基板表面绝缘层的制备

实验用GH783高温合金基板购自上海龙彰实业有限公司。GH783合金基板的绝缘性较差,作为发热元件的基板时,需在其表面制备一层绝缘层。制备绝缘层前,对基体进行预处理,具体方法为:将GH783合金线切割成25 mm×25 mm×0.5 mm的尺寸,用400#、600#、800#砂纸逐级打磨,然后用丙酮和无水乙醇各超声清洗10 min,干燥后备用。GH783合金的热膨胀系数约为10×10−6/K,采用与GH783合金热膨胀系数接近的牌号为4924的介质浆料(美国电子科学实验室有限公司生产),介质浆料主要由微晶玻璃粉和有机载体组成,热膨胀系数约为9×10−6/K。

采用印刷−烧结工艺在GH783合金基板表面制备微晶玻璃绝缘层。制备步骤为:首先通过丝网印刷工艺在GH783合金基板表面印刷一层介质浆料,印刷网板的孔径为106 µm,刮刀硬度为邵氏A60°。然后在室温下放置5 min使浆料自然铺展开。之后,放入鼓风干燥箱中烘干,干燥温度和时间分别为125 ℃和15 min。最后置于马弗炉中进行高温烧结,烧结温度和时间分别为850 ℃和10 min,随炉冷却至室温,得到带有玻璃绝缘层的镍基合金基板,绝缘层厚度为20 μm左右。

1.2 铂浆厚膜烧结工艺参数的优化

利用孔径为106 µm的尼龙丝网网版,将铂浆(昆明固釉科技有限公司生产,牌号为GU-Pt-1000)印刷到带有绝缘层的镍基合金基板上,在室温下放置5 min使铂浆流平,然后放置在鼓风干燥箱中于125 ℃干燥15 min,再将基板放入马弗炉中进行烧结,使铂浆电阻层牢固地黏结在基板上。升温速率为15 ℃/min。设定烧结温度分别为750、800、850、900和950 ℃,保温时间分别为1、3、5、10和30 min,研究烧结温度和保温时间对铂浆烧结厚膜层微观形貌和电阻的影响,由此得到最佳的烧结工艺参数。厚膜层的厚度均为10 μm左右。

1.3 厚膜发热元件的制备

将发热电路印刷在GH783镍基高温合金基体上,然后在发热电路的下端印刷导带,导带的作用是用来焊接导线,作为发热电路和导线的连接体。印刷导带的浆料为银浆,因为银浆的方阻很小,一般用作集成电路中的导线,本研究采用牌号为9912-KFL的银浆(美国电子科学实验室有限公司生产)。采用优化的烧结工艺烧结发热电路和导带,然后在发热电路上印刷和烧结一层GU-G-9501包封玻璃浆料(昆明固釉科技有限公司生产),得到镍基高温合金基板厚膜发热元件。包封浆料烧结层的作用是保护发热电路在使用中不受破坏。

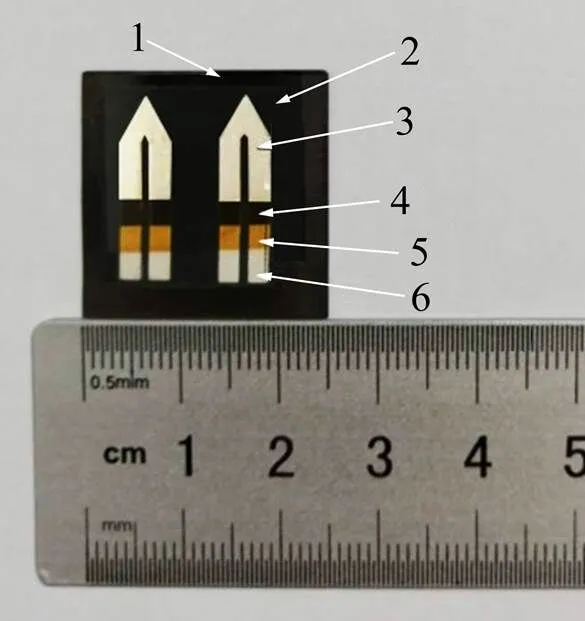

通过激光切割将镍基高温合金基板厚膜发热元件样品切割成长度和宽度分别为20 mm和5 mm的长条状厚膜发热元件,其宏观形貌如图1所示。

1.4 性能测试

采用型号为Quanta 250 FEG的扫描电镜观察厚膜发热元件的电阻层微观形貌。用型号为HG2511的直流电阻测试仪测定厚膜电路的电阻。采用MRT-10型陶瓷发热片阻值温度特性测试系统测定厚膜发热元件的电阻温度系数,测试方法为:将发热片引脚焊接到测试通道中,并将发热棒放置于对应的测试通道,调整测试温度,测定不同温度下(23、80和100 ℃)各通道的电阻温度系数。用型号为FLIRT420的红外热像仪测试厚膜电路的升温速率。测试方法为将发热片引脚连接直流电源,在3.7 V电压下测定发热片表面最高温度升至350 ℃的用时。

图1 厚膜发热元件样品的宏观形貌照片

1—Metal substrate; 2—Insulating layer; 3—Heating circuit;4—Connecting part of heating circuit and conduction band;5—Overlapping part of conduction band and enveloping glass layer; 6—Conducting band.

2 结果与讨论

2.1 烧结温度

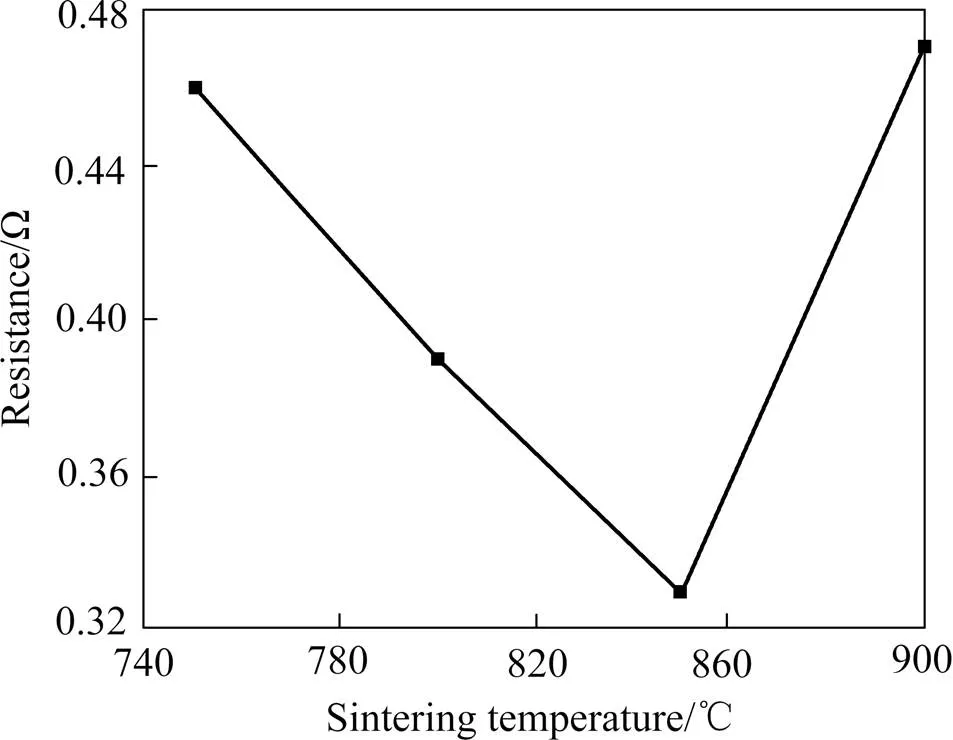

厚膜电阻浆料一般由有机载体、黏结相和导电相构成。其中,有机载体的作用主要是调节浆料的黏度、触变性、黏稠性和塑性等;黏结相的主要成分为玻璃,其主要作用是黏结导电相和增强电阻层与基板的黏附强度;导电相即导电微粒,其主要作用是提供导电能力。在烧结时,浆料中的有机载体、玻璃相和导电相产生挥发、熔融、化学反应等一系列变化。可将厚膜的烧结过程概括为:在升温过程中(低温阶段),有机黏结剂挥发;温度升到峰值时,玻璃粉熔融成玻璃液,玻璃液对导电颗粒和绝缘层有良好的润湿性,使得导电颗粒在玻璃液中迁移和重排,连接成导电网络,并伴随晶粒长大等过程;冷却后,膜层发生收缩,形成致密的电阻层,牢固地黏附在基板上。图2所示为保温时间为10 min条件下,GH783合金基板表面厚膜电阻层(即铂浆烧结层)的电阻随烧结温度的变化。由图可知,烧结温度为750 ℃时,铂浆厚膜层的电阻为0.46 Ω。随烧结温度从750 ℃升至850 ℃时,电阻逐渐减小至0.33 Ω。但烧结温度进一步升至900 ℃时,电阻增大到0.47 Ω。烧结温度为950 ℃时,铂浆烧结后形成互不连接的铂粉颗粒,没有形成电阻层,无法测量其电阻。

图2 厚膜电阻层的电阻随烧结温度的变化

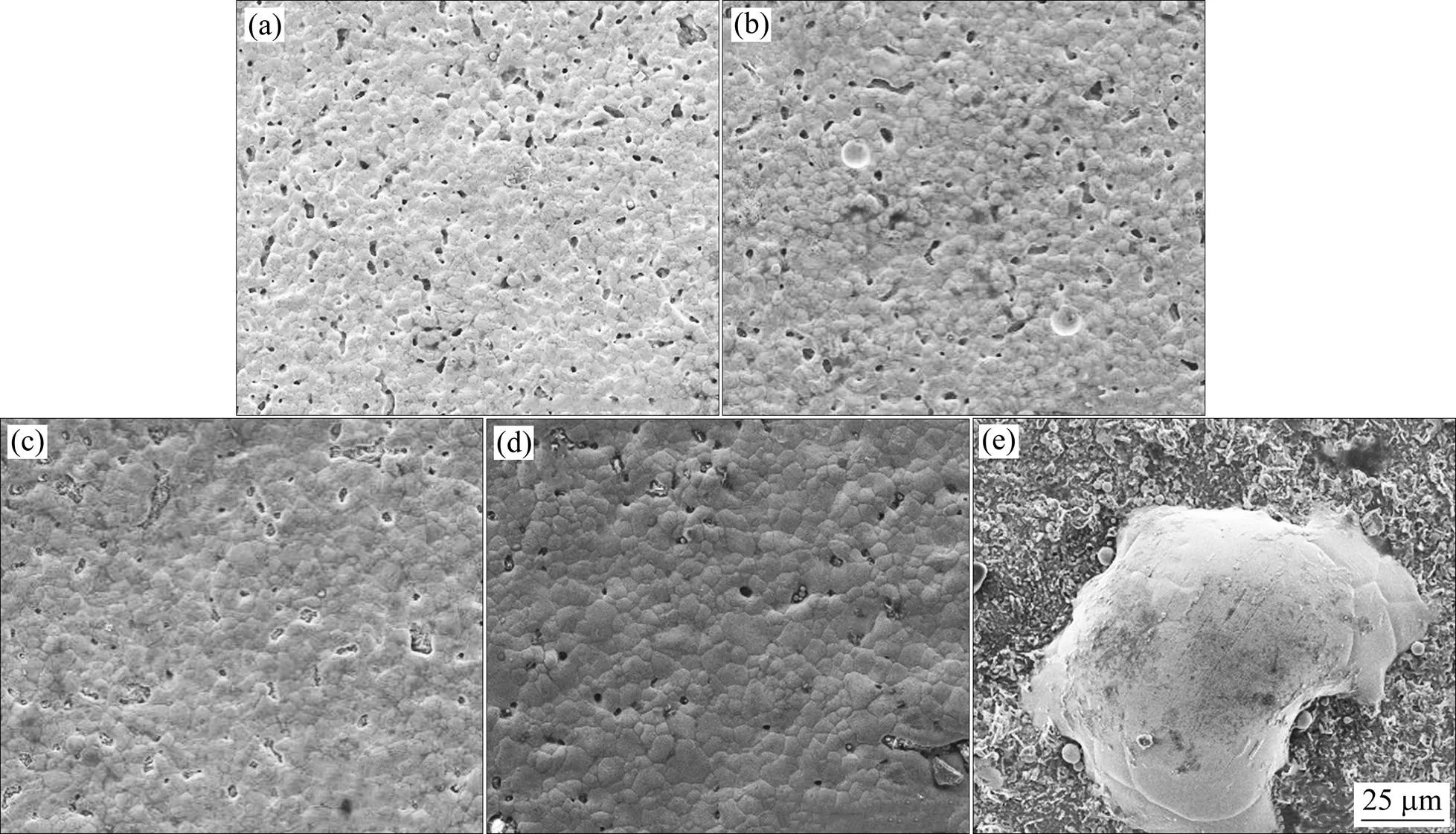

图3所示为不同温度烧结的铂浆烧结电阻层的表面形貌。从图3(a)看出,烧结温度为750 ℃时,电阻层孔洞较多。这是由于温度较低,铂浆中的玻璃粉没有形成玻璃液,不能润湿浆料中的铂粉,浆料的流动性较差,导致铂粉颗粒之间无法充分连接,所得厚电阻层的电阻较高[13]。在烧结温度为800 ℃时,电阻层孔洞明显减少(见图3(b)),在此温度下铂浆中的玻璃粉充分软化并产生玻璃液,玻璃液对铂粉颗粒和GH783基体表面绝缘层的浸润性得到明显改善。玻璃液由于具有表面张力,带动大部分铂粉颗粒流散在基板上,使得电阻层表面孔洞减少,并且铂粉颗粒之间形成导电网络[14-15]。当烧结温度升高到850 ℃时,电阻层表面的孔洞进一步减少(见图3(c)),这是由于在此温度下玻璃液黏度进一步下降,玻璃液更好地润湿铂粉颗粒,铂粉颗粒均匀分布并相互连接,得到致密的厚膜电阻层,从图2可知在850 ℃烧结的厚膜层的电阻最小。900 ℃烧结的电阻层中的孔洞比850 ℃烧结的更少(见图3(d)),但电阻显著增大。这是因为此时玻璃液黏度很小,密度较大的铂粉颗粒向下沉降,使得厚膜电阻层中铂粉含量降低,从而导致厚膜电阻层的电阻增大。当烧结温度升高到950 ℃时,没有形成铂浆电阻层,而是出现团聚在一起的玻璃粉大颗粒(如图3(e)所示)。这是由于温度过高,超过了浆料中玻璃粉的析晶温度,玻璃粉产生析晶现象[16],而玻璃晶体无法包裹和润湿铂粉颗粒,使铂粉颗粒之间无法相互连接形成电阻层。

图4所示为不同温度烧结的基板厚模层样品的截面形貌。从图4(a)发现可见,750 ℃烧结的电阻层中有一些玻璃相,原因是烧结温度较低,铂浆中的玻璃粉不能充分软化,形成的少量玻璃液无法充分润湿铂粉颗粒,铂粉颗粒和玻璃相不能均匀分布,导致电阻层中出现块状玻璃相。从图4(b)看出800 ℃烧结的电阻层厚度不均匀,这是因为玻璃粉软化形成的玻璃液黏度较高,不能充分润湿GH783合金表面的微晶玻璃绝缘层,导致电阻层不能均匀的铺展在绝缘层上。当烧结温度为850 ℃时,玻璃液黏度下降,能较好地润湿绝缘层和铂粉颗粒,同时铂浆的流动性更好,因此电阻层的厚度较均匀(见图4(c)),并且电阻层更厚,导致电阻率下降。从图4(d)看出,当烧结温度进一步升高到900 ℃时,电阻层和绝缘层之间的界面凹凸不平,并且电阻层表面有一层薄薄的玻璃相。这一方面是因为烧结温度过高导致玻璃液的黏度降低,使密度较大的铂粉颗粒向下沉降,而玻璃液漂浮到表面,导致电阻层与绝缘层的黏附性变差[17];另一方面,过高的温度导致玻璃绝缘层的玻璃相软化,并扩散到电阻层内,从而产生凹凸不平的界面。从图4(e)可见,当温度进一步升高到950 ℃时,电阻层与绝缘层之间的界面平整性很差,同时形成的电阻层杂乱(见图4(e)),无法导电。综上所述,厚膜发热元件的最佳烧结温度为850 ℃,在此温度下,铂浆的流动性较好,厚膜电阻层的厚度较均匀,电阻最低,为0.33 Ω。

图3 不同温度烧结的铂浆厚膜电阻层表面形貌

(a) 750 ℃; (b) 800 ℃; (c) 850 ℃; (d) 900 ℃; (e) 950 ℃

图4 不同温度下烧结的基板/厚膜层样品截面的SEM照片

(a) 750 ℃; (b) 800 ℃; (c) 850 ℃; (d) 900 ℃; (e) 950 ℃

2.2 烧结时间

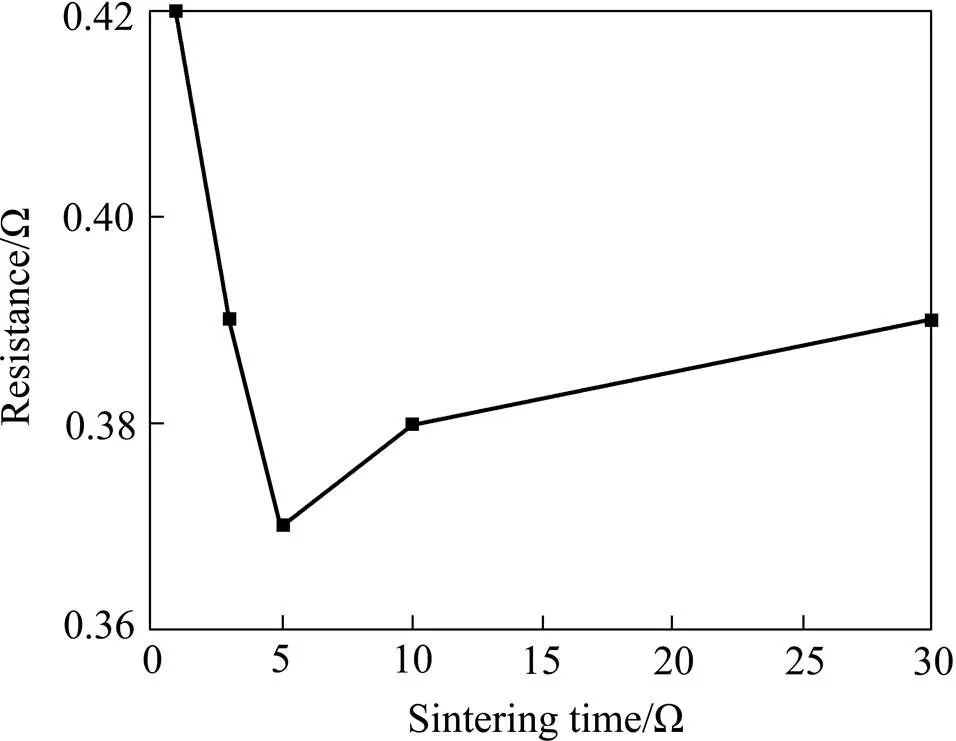

图5所示为烧结温度为850 ℃时,厚膜电阻层的电阻随烧结时间的变化。从图看出,随保温时间从1 min延长至5 min,电阻层的电阻从0.42 Ω减小至0.37 Ω;随保温时间进一步延长,电阻层的电阻有所增大,当保温时间为30 min时,电阻层的电阻为0.39 Ω。

图5 厚膜电阻层的电阻随烧结时间的变化

图6所示为在850 ℃烧结温度下保温不同时间制备的铂浆烧结电阻层表面形貌。从图6看到,当保温时间为1 min时,电阻层的晶粒表面存在一定数量的孔洞,这是由于保温时间短,铂浆内的玻璃粉形成的玻璃液很少,对铂粉颗粒的润湿性较差,铂粉颗粒无法流动,使得厚膜电阻层晶粒表面孔洞较多,电阻层的导电性能较差[18]。当保温时间为3 min时,晶粒表面的孔洞明显减少,且电阻层致密度提高,但铂晶粒大小不太均匀。当保温时间为5 min时,相较于烧结3 min的厚膜电阻层,晶粒尺寸更均匀,这是因为此时玻璃粉软化形成黏度较小的玻璃液,玻璃液对铂粉颗粒的浸润性提高,铂颗粒之间相互连接,从而促进晶粒的形核与长大,得到晶粒大小更均匀且致密的厚膜电阻层,结合图5可知,该电阻层的电阻最小。当保温时间延长至10 min时,铂晶粒表面出现孔洞,而且铂晶粒有长大的趋势,这是由于保温时间过长,玻璃液吸热过多,玻璃相扩散过度,与铂粉之间产生分层现象,导致晶粒表面出现孔洞,电阻层的电阻增大。当烧结时间达到30 min时,部分铂晶粒异常长大,而且晶粒表面的孔洞显著增加,电阻层的致密性变差,电阻进一步增大。

图7所示为不同烧结时间下的基板/厚膜层样品的截面形貌。从图7(a)看出,烧结时间为1 min时,电阻层内部含有少量块状玻璃相,而且电阻层厚度不太均匀。这是由于保温时间较短,玻璃相的未充分软化,对铂粉颗粒的浸润性较差,铂粉颗粒无法在电阻层中较好地流动,导致膜层厚度不均匀。当保温时间为3 min时,电阻层内观察不到团聚的玻璃相,但电阻层的厚度仍然不太均匀。保温时间延长至5 min时,电阻层厚度较均匀。这是因为此时玻璃相吸收足够多的热量,形成的玻璃液黏度下降,对铂粉颗粒和微晶玻璃绝缘层的浸润性更好[19],铂粉颗粒可在绝缘层表面充分流动,形成均匀致密的电阻层,电阻层的导电性能提高,电阻降低。当保温时间为10 min时,电阻层厚度的均匀性变差,这是因为玻璃相吸收的热量过多,玻璃相分子运动加剧,较多的玻璃液向绝缘层扩散,导致电阻层中的铂粉颗粒和玻璃相分布不均匀,所以电阻层的平整度较差。当时间进一步延长至30 min时,电阻层与绝缘层之间的界面变得凹凸不平。这可能是由于绝缘层内的玻璃相长时间吸热而软化,进而向电阻层扩散[20]。综上所述,最佳的烧结时间为5 min,得到的厚膜电阻层均匀致密,导电性能较好,电阻为0.37 Ω。

2.3 厚膜发热元件的升温性能

图8所示为在850 ℃烧结5 min得到的GH783合金基板厚膜发热元件的电阻随温度的变化。由图可知,随温度升高,厚膜发热元件的电阻小幅升高,根据电阻−温度系数的计算公式η−t=(2–1)/[1(2–1)] (式中:η−t为电阻−温度系数;2和1分别为温度2和1下的电阻),计算出厚膜发热元件的电阻−温度系数为0.24%,表明以铂浆为发热电阻层的GH783镍基合金发热元件的电阻随温度升高变化非常小,即表现出优良的电阻温升稳定性,其电阻温度系数能很好地满足一般厚膜发热元件电阻的精度要求(±3%),从而保证GH783镍基合金发热元件的发热稳定性。

图6 不同烧结时间下的厚膜电阻层表面形貌

(a) 1 min; (b) 3 min; (c) 5 min; (d) 10 min; (e) 30 min

图7 不同烧结时间下制备的基板/厚膜层样品的截面形貌

(a) 1 min; (b) 3 min; (c) 5 min; (d) 10 min; (e) 30 min

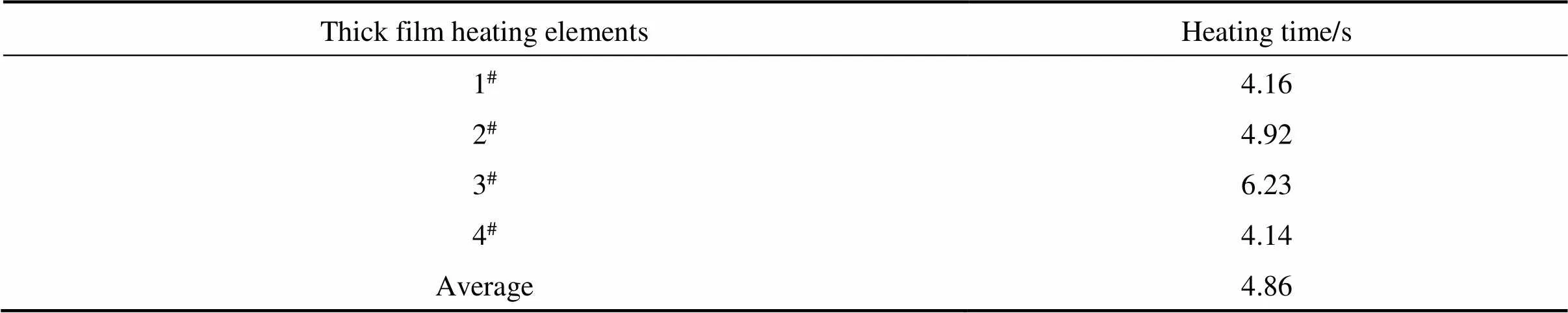

表1所列为4个GH783合金基板厚膜发热元件平行试样从25 ℃升至350 ℃所用的时间。厚膜发热元件所用时间平均为4.86 s,表明GH783合金基板厚膜发热元件的升温速度非常快,升温效率高,能很好地满足一般厚膜发热元件从常温25 ℃升至350 ℃所用时间低于12 s的要求。

图8 厚膜发热元件的电阻随温度的变化

表1 厚膜发热元件从25 ℃升至350 ℃的升温时间

3 结论

1) 以GH783合金为基板,采用丝网印刷和烧结工艺制备玻璃绝缘层和铂浆烧结电阻层,得到GH783合金基板厚膜发热元件。随铂浆烧结温度从750 ℃升高至900 ℃,厚膜电阻层的电阻从0.46 Ω逐渐下降至最低值0.33 Ω,然后大幅提高到0.47 Ω。随烧结温度升高,电阻层逐渐致密,电阻层厚度更均匀;而当烧结温度过高,升高至950 ℃时,电阻层表面出现团聚的玻璃粉颗粒,且电阻层厚度不均匀。保温时间过长或过短时,电阻层的铂晶粒表面出现一定数量的孔洞,电阻层的电阻增大,当保温时间为5 min时,电阻层的电阻最低,为0.37 Ω,且表面孔洞最少,电阻层较致密厚度较均匀。

2) 铂浆厚膜层的最佳烧结温度和保温时间分别为850 ℃和5 min,所得镍基合金基板厚膜发热元件的绝缘层、电阻层和保护层之间结合良好,发热元件的电阻温度系数精度为0.24%,从25 ℃升至350 ℃所用时间为4.86 s,表现出优良的电阻温升特性和电阻稳定性。

[1] IZU N, OH-HORI N, SHIN W, et al. Response of resistive oxygen sensors using Ce1−xZrO2(=0.05, 0.10) thick films in propane combustion gas[J]. Sensors and Actuators B (Chemical), 2008, 130(1):105−109.

[2] JAGTAP S, RANE S, GOSAVI S, et al. Study on I-V characteristics of lead free NTC thick film thermistor for self heating application[J]. Microelectronic Engineering, 2011, 88(1): 82−86.

[3] JIANG B, MURAL P, MAEDER T. Meso-scale ceramic hotplates: A playground for high temperature microsystems[J]. Sensors and Actuators B (Chemical), 2015, 221: 823−834.

[4] LEE D, BANG G, BYUN M, et al. Highly flexible, transparent and conductive ultrathin silver film heaters for wearable electronics applications[J]. Thin Solid Films, 2020, 697: 137835.

[5] 程浩, 陈明祥, 罗小兵, 等. 电子封装陶瓷基板[J]. 现代技术陶瓷, 2019, 40(4): 265−292.

CHENG Hao, CHEN Mingxiang, LUO Xiaobing, et al. Ceramic substrate for electronic packaging[J]. Advanced Ceramics, 2019, 40(4): 265−292.

[6] 杨华荣, 堵永国, 张为军, 等. 膜厚对不锈钢基厚膜电阻电性能的影响[J]. 电子元件与材料, 2005, 24(8): 17−19.

YANG Huarong, DU Yongguo, ZHANG Weijun, et al. Effects of thickness of film on electrical properties of thick-film resistors on insulated stainless steel substrate[J]. Electronic Components and Materials, 2005, 24(8): 17−19.

[7] 张为军, 堵永国, 陈朝辉, 等. 厚膜电路式电热元件的金属基片技术[J]. 电子元件与材料, 2002, 21(3): 26−27.

ZHANG Weijun, DU Yongguo, CHEN Zhaohui, et al. Technology for metal substrates used for thick-film circuit electric heating-elements[J]. Electronic Components and Materials, 2002, 21(3): 26−27.

[8] CHOU W, YU G, HUANG J. Corrosion resistance of ZrN films on AISI 304 stainless steel substrate[J]. Surface and Coatings Technology, 2003, 167(1): 59−67.

[9] 张琴. YBCO厚膜发热电阻浆料研究[D]. 成都: 电子科技大学, 2011.

ZHANG Qin. Research on YBCO thick film heating resistor paste[D]. Chengdu: University of Electronic Science and Technology, 2011.

[10] STEIN C A, CERRONE A, OZTURK T, et al. Fatigue crack initiation, slip localization and twin boundaries in a nickel-based superalloy[J]. Current Opinion in Solid State and Materials Science, 2014, 18(4): 244−252.

[11] HAN G W, ZHANG Y Y. Segregation of niobium and aluminum in GH783 alloy ingots[J]. Materials Science and Engineering A, 2005, 412(1): 198−203.

[12] 陈峤, 贺昕, 朱晋, 等. 铂粉物理特性对厚膜铂电阻温度系数的影响[J]. 稀有金属, 2005, 29(4): 465−467.

CHEN Qiao, HE Xin, ZHU Jin, et al. Effect of performance of platinum powder on TCR of thick film platinum resistance[J]. Chinese Journal of Rare Metals, 2005, 29(4): 465−467.

[13] 贺昕, 陈峤, 熊晓东, 等. 厚膜铂电阻浆料烧结过程微观结构分析[J]. 贵金属, 2007, 28(1): 28−31.

HE Xin, CHEN Qiao, XIONG Xiaodong, et al. Microstructure analysis of thick film platinum resistance paste during sintering[J]. Precious Metals, 2007, 28(1): 28−31.

[14] QIN J, ZHANG W, BAI S, et al. Study on the sintering and contact formation process of silver front side metallization pastes for crystalline silicon solar cells[J]. Applied Surface Science, 2016, 376: 52−61.

[15] YANG W C, SUN Q, LEI Q, et al. Formation of a highly conductive thick film by low-temperature sintering of silver paste containing a Bi2O3-B2O3-ZnO glass frit[J]. Journal of Materials Processing Technology, 2019, 267: 61−67.

[16] 甘卫平, 周华, 张金玲. 无铅银浆烧结工艺与导电性能研究[J]. 电子元件与材料, 2010, 29(4): 65−69.

GAN Weiping, ZHOU Hua, ZHANG Jinling. Investigation of sintering process and electrical conductivity of the lead-free Ag paste[J]. Electronic Components and Materials, 2010, 29(4): 65−69.

[17] 甘卫平, 岳映霞, 罗林, 等. 无铅导电银浆的制备及其烧结工艺的研究[J]. 涂料工业, 2014, 44(5): 31−36.

GAN Weiping, YUE Yingxia, LUO Lin, et al. Preparation of lead-free conductive silver paste and its sintering technology[J]. Paint & Coatings Industry, 2014, 44(5): 31−36.

[18] 余向磊, 甘国友, 滕媛, 等. 太阳能电池导电银浆的烧结工艺研究[J]. 贵金属, 2016, 37(增1): 75−79.

YU Xianglei, GAN Guoyou, TENG Yuan, et al. Study on the sintering process of conductive silver paste of solar cells[J]. Precious Metals, 2016, 37(S1): 75−79.

[19] 郑志勤, 易发成, 王哲. 氧化铝陶瓷高温银浆表面金属化研究[J]. 陶瓷, 2014(5): 17−23.

ZHEN Zhiqin, YI Facheng, WANG Zhe. Study on the surface metallization of alumina ceramic high temperature silver paste[J]. Ceramics, 2014(5): 17−23.

[20] 余向磊. 太阳能电池正银浆料烧结过程与导电机理研究[D]. 昆明: 昆明理工大学, 2017.

YU Xianglei. Research on sintering process and conductive mechanism of positive silver paste for solar cells[D]. Kunming : Kunming University of Science and Technology, 2017.

Platinum paste sintering process of thick film heating element on nickel alloy substrate

LI Zhiqiang, LEI Ping, YOU Junheng, LI Tinghua, HAN Jingmei, LÜ Xi, WANG Hao,SHANG Shanzhai, ZHU Donglai

(Technology Center of China Tobacco Yunnan Industrial Co., Ltd., Kunming 650231, China)

The glass-ceramics insulating layer was prepared on the surface of GH783 alloy by print-sintering process, and then the platinum paste layer was sintered on the surface of the insulating layer to obtain the thick film heating circuit. The surface and section morphology of the resistance layer after the sintering of platinum paste were observed by SEM. The resistance of thick film heating circuit was measured by DC resistance meter. The resistance temperature coefficient of the heating circuit was measured by the resistance value and temperature characteristic test system of ceramic heating plate. The effects of sintering temperature and holding time on the microstructure and resistance value of resistance layer were studied. The optimal sintering process parameters of platinum paste were determined as follows: sintering temperature of 850 ℃, holding time of 5 min. The accuracy of resistance temperature coefficient of GH783 thick film heating element is 0.24%, and it is 4.86 s when it is heated from room temperature to 350 ℃. It shows excellent heating performance, which provides design ideas and experimental cases for the preparation of metal-based heating element.

thick film heating element; nickel base superalloy; platinum paste; sintering process; heating-up performance

10.19976/j.cnki.43-1448/TF.2021071

TB383

A

1673-0224(2021)06-507-08

中国烟草总公司科技重大专项110201901009(XX-09);云南中烟工业有限责任公司科技项目(2019XY02)

2021−08−24;

2021−10−08

尚善斋,副研究员,博士。电话:0871-65869614;E-mail: shangshanzhai1985@163.com

(编辑 汤金芝)