粉末冶金青铜-石墨-MoS2自润滑材料的制备与摩擦性能

2021-12-22王慧灵姜锋童蒙蒙吴明锦叶鹏程

王慧灵,姜锋, ,,童蒙蒙,吴明锦,叶鹏程

粉末冶金青铜-石墨-MoS2自润滑材料的制备与摩擦性能

王慧灵1,姜锋1, 2,3,童蒙蒙1,吴明锦2,叶鹏程1

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 轻合金研究院,长沙 410083;3. 中南大学 轻质高强结构材料国防科技重点实验室,长沙 410083)

以Cu-25%Sn合金粉、镀铜石墨粉和MoS2粉末为原料,在740~820 ℃烧结温度下制备粉末冶金青铜-石墨-MoS2自润滑材料。利用扫描电镜(SEM)与X射线衍射仪(XRD)观察和分析摩擦材料的显微组织与结构,并测试和分析材料在4 N和10 N载荷下摩擦10 km过程中的摩擦因数和磨损表面形貌。结果表明,随烧结温度升高,青铜-石墨-MoS2自润滑材料的硬度和密度先升高后下降,在780 ℃下烧结的材料,孔隙数量较少、尺寸较小,材料密度和硬度较高;在10 N和4 N载荷下平均摩擦因数分别为0.28和0.36。摩擦过程中材料表面形成一层由石墨和MoS2组成的润滑膜,因而具有自润滑性能,在10 N载荷下的自润滑效果更好。

青铜-石墨-MoS2;烧结;显微组织;摩擦磨损;磨损机制

青铜基自润滑复合材料的摩擦因数小,耐磨性能好,力学性能优良,是制备现代自润滑摩擦零部件和滑动电接触零部件的优选材料,已在轴承、轴套、电刷等领域得到广泛应用[1−5]。石墨具有优良的导电和导热性能及耐磨耐高温等特性,但石墨的力学性能较差。MoS2的晶体结构和石墨类似,为多层堆积的片层结构,层内S—Mo—S共价键的强度非常高,而层与层之间的结合力为范德华力[6],MoS2晶体很容易沿运动方向发生平行滑动,从而提供润滑作用。根据文献报道[7−8],MoS2在干燥和真空环境的极端负载条件下比石墨具有更好的润滑性能。因此在Cu基材料中加入MoS2可提高材料的自润滑性能,并可用于制备对抗压强度要求高的自润滑零部件。MOHAMMAD等[9]研究表明Cu/MoS2复合材料致密度因MoS2的加入而提高,材料硬度受MoS2含量的影响,最佳含量(质量分数)为5%。另外有研究表明,MoS2作为润滑剂具有优良的摩擦性能[10−14]。目前,MoS2已逐渐应用于精密仪器的制备[15]。但MoS2的导热和导电性能较差,并且在高速磨损环境下产生大量摩擦热,使得MoS2发生缓慢氧化,降低润滑效果。而石墨作为润滑剂的同时可及时导出MoS2在工作过程中产生的热量,采用石墨与MoS2共同作为润滑剂,有望获得二者的协同效果。由于石墨与铜基体之间的结合性能较差[3],在烧结过程中很难结合在一起,在磨损时容易从铜基体中脱落,不仅起不到润滑作用,反而会加剧材料的磨损。在石墨表面镀Cu可大大提高材料的结合性能,从而提高材料的摩擦性能。根据文献报道,Cu基体中石墨和MoS2的最佳含量(均为质量分数)分别为6%~10%和5%~8%[11, 16−18]。本文作者在青铜基体中添加镀铜石墨粉和MoS2,采用粉末冶法制备铜基自润滑材料,分析和测试材料的显微组织与摩擦性能,并研究烧结温度的影响,对进一步提高铜基自润滑材料的性能具有重要意义。

1 实验

1.1 材料制备

所用原料包括雾化青铜粉末(Cu-25%Sn合金粉末,质量分数),铜陵铜基粉体科技有限公司生产,纯度为99%,平均粒度为5 μm;MoS2粉末,上海申雨工贸有限公司生产,纯度为99%,平均粒度为5μm。采用化学镀铜法制备镀铜石墨粉,所用石墨粉为重庆速通润滑剂厂生产,纯度为99%。

镀铜石墨粉的制备过程如下:首先将石墨粉加入沸腾的(NaOH)为10% 的NaOH溶液中,搅拌20 min,然后通过真空抽滤法将石墨与溶液分离,再将石墨在去离子水中反复清洗直至中性。将冲洗干净的石墨粉加入到(HNO3)为20%的HNO3溶液中,搅拌20 min后分离出石墨,用去离子水冲洗至中性,再采用超声波仪器(SB-5200)对石墨粉进行超声分散处理。用乙二胺四乙酸二钠(EDTA.Na2)和CuSO4配制镀铜液,镀液中EDTA.Na2和CuSO4的质量浓度分别为30 g/L和10 g/L,用NaOH溶液调节并维持镀液的pH值为12.5,加入适量甲醛作为还原剂,镀液中甲醛的体积分数为3.5%,并加入2,2′-联吡啶作为稳定剂。化学镀温度为75 ℃,镀覆速率为1.32 g/h。得到镀Cu石墨粉,粉末平均粒度为5 μm,(Cu)为40%。

表1所列为青铜-石墨-MoS2自润滑材料的原料配比。按照表1称取Cu-25%Sn合金粉末、镀铜石墨粉和MoS2粉末,加入5%的硬脂酸锌作为黏结剂,用全方位行星球磨机(QM-QX8L)在50 r/min的转速下混料6 h。将混合粉末装入直径和长度分别为30 mm和25 mm的圆柱形模具中,在350 MPa压力下压制成形。压坯在600 ℃下真空脱脂2 h,然后在氩气气氛下烧结,烧结温度分别为740、760、780、800和820 ℃,烧结时间为2 h。

表1 青铜-石墨-MoS2自润滑材料的原料配比

1.2 组织与性能表征

1.2.1 摩擦试验

在销盘式摩擦试验机(CSM Instruments, Switzerl- and)上进行青铜-石墨-MoS2自润滑材料的滑动摩擦试验,对偶为GCr15钢盘,钢盘硬度(HRC)为50。试验前将材料加工成直径和长度分别为6 mm和10 mm的圆柱体,然后将一端加工成直径为6 mm的半球形销钉试样,对销钉的表面和GCr15钢盘打磨至表面精度=0.2 μm。分别在载荷=4 N和=10 N、转速为1 000 r/min、温度为(25±1) ℃,湿度为(60±1)%的条件下滑动10 km,获得摩擦试验过程中摩擦因数随滑动距离的变化曲线。每种材料取3个样品进行摩擦试验。试验前后的青铜-石墨-MoS2自润滑材料均用乙醇超声清洗、烘干。

1.2.2 显微组织与结构分析

采用排水法测定青铜-石墨-MoS2自润滑材料的密度,取多个样品进行测量,计算平均值作为材料的密度。采用MHVD-1000IS型显微硬度计测定材料的显微硬度,负载0.49 N,保压时间为15 s。用IB− 19530CP截面抛光仪,利用氩离子束冲击摩擦试样的截面,用附带有能谱仪(EDS)的超高分辨热场发射扫描电镜(SEM JSM-7900F日本电子株式会社JEOL)观察摩擦表面和截面的形貌,并分析表面元素组成。

2 结果与讨论

2.1 烧结温度

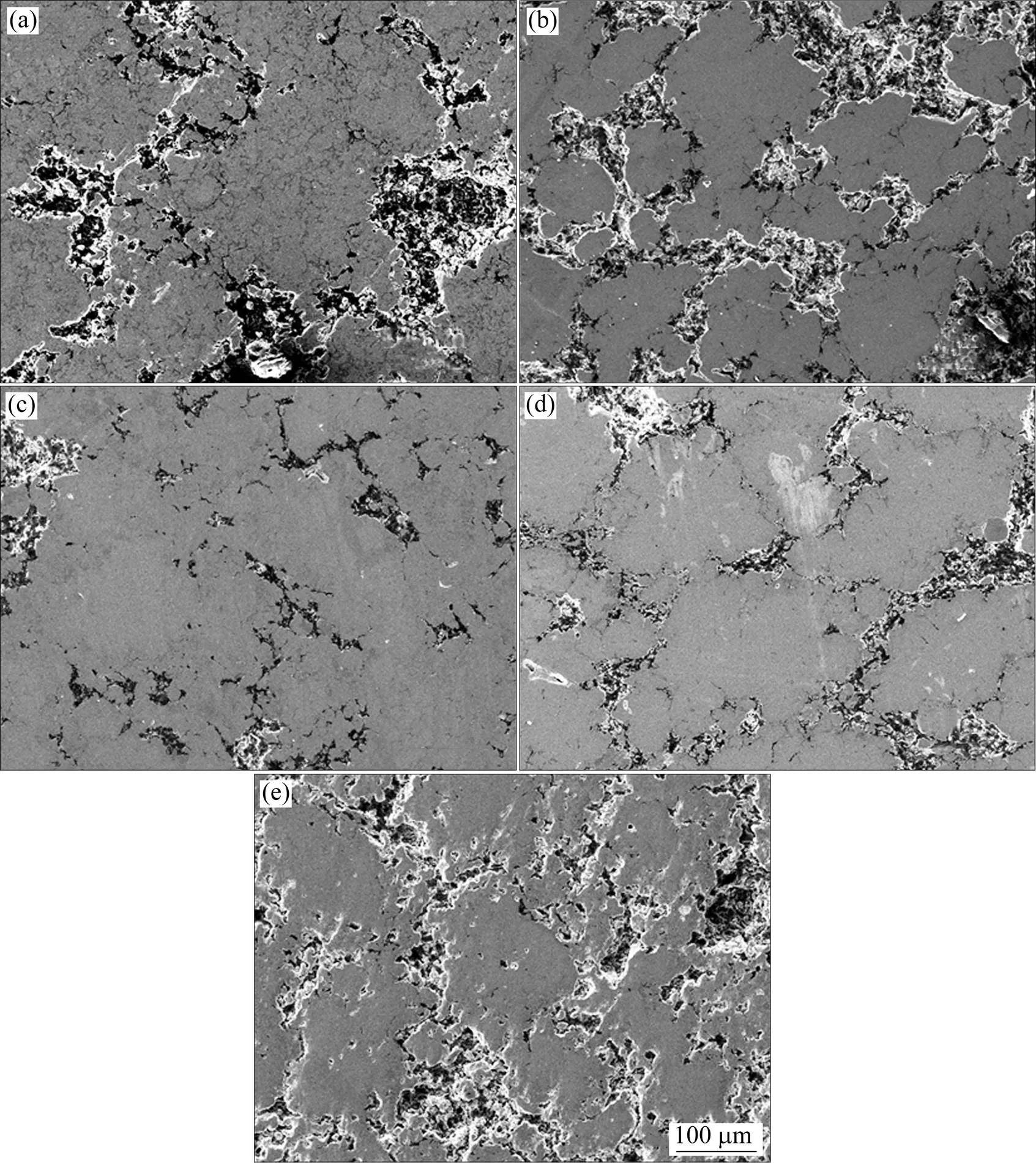

图1所示为不同温度烧结的青铜-石墨-MoS2自润滑材料SEM显微组织照片。图中灰色相为铜锡基体,黑色相为石墨,MoS2分布于这二者之间。从图1看出,在740 ℃烧结的材料中存在明显的孔隙,并且孔隙尺寸较大(见图1(a))。随烧结温度提高至780 ℃,材料中孔隙的数量逐渐下降,孔隙尺寸逐渐减小。继续升高温度,孔隙数量进一步增加,孔隙尺寸呈增大趋势。不同烧结温度下材料中孔隙数量和尺寸的变化可能与元素扩散有关。烧结温度较低时,随温度升高,各元素的扩散速率加快,逐渐填补孔隙,孔隙数量减少、尺寸减小甚至消失。随烧结温度进一步升高,由于不同元素的扩散系数存在差异,重新形成孔隙,并且孔隙度随烧结温度升高而不断增大[19]。因此在820 ℃烧结的材料中存在数量较多、尺寸较大的孔隙(见图1 (e))。

图2所示为烧结温度对青铜-石墨-MoS2自润滑材料密度和显微硬度的影响。由图可见,随烧结温度升高,密度和显微硬度总体呈现先上升后下降的趋势,在780 ℃时达到峰值。从图1可知,随烧结温度从740 ℃升至780 ℃,孔隙逐渐减少甚至消失,材料致密度提高,材料的高致密化程度有利于提高硬度,故硬度随之提高。但随烧结温度进一步升高,由于重新形成孔隙,孔隙率随着烧结温度提高有不断增加的趋势,导致材料密度降低,硬度相应降低;此外,合金在高温烧结时会发生晶粒长大,使材料硬度下降。

图1 不同烧结温度的青铜-石墨-MoS2复合材料SEM显微组织照片

(a) 740 ℃; (b) 760 ℃; (c) 780 ℃; (d) 800 ℃; (e) 820 ℃

图2 烧结温度对青铜-石墨-MoS2自润滑材料密度和显微硬度的影响

2.2 摩擦磨损性能

研究结果表明,在780 ℃烧结的青铜-石墨-MoS2复合材料具有最高的密度和显微硬度。因此选择780 ℃烧结的材料进行摩擦磨损试验。图3所示为负载分别为4 N和10 N条件下材料的摩擦因数曲线。从图看出,材料的摩擦试验分为2个阶段,第一阶段为初始阶段。在此阶段摩擦因数剧烈变化。一方面,在非真空非干燥环境中磨合时,材料表面易发生氧化,形成的氧化层使材料的摩擦因数增大[20];另一方面,在初始阶段材料表层由于润滑剂较少,润滑效果差,磨合过程中材料表面出现颗粒,产生磨粒磨损而形成磨痕,导致接触面的润滑效果降低,摩擦因数迅速上升。随后进入第二阶段,即平稳阶段。在此阶段内,在载荷的作用下,摩擦表面以内的微小区域即亚表面出现细微变形,促使石墨和MoS2颗粒从亚表面转移到表面。石墨之间以及MoS2晶体层与层之间为较弱的范德华力,在应力作用下石墨和MoS2容易沿剪切方向滑动,在摩擦表面扩散形成润滑膜,使得摩擦因数下降。随着润滑膜的不断形成,摩擦因数趋于稳定。

从图3还看出,在不同负载下,材料具有不同的摩擦因数。在4 N载荷下的平均摩擦因数为0.36,在10 N载荷下的平均摩擦因数为0.28,显著低于4 N载荷下的平均摩擦因数。这可能与不同负载下材料亚表面的变形程度不同有关。负载较大时,材料亚表面的微变形更严重,促使更多的石墨和MoS2转移到表面,形成更完整的润滑膜。此外,在高载荷下,石墨和MoS2晶体更容易发生晶内滑动,也在一定程度上促进润滑膜的形成。因此材料在重载条件下摩擦因数更低,具有更好的摩擦性能。

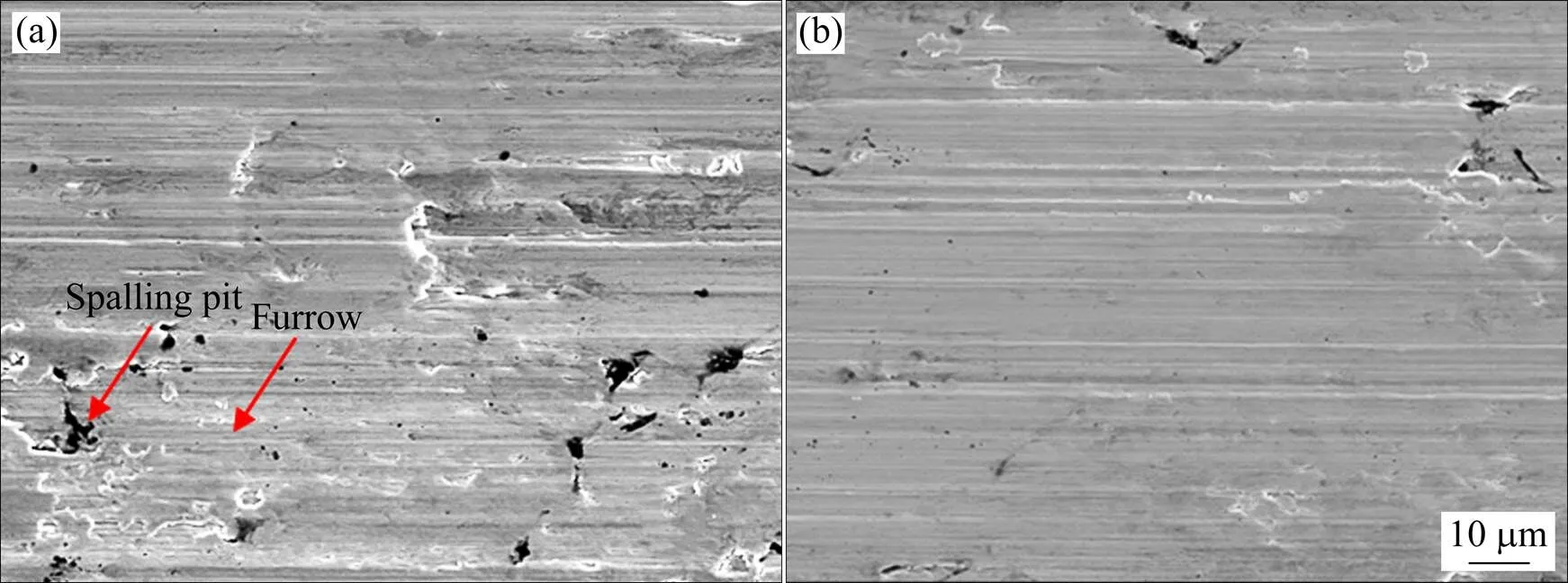

图3 青铜-石墨-MoS2自润滑材料在不同载荷下的摩擦因数曲线

图4所示为青铜-石墨-MoS2材料在不同载荷下滑动10 km后的磨损表面形貌。载荷为4 N和10 N时,材料表面均出现明显的磨损,但磨损程度不同。从图4(a)看出,载荷为4 N时,磨损表面出现较宽的犁沟和剥落坑,犁沟与剥落坑相连。从基体中剥落的颗粒在载荷作用下对磨损表面造成破坏而形成犁沟。此外,在摩擦过程中摩擦表面发生氧化而脆化,脆化后的表面容易产生裂纹。根据格里菲斯断裂理论,应力集中通常发生在材料缺陷周围,在摩擦力的作用下,裂纹倾向于沿间隙传播[21],当裂纹通过孔隙时,会加速颗粒从材料中剥落,在材料表面形成犁沟。当载荷增大至10 N时,摩擦表面形成更完整的润滑膜,减少了摩擦表面颗粒的脱落,故摩擦表面的犁沟较细,剥落坑较少。

图5所示为青铜-石墨-MoS2自润滑材料在不同载荷下摩擦试验后的截面形貌(红色方框内)和截面EDS元素面扫描图。从图中可知,石墨和MoS2在磨损表面发生富集,形成由石墨和MoS2组成的润滑膜,这说明石墨和MoS2共同产生润滑作用。在滑动摩擦过程中,材料亚表面细微的变形导致石墨和MoS2从材料内部转移到摩擦表面,然后在摩擦力的作用下石墨和MoS2均匀覆盖在接触表面。随着摩擦试验的进行,大量石墨和MoS2富集在表面或者亚表面,形成一层润滑膜,降低表面的抗剪切强度[3],从而降低材料的摩擦因数。

图4 青铜-石墨-MoS2自润滑材料在不同载荷下的磨损表面SEM照片

(a) 4 N; (b) 10 N

图5 青铜-石墨-MoS2材料在不同载荷下摩擦试验后的截面形貌SEM照片与EDS分析

(a), (b) 4 N; (c), (d) 10 N

润滑膜的形态影响材料在摩擦过程中的摩擦因数[22]。从图5看出,在4 N载荷下润滑膜呈现出平滑的形貌,并且润滑膜与基体间存在明显的裂缝。而在10 N载荷下润滑膜凹凸不平,润滑膜与基体结合较好,裂缝基本消失。在10 N载荷下凹凸不平的表面形貌使得材料与对偶件的接触面积减小,有利于降低材料的摩擦因数,并且在10 N载荷下润滑膜与基体之间结合更牢固,保证摩擦过程中摩擦因数的稳定性。因此材料在重载条件下具有更好的摩擦性能。

3 结论

1) 以Cu-25%Sn合金粉、镀铜石墨粉和MoS2粉末为原料制备粉末冶金青铜-石墨-MoS2自润滑材料,随烧结温度升高,材料的密度和硬度先升高后降低,在780 ℃烧结的材料密度和硬度(HV)最大,分别为5.37 g/cm3和88。

2) 青铜-石墨-MoS2自润滑材料在重载条件下具有更好的摩擦性能。对于780 ℃烧结的材料,在4N和10 N载荷下的平均摩擦因数分别为0.36和0.28。摩擦过程中摩擦表面形成一层润滑膜,润滑膜的主要成分是石墨和MoS2。在10 N下润滑膜具有凹凸不平的形貌,有利于降低材料的摩擦因数。

[1] HUTTUNEN S E, ISOTAHDON E, METSAJOKI J, et al. Behaviour of leaded tin bronze in simulated seawater in the absence and presence of tribological contact with alumina counterbody: Corrosion, wear and tribocorrosion[J]. Tribology International, 2019, 129: 257–271.

[2] MA X C, HE G Q, HE D H, et al. Sliding wear behavior of copper graphite material for use in maglev transportation system [J]. Wear, 2008, 265(7): 1087−1092.

[3] MOUSTAFA S F, EL-BADRY S A, SANAD A M, et al. Friction and wear of copper graphite composites made with Cu-coated and uncoated graphite powders[J]. Wear, 2002, 253(7): 699–710.

[4] HUANG S Y, FENG Y, LIU H J, et al. Electrical sliding friction and wear properties of Cu-MoS2-graphite-WS2nanotubes composites in air and vacuum conditions[J]. Materials Science and Engineering A, 2013, 560(10): 685−692.

[5] GAMON W, ANIOTEK K. Examination of the sliding wear of bronze coatings on railway buffer heads[J]. Wear, 2020, 448/449: 203235.

[6] NOVOSELOV K S, MISHCHENKO A, CARVALHO A, et al. 2D materials and van der Waals heterostructures[J]. Science, 2016, 353: 9439.

[7] MENEZES P, NOSONOVSKY M, INGOLE SP, et al. Tribology for Scientists and Engineers: From Basics to Advanced Concepts [M]. New York, USA, Springer, 2013: 478−513.

[8] GAO X M, HU M, FU Y L, et al. MoS2-Au/Au multilayer lubrication film with better resistance to space environment[J]. Journal of Alloy and Compounds, 2020, 815: 152483.

[9] MOAZAMI-GOUDARZI M, NEMATI A. Tribological behavior of self lubricating Cu/MoS2composites fabricated by powder metallurgy[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(5): 946−956.

[10] XIAO J K, ZHANG W, LIU L M, et al. Tribological behavior of copper-molybdenum disulfide composites[J]. Wear, 2017, 384/ 385(8): 61−71.

[11] KATO H, TAKAMA M, IWAI Y, et al. Wear and mechanical properties of sintered copper-tin composites containing graphite or molybdenum disulfide[J]. Wear, 2003, 255(1/6): 573–578.

[12] ZHANG L, XIAO J K, ZHOU K C. Sliding wear behavior of silver–molybdenum disulfide composite[J]. Tribology Transaction, 2012, 55(4): 473−480.

[13] ZHU J J, MA L, DWYER-JOYCE R S. Friction and wear of Cu-15%Ni-8 %Sn bronze lubricated by grease at room and elevated temperature[J]. Wear, 2020, 460/461: 203474.

[14] ROUHI M, MOAZAMI-GOUDARZI M, ARDESTANI M. Comparison of effect of SiC and MoS2on wear behavior of Al matrix composites[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(6): 1169−1183.

[15] CHIAPPE D, SCALISE E, CHINQUANTA E, et al. Two-dimensional Si nanosheets with local hexagonal structure on a MoS2surface [J]. Advanced Materials,2014, 26(13): 2096− 2101.

[16] YIN Y G, LIU J W, ZHENG Z X, et al. Effect of graphite on the friction and wear properties of Cu alloy-matrix self-lubricating composites at elevated temperature[J]. Tribology, 2005, 25(3): 216−220.

[17] WANG J, FENG Y, LI S, et al. Influence of graphite content on sliding wear characteristics of CNTs−Ag−G electrical contact materials[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(1): 113−118.

[18] YANG Z R, GUO Z W, YUAN C Q. Effects of MoS2microencapsulation on the tribological properties of a composite material in a water-lubricated condition[J]. Wear, 2019, 432/433: 102919.

[19] 陈奏君, 林泽华, 段中元, 等. TiH2粉末制备钛合金的组织与力学性能[J]. 粉末冶金材料科学与工程, 2021, 26(3): 243− 249.

CHEN Zoujun, LIN Zehua, DUAN Zhongyuan, et al. Microstructure and mechanical properties of titanium alloys prepared with TiH2powder[J]. Materials Science and Engineering of Powder Metallurgy, 2021, 26(3): 243−249.

[20] KHARE H S, BURRIS D L. The Effects of environmental sater and oxygen on the temperature-dependent friction of sputtered molybdenum disulfide[J]. Tribology Letters, 2013, 52(3): 485– 493.

[21] HAO R, TEDSTONE A A, LEWIS D J, et al. Property self-optimization during wear of MoS2[J]. ACS Applied Materials and Interfaces, 2017, 9(2): 1953−1958.

[22] LEE C G, LI Q Y, KALB W, et al. Frictional characteristics of atomically thin sheets[J]. Science, 2010, 328(5974): 76–80.

Preparation and friction properties of bronze-graphite-MoS2self-lubricating materials

WANG Huiling1, JIANG Feng1, 2, 3, TONG Mengmeng1, WU Mingjin2, YE Pengcheng1

(1. School of Material Science and Engineering, Central South University, Changsha 410083, China;2. Light Alloy Research Institute, Central South University, Changsha 410083, China;3. The National Key Laboratory of Science and Technology for National Defence on High-Strength Lightweight Structural Materials, Central South University, Changsha 410083, China)

Powder metallurgy bronze-graphite-MoS2self-lubricating material was prepared by Cu-25%Sn alloy, copper-coated graphite and MoS2powders at sintering temperature of 740−820 ℃. Scanning electron microscope (SEM) and X-ray diffractometer (XRD) were used to observe and analyze the microstructure of the sintered materials and wear surface morphology after friction under 4 N and 10 N loads, respectively. The results show that with the increase of sintering temperature, the hardness and density of the bronze-graphite-MoS2self-lubricating materials show a trend of first increasing and then decreasing. The size and number of pores of the material sintered at 780 ℃ are smaller, so the density and hardness of materials are relatively large. The average friction coefficient under 10 N and 4N loads are 0.28 and 0.36, respectively. In the process of friction and wear, a layer of lubricating film composed of graphite and MoS2is formed on the surface of the materials, which provides lubrication for the self-lubricating material and a better lubrication effect is under a load of 10 N.

bronze-graphite-MoS2; sintering; microstructure; friction and wear; wear mechanism

10.19976/j.cnki.43-1448/TF.2021060

TF124

A

1673-0224(2021)06-531-06

2021−06−15;

2021−07−21

姜锋,教授,博士。电话:0731-88877693;E-mail: jfeng2@csu.edu.cn

(编辑 汤金芝)