氧化物弥散强化铜合金的研究现状

2021-12-22王伟阳肖柱雷前张修旷李周

王伟阳,肖柱,雷前,张修旷,李周

氧化物弥散强化铜合金的研究现状

王伟阳1, 2,肖柱2,雷前1,张修旷1,李周1, 2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南大学 材料科学与工程学院,长沙 410083)

氧化物弥散强化铜合金作为先进铜合金之一,被广泛地应用于轨道交通、国防工业和核反应堆等领域。本文综述了Al2O3、Y2O3、ZrO2等氧化物弥散强化铜合金复合材料,概述了它们的制备方法、组织特征和相关物理特性。在此基础上指出了氧化物弥散强化铜合金开发应用中所存在的问题,并对它们的发展趋势进行了分析和展望。

氧化物;Al2O3;Y2O3;ZrO2;铜合金;弥散强化

20世纪初,通用电气公司Coolidge和Fink[1]通过化学方法将细小的ThO2粒子弥散分布于W基体中,极大地提高了钨灯丝使用寿命,开创了这种氧化物颗粒弥散强化方式。颗粒弥散强化金属复合材料的系统化研究开始于20世纪40~50年代,以开发了颗粒弥散强化增强钢为典型代表材料。60年代,美国和前苏联为了推动航空航天技术,发展了难熔金属丝增强材料和定向凝固复合材料,成功研制出硼纤维增强铝基复合材料[2]。70年代,颗粒弥散强化铜基复合材料也得到了极大关注,美国Smith Corona Marchant公司率先开发出内氧化法Cu-Al2O3材料,并实现了该材料的产业化制备[3]。

氧化物弥散强化铜合金的主要强化相为纳米陶瓷颗粒。氧化物陶瓷颗粒通常包括Al2O3[4−5]、Y2O3[6]和ZrO2[7−8]等。它们具有高硬度、高化学稳定性等特点可有效地提升强度[9]、高温力学性能[10]和耐磨耐蚀性 能[11]。同时,其具有较高的熔点和良好的热稳定性[12],在金属基体中不容易发生扩散和团聚,可有效提高材料抗高温软化能力[13]。此外,经过内氧化法处理后,氧化物分布在金属基体的晶粒内和晶界处,氧化物对金属原本的电导率和导热率影响较小,氧化物弥散强化铜合金具有高导电、导热性能等特征,并得到广泛应用。本文将对以Cu-Al2O3、Cu-Y2O3、Cu-ZrO2为代表的氧化物弥散强化铜合金的制备方法、组织结构与性能进行综述。

1 Al2O3弥散强化铜合金

1.1 制备方法

1) 内氧化法:内氧化法是指在制备过程中氧化剂在金属内优先氧化活泼组元,生成相应的氧化物颗粒的过程。一般分为粉末内氧化法和薄板内氧化 法[14-15]。粉末内氧化法一般程序如下:制备铜基固溶体合金粉末,铜合金粉末与氧化剂粉末混合,内氧化、脱氧处理、模压、烧结、塑性变形等。粉末内氧化法需要雾化制粉和真空烧结设备,设备成本高,大批量生产困难。薄板内氧化程序为:铜基固溶体合金的板材或棒材被装入氧化剂中,然后加热进行内氧化。薄板内氧化方法可以完全氧化薄板材,方法容易实现,不需要昂贵的设备。REN等[15]通过薄板内氧化法制备了厚度为0.5 mm的Cu-0.3%Al2O3()薄板,并通过真空热挤压制备了块体复合材料,且材料内部没有明显缺陷,性能优异。

2) 粉末冶金法:粉末冶金法通常是指将细化后的增强相颗粒与铜粉末一起混合压制成形,再经过烧结后形成复合材料的过程。ALBERTO等[16]采用粉末冶金法制备了体积分数为1%~3%的Al2O3弥散铜样品。实验发现Al2O3颗粒在样品冷压阶段发生分层,降低了与基体的黏附能力。无增强功能的层状Al2O3含量随Al2O3颗粒含量增加而增加,导致这种未经变形的弥散铜样品的硬度和强度降低。

3) 机械合金化法:机械合金化法又称高能球磨法,通过金属球与粉末的碰撞使粉末反复地变形、破碎、冷焊,从而使得金属间强制固溶,增加元素间的最大固溶度,同时可以获得均匀细小的晶粒组织。但是机械合金化的过程容易因为磨球的磨损而引入Fe、Cr等杂质,从而降低合金导电性能和力学性能。ZAWRAH等[17]将粒径分别为10 μm的Cu粉、1.4 μm的Al2O3粉按照Cu-20%Al2O3()混合,经过1~5 h的球磨后,通过透射电镜可以观察到大量团聚的Al2O3颗粒。增加球磨时间至20 h时,粉末颗粒尺寸变细(晶粒尺寸为55 nm)、且分布均匀,达到理想的复合粉末状态。然后将球磨后的混合粉末进行热压和塑性变形,从而制备出不同Al2O3含量的Cu-Al2O3复合材料。

4) 化学包裹法:金属氧化物陶瓷往往对金属镀层没有亲和力,通过一般的物理沉积很难均匀有效地在陶瓷颗粒表面镀铜。而采用化学方法,基于颗粒表面的自催化还原反应,可以很均匀地在陶瓷颗粒上完成镀铜。但是陶瓷颗粒通常需要经过适当的预处理,然后才能进行后续化学镀铜。预处理主要包括通过碱洗去除表面油脂,酸洗进行刻蚀以增强表面附着力,通过活化和敏化提高其催化性能等。LU等[18]探索了一种使用超声波预处理在Al2O3颗粒表面化学镀铜的方法,获得的Al2O3颗粒与铜基体界面结合紧密,后续再进行500 ℃热处理、热压和烧结等,可获得综合性能优异的Cu-Al2O3复合材料。

5) 化学合成法:化学合成法[19]不同于其它非原位方法,由于Cu基体和增强相在化学反应过程中生成,因此具有强化相均匀分布、界面纯净、表面结合良好等优点。FATHY等[17]将可溶性Cu粉和Al(NO3)3粉末按照目标成分混合溶解,然后干燥成粉末,经过850 ℃退火1 h,550 ℃下H2还原0.5 h,然后热压、烧结得到了Cu-2.5/7.5/12.5%Al2O3()样品。

1.2 组织特征

上述制备方法中Al2O3氧化物陶瓷粒子可以细化基体晶粒。如WANG等[20]对比发现经过高能球磨和热压制备的Cu-5.0%Al2O3()的平均晶粒尺寸为0.9 μm,远小于相同条件下纯铜晶粒尺寸的32 μm。张雪辉等[21]采用原位反应合成了Cu-0.12%Al2O3(),在后续冷拉拔过程中,冷拉拔量为50%的合金中形成了纳米级位错胞状结构,材料的硬度随着变形量增加而快速增大。GUO等[22]发现Al2O3弥散强化铜合金在冷轧变形量达到80%后出现了加工软化现象。这是因为在变形过程中,位错受到合金中Al2O3颗粒的钉扎作用形成位错胞,而在进一步变形时相邻位错胞合并生成亚晶粒,从而导致了加工软化。但是Al2O3含量越高,位错分布越均匀,越难形成位错胞结构。LI等[23]研究了挤压态的Cu-4.5%Al2O3()在400 ℃退火时发生的强度和伸长率反常增加现象,认为高密度的位错会抑制位错与纳米颗粒的相互作用,降低Orowan强化效应。低温退火可以适当减少位错密度,从而同时提高材料的强度与塑性。

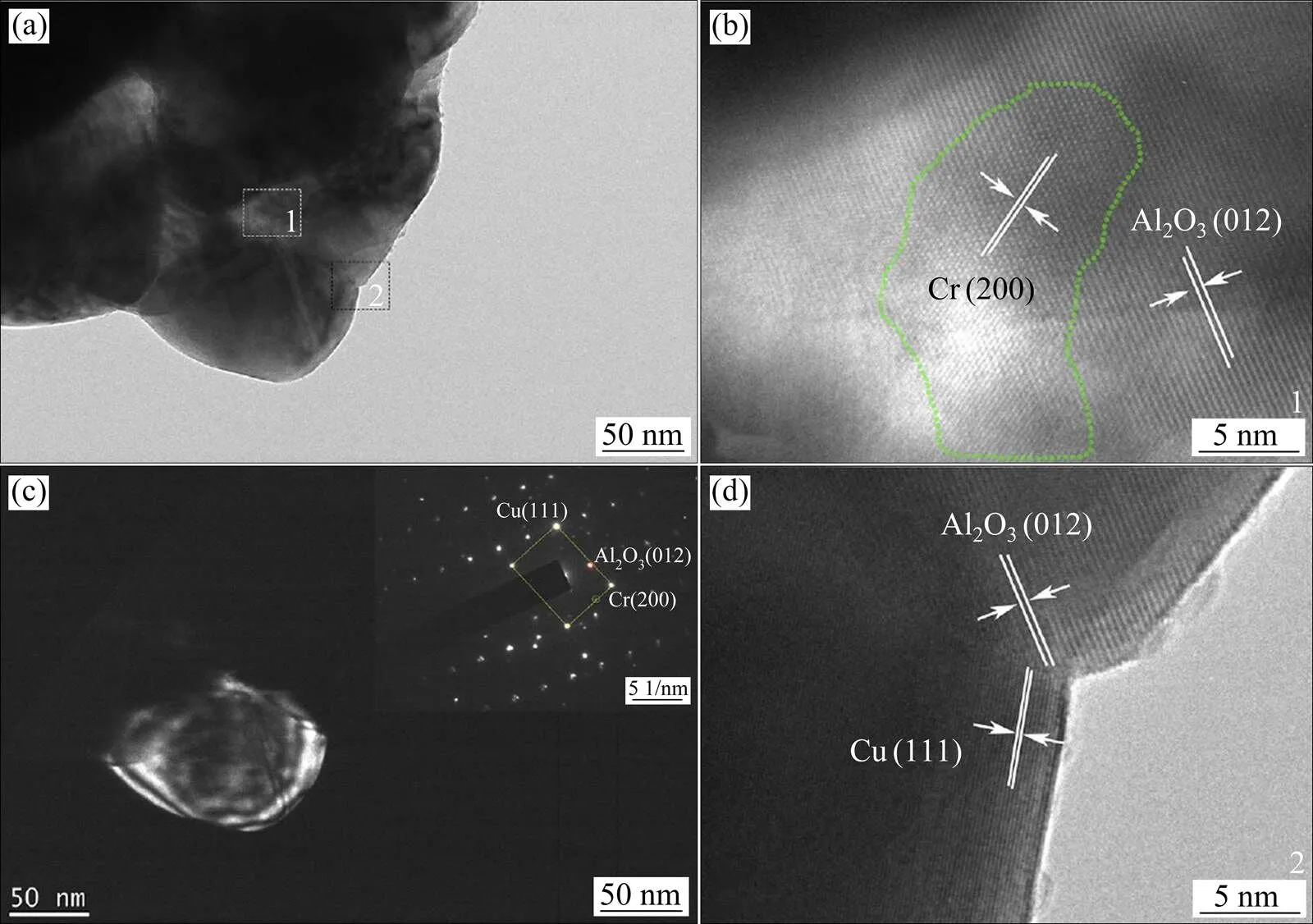

氧化物弥散强化铜合金的再结晶过程也会受到弥散颗粒分布的影响,提高再结晶温度或者延迟再结晶过程[24-27]。程建奕等[24]将冷拉拔变形92%后的Cu-0.12%Al2O3()材料于900 ℃退火1 h,材料的抗拉强度、伸长率以及电导率均回复到冷拉拔之前的水平,同时材料内未发生再结晶(即使退火温度提高到1 050 ℃)。WANG等[9]通过高能球磨和热压的方法制备了Cu-1Cr-4%Al2O3()复合材料,图1为该材料复合界面处微观结构的透射电镜图像。复合材料中同时存在Cu、Cr、Al2O3三种物相,且不同相之间都有良好的过渡界面。Cr的加入可以使得原有Cu-Al2O3合金的纯机械结合状态转变为化学结合和机械结合共同作用,从而传递更高的载荷和塑性变形。

1.3 物理性能

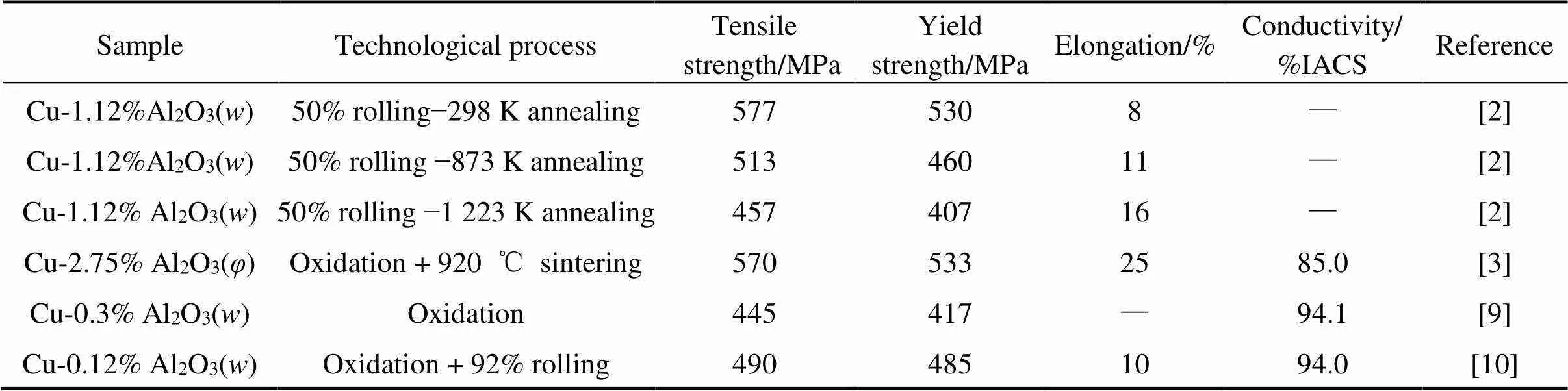

常见的Al2O3弥散强化铜合金的性能如表1所列。该Cu/Al2O3合金不但具有优异的强度、良好的导电性能,还具有良好的高温性能。根据SRIVATSAN等[4]的研究,实验温度的升高对于Al2O3弥散强化铜合金的弹性模量和屈服强度没有影响。Al2O3颗粒在铜基体中较为稳定,即使在高温下也几乎不发生长大和偏聚,因此Al2O3弥散强化铜合金具有优异的抗高温软化性能和优良的耐磨性能,随着复合材料中Al2O3含量的增加,材料硬度增加,SiC磨料穿透的深度减小,磨损率显著降低。总体来看Cu- Al2O3合金发展较早,制备工艺成熟,材料性能较高,比如经过50%冷轧变形、150 ℃退火后Cu-1.12%Al2O3()合金的抗拉强度可以达到577 MPa,伸长率为8%,采用内氧化和92%冷拉变形的方式可以将Cu-0.12% Al2O3合金的电导率保持在94%IACS,同时抗拉强度可达490 MPa,伸长率为10%。

Al2O3弥散强化铜合金是一类最早被广泛研究的弥散铜合金,后来的研究者尝试将Cu基合金和Al2O3颗粒相结合,制备新型Al2O3弥散铜合金。如CHEN等[28]制备了不同含量的样品,Al2O3含量的增加可显著地促进富Sn颗粒的析出。更多有关Cu基体合金化的研究标志着Cu-Al2O3材料的制备工艺趋近成熟,可通过合金化的方法调控材料更多方面的性能,以满足实际应用的需求。

图1 Cu-1%Cr-4%Al2O3复合材料的透射电镜形貌[9]

(a) Bright field images; (b) Diffraction patterns and corresponding selected area diffraction pattern; (c) HRTEM of the interface of Cu-Cr-Al2O3; (d) HRTEM of the interface of Cu-Al2O3[9]

表1 部分Al2O3弥散强化铜合金及其性能

2 Y2O3颗粒增强型铜合金

2.1 制备方法

1) 内氧化法:MA等[29-30]将Cu6Y、Cu和Cu2O粉末混合均匀,然后在1 000 ℃热压烧结,Cu6Y在高温下会分解为Cu和Y液相,Y相被Cu2O选择性氧化为Y2O3,最终得到Cu-1.38%Y2O3()复合材料。制备的Y2O3颗粒平均粒径为30 nm,维氏硬度为120 HV。该方法相比于直接添加Cu和Y粉末,避免了Y粉末的团聚和富集,得到的组织更加均匀细小。

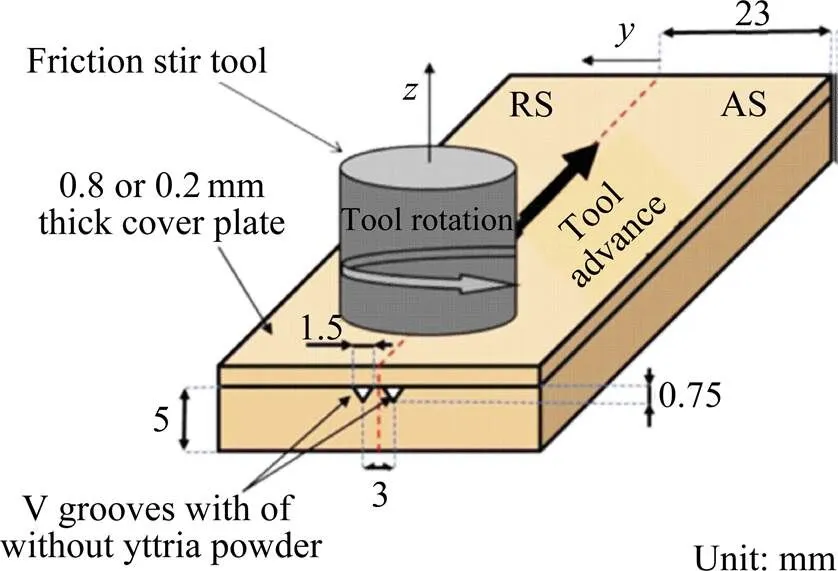

2) 搅拌摩擦法:搅拌摩擦法是直接从搅拌摩擦焊中发展起来的一种固态加工技术[31]。AVETTAND- FÈNOËL等[31]采用搅拌摩擦工艺制备体积分数约为0.7%的Cu-Y2O3合金。工件为H12状态的铜板(平均晶粒尺寸为30 μm),并在板的表面加工了两个对称的V形槽。然后将Y2O3粉末加入并压实到两个凹槽中。最后,在搅拌摩擦加工之前,为了避免在加工过程中粉末损失,用相同成分的薄铜板覆盖在有Y2O3填充槽的铜板之上,如图2所示。通过电子探针微区分析(EPMA)和透射电镜(TEM)分析,发现加工道次的增加有助于分散Y2O3颗粒,并将尺寸为3.5 μm的Y2O3颗粒破碎分解成更细小的颗粒。

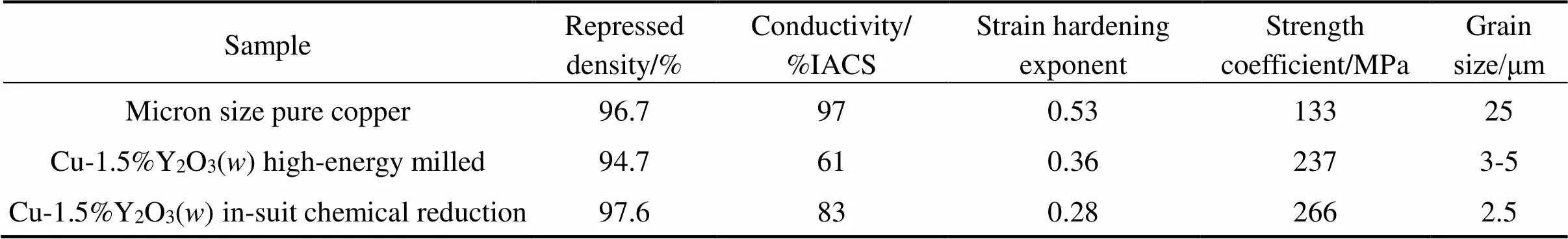

3) 化学包裹法:JOSHI等[32]分别采用化学还原包裹法和机械合金化法两种不同工艺制备了Cu-1.5% Y2O3()粉末样品,再经过压实烧结成块状样品。两种样品和纯铜的部分性能如表2所列。采用化学包裹法制备的Cu-1.5%Y2O3材料,无论是压实率、电导率、晶粒尺寸、应变硬化速率和强度系数均明显优于机械合金化法制备的样品。

4) 液相原位反应法:液相原位反应法是将熔铸好的铜合金加热至合金的液相线温度,通入掺有O2的保护气进行氧化,控制氧化时间和O2的分压,可以使得易被氧化的合金组元优先氧化,得到液相原位反应的Y2O3弥散强化铜合金。在液相线温度时,Cu合金存在凝固和熔化的动态平衡过程,当氧进入熔液中与合金元素结合氧化时,氧化物粒子的局部区域内就会形成贫溶质区,使得该区域内的合金熔点升高,高于此时的液相线温度,从而促进Cu基体在氧化物粒子周围凝固形核,实现液相的原位氧化过程。如ZHUO 等[33]将熔炼铸造制得的Cu-0.4%Y()轧制成1 mm厚的薄板,将试样放在气氛保护管式炉中加热至Cu-0.4%Y()的液相线温度1 070 ℃,通入N2作为保护气,经过高温氧化和H2还原退火后得到Cu-Y2O3样品。得到的弥散相Y2O3颗粒多为球状或者椭圆状,Y2O3粒子分散性和均匀性都十分优异,且与Cu基体保持共格关系。

图2 加工板示意图(RS=后退侧,AS=前进侧)[25]

2.2 组织特征

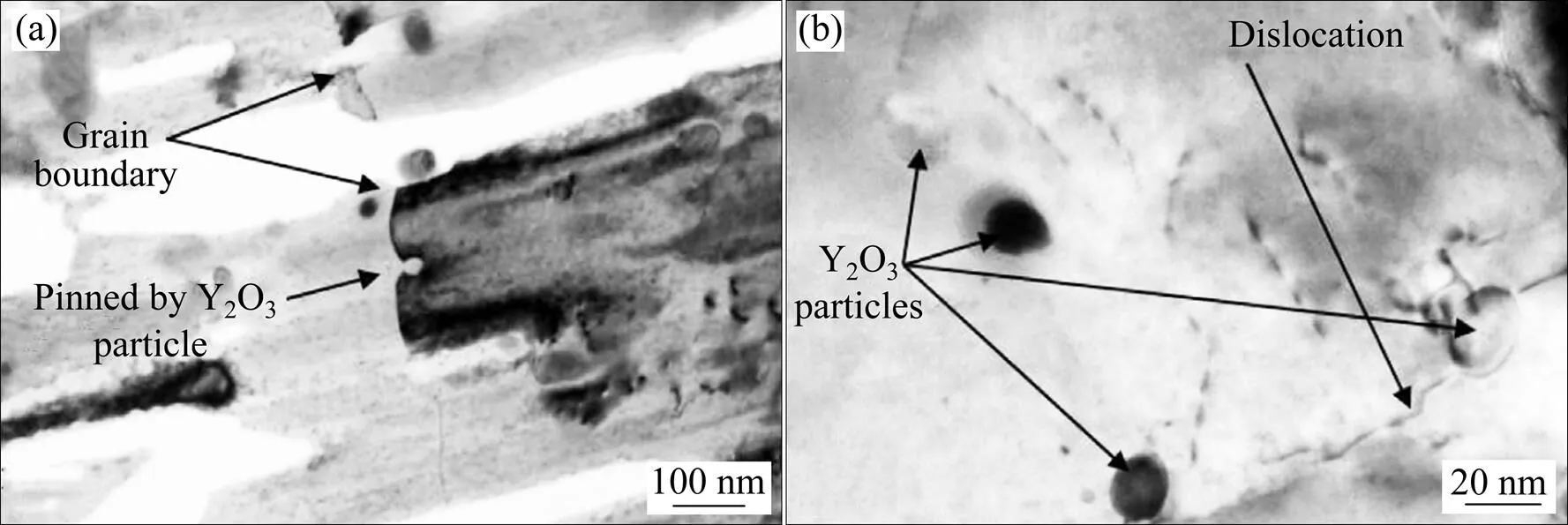

Cu-Y2O3合金的高温退火再结晶行为也得到了广泛研究。HUANG等[34]采用高能球磨和内氧化法相结合的方法制备出Cu-Y2O3合金,发现当Y2O3的质量分数从0增加到5%时,平均晶粒尺寸从32 nm减小到14 nm,并且由于高能球磨使Y固溶进Cu基体中,晶格畸变量也随Y2O3含量增加而增加。AGHAMIRI等[25]研究了Cu-0.5%Y2O3()合金的冷轧以及后续退火中的再结晶过程。经过80%冷轧后的合金在700 ℃/30 min退火后才出现再结晶现象,远高于冷轧纯铜200 ℃的再结晶温度。同时,AGHAMIRI等[6]也研究了80%冷轧Cu-0.5%Y2O3()合金室温退火14个月后的再结晶行为。通过EBSD可以判断经过14个月的室温退火,取向差小于15°的小角度晶界比例从97%减小至81%,大角度晶界的比例从3%增加至19%,这表明静态不连续再结晶过程与小角度晶界向大角度晶界的转变有关。AVETTAND-FÈNOËL等也观察到Y2O3颗粒钉扎位错和晶界(见图3)[31],进一步证明弥散铜合金中氧化物颗粒会阻碍位错运动和再结晶过程,从而提高变形抗力、细化晶粒尺寸。

表2 高能球磨样品、化学还原样品以及纯铜样品的部分性能对比[32]

2.3 物理性能

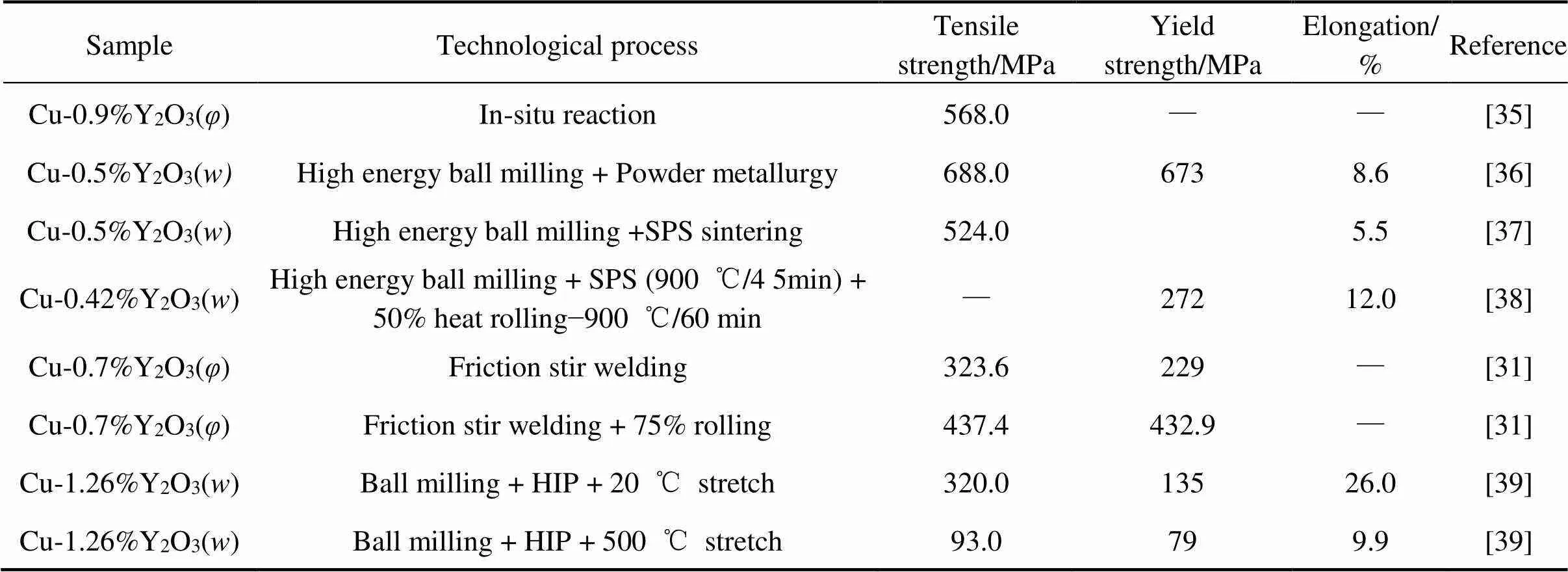

部分Y2O3弥散强化铜合金的性能如表3所列,总体来看,Cu-Y2O3弥散强化铜合金的性能略好于Cu- Al2O3,采用高能球磨和粉末冶金方法制备的合金抗拉强度可以达到688 MPa,伸长率达到8.6%。相比之下,搅拌摩擦法制备的样品抗拉强度较低,可能是Y2O3颗粒尺寸较大、分布不均且与基体之间的界面不够纯净等导致。

Y2O3弥散铜合金是近年来的研究热点,作为稀土氧化物弥散铜合金,其弥散相颗粒具有独特的萤石结构,可能会带来更高的强化效果[40]。然而由于稀土元素在Cu中的固溶度极低,难以采用较成熟的合金粉末−内氧化的制备方法,因此,探究合适的制备工艺成为稀土氧化物弥散铜合金的研究重点。

图3 Cu-ODS (a)和Cu-ODS (b)合金的TEM明场像[31]

表3 部分Y2O3弥散强化铜合金的性能

3 ZrO2颗粒增强型铜合金

3.1 制备方法

1) 机械合金化法:TAHA等[41]探究了3种不同的球料比对球磨样品的影响。球料比越高,球磨后得到的Cu-4%ZrO2()纳米粉末晶粒越细小,强度越高。MOHAMMED等[42]采用机械合金化方法制备Cu-ZrO2合金,球磨25 h后分别在750 ℃和850 ℃进行烧结成形,随烧结温度升高,Cu-12%ZrO2()的孔隙率从9.88%下降至7.68%,显微硬度从812 MPa增加至1 028 MPa,升高烧结温度可以有效提高材料性能。

2) 化学合成法:DING等[7]采用3种不同的化学合成法制备了Cu-5%ZrO2():(a) 将NaOH溶液加入到一定量的分散的Cu(NO3)2、ZrOCl2、Y(NO3)3和酒精溶液中,然后过滤;(b) 在ZrOCl2, Y(NO3)3溶液中加入氨气,然后在沉淀物中加入Cu(NO3)2溶液; (c) Zr(OH)4与Cu(NO3)2·3H2O混合。3种方法制得的混合物经过干燥、煅烧、还原和热压烧结处理得到最终试样。其中采用工艺(b)制得的复合粉体性能最好,其组织分散均匀,压实率高,电导率和维氏硬度分别为64%IACS和120 HV。

3.2 组织特征

FATHY等[43]通过化学合成法先制备出Cu- 9%ZrO2()粉末,球磨1 h后烧结成形;MOHAMMED等[42]则采用机械合金化法,直接将Cu和ZrO2粉末高能球磨25 h,然后烧结成形。通过表征分析发现采用(a)方案制备的材料中ZrO2虽然存在部分偏聚,但与Cu相的界面结合良好,晶粒尺寸约为40~50 nm,硬度为136.5 HV,抗压强度为413.5 MPa;而(b)方案制备的材料中的ZrO2约为55 nm,其硬度为88.5 HV,抗压强度为368 MPa。这说明细化晶粒是提高Cu-ZrO2复合材料性能的方法,同时采用合适的制备工艺,改善陶瓷颗粒与金属基体的界面条件也可以提高材料的性能。

3.3 物理性能

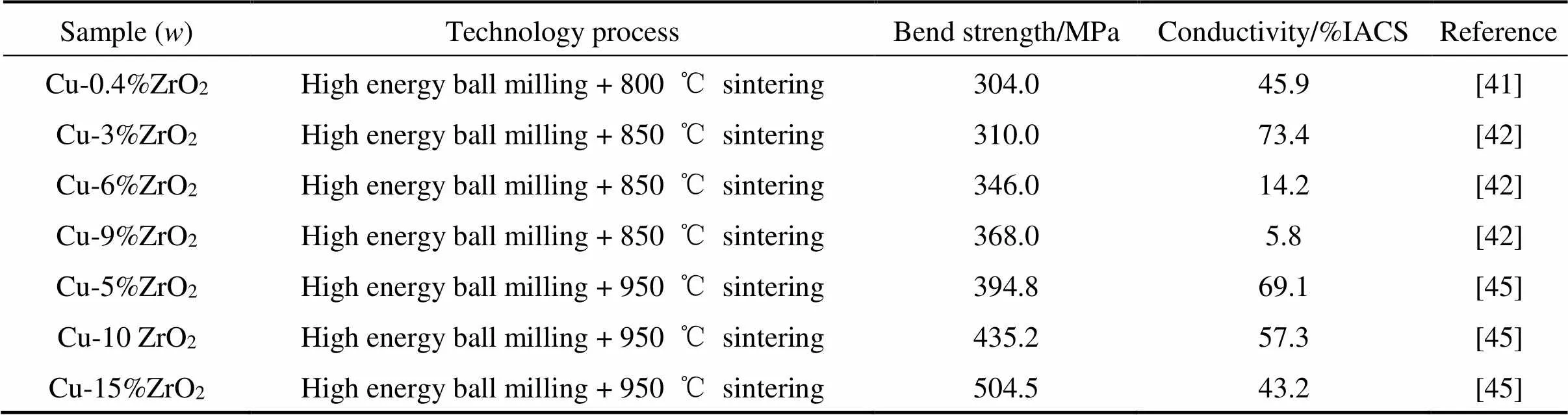

FATHY等[44]采用热化学和粉末冶金结合的方法制备出Cu-3%/6%/9%ZrO2()合金,并研究了不同含量ZrO2对其耐磨性能的影响。在相同的载荷和滑动速度下,磨损率随ZrO2含量增加而减小。较硬的ZrO2颗粒可以减弱SiC磨料对Cu基体的切削作用,保护基体不产生大的塑性变形,提高了材料的耐磨性能。得到的ZrO2弥散强化铜合金的部分性能如表4所列,随ZrO2含量增加,材料的抗压强度明显升高。

4 结论

从20世纪50~60年代起,氧化物弥散强化铜合金引起了人们的关注后,涌现出多种弥散强化铜合金的制备新方法[46]。我国对铜基复合材料的研究起步较晚,20世纪80年代末才陆续有中南大学、中科院金属研究所、合肥工业大学、天津大学等单位进行研 究[47],但目前应用规模仍然较小。氧化物颗粒增强铜基复合材料的抗拉强度比纯铜高200~300 MPa,电导率一般可达80%IACS以上。颗粒弥散强化铜合金扩展了铜合金的应用领域,将铜合金的高电导率、高强度和抗高温软化性能有机结合起来,广泛应用于电触头材料、电阻焊电极、大功率微波管结构材料甚至是磁约束核聚变系统等场景中。随着航空航天、机械电子和核工业领域的快速发展,这类材料的需求必将不断扩大。然而该类材料的制备工艺普遍比较复杂,生产成本高昂,性能还有提升空间。目前对氧化物弥散强化复合材料的增强相和基体的界面关系以及强化机理方面的研究也有待进一步深入。如何合理调整高效制备工艺以适应不同的使用需求还是一个亟需解决的问题。因此,开发新型合金成分,简化生产工艺,降低生产成本,同时加大对该类材料耐热耐磨机理和新工艺探索的研究力度,建立完整的氧化物弥散强化铜合金体系将是我国未来在这类材料的主要发展方向。

表4 部分ZrO2弥散强化铜合金性能

[1] COOLIDGE W. Ductile tungsten[J]. Transactions of the American Institute of Electrical Engineers, 1910, 29(2): 961− 965.

[2] 孙向阳. 碳化钛颗粒增强锰白铜基复合材料的制备与性能研究[D]. 西安: 长安大学, 2008.

SUN Xiangyang. Study on the preparation and properties of TiC particulates reinforced Cu-Ni-Mn matrix composites[D]. Xi’an: Chang’an University, 2008.

[3] PARK J, OH S, JUNG C, et al. Al2O3-dispersed Cu prepared by the combustion synthesized powder[J]. Journal of Materials Science Letters, 1999, 18(1): 67−70.

[4] SRIVATSAN T S, TROXELL J D. Effect of niobium filaments on mechanical response and fracture characteristics of dispersion strengthened copper alloy and copper-niobium microcomposite [J]. Materials Science and Engineering A, 1999, 264(1): 60−73.

[5] 张阳琳, 罗自贵, 胡晓明, 等. Al2O3含量对放电等离子烧结Al2O3/Cu复合材料组织与性能的影响[J]. 粉末冶金材料科学与工程, 2021, 26(1): 9−14.

ZHANG Yanglin, LUO Zigui, HU Xiaoming, et al. Effects of Al2O3content on microstructure and properties of Al2O3/Cu composite materials prepared by spark plasma sintering[J]. Materials Science and Engineering of Powder Metallurgy, 2021, 26(1): 9−14.

[6] AGHAMIRI S M S, UKAI S, OONO N, et al. Recrystallization of cold rolled oxide dispersion strengthened copper during room temperature annealing[J]. Journal of Alloys and Compounds, 2019, 798: 187−193.

[7] DING J, ZHAO N, SHI C, et al. In situ formation of Cu-ZrO2composites by chemical routes[J]. Journal of Alloys and Compounds, 2006, 425(1/2): 390−394.

[8] 李政舟, 刘如铁, 林雪杨, 等. SiO2/ZrO2复合陶瓷组元对铜基摩擦材料摩擦磨损性能的影响[J]. 粉末冶金材料科学与工程, 2021, 26(2): 108−116.

LI Zhengzhou, LIU Rutie, LIN Xueyang, et al. Effects of SiO2/ZrO2composite ceramic components on friction and wear properties of copper-based friction materials[J]. Materials Science and Engineering of Powder Metallurgy, 2021, 26(2): 108−116.

[9] WANG X, LI J, ZHANG Y, et al. Improvement of interfacial bonding and mechanical properties of Cu-Al2O3composite by Cr-nanoparticle-induced interfacial modification[J]. Journal of Alloys and Compounds, 2017, 695: 2124−2130.

[10] SHEN K, WANG M P, LI S M. Study on the properties and microstructure of dispersion strengthened copper alloy deformed at high temperatures[J]. Journal of Alloys and Compounds, 2009, 479(1/2): 401−408.

[11] 柳秉毅, 陆文龙, 沈智荣, 等. 粉末冶金制备Al2O3颗粒增强铜基复合材料的耐蚀性[J]. 特种铸造及有色合金, 2016, 36(2): 204−207.

LIU Bingyi, LU Wenlong, SHEN Zhirong, et al. Corrosion resistance of Al2O3/Cu composites prepared by powder metallurgy[J]. Special Casting & Nonferrous Alloys, 2016, 36(2): 204−207.

[12] 黄胤杰, 骆登高, 李周, 等. 不同处理状态下弥散强化铜合金的力学行为[J]. 中国有色金属学报, 2019, 29(1): 35−43.

HUANG Yinjie, LUO Denggao, LI Zhou, et al. Mechanical behavior of dispersion strengthened copper alloy under different treatment states[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(1): 35−43.

[13] 李周, 肖柱, 姜雁斌, 等. 高强导电铜合金的成分设计、相变与制备[J]. 中国有色金属学报, 2019, 29(9): 2009−2049.

LI Zhou, XIAO Zhu, JIANG Yanbin, et al. Composition design, phase transformation and preparation of high strength conductive copper alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 2009−2049.

[14] 李玉娟, 任凤章, 王晓伟, 等. 不同Al含量Cu-Al合金内氧化后的组织对比[J]. 材料热处理学报, 2014, 35(9): 29−32.

LI Yujuan, REN Fengzhang, WANG Xiaowei, et al. Comparative analysis of internal oxidation microstructure of Cu-Al alloy with different Al content[J]. Transactions of Materials and Heat Treatment, 2014, 35(9): 29−32.

[15] REN F, ZHI A, ZHANG D, et al. Preparation of Cu-Al2O3bulk nano-composites by combining Cu-Al alloy sheets internal oxidation with hot extrusion[J]. Journal of Alloys and Compounds, 2015, 633: 323−328.

[16] ALBERTO L A, IGNACIO R R, RUBEN V R, et al. Synthesis of copper-alumina composites by mechanical milling: An analysis[J]. Materials and Manufacturing Processes, 2013, 2(28): 157−162.

[17] ZAWRAH M F, ZAYED H A, ESSAWY R A, et al. Preparation by mechanical alloying, characterization and sintering of Cu-20wt.%Al2O3nanocomposites[J]. Materials & Design, 2013, 46: 485−490.

[18] LU Z L, WANG Z C, LUO L M, et al. Electroless plating of copper on Al2O3and its heat treatment behaviour[J]. Surface Engineering: Electrodeposition, 2015, 31(3): 240−244.

[19] KORAĆ M, KAMBEROVIĆ Z, ANĐIĆ Z, et al. Advances in thermochemical synthesis and characterization of the prepared copper/alumina nanocomposites[J]. Metals, 2020, 10(6): 719− 725.

[20] WANG X, WANG Y, SU Y, et al. Synergetic strengthening effects on copper matrix induced by Al2O3particle revealed from micro-scale mechanical deformation and microstructure evolutions[J]. Ceramics International, 2019, 45(12): 14889− 14895.

[21] 张雪辉, 李晓闲, 刘位江, 等. 冷加工变形量对Al2O3弥散强化铜合金组织与性能的影响[J]. 中国有色金属学报, 2018, 28(4): 705−711.

ZHANG Xuehui, LI Xiaoxian, LIU Weijiang, et al. Effect of cold deformation on microstructures and properties of Al2O3- dispersion strengthened copper[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(4): 705−711.

[22] GUO M X, WANG M P, CAO L F, et al. Work softening characterization of alumina dispersion strengthened copper alloys[J]. Materials Characterization, 2007, 58(10): 928−935.

[23] LI C, ZENG W, XIE Y, et al. Annealing hardening and softening of an ultrafine grained Cu-4.5vol.%Al2O3nanocomposite[J]. Materials Science and Engineering A, 2020, 778: 139126.

[24] 程建奕, 汪明朴, 李周, 等. 纳米Al2O3粒子弥散强化铜合金冷加工及退火行为[J]. 稀有金属材料与工程, 2004, 33(11): 1178−1181.

CHENG Jianyi, WANG Mingpu, LI Zhou, et al. Cold drawing and annealing behavior of nano-sized Al2O3dispersion strengthened copper [J]. Rare Metal Materials and Engineering, 2004, 33(11): 1178− 1181.

[25] AGHAMIRI S M S, OONO N, UKAI S, et al. Brass-texture induced grain structure evolution in room temperature rolled ODS copper[J]. Materials Science and Engineering A, 2019, 749: 118−128.

[26] KIM S, LEE D N. Recrystallization of alumina dispersion strengthened copper strips[J]. Materials Science and Engineering A, 2001, 313(1): 24−33.

[27] UKAI S. Oxide dispersion strengthened steels[J]. Comprehensive Nuclear Materials, 2012, 4: 241−271.

[28] CHEN F, YAN Z, WU X, et al. Microstructures and properties of Cu-10Sn oil bearings reinforced by Al2O3nanoparticles[J]. Advanced Powder Technology, 2021, 32(3): 710−717.

[29] MA B, HISHINUMA Y, NOTO H, et al. Development of Y2O3dispersion strengthened Cu alloy using Cu6Y and Cu2O addition through the MA-HIP process[J]. Fusion Engineering and Design, 2020, 161: 112045.

[30] MA B, HISHINUMA Y, NOTO H, et al. Influence of Cu-Y compound content on the microstructure of Cu-Y2O3dispersion strengthened alloys synthesized by MA and HIP process[J]. Plasma and Fusion Research, 2021, 16: 2405053.

[31] AVETTAND-FÈNOËL M N, SIMAR A, SHABADI R, et al. Characterization of oxide dispersion strengthened copper based materials developed by friction stir processing[J]. Materials & Design, 2014, 60: 343−357.

[32] JOSHI P B, REHANI B, NAIK P, et al. Studies on copper-yttria nanocomposites: High-energy ball milling versus chemical reduction method[J]. Journal of Nanoscience and Nanotechnology, 2012, 12(3): 2591−2597.

[33] ZHUO H, TANG J, YE N. A novel approach for strengthening Cu-Y2O3composites by in situ reaction at liquidus temperature[J]. Materials Science and Engineering A, 2013, 584: 1−6.

[34] HUANG B, HISHINUMA Y, NOTO H, et al. In-situ fabrication of yttria dispersed copper alloys through MA-HIP process[J]. Nuclear Materials and Energy, 2018, 16: 168−174.

[35] 卓海鸥, 唐建成, 叶楠. 液相原位反应法制备Cu-Y2O3复合材料[J]. 金属学报, 2012, 48(12): 1474−1478.

ZHUO Haiou, TANG Jiancheng, YE Nan. Cu-Y2O3composites prepared by liquid phase in situ reaction[J]. Acta Metallurgica Sinica, 2012, 48(12): 1474−1478.

[36] AGHAMIRI S M S, OONO N, UKAI S, et al. Microstructure development and high tensile properties of He/H2milled oxide dispersion strengthened copper[J]. Journal of Alloys and Compounds, 2019, 783: 674−679.

[37] AGHAMIRI S M S, ZHANG S H, UKAI S, et al. Microstructure development in cryogenically rolled oxide dispersion strengthened copper[J]. Materialia, 2020, 9: 100520.

[38] AGHAMIRI S M S, OONO N, UKAI S, et al. Microstructure and mechanical properties of mechanically alloyed ODS copper alloy for fusion material application[J]. Nuclear Materials and Energy, 2018, 15: 17−22.

[39] CARRO G, MUÑOZ A, MONGE M A, et al. Fabrication and characterization of Y2O3dispersion strengthened copper alloys [J]. Journal of Nuclear Materials, 2014, 455(1/3): 655−659.

[40] 谢鲲, 张惠, 张守清. 稀土氧化物弥散强化铜基复合材料的制备技术[J]. 热加工工艺, 2016, 45(10): 25−29.

XIE Kun, ZHANG Hui, ZHANG Shouqing. Manufacture technology of rare earth oxides dispersion strengthened Cu- based composite[J]. Hot Working Technology, 2016, 45(10): 25−29.

[41] TAHA M A, NASSAR A H, ZAWRAH M F. Effect of milling parameters on sinterability, mechanical and electrical properties of Cu-4wt.%ZrO2nanocomposite[J]. Materials Chemistry and Physics, 2016, 181: 26−32.

[42] MOHAMMED A T, ZAWRAH M F. Effect of nano ZrO2on strengthening and electrical properties of Cu-matrix nanocomposits prepared by mechanical alloying[J]. Ceramics International, 2017, 43(15): 12698−12704.

[43] FATHY A, ELKADY O, ABU-OQAIL A. Microstructure, mechanical and wear properties of Cu-ZrO2nanocomposites[J]. Materials Science and Technology, 2017, 33(17): 2138−2146.

[44] FATHY A, ELKADY O, ABU-OQAIL A. Synthesis and characterization of Cu-ZrO2nanocomposite produced by thermochemical process[J]. Journal of Alloys and Compounds, 2017, 719(30): 411−419.

[45] FATHY A, WAGIH A, ABU-OQAIL A. Effect of ZrO2content on properties of Cu-ZrO2nanocomposites synthesized by optimized high energy ball milling[J]. Ceramics International, 2019, 45(2): 2319−2329.

[46] 梁淑华, 范志康, 徐磊, 等. 原位生成Al2O3/Cu复合材料的新工艺[J]. 复合材料学报, 2003, 20(3): 93−97.

LIANG Shuhua, FAN Zhikang, XU Lei, et al. New processing for preparing Al2O3/Cu composite by in situ reaction[J]. Acta Materiae Compositae Sinica, 2003, 20(3): 93−97.

[47] 虞涛. 机械合金化制备Al2O3颗粒增强铜基复合材料的研究[D]. 南京: 东南大学, 2017.

YU Tao. Study on the preparation of Cu-based composites reinforced with alumina particles by mechanical alloying[D]. Nanjing: Southeast University, 2017.

Research progress of oxide dispersion strengthening copper alloys

WANG Weiyang1, 2, XIAO Zhu2, LEI Qian1, ZHANG Xiukuang1, LI Zhou1, 2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

As one of advanced Cu-based alloys, oxide particle-enhanced dispersion-strengthened copper alloys are widely used in rail transit, national defense industry and nuclear reactors. In this paper, copper alloy composites reinforced with Al2O3, Y2O3and ZrO2oxide particles are reviewed, and their fabriaction, microstructure and physical properties are summarized. The relative problems existing in development and application are given, and the development trend is analyzed and forecasted.

oxide particle; Al2O3; Y2O3; ZrO2; copper alloy; dispersion strengthening

10.19976/j.cnki.43-1448/TF.2021067

TG146

A

1673-0224(2021)06-492-08

科技部重点研发计划磁约束核聚变能发展研究专项(2018YFE0306103);国家自然科学基金资助项目(51901250);湖南省自然科学基金资助项目(2019JJ50765)

2021−08−09;

2021−09−11

雷前,副教授,博士。电话:13187211514;E-mail: leiqian@csu.edu.cn

(编辑 高海燕)