化工型炼油厂反应基础与核心技术开发

2021-12-22魏晓丽胡志海李大东

聂 红,魏晓丽,胡志海,李大东

(中国石化 石油化工科学研究院,北京 100083)

世界能源正向多元化、清洁化、低碳化转型,石油需求增速将逐步放缓,预计中国石油需求将于2030年前后达到峰值,约为7.4×108t;2050年,约为5.4×108t[1]。消费结构将呈清洁、低碳化特征。2014年后,成品油市场供求关系发生变化,供大于求成为市场新常态,柴油消费在2015年达到峰值后,成品油过剩局面不断加剧。“十四五”期间随着新能源汽车替代燃油车步伐的加快,汽油需求量将在2025年左右达到峰值,航空煤油消费还会保持一定增长[2]。化工方面,中国乙烯和丙烯消费量逐年上升,预计到2023年底,中国乙烯和丙烯产能将分别达到44 Mt/a和52 Mt/a左右,年均复合增速分别为11.5%和8.7%[3];芳烃产业链中苯的国产产量仍有较大发展空间。由此中国国内炼油格局和资源流向将会发生重构,成品油终端消费增速放缓,化工轻油消费大幅增长。因此,削减柴油、向化工转型和多产航煤已成为中国炼油厂发展的必然方向。

1 化工型炼油厂新技术需求分析

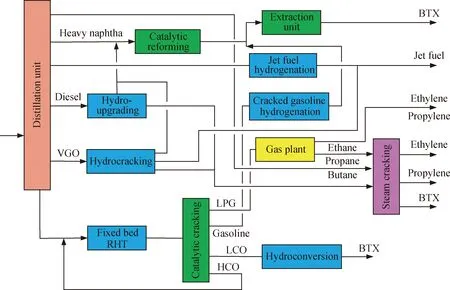

传统炼油厂以生产汽油、煤油和柴油等燃料油为主,副产少量芳烃、沥青和焦炭等。随着燃料油需求的下降,低碳烯烃和BTX等化工原料市场的快速增长,炼油企业面临着不同程度向化工型炼油厂转型的需求。图1是以固定床渣油加氢-催化裂解为核心的化工型炼油厂加工流程示意图。相比传统生产油品的燃料型炼油厂,化工型炼油厂的产品结构调整为低碳烯烃和芳烃等化工原料以及航煤。因此,化工型炼油厂技术需求的关键在于如何通过加氢裂化和催化裂解等重油转化技术将直馏柴油、蜡油和渣油等重质、劣质原料高效转化为化学品或化工原料。

图1 以固定床渣油加氢-催化裂解为核心的化工型炼油厂加工流程Fig.1 Processing flow diagram of chemical refinery based on fixed bed residuum hydrotreating-catalytic cracking technology

中国石化石油化工科学研究院(石科院)针对化工型炼油厂的需求,基于对石油中烃类结构和反应特性的认识,在催化材料制备和反应优化调控基础上,遵循宜烯则烯、宜芳则芳的原则,开发了重油加氢处理-催化裂解组合增产化工原料技术、蜡油加氢裂化兼产航煤和优质乙烯原料技术、直馏柴油加氢改质生产优质乙烯原料技术以及催化柴油高效转化生产高辛烷值汽油组分或BTX技术等一系列化工型炼油厂核心技术。下文重点介绍重油定向加氢处理-选择性催化裂解组合增产化学品技术及蜡油加氢裂化兼产航煤和优质乙烯原料技术。

2 化工型炼油厂反应基础与核心技术开发

2.1 重油定向加氢处理-选择性催化裂解组合增产化学品(SHMP)技术

2.1.1 基于分子表征水平的重油及其催化转化产物结构的认识

(1)典型重油的性质及分子水平组成结构特点

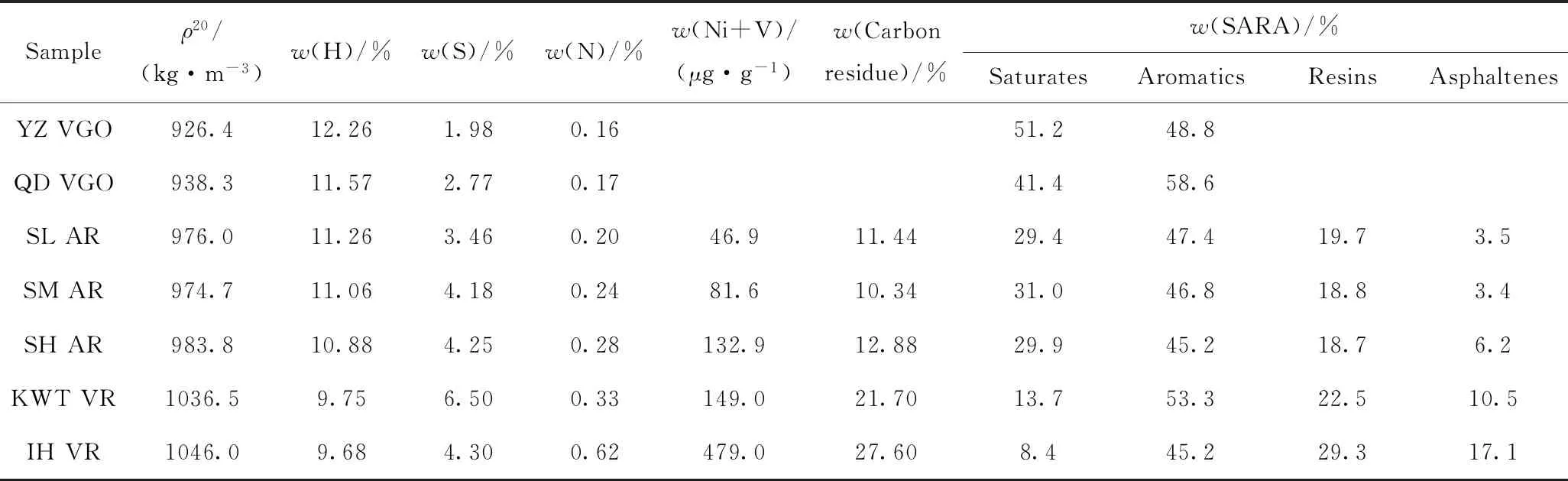

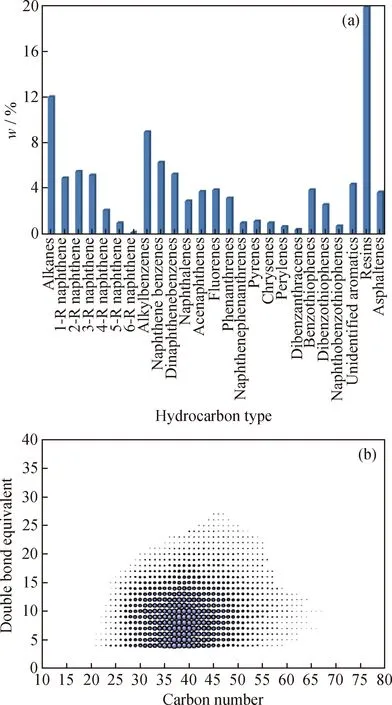

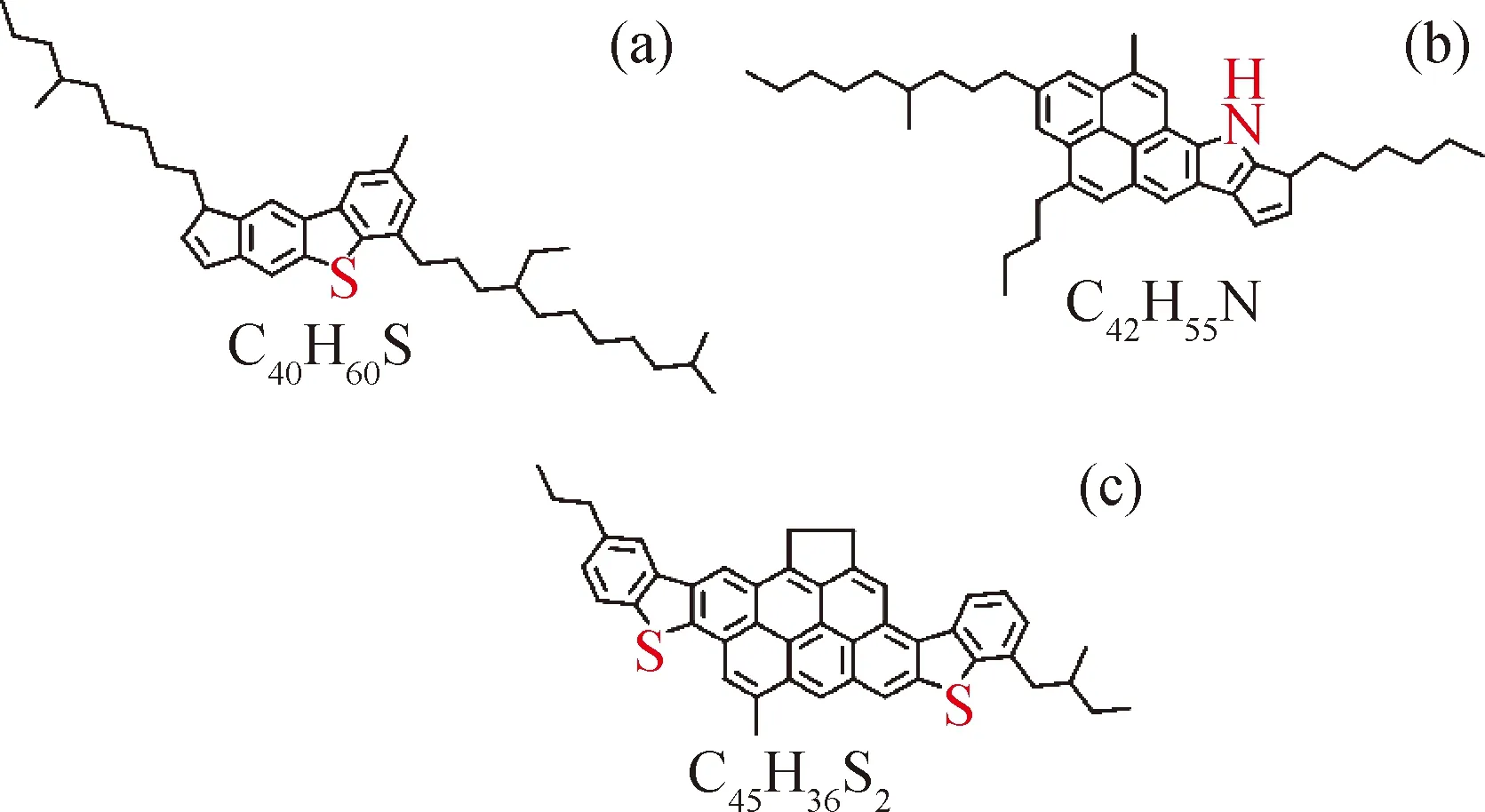

表1为几种典型重油的主要性质和组成数据,由表1可知,随着原料变重,重油中的氢含量减少,硫、氮和金属等含量升高,多环芳烃及极性物增加,不适宜直接作为多产化工料的原料。进一步对重油原料进行分子水平详细分析,获得重油的烃分子类型组成及芳烃类双键当量(DBE)-碳数分布结果如图2所示。由图2(a)可看出,该重油中链烷烃质量分数约为12%,而萘系及以上多环芳烃、胶质和沥青质等难裂化组分总质量分数超50%,部分芳烃、胶质和沥青质组分的代表性分子结构如图3所示。同时,由图2(b)可知,不同DBE的多环芳烃类物质均带有不同碳数的易裂化的烷基侧链。

表1 几种典型重油的主要性质和组成[4]Table 1 Main properties and composition of some typical heavy oils[4]

图2 常压渣油原料的烃族类型组成及芳烃类DBE-碳数分布Fig.2 Hydrocarbon group types of raw materials of atmospheric residuum and DBE versus carbon number distribution of aromatic hydrocarbon(a)Hydrocarbon groups;(b)DBE versus carbon number

图3 芳烃、胶质和沥青质组分代表性分子结构Fig.3 Typical molecular structures of aromatic, colloidal and asphaltene components(a)Aromatic fractions;(b)Resin fractions;(c)Asphatene fractions

(2)多产化工料的原料烃类结构导向

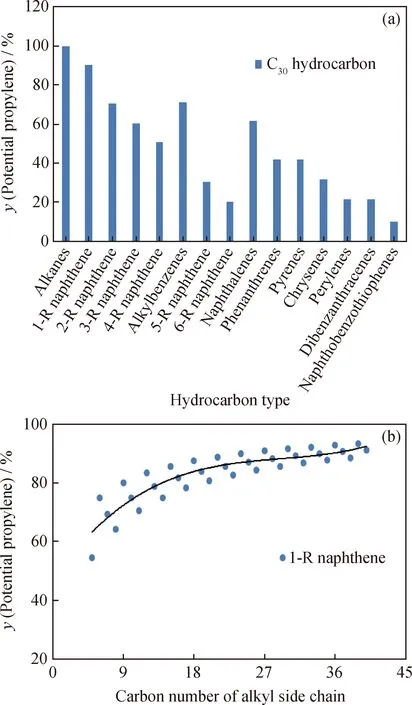

基于重油分子水平组成、烃分子结构,结合催化裂解反应化学,构建多产化工料的原料分子水平模型[5]。其中,由丙烯潜产率模型可知,丙烯与原料烃分子类型、碳数和结构的关系如图4所示。由图4可以看出:理想的多产丙烯优质组分为少异构的长链烷烃、长链烷基取代的一环到四环烷烃和烷基苯;由烃结构类型和碳数分别与氢含量和沸点的对应关系可知,丙烯潜产率与原料氢含量和沸点存在正相关关系。

图4 丙烯潜产率与烃分子类型、碳数和结构的关系Fig.4 The relationship between potential propylene yield and hydrocarbon molecule type,carbon number and structure(a)Hydrocarbon type;(b)Carbon number

2.1.2 以烃类结构为导向的渣油深度加氢技术

渣油原料通常具有密度高、黏度高、杂原子含量高、胶质和沥青质含量高及氢含量低等特点,在催化裂解单元加工其可裂化组分较少。这就需要在渣油加氢单元将杂原子脱除,并将稠环芳烃、胶质和沥青质等难裂化组分定向转化为多产化学品的优势烃类后,渣油才能作为优质的催化裂解原料[6]。

为了实现上述目标,石科院基于原料中的烃分子结构以及加氢反应的特点,从原料选择、催化剂开发、催化剂级配和工艺条件优化等方面开发了渣油深度加氢技术[6-7]。

中间基渣油(AR)加氢前后分子结构组成变化和烷基碳数变化情况如图5所示。图5表明,以烃类结构为导向的渣油深度加氢,可实现多环芳烃、杂原子极性组分及胶质、沥青质组分向链烷烃、环烷烃尤其是一环到四环环烷烃及单环芳烃等可多产化工品的优势烃类结构的转化,并实现链状结构尽可能少的裂化。研究发现,高硫低氮类常压渣油反应性能较好,可生产优质催化裂解原料[7]。

图5 劣质重油深度加氢前后的分子结构组成变化和烷基碳数变化Fig.5 Changes of molecular structure composition and alkyl carbon number before and after deep hydrotreating of poor-quality heavy oils(a)Hydrocarbon types;(b)Alkyl carbon number

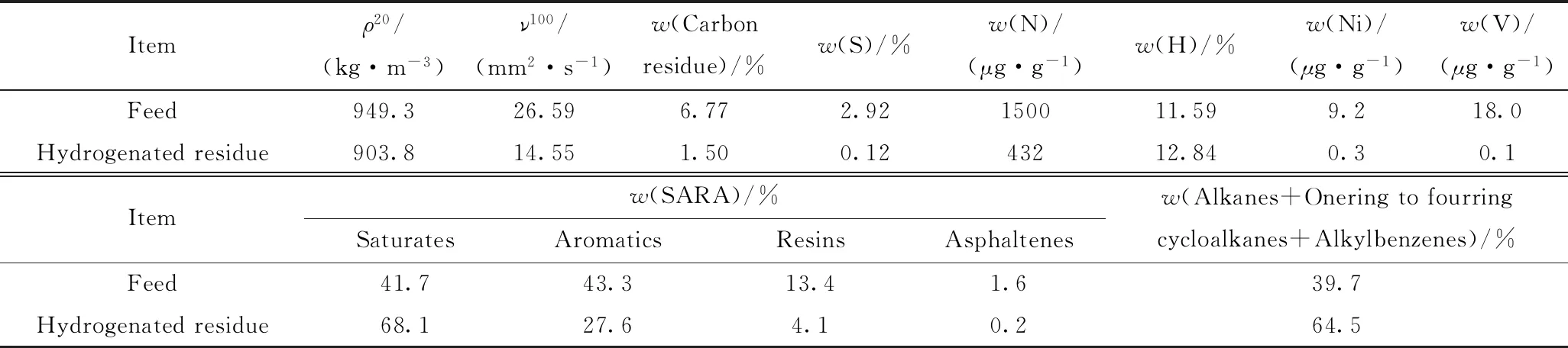

石科院开发了渣油深度加氢系列催化剂和渣油深度加氢催化剂级配技术[6]。在优选的工艺条件下,渣油深度加氢技术可以有效地脱除杂原子、提高氢含量,并将稠环芳烃、胶质和沥青质等难裂化组分定向转化为多产化学品的优势烃类。表2列出了某中东高硫常压渣油原料在渣油深度加氢处理前后的性质[6-7]。从表2可以看到,深度加氢常压渣油的杂原子含量很低,而多产化学品的优势烃类(链烷烃、烷基苯以及一环到四环环烷烃)的总质量分数达到64.5%,是优质的催化裂解原料。

表2 原料和深度加氢常压渣油的性质Table 2 Properties of raw materials and deeply hydrogenated atmospheric residuum

2.1.3 重油选择性催化裂解技术

深度催化裂解(DCC)技术是石科院开发的国际首创、拥有自主知识产权的炼油技术,该技术是以重质石油烃为原料、以丙烯为主要目的产物的催化裂化技术。经二十余年不断发展与进步,DCC技术以减压蜡油或石蜡基常压渣油为原料多产丙烯,在同类技术中仍处于世界领先水平[8]。但随着原料的重质化,催化裂解装置掺炼渣油的要求越来越多,DCC技术难以加工劣质渣油的弊端突显,如干气和焦炭产率增加,丙烯产率与选择性变差等。为了高效利用劣质重油资源,满足日益增长的化工原料如低碳烯烃和轻芳烃的需求,针对加氢重油结构组成特点开发适宜的催化材料、催化剂与新型高效催化裂解技术是该技术再发展的突破口。

经整理42例结直肠癌患者手术资料,42例患者共出现51个淋巴结转移。增强MRI扫描对结直肠癌患者发生淋巴结转移的检出率和诊断准确率分别为96.08%和97.96%,明显高于MRI平扫对结直肠癌患者发生淋巴结转移的检出率(6.47%)和诊断准确率(92.31%),两者比较差异具有统计学意义(P<0.05);增强MRI检出淋巴结转移个数与手术检出个数比较无差异(P>0.05),见表。

(1)重油选择性催化裂解材料与催化剂开发

根据反应原料组成结构,加氢渣油催化裂解催化剂设计的难点主要有以下3个方面:一是单环环烷烃开环裂化活化能高,需要较高的反应温度或超强酸中心;二是多环环烷芳烃(重油大分子)分子尺寸较大,无法进入分子筛孔道,比烷烃更易吸附于基质的L酸中心上,相比于形成碳正离子开环裂化,更易脱氢生焦;三是单环环烷芳烃(四氢萘类化合物)无法进入MFI分子筛微孔孔道,作为强供氢剂,氢转移反应活化能低,开环裂解活化能高,自身易转化为芳烃,并将烯烃转化为烷烃。因此,针对加氢渣油的原料组成特点及目标产物性质,主要设计思路是提高催化剂中分子筛的活性中心可接近性和反应选择性,以及改进基质孔结构,提高大分子扩散速率。

石科院基于多级孔分子筛制备平台技术开发了晶内富含介孔的多级孔Y型分子筛和多级孔ZSM-5分子筛。对Y型分子筛进行酸碱复合处理构建晶内介孔结构,在不影响酸活性中心的基础上,制备的多级孔Y型分子筛具有丰富的管道状介孔,相对结晶度高、水热稳定性好,提高了酸中心的可接近性,促进了大分子原料的转化,并改善了产品选择性。利用酸碱耦合处理制备的具有丰富晶内介孔结构的多级孔ZSM-5分子筛,改善了活性中心的可接近性,提高了对较大分子、特别是环烷烃的开环和转化能力,同时可强化产物分子脱离活性位向孔道外扩散,抑制消耗目的产物的二次反应,提高目的产物产率及选择性。Beta分子筛作为催化裂解过程的新型催化材料,可在Y型分子筛和ZSM-5分子筛之间起到“接力作用”,强化中间馏分油的转化,为ZSM-5分子筛提供优质低碳烯烃前身物,进而提高低碳烯烃的产率及选择性。

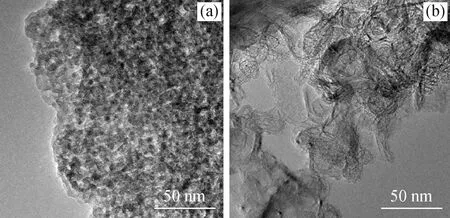

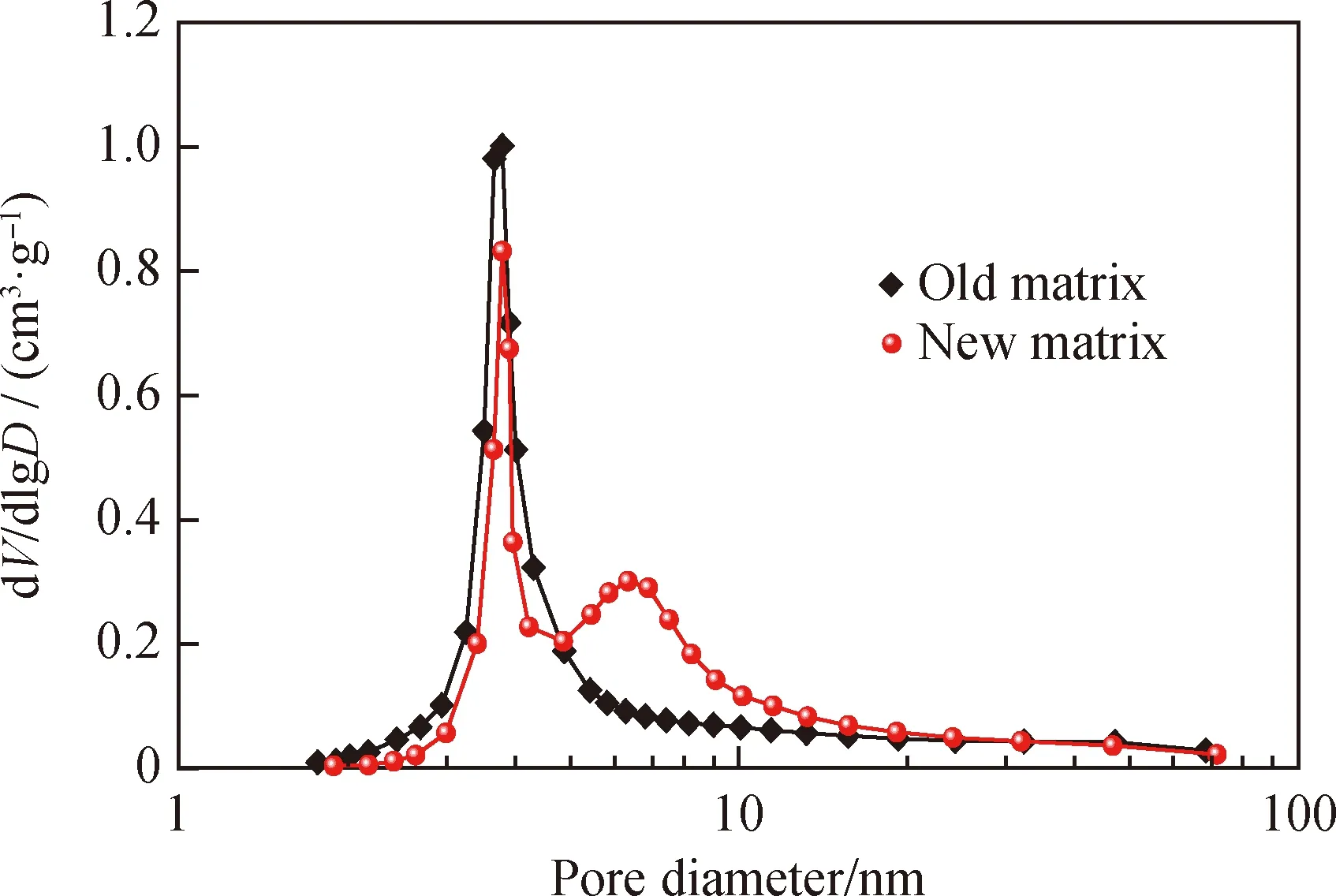

针对基质材料的复杂孔道走向及高容纳性空间结构,从源头改变基质胶体孔结构,研发了纤维状基质,如图6所示。由图6可知,纤维状基质呈现柔性纤维结构及阡陌状孔道,利于黏结分子筛,同时增大孔径,提高分子筛可接近性。采用溶胶凝胶法合成多功能复合氧化物基质材料,构建更多的中孔结构和适宜的B酸中心,同时减少L酸中心,以降低非选择性反应导致的焦炭生成。与常规基质相比,多功能复合氧化物基质(新基质)最可几孔径可达8 nm(如图7所示)。

图6 旧基质与新基质材料TEM形貌照片Fig.6 TEM morphological images of old and new matrixes(a)Old matrix;(b)New matrix

图7 旧基质与新基质材料的孔径分布图Fig.7 Pore diameter distribution of old and new matrixes

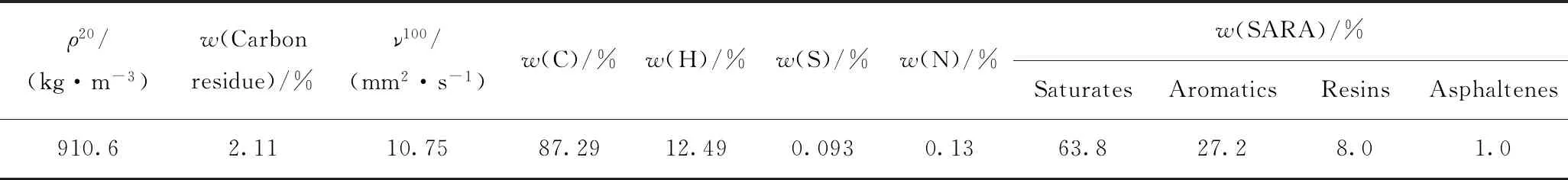

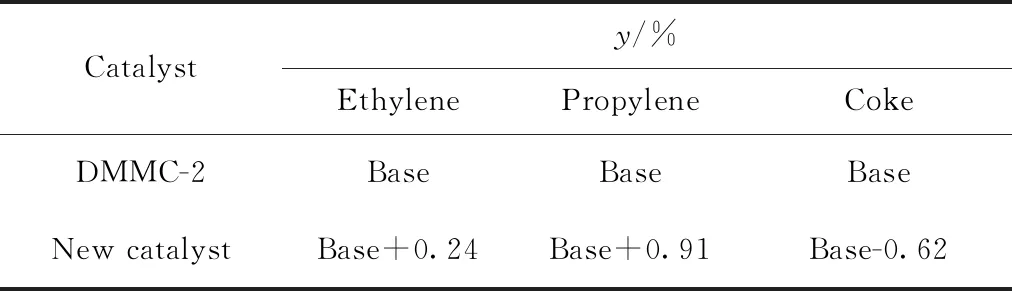

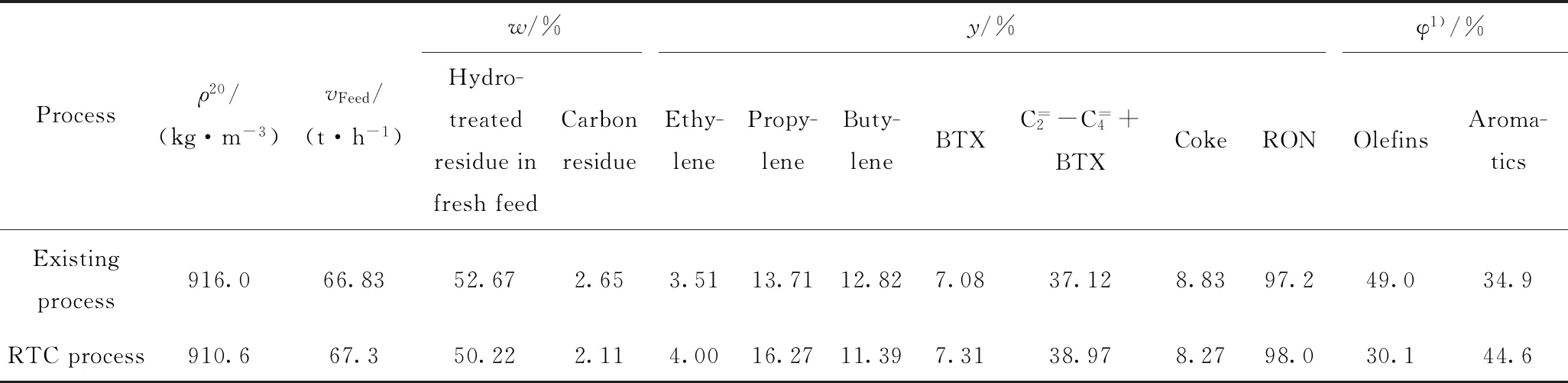

基于上述研究开发了新型催化裂解催化剂,在实验室采用小型固定流化床(FFB)反应装置对制备的催化剂进行性能评价,所用的原料油为安庆质量分数50%加氢蜡油和质量分数50%加氢渣油的混合油,性质见表3。由表3可知,原料油的密度为910.6 kg/m3,残炭为2.11%,氢质量分数为12.49%,烃类族组成中,饱和烃和芳烃质量分数分别为63.8%和27.2%,另外含有8%的胶质和1%的沥青质。FFB评价结果,如表4所示。与DMMC-2催化剂相比,开发的催化剂明显优化了产物的分布,其中,乙烯和丙烯产率分别增加0.24百分点和0.91百分点,焦炭产率下降0.62百分点。

表3 评价所用原料油1)的组成和物性Table 3 Composition and physical properties of raw oil1) for evaluation

表4 新催化剂与DMMC-2的FFB评价结果对比Table 4 Comparison of FFB evaluation results for new catalyst and DMMC-2

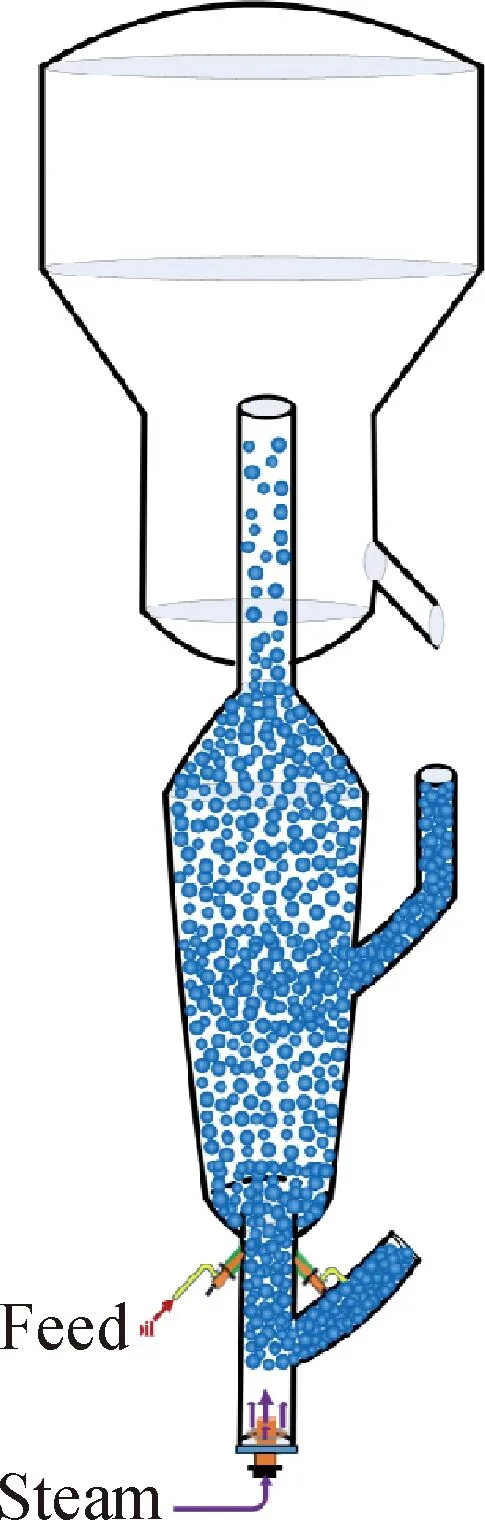

(2)重油高效催化裂解工艺

DCC技术是石科院开发的能大幅度增产丙烯的催化裂解制烯烃技术,该技术优选石蜡基原料,采用提升管与流化床串联的反应器结构型式,不适用于加氢渣油催化裂解反应。通过研究不同结构反应器对裂解反应的影响,开发了一种具有特殊结构的快速床反应器,见图8所示。由图8可知,该快速床反应器克服了DCC技术针对劣重质原料裂解反应选择性差的缺点,并形成工艺技术,称之为重油高效催化裂解技术(Resid to chemicals,RTC)。其主要特点是,新反应器的独特结构提高了反应器内催化剂颗粒浓度,使单位反应器体积内接触瞬间的催化剂和原料分子之比大幅度提高,增加了催化裂解反应的选择性,丙烯产率和选择性明显增加;独特的反应器设计结构,有利于保持反应器内轴向各横截面的气相线速基本不变,实现整个反应器内相对稳定的流动状态,传质速率和温度分布均匀;反应器内轴向温度梯度小,能有效抑制热裂解反应,增加催化裂解反应的几率,提高高价值产物的选择性;此外,RTC工艺还采用了抑制低碳烯烃再转化的工程措施,可进一步提高丙烯选择性。

图8 重油高效催化裂解反应器示意图Fig.8 Schematic diagram of high-efficiency catalytic cracking reactor for heavy oil

(1)重油定向加氢和选择裂解多产化学品的SHMP技术的中试试验

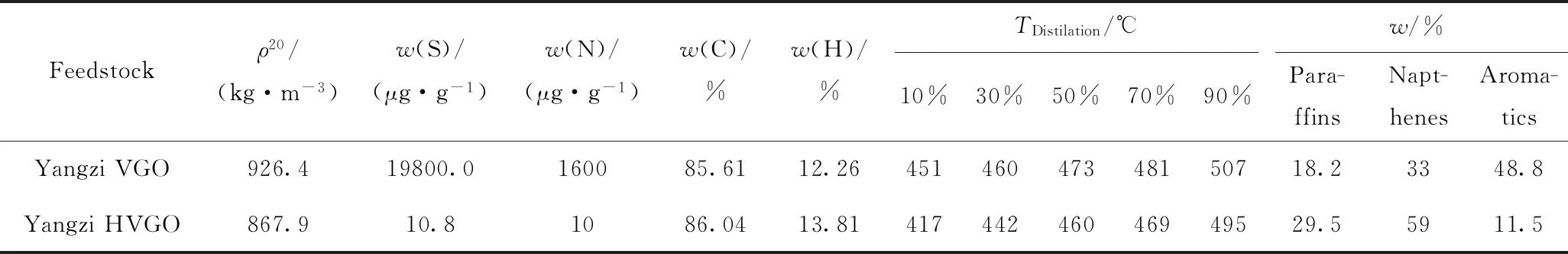

以扬子蜡油为原料,在加氢处理单元使原料中芳烃环加氢并适当开环,同时减少裂化,实现定向加氢处理为催化裂解提供理想原料。将加氢蜡油作为催化裂解原料,考察加氢前后扬子蜡油生产化工原料的反应性能,扬子蜡油加氢前后性质见表5。从表5中数据可知,扬子蜡油经加氢处理以后,性质明显改善,主要体现在密度大幅度下降,从926.4 kg/m3降至867.9 kg/m3,硫和氮质量分数均降到10 μg/g左右,氢的质量分数从12.26%提高到13.81%。以扬子加氢蜡油为原料,采用专用催化裂解催化剂,在较为优选的反应条件下进行催化裂解反应,产物分布见表6。从表6中数据可以看出,扬子加氢改质油单程催化裂解反应具有较高的乙烯和丙烯产率,分别为9.98%和25.80%,低碳烯烃和轻芳烃的产率可达62.94%。

表5 扬子蜡油加氢前后性质Table 5 Properties of Yangzi wax oil before and after hydrogenation

表6 扬子蜡油在专用催化剂作用下的主要催化裂解产物产率Table 6 Yields of main catalytic cracking products of Yangzi wax oil under the action of special catalyst

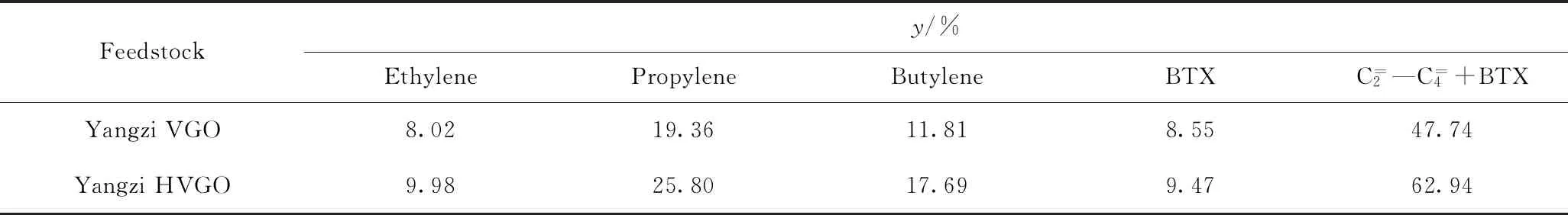

以石家庄加氢渣油为原料,在优选的催化裂解反应条件下,考察了新型反应器对原料的适应性,加氢渣油性质及催化裂解反应主要产物组成见表7,从表7可以看出,加氢渣油密度为935.8 kg/m3,氢质量分数仅为12.15%,是非理想的催化裂解原料。从表7可以看出,加氢渣油催化裂解反应具有较高的乙烯和丙烯产率,分别为4.86%和16.63%,低碳烯烃和轻芳烃的产率可达40.23%。

表7 石家庄加氢渣油性质及主要催化裂解产物产率Table 7 Properties of Shijiazhuang hydrotreated residuum and yields of main catalytic cracking products

(2)重油定向加氢和选择裂解多产化学品技术的工业试验

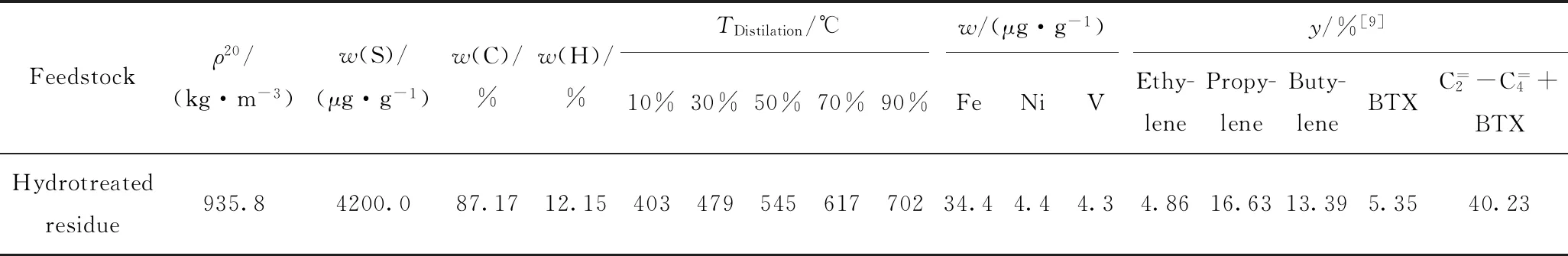

2019年11月,中国石化安庆分公司原催化裂解装置采用RTC工艺进行改造,将原反应器的提升管整体更换为新型RTC快速床反应器,同时取消原反应器的密相床层,设置出口快分,新增催化剂补剂管线。2020年1月14日RTC装置一次顺利开车成功。采用相近的重质原料,对比了原工艺与RTC工艺的主要反应产物差异性,工业试验结果见表8[10]。从表8可以看出,当原料中加氢渣油比例约50%时,与原工艺相比,乙烯和丙烯产率分别增加0.49百分点和2.56百分点,焦炭产率降低了0.56百分点,汽油性质得到明显改善,汽油中烯烃体分数降低18.9百分点,芳烃的体积分数增加9.7百分点,研究法辛烷值提高了0.8个单位。由此可见,RTC工艺具有优异的乙烯和丙烯选择性,同时明显改善了产品分布与产品性质。

表8 RTC工艺工业试验结果Table 8 Results of industrial trials for RTC technology

2.2 增产航煤和优质化工原料的蜡油加氢裂化技术

增产航煤和优质化工原料的蜡油加氢裂化技术主要目标产品为石脑油、航煤和尾油,其中重石脑油作为重整原料生产芳烃,轻石脑油和尾油作为乙烯裂解原料,尾油馏分要求具有高的链烷烃含量和低的芳烃指数(BMCI),富含链烷烃的尾油通过蒸汽裂解制烯烃装置可得到50%以上的低碳烯烃。

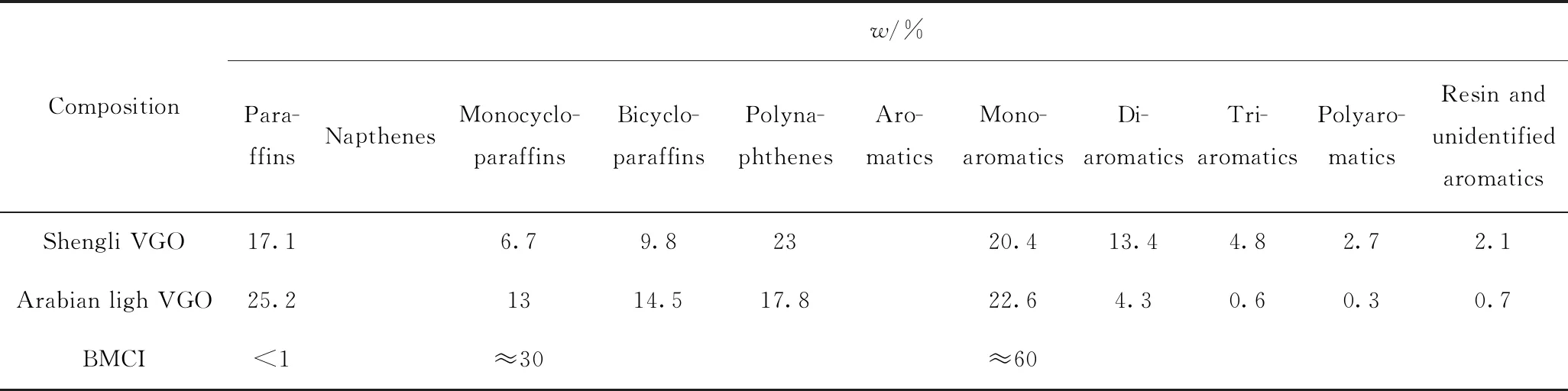

典型蜡油的烃组成如表9所示。由表9可知,蜡油中链烷烃的BMCI小于1,是理想的蒸汽裂解原料。而单环烷烃的BMCI一般在30左右,随着环烷烃环数的增加,链碳比例减少,链长度降低,BMCI增加,尾油中应尽量减少环烷烃的含量,尤其是多环烷烃。芳烃和胶质等物质的BMCI一般在60左右,甚至更高,在加氢裂化过程中应将此类物质尽量全部转化,以降低尾油BMCI。张富平[10]研究结果表明,在加氢裂化反应的前期,大分子链烷烃的质量分数基本不变,由于竞争吸附,主要是环烷烃和芳烃发生反应。达到一定转化率后,尾油中链烷烃浓度占据优势时,其参与加氢裂化反应的比例增加,且浓度开始降低。因此,改善尾油馏分BMCI的关键在于强化催化剂对环烷烃和链烷烃转化的选择性,使链烷烃质量分数降低的转折点向高转化率区域延伸,提高尾油馏分中的链烷烃含量。

表9 直馏蜡油组成特点Table 9 Composition characteristics of straight-run wax oil

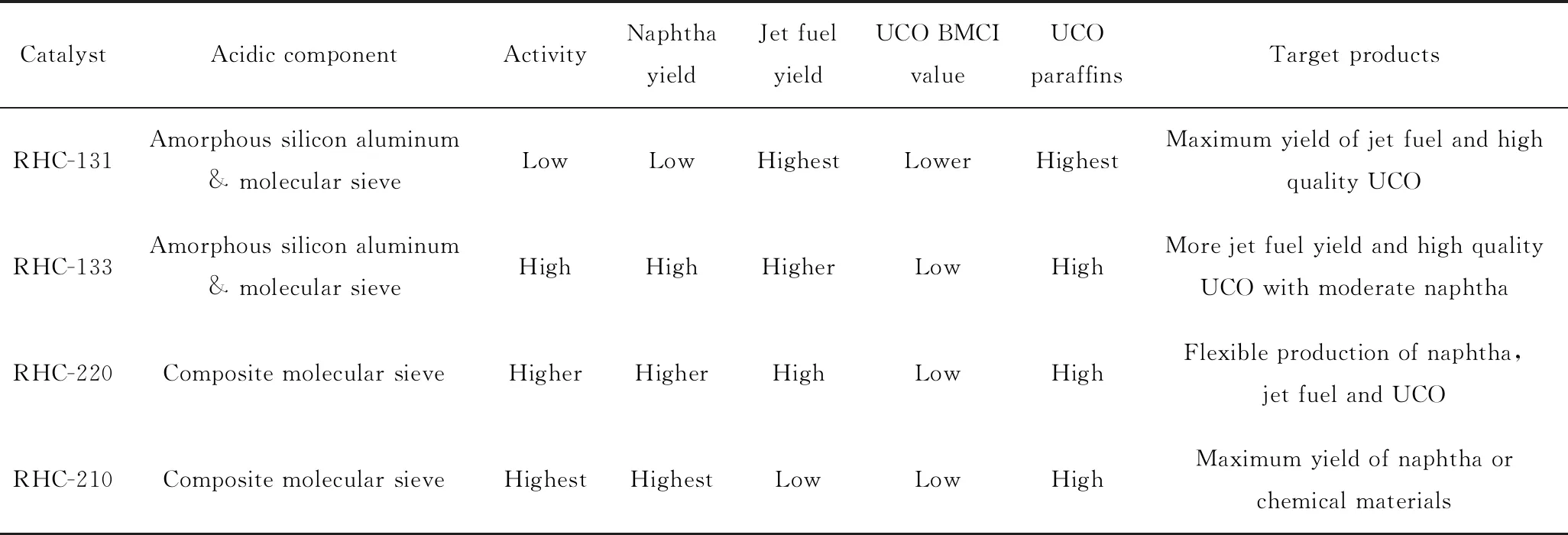

基于反应过程研究基础,石科院开发了增产航煤和化工原料系列裂化催化剂,见表10所示。该系列催化剂一方面构建有利于大分子扩散以及环状烃吸附的高酸性高密度介孔,强化环烷烃与链烷烃的竞争吸附,并提高催化剂的加氢性能以促进芳烃饱和、开环,提高尾油馏分中的链烷烃含量,改善尾油制化工料性能。另一方面基于催化剂加氢和酸中心比例以及载体可几孔径的优化,强化了重质馏分和中间馏分的竞争吸附及裂化,实现了航煤馏分的选择性调控。采用上述催化剂并通过功能性加氢裂化催化剂级配技术,结合优化的转化深度及产品切割方案,开发了增产航煤和优质化工料加氢裂化技术[12]。

表10 石科院增产航煤和化工原料系列加氢裂化催化剂Table 10 A series of hydrocracking catalysts developed by RIPP for increasing the production of jet fuel and chemical raw materials

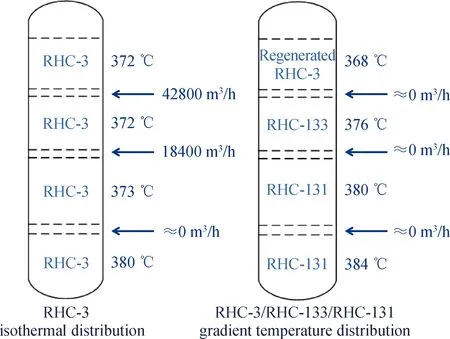

传统加氢裂化装置通常采用单一的加氢裂化催化剂。石科院研究结果表明,沿加氢裂化反应器轴向位置处的烃分子组成是不断变化的,在加氢裂化反应器上部,重油原料以环状烃为主,随反应的进行,芳烃迅速饱和,在反应器中部降低到较低的水平,环烷烃一方面作为产物由芳烃转化而来,另一方面作为原料进行着开环及断侧链反应,总体上呈先增加后减少的趋势,而链烷烃在较高转化率下逐渐转化。在此过程中,除烃组成不断变化外,重油原料的碳数和分子尺寸也在持续减小。从反应过程上看,单一催化剂难以满足裂化反应器中不断变化的烃结构和分子大小的反应需求。

根据加氢裂化烃分子转化规律和目标产品特点,以及大比例增产航煤改善尾油质量的要求,基于不同的裂化活性、加氢活性和产品选择性,石科院构建了自上而下活性逐渐降低的催化剂梯级匹配体系,可弥补单一催化剂的不足,在满足催化剂活性、长周期运转的同时,兼顾航煤馏分选择性及尾油质量。实施例见图9所示。由图9可知,采用RHC-3、RHC-133和RHC-131梯级活性级配,优化了床层温度分布,在发挥每个催化剂最大功效的同时,减少床层间冷氢使用量,总冷氢量可节约20%~40%。有效减少了能耗。

图9 加氢裂化催化剂级配节能降耗效果Fig.9 Effect of energy conservation and consumption reduction by hydrocracking catalyst grading technology

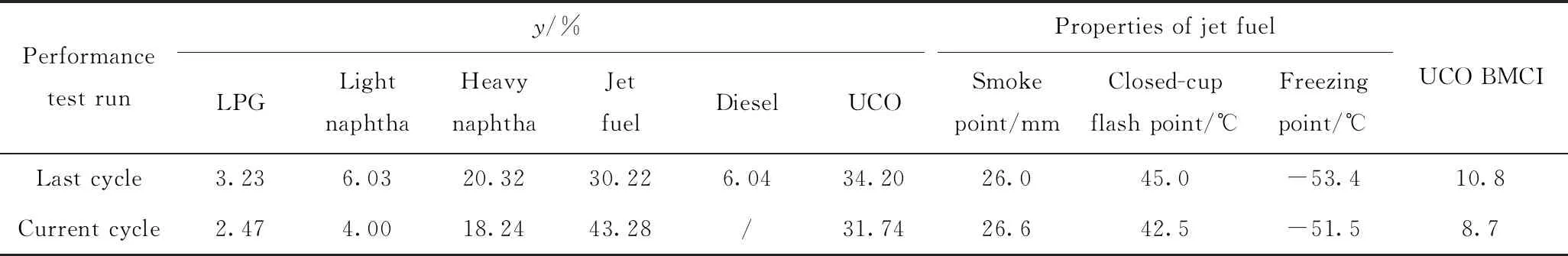

表11为某公司A 2 Mt/a加氢裂化装置采用大比例增产航煤改善尾油质量的加氢裂化技术工业应用结果,相比上周期,航煤收率提高13.06百分点,尾油BMCI降低2.1个单位,质量更优,柴油馏分可实现零产出,装置连续运转近5年。

表11 大比例增产航煤改善尾油质量的加氢裂化技术工业应用效果Table 11 Achievements in industrial application of hydrocracking technology for greatly increasing the production of jet fuel and improving the quality of unconverted oil

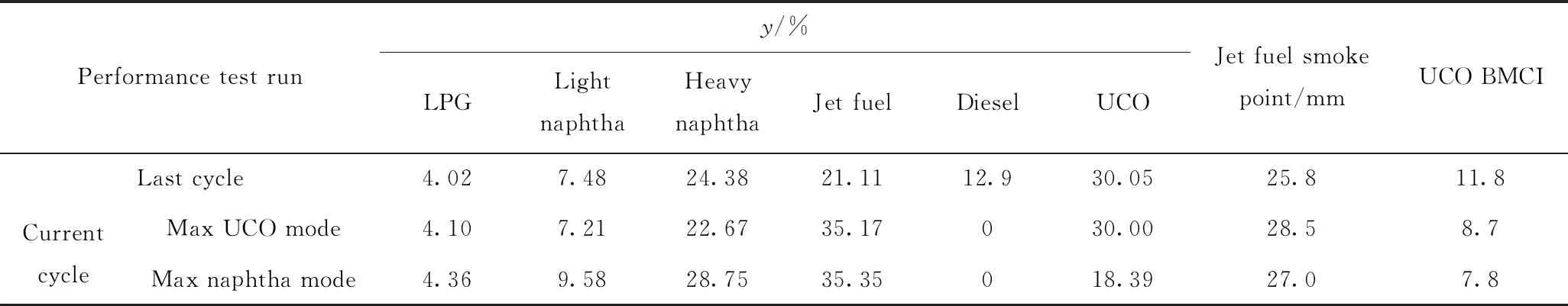

某公司B 2.7Mt/a加氢裂化装置采用石科院开发的增产石脑油和航煤兼产优质乙烯料加氢裂化技术及RHC-210和RHC-220级配催化剂[12]的应用结果如表12所示。由表12可见,相比上周期国外技术,在不同工况下均可实现增产航煤和优质化工原料的目的。

表12 增产石脑油和航煤兼产优质乙烯料加氢裂化技术工业应用效果Table 12 Achievements in industrial application of hydrocracking technology for increasing the production of naphtha,jet fuel and high-quality ethylene feedstock

3 结 语

石科院针对炼油企业化工转型发展的需求,基于对重油中烃分子的表征,深化了对劣质重油加氢前后原料及产物的分子结构的认识,获得了以烃类结构为导向的研发模式,创新开发的加氢和催化裂解催化剂、特殊结构的快速床反应器,开发了重油定向加氢和选择性催化裂解多产化学品技术,实现了劣重质油的高值化利用。同时开发了蜡油加氢裂化兼产航煤和优质乙烯原料技术,形成了化工型炼油厂的核心技术,可为炼油向化工转型提供技术支撑。