采矿作业粉尘危害防护技术调查与研究

2021-12-22陶发玉

陶发玉

(金川集团股份有限公司龙首矿,甘肃金昌 737100)

在矿山开采生产过程中,采用机械化作业方式减轻了作业人员的劳动强度,但受采矿作业工艺特点的限制,目前矿用机械设备生产运行过程还达不到密闭化条件,对采矿作业场所存在的粉尘危害因素和危害程度进行调查分析,探索研究降尘工程技术、控制粉尘危害、改善作业场所环境迫在眉睫。

1 井下作业人员工作情况调查

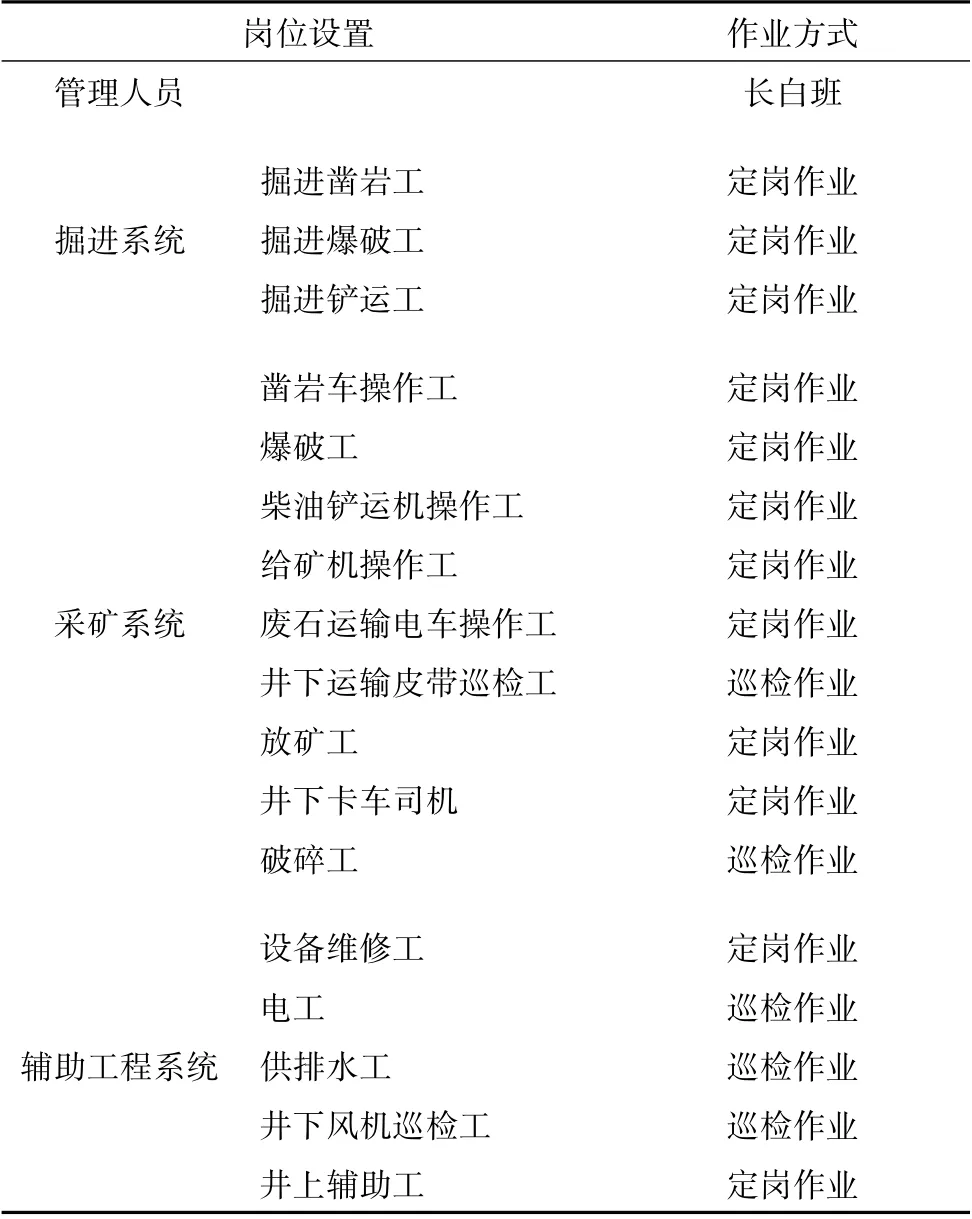

研究对象主要工作场所有掘进系统、采矿系统、井下运输及破碎系统等采矿工程部分和井下排水排泥系统、通风系统、井下供电系统、设备维修等辅助工程系统。作业人员采用四班三运转工作制度,每班工作时间为8 h,年工作330 d。作业人员的岗位设置和作业方式见表1。

表1 井下作业人员岗位情况

主要采矿工艺:采用机械化盘区进路胶结充填采矿法开采,掘进工程选用天井掘进工作台配备上向式凿岩机,采取局部爆破工艺,人工装填炸药,爆破工采用远距离电起爆的爆破工艺,爆破后强制通风30 min。出碴选用电动装岩机装入矿车后由主、副井提升至地表渣场储存。回采分段分层进行,采用液压双机凿岩台车打孔,非电导爆管起爆。盘区内分采区,采区内分进路,各采矿工序在进路内平行作业。进路间采用间隔方式回采。出矿使用柴油铲运机,将矿石由进路掌子头搬运到盘区矿石溜井。盘区内新鲜风流由分层联络道进入,经过分层道,从进路天井排往上部的回风道。矿石提升运输系统采用胶带斜井开拓,无轨卡车运输,集中破碎方式[1]。

2 作业场所粉尘危害及其接触水平分析

对近年来井下各工种作业人员作业场所粉尘危害日常监测及定期检测进行调查统计和分析,具体情况如下:

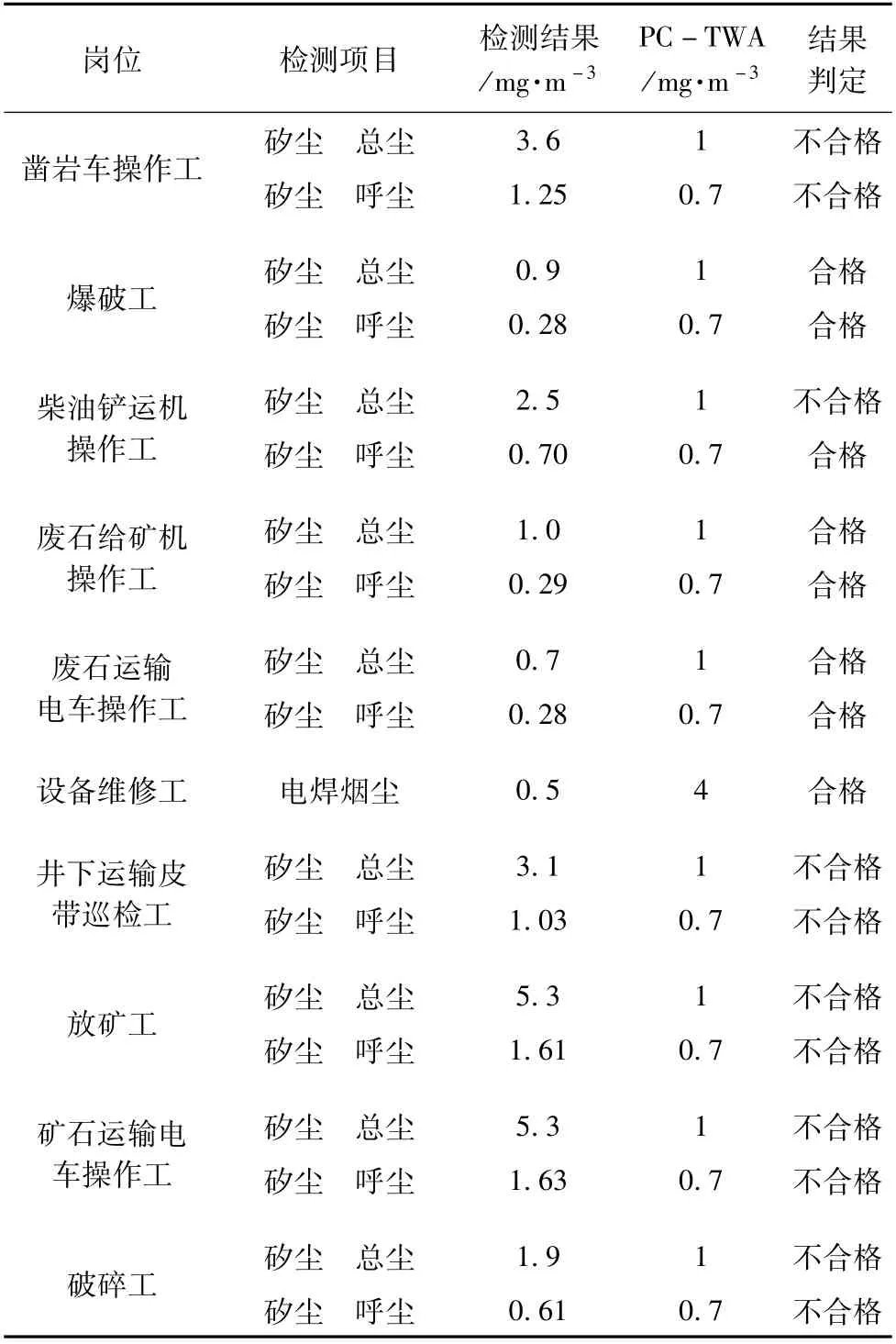

1.凿岩车操作工操作凿岩台车进行凿岩工作为定岗作业,作业场所总尘和呼尘时间加权平均允许浓度检测结果均超标。

2.爆破工在爆破后强制通风30 min清场过程为定岗作业,作业场所总尘和呼尘时间加权平均允许浓度检测结果均未超标。

3.柴油铲运机操作工在操作柴油铲运机铲运矿石为定岗作业,作业场所总尘时间加权平均允许浓度检测结果超标,呼尘合格。

4.废石给矿机操作工操作废石振动给矿机卸矿为定岗作业,作业场所总尘和呼尘时间加权平均允许浓度检测结果均未超标。

5.废石运输电车操作工操作废石运输电车为定岗作业,作业场所总尘和呼尘时间加权平均允许浓度检测结果均未超标。

6.设备维修工在维修硐室内操作电焊机为定岗作业,接触到的电焊烟尘时间加权平均允许浓度检测结果未超标

7.井下运输皮带巡检工为巡检作业,接触到的总尘和呼尘时间加权平均允许浓度检测结果均超标。

8.放矿工在矿石卸载站操作振动放矿机为定岗作业,作业场所总尘和呼尘时间加权平均允许浓度检测结果均超标。

9.矿石运输电车操作工驾驶矿石运输电车运输矿石定岗作业,作业场所总尘和呼尘时间加权平均允许浓度检测结果均超标。

10.破碎工巡检破碎站破碎机,接触到的总尘和呼尘时间加权平均允许浓度检测结果均超标。

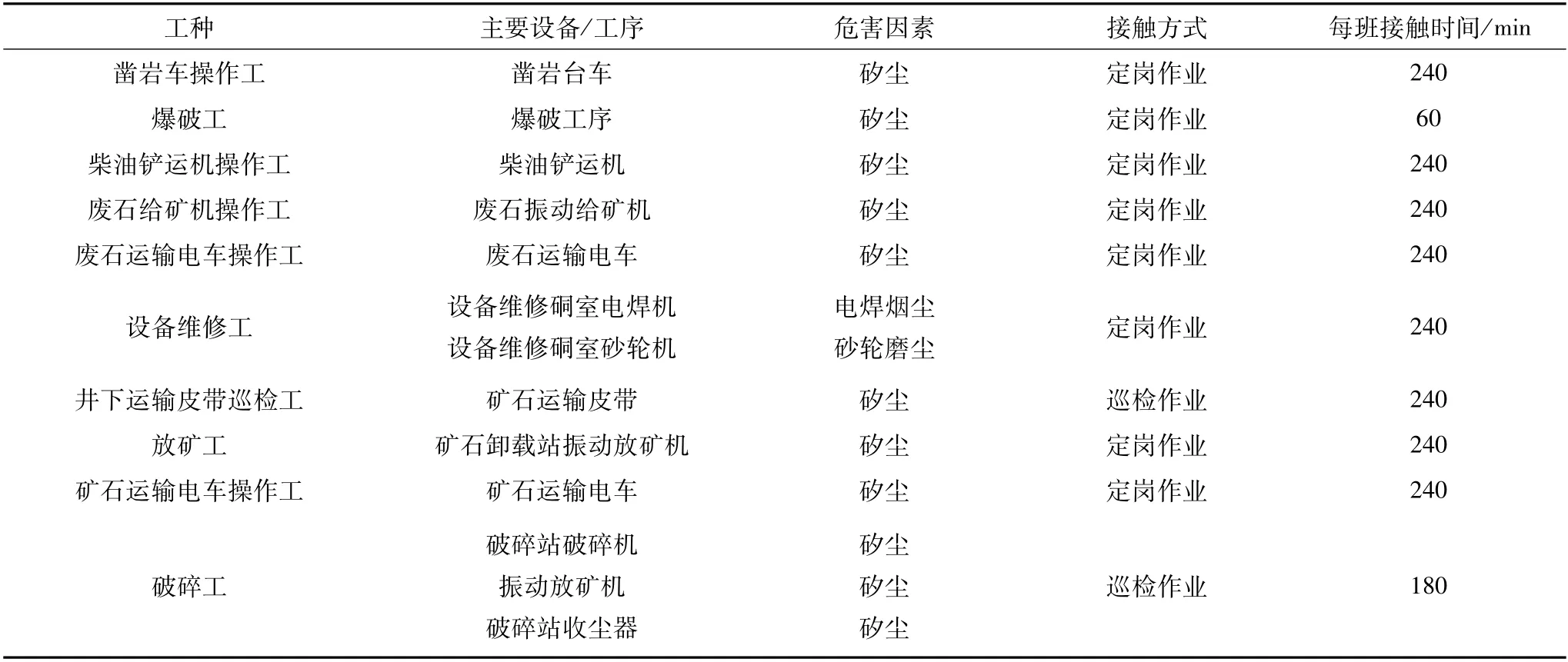

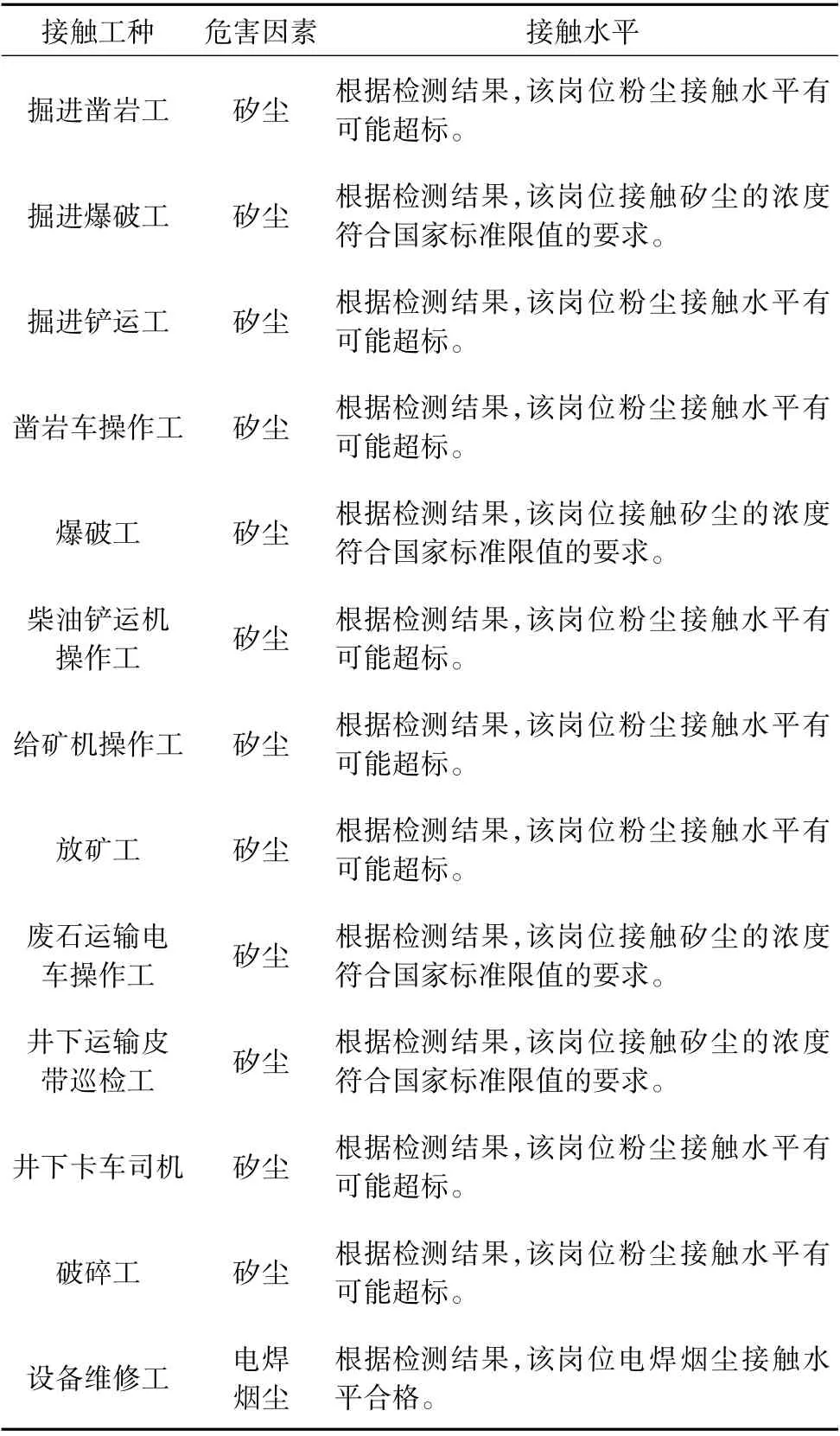

作业场所粉尘危害接触情况见表2,作业现场粉尘时间加权平均允许浓度检测结果见表3,粉尘危害接触水平分析结果见表4。

表2 作业场所粉尘危害接触情况表

表3 作业现场粉尘时间加权平均允许浓度检测结果

表4 粉尘危害接触水平分析结果

3 粉尘危害防护技术措施研究

粉尘危害能否引起职业性损伤,取决于3个因素:作业人员、粉尘浓度、粉尘作用条件。只有三者同时存在才能引起职业性损伤。主要体现为以下两个方面:

1.有接触粉尘机会。如果作业环境粉尘浓度严重超标,但作业人员不需要到此环境中作业,没有接触粉尘机会,也就不会产生职业性损伤。

2.粉尘接触量。粉尘接触量与作业环境中的粉尘浓度、接触时间有关,粉尘浓度越高,接触时间越长,粉尘造成的危害就越大,导致职业性损伤的可能性也就越大。

针对前述粉尘危害情况的调查研究,从作业现场粉尘时间加权平均允许浓度检测结果显示,由于采矿作业工艺的特殊性,无法实行密闭法作业。尽管研究对象采用目前国际、国内较先进的机械化采矿作业方式,但在凿岩、铲运、皮带运输、放矿、破碎等作业场所,粉尘浓度仍然可能超过国家标准限值要求。为了预防职业病发生,保护矿山职工安全与健康,井下采矿作业场所采取以下防护技术措施:

首先改善井下通风条件是降低作业场所粉尘浓度最有效的防护措施。采用两翼进风,回风井出风的压抽联合式通风方式,是一种风量容易控制且损失少较成功的通风方式。

研究对象的矿山通风系统是在井下各主要通风平巷设分配风量和增加通风动能的一级机站,在地表设引导风流和克服回风侧通风阻力的二级机站。新鲜风由主风井、副井进入,再经过采区两端进风井进入采场。污风由采区回风天井到回风平巷,通过主回风井排到地表。

各级风机站采用远程集中控制,配备通风防尘检测仪器和设备,在生产过程中定期进行风流效果的跟踪和检测,根据风量、风压监测结果,控制风机开停。另外,在采场内根据风量和风压分配情况,选用相应辅扇进行辅助通风。在贯穿风流不能到达的工作面和通风难以控制或风阻较大的开拓、采准、切割掘进等地方采用局扇来进行局部通风,保证矿井的通风效果良好。

为保证坑内通风风流的畅通,使新鲜风流到达各需风地点,在需要控制风流的地方架设风门或调节风门等通风构筑物。对废弃的巷道及时封闭,减少矿井漏风。

除此以外,在控制好通风效果的基础上,采取以下措施进行降尘处理和作业管理:

1.采掘作业面凿岩打孔工作采取湿式作业,凿岩台车自带输水管路对钻头进行降温除尘,降低钻孔作业时产生的粉尘。在掘进过程中采取喷雾洒水降尘方式降低粉尘对人体健康的影响。

2.爆破后强制通风30 min待炮烟扩散完全后,人员方可进入爆破区检查,减少炮烟中粉尘对作业人员健康的影响。

3.在运输过程中向地面进行洒水除尘作业。在矿石、废石卸矿站及其它粉尘多的地方采用喷雾洒水来降尘。

4.对于矿石使用皮带输送机输送过程中尽量降低物料转运的落差,并在皮带输送机上方加装防尘密闭罩加强密闭,密闭罩下设置密闭导料槽,减少粉尘向外逸散。

5.破碎机进料口和转载胶带受料点及尾部设吸风点,破碎机及底部转载皮带对应设置除尘系统。在皮带转运点设圆锥型喷嘴,喷雾加湿矿石,减少粉尘的散发。

6.及时公布现场检测结果,为检测结果超标岗位作业人员配备个人防护用品并保证其防护效果,制定《劳动(职业病)防护用品管理制度》,规定防护用品配备原则、防护用品佩戴及使用要求,加强教育培训并督促作业人员正确使用个体防护用品。

4 结 论

1.实践调查分析结果表明,由于采矿工艺的特殊性,无法实行密闭法作业,凿岩、铲运、皮带运输、放矿、破碎等机械化采矿作业场所,粉尘浓度可能超过国家标准限值要求。

2.在矿山机械化采矿工艺生产过程中,探索研究矿山通风系统,改善井下通风条件,对粉尘危害控制的效果显著;其次,采用洒水或喷雾抑尘、产尘点集中收尘以及湿式作业等降尘技术,可以有效降低作业场所的粉尘浓度;此外,加强职业病危害防护教育培训、提高作业人员个体防护意识,也可以有效降低粉尘对作业人员的伤害,预防职业病的发生,保护矿山职工安全与健康。