小型烤箱在白车身胶接破坏性试验中的应用

2021-12-22宋绍朋

宋绍朋

北京奔驰汽车有限公司 北京 100176

北京奔驰白车身制造工艺复杂,装焊的白车身大量使用胶接工艺,胶接质量对白车身的强度、水密性、抗噪性等起着关键作用。外覆盖件折边工艺对涂胶填充等级的要求极高,在进行喷漆之前必须将折边胶、密封胶等进行烘烤预固化,以免在喷漆电泳时将胶冲刷掉,既影响了质量效果又造成了对喷漆电泳池的污染。此外,白车身全车使用多种先进的冷连接技术,各种冷连接技术大多数需要配合结构胶一起使用才能达到应有的强度。白车身经装焊烤箱预烘烤后进入喷漆车间,在电泳烤箱进行固化烘烤,经此工艺后,胶接达到完全固化状态。新产品在试装阶段或者既有产品在中期更新换代阶段的胶接质量优化至关重要,胶接质量优化非一朝一夕之事,需要根据反馈结果进行多轮优化调试。

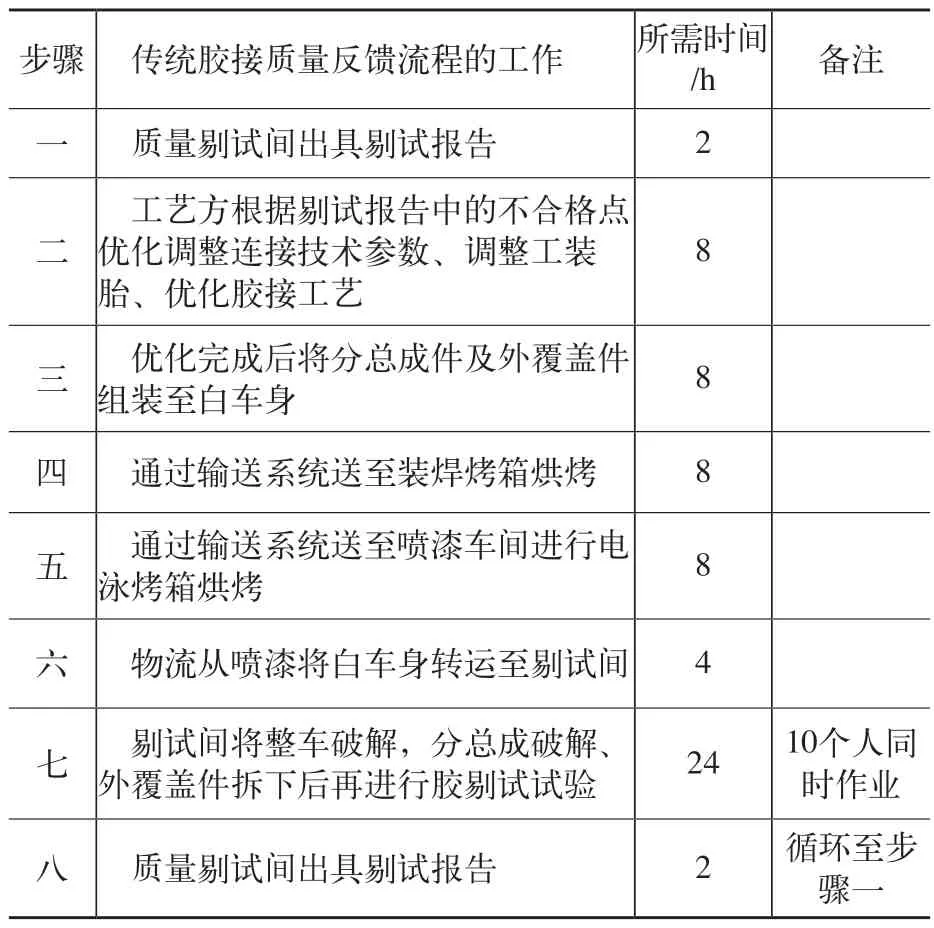

正常系列化生产状态下,每种车型每季度随机抽测一辆白车身进行胶接破坏性试验(也称作“剔试”)。如果新车型试装期间,采用系列化烤箱对白车身涂胶进行烘烤,则试验结果反馈流程为:质量剔试间出具剔试报告→工艺方根据剔试报告中的不合格点优化调整连接技术参数、调整工装胎、优化胶接工艺→优化完成后将分总成件及外覆盖件组装至白车身上→通过输送系统送至装焊烤箱烘烤→通过输送系统送至喷漆车间电泳烤箱烘烤→物流从喷漆车间将白车身转运至剔试间→剔试间将车身破解、分总成破解、外覆盖件拆下再进行破坏试验→出具剔试报告。该流程复杂,耗费时间长,耗费人力成本巨大,试验结果不能及时反馈,影响调试时间,在试装期间的调试轮次少。另外,在系列化生产的流程中插入试装车的剔试需求,占用装焊和喷漆车间的烤箱资源,影响正常生产的出车数量,给生产排产、人员排班等带来不便。还造成天然气、电力等资源的巨大浪费。

在试装阶段,引入涂胶烘烤用小型烤箱可以灵活高效地安排试验件烘烤,可极大地缩短反馈时间,提高工作效率,减少无谓的能耗,节约人力和物力成本。

技术方案

装焊车间没有小型烤箱,只有正常生产的大烤箱(长度从70~170m不等)。在连接技术及胶接质量优化过程中,用于试验的零部件非常分散(包括分总成、总成、外覆盖件等),且每次的数量少。将非常少量的试验零部件安排在装焊大烤箱和喷漆大烤箱烘烤,人力组织难度较大且耗能严重,造成极大的能源浪费。此外,使用装焊烤箱和喷漆烤箱去烘烤试验件,协调过程复杂繁琐,反馈周期长,根据以往经验,一轮反馈需要8个工作日。反馈的不及时性,严重影响了下一轮的质量优化调试时间,造成可利用的调试时间减少,可优化的轮数减少,进一步影响了连接技术及胶接的最终质量,为质量放行带来风险。

胶接质量快速反馈流程需要建造一个小型烤箱,小型烤箱运行自如,不受正常生产的限制,且节能环保,运营成本低,可有效缩短质量反馈周期。所以关键问题就是如何在装焊车间建设一台可用于胶接破坏性试验的小型烤箱。

1.技术思路

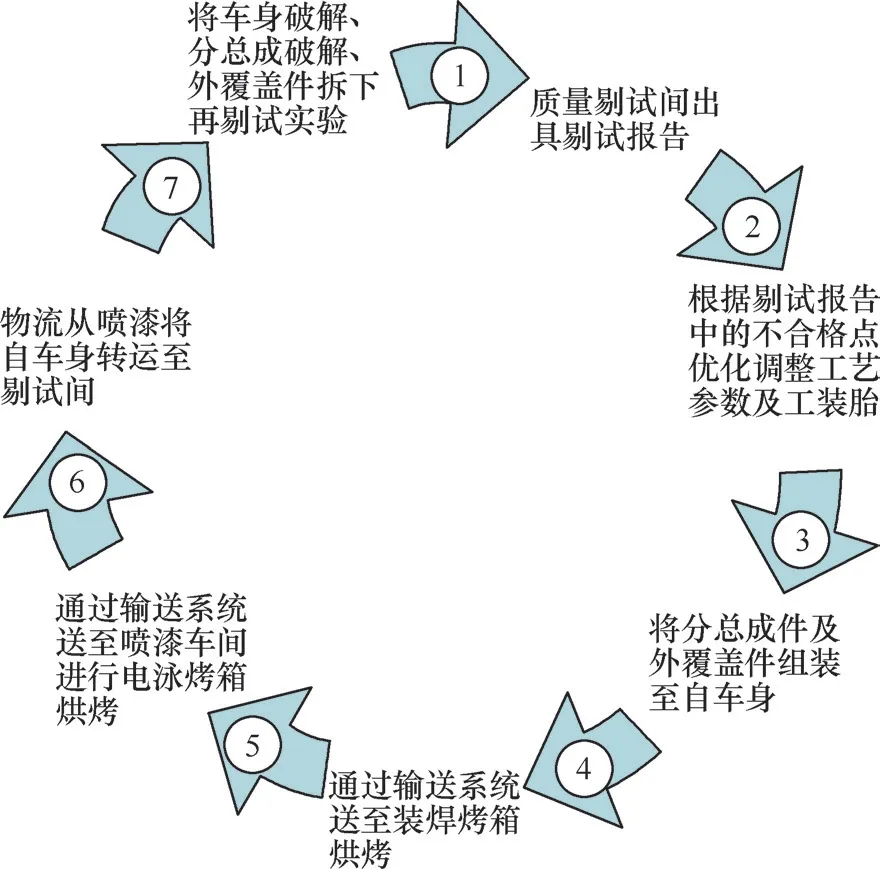

现有的胶接质量反馈流程涉及7个环节(见图1),具体为:①质量剔试间出具剔试报告→②工艺方根据剔试报告中的不合格点优化调整连接技术参数,调整工装胎,优化胶接工艺→③优化完成后将分总成件及外覆盖件组装至白车身→④通过输送系统送至装焊烤箱烘烤→⑤通过输送系统送至喷漆车间电泳烤箱烘烤→⑥物流从喷漆车间将白车身转运至剔试间→⑦剔试间将车身、分总成破解、外覆盖件拆下再进行破坏试验→循环至①质量剔试间出具剔试报告。

图1 胶接质量反馈流程

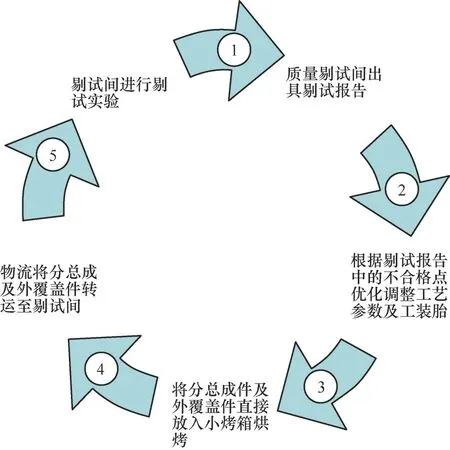

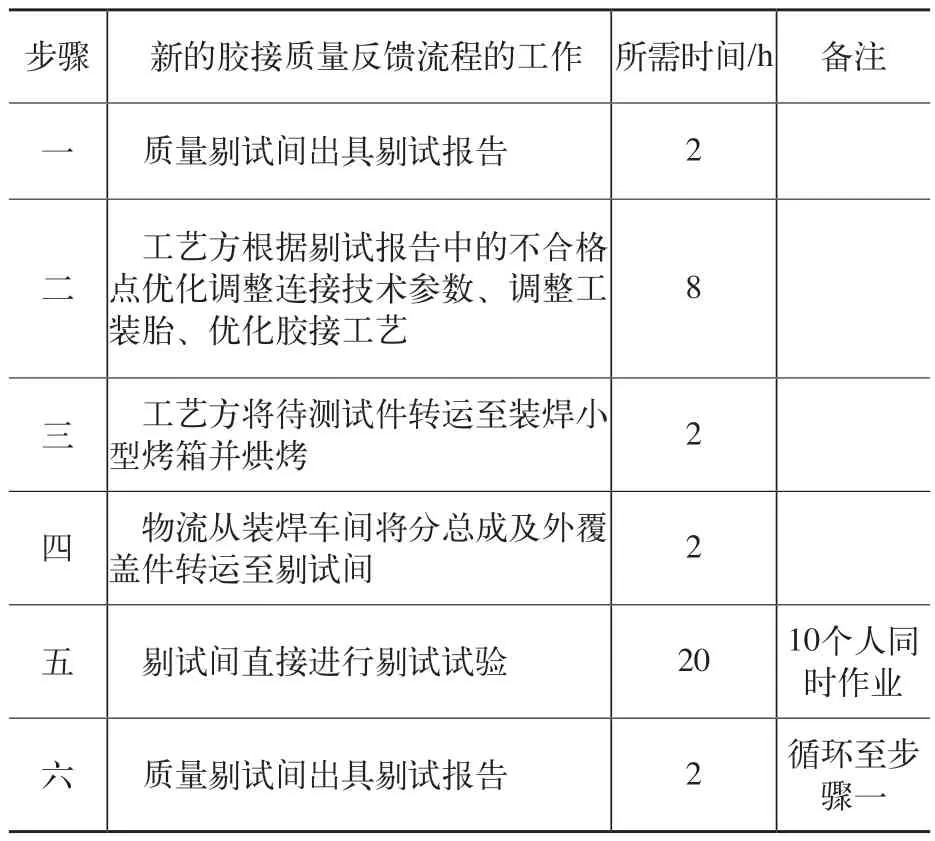

引入兼顾装焊预烘烤和喷漆电泳烤箱功能的小型烤箱后,胶接质量反馈流程可缩短至5个环节(见图2),具体为:①质量剔试间出具剔试报告→②工艺方根据剔试报告中的不合格点优化调整连接技术参数,调整工装胎,优化胶接工艺→③工艺方将待测试件直接放入装焊的小型烤箱烘烤(小型烤箱的烘烤模式模拟装焊和喷漆两种烤箱的炉温环境)→④物流将分总成及外覆盖件送至剔试间→⑤剔试间进行剔试试验→循环至①质量剔试间出具剔试报告。

图2 胶接质量快速反馈流程

从图1和图2可以看出,优化后的流程从原来的7个步骤简化为5个步骤。优化后的胶接质量快速反馈流程节约了分总成及外覆盖件到白车身装配时间,节约了白车身到装焊烤箱及喷漆车间的输送时间,节约了输送过程中各种人力协调时间、节约时间的同时也节约了人力成本。此外还节约了装焊烤箱+喷漆烤箱的能量(天然气、电力等)供给。

2.技术难点

建设小型烤箱固然容易,但建设什么标准的小型烤箱,需要具备什么样的技术指标非常关键,也是难点所在。因为,胶需要经过两道烤箱的烘烤才能达到应有的强度,即第一道装焊烤箱的125℃ 预固化烘烤和第二道喷漆车间电泳烤箱的185℃ 固化烘烤。小型烤箱需要同时具备装焊烤箱和喷漆电泳烤箱的技术条件才可以完成胶接质量烘烤任务。

3.技术指标

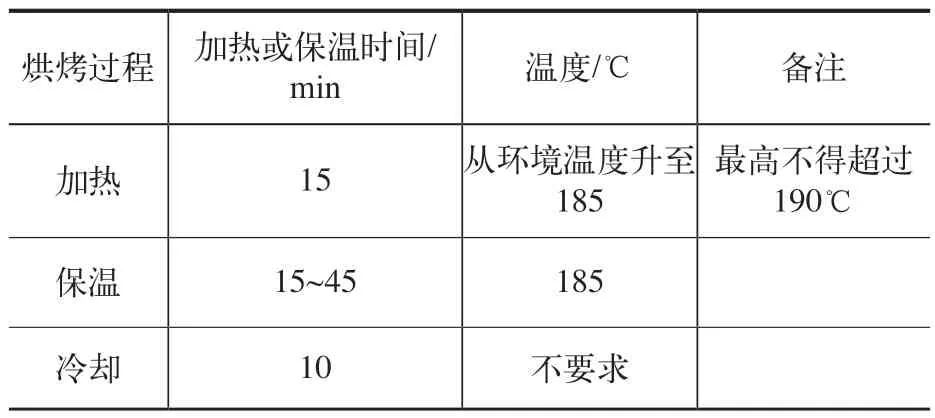

装焊烤箱对车身胶的烘烤为预固化阶段的烘烤,装焊烤箱的技术要求见表1。喷漆电泳烤箱对车身胶的烘烤为固化阶段的烘烤,经过电泳烤箱烘烤后,胶的强度达到应有强度。表2为喷漆电泳烤箱的技术要求[1]。

表1 装焊烤箱技术要求

表2 喷漆电泳烤箱技术要求

综合考虑装焊烤箱和喷漆电泳烤箱的技术要求,决定将装焊的预固化功能和喷漆的固化功能集成到小型烤箱中去。定义装焊小型烤箱的技术指标如下。

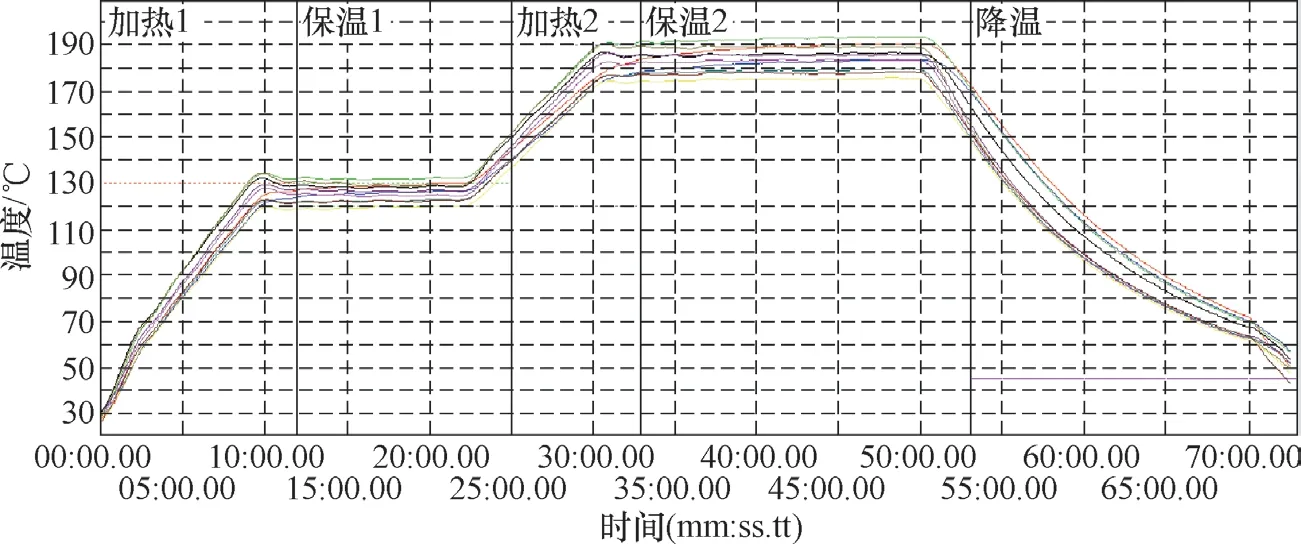

(1)小型烤箱炉温曲线技术指标 小型烤箱的加热分三个阶段,阶段一模拟装焊烤箱的升温和保温工艺,阶段二模拟喷漆电泳烤箱的升温和保温工艺,阶段三为降温阶段。阶段一的目标温度为125℃±5℃(工件的温度),保温13min;阶段二的目标温度为185℃±5℃(工件的温度),保温20min;设备需具备最高加热到220℃的能力,每个阶段的设定温度、加热时间、保温时间、降温时间均可由用户在不超过烤箱温度极限范围内任意调整。炉温曲线技术指标示意图如图3所示。按照该炉温曲线的要求,首先将20个车门的总成试装件进行试验,10个在装焊烤箱和喷漆烤箱模拟图3的炉温曲线进行剔试试验,10个按照正常工艺流程进行。试验结果发现,模拟流程试装件剔试试验考核结果与正常进行的过程流程试装件考核结果无异。遂确定小型烤箱的炉温曲线技术指标。

图3 小型烤箱炉温曲线技术指标示意

(2)小型烤箱能源及其他技术要求 从节能环保及能源供给管路一次性投资的角度考虑,小型烤箱采取电加热的方式进行烘烤最经济高效。为小型烤箱单独设计天然气管路,接入天然气耗资太大,且需要进行燃气泄露防护,具有一定的安全隐患。燃油、燃煤则对环境的污染严重,不属于清洁能源。采用电力作为能源供给方式的优点在于:取电方便,节能环保,升温速度快。

烤箱内腔采用厚度不低于1.5mm的316不锈钢或厚度不低于1.6mm的耐高温耐腐蚀渗铝板。烤箱外皮采用厚度不低于0.8mm烤漆板。烤箱内部净空间要求:长3000mm,宽2000mm,高2200mm。烤箱内部设1个工位,烤箱地板设置导向轨道,烤箱门口安装坡面(坡度不超过10°,坡道水平长度600mm),以引导转运车轻松地由地面推进烤箱。工件及转运车最大设计整备质量:450kg,烘烤时,烘烤的工件质量不固定,质量为150~450kg。烤箱门上需安装电气安全门锁,无论何时,烤箱门在开启状态,切断主电源;无论何时,都能从烤箱内侧开启大门;当维护、生产等人员进入烤箱时需要在安全锁上挂锁,一旦挂锁,安全锁无法再次锁上。

4.结构图样及炉温曲线

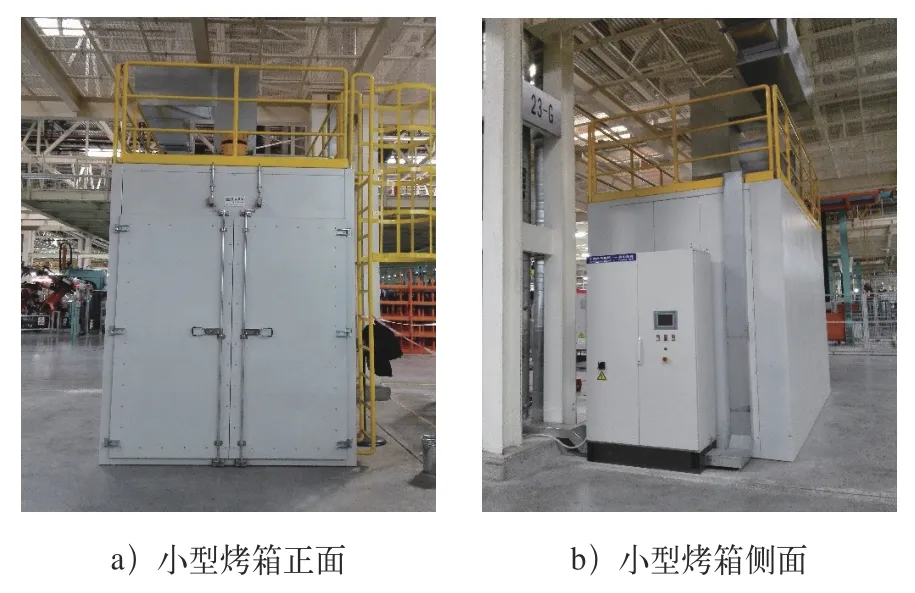

为实现苛刻的炉温曲线要求,该小型烤箱采用空气循环流动路径,设定风循环模式及加热和排风结构。小型烤箱结构如图4所示。经过调试和试运行,获得了符合技术要求的炉温曲线如图5所示。

图4 小型烤箱实物照片

图5 小型烤箱炉温曲线

主要创新和改进

1.引入小型烤箱概念

在质量反馈流程上,第一次在装焊车间引入小型烤箱的概念。小型烤箱为试验试装带来了极大的便利性。除了在胶接质量反馈流程中小型烤箱起着重要的作用,小型烤箱在外覆盖件冲压件的优化以及总装件的优劣验证等方面也起着举足轻重的作用。在项目试装阶段,车门冲压外板、冲压内板等冲压件需要经历多轮优化改进。每次优化改进后,按照传统的验证方法,装焊车间需要生产出车门总成,并将其装配到车身上,然后按照正常流程经过装焊烤箱、喷漆电泳烤箱及喷漆所有工艺后送至总装车间进行最终的间隙平顺度、关门力等验证。如果顺利进行,该流程耗费时间约16h,致使不能快速得到反馈,影响下一步的决策时间。小型烤箱引入后,装焊车间只需将做好的车门总成件送进小型烤箱烘烤,烘烤结束后直接送到总装车间装配,进行线下验证,全过程仅需4h。

2.改变传统流程、节省时间、提高效率

改变传统的胶接质量反馈流程,创建高效易用的胶接质量快速反馈流程,大幅度节约了反馈时间,为质量优化赢得了宝贵时间。按照传统流程,做一轮胶接质量反馈需要的时间是62h(约8个工作日)。具体分解见表3。按照新的胶接质量快速反馈流程,做一轮胶接质量反馈需要的时间是34h(4.25个工作日)。具体分解见表4。新的胶接质量快速反馈流程较既有的流程而言减少了不必要的中间转运、输送、烘烤、协调时间。一轮质量优化可节约28h(3.5个工作日)时间。

表3 既有胶接质量反馈流程时间表

表4 胶接质量快速反馈流程时间表

节能效果

运营成本节约计算依据说明:工业用电,平均单价0.7元/kW·h;工业用天燃气,单价2.98元/m³;装焊烤箱电气功率为690kW;装焊烤箱天燃气单位时间用量116 m³/h;小型烤箱的加热功率为150kW;小型烤箱的风机功率为7.5kW。

项目试装阶段,一般情况下装焊的大烤箱处于停线状态,按照原来的的质量反馈流程,装焊车身需经过装焊烤箱烘烤。烤箱预热升温时间为2h,车身经过烤箱烘烤时间为1h,之后方可关闭烤箱。试装阶段,质量调试优化通常一次仅生产一套剔试试验件儿。故,整个烤箱的运营费用只能摊到一辆份车身上,造成巨大的资源浪费。运营费用计算如下。

电费:690kW×3h×0.7元/kW·h=1449.00元;

天燃气费:116m³/h×3h×2.98元/ Nm³=1037.04元;

单次剔试试验烘烤运营费用总计:1449.00+1037.04=2486.04元。

按照新流程,装焊的分总成及外覆盖件直接在小型烤箱烘烤,小型烤箱一次可以容纳一辆份车身零件烘烤。小型烤箱不需预热,电加热快速响应。烘烤时间为50min(0.83h),整个过程运行时间约62min(1.03h)。小型烤箱运营费用如下:

加热系统电费:150k W×0.83h×0.7元/k W·h=87.15元;

风机系统电费:7.5k W×1.03h×0.7元/k W h=5.41元;

单次剔试试验烘烤运营费用总计:87.15+5.41=92.56元。

表5给出了快速反馈流程较既有流程节省运营费用的对比。可以直观地看到小型烤箱引入后,新的胶接质量快速反馈流程下,单次剔试试验烘烤成本由原来的2486.04元降低至92.56元,降幅为96.3%。

表5 快速反馈流程较既有流程节省运营费用对比

结语

1)在胶接质量反馈流程上,第一次在装焊车间引入小型烤箱的概念,为试验试装带来了极大的便利性。小型烤箱除了在胶接质量快速反馈流程中起着重要作用之外,在外覆盖件冲压件的优化方面也起着举足轻重的作用。

2)在系列化生产中,若某种连接技术或胶接质量需要优化改进,可以在不影响装焊和喷漆正常生产的情况下,通过小型烤箱自由安排烘烤。

3)新的胶接质量快速反馈流程较既有流程而言,一轮质量优化可节约28h(3.5个工作日)时间。为产品的质量优化赢得了宝贵调试时间,工作效率提升45%。

4)小型烤箱引入后,新的胶接质量快速反馈流程下,单次剔试试验烘烤成本由原来的2486.04元降至92.56元,降幅为96.3%。