焊装门盖模后输送变形技术研究

2021-12-22冯小斌程康康邵金金

冯小斌,程康康,邵金金

奇瑞汽车股份有限公司 安徽芜湖 241001

随着汽车在普通家庭中的普及,消费者对产品的质量要求也越来越高,不仅局限于动力和空间,对外观质量要求也越来越苛刻。车身表面的平整度及光顺度直接影响消费者的审美选择,所以控制减轻车身表面变形,提升车身外观质量,对于当前汽车制造企业来说至关重要。

现状调查

据调查统计,以往车型四门两盖外板料厚均为0.7mm,压合模后台常用输送台输送方式满足工艺和质量要求。近年来,随着汽车设计技术水平、工艺制造水平的提高和轻质材料的推广、新材料的应用及新工艺的实施,门盖外覆盖件的设计侧重于从轻量化、低油耗等方向出发,重点保证行驶过程中的安全和舒适性,料厚逐步从0.7mm降至0.65~0.6mm,常用输送台输送方式已无法满足工艺和质量要求,影响CP5交车、白车身、油漆及整车AUDIT等审核打分。近年来,焊装门盖模后区域总成输送机构在公司近几款新车型运用上出现了一些典型质量问题,表1、表2是公司近5款新车型调查数据统计信息。

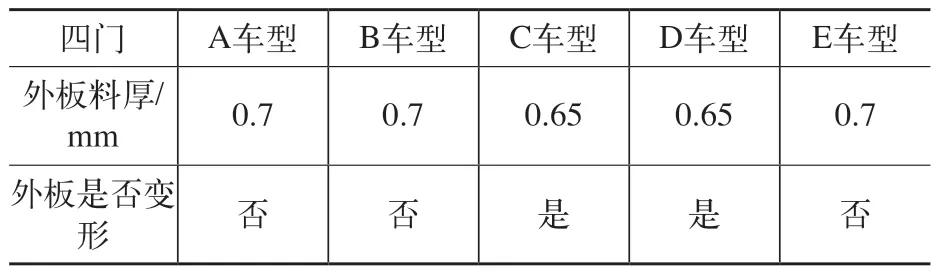

表1 四门外板料厚和质量问题统计

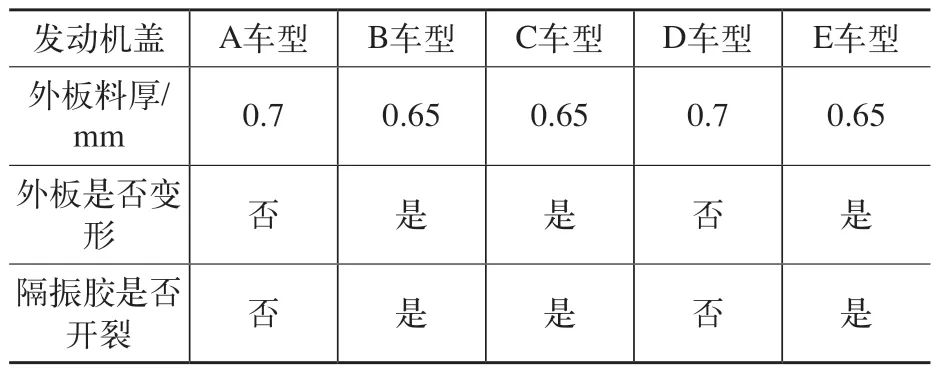

表2 发动机盖外板料厚和质量问题统计

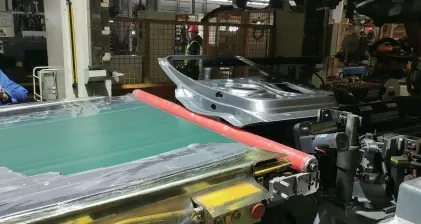

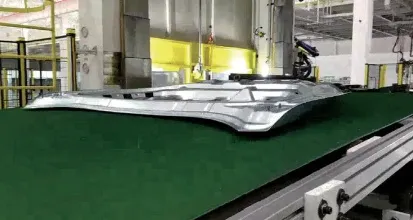

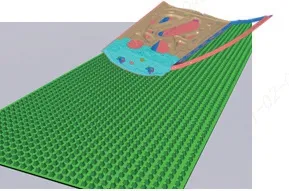

通过现场逐一调查确认发现,公司目前模后输送方式主要有3种:输送台、坦克链和人工,如图1所示。门盖模后输送没有形成统一标准化,无法普遍满足设计轻量化/输送自动化的质量要求,极易引发各类变形、断胶等质量性问题频发。

图1 模后输送方式

针对该类严重问题,技术部门迅速成立攻关团队并列入了年度重点技术攻关课题研究,团队成员通过持续调查、分析、验证、总结等多个环节,最终提出四门采用大平板输送台解决方案,发动机盖和行李舱盖采用条状坦克链式皮带输送机解决方案。

原因分析

1.外板变形

经过反复排查发现五类外板变形:在用的输送台光滑皮带破损老化(见图2);输送台皮带机与压机皮带机过渡转接点间距过大(见图3);转接点滚筒与外板变形点未避让(见图4);输送台非整体式大平板结构(见图5);外板与输送台直接接触随行挤压导致(见图6)。

图2 皮带破损老化

图3 转接点间距过大

图4 变形点未避让

图5 非整体式

图6 随行挤压

2.内板隔振胶开裂

经过反复排查发现,外板变形原因是两类内板隔振胶开裂:发动机盖外板与输送台直接接触随行(见图7),导致内板上的隔振胶受力挤压胶断裂(见图8)。

图7 挤压前

图8 挤压后

制定对策及实施

经过详细原因分析得知,造成外板变形和内板隔振胶开裂的主要原因为输送台结构方式及相应机构存在不足之处。

1.颗粒状皮带

输送台光滑状皮带破损老化(见图9),压合后的总成件落在转动的输送带上,依靠输送带摩擦带动运送到人工取件端,在整个输送过程中出现不规则的窜动且不能起到缓冲的作用。因此需要更换颗粒状皮带(见图10),常规的输送带有橡胶、帆布、PVC等多种材质,该类皮带具备输送平稳的特点。四门两盖总成与输送带之间没有相对运动,能够有效避免对外板表面质量的再次伤害,颗粒状皮带能够进一步增大摩擦,且对冲击力可以缓冲吸能。

图9 光滑状皮带

图10 颗粒状皮带

2.压合模内输送台与出料输送台转接间距

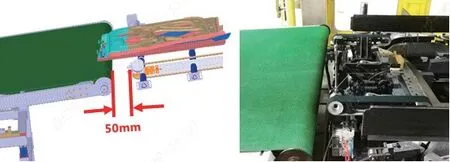

压合模内输送台主要是配合模内输送皮带设置的门盖总成的挡块和停止感应器;出料输送台主要由两个端点滚筒、闭合输送带、改向滚筒及驱动滚筒组成,改向滚筒主要是改变输送带的运动方向,驱动滚筒用于带动输送带的转动。压合模内输送台与出料输送台过渡转接点间距过大(见图11),导致过渡转接点频繁冲击,外板从而受力导致批量变形,经过反复验证最终将转接点间距从500mm调整至50mm(见图12),调整后输送经过转接点时,运行平稳过渡,有效减少和规避了冲击。

图11 间距调整前

图12 间距调整后

3.过渡转接点转接滚筒

压合模内输送台与出料输送台过渡转接点间的转接滚筒,方案初衷是实现或承受较大的冲击荷载,经过不断验证并在上述对策及实施中得出最终结论:需要取消,转接滚筒对输送过渡转接点间的变形吸收无效果。

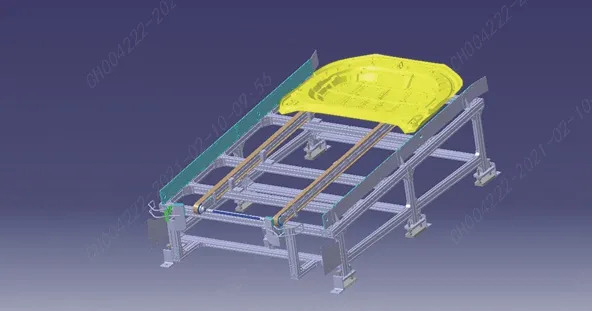

(1)整体式大平板支撑输送台 常用出料输送台机构落后且老化(见图13),门总成输送过程中不能有效平稳运行,输送台为滚筒支撑皮带的输送方式,滚筒与外板间为点接触,且滚筒间距使工件磕碰晃动。经充分验证,实施搭载整体式大平板支撑输送台(见图14),可以增大门总成表面与输送皮带间接触面积,有效杜绝外板磕碰和晃动问题。

图13 输送台改善前

图14 输送台改善后

(2)条状皮带输送机 发动机盖造型较大,因法规要求整体结构设计偏软(见图15),发动机盖与常用输送台直接接触随行挤压导致内板上的隔振胶受力从而胶断裂。经在公司某款车型上充分验证,输送方式改成可调节角度条状坦克链式皮带机(见图16),两条坦克链式输送机可以有效避让外板易变形区域,彻底解决外板与输送台直接接触随行挤压导致变形断胶的质量问题。

图15 发盖结构偏软

图16 条状输送机

实施效果

质量方面:白车身/油漆/整车AUDIT扣分彻底消除。

成本方面:人工5200/26/8=25元/h,返工工时单车1200s计算,预计节省25×1200/3600=8.33元/h;打磨材料P80砂碟/0.95元,P120圆环砂碟/1.47元;按单车计算,预计节省0.95+1.47=2.42元;单车节省8.33+2.42=10.75元。

效率方面:单车工时缩减,生产效率提升。

客户满意度方面:由抱怨到满意,由满意到认可;CP5单车缺陷降低,交车顺畅;生产人员投入减少;尊重客户,了解客户的需求并及时解决。

推广方面:已形成标准并推广,跟踪效果持续服务和改进;后续项目策划中。

创意方面:用低成本解决了“卡脖子”难题。

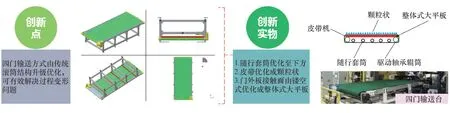

输送方式标准化

四门模后输送方式由传统滚筒结构升级优化,随行套筒优化至下方,皮带优化成颗粒状,门外板接触面由镂空式优化成整体式大平板,可有效解决过程变形问题(见图17)。

图17 四门模后输送方式标准化

发动机盖/后盖由传统大平板和条状结构改进升级优化,可有效解决过程变形和断胶问题,并可实现至少4种车型切换。电缸可对2条窄皮带实现至少4种角度调节,大平板改成条状皮带机可实现与产品设计缺陷互补(见图18)。

图18 发动机盖/后盖模后输送方式标准化

结语

未来汽车的发展方向趋势是节能环保和轻量化,汽车车身轻量化并非是简单地将汽车质量减轻,而是在保证车身的强度和安全性能的前提下,尽可能地降低汽车车身质量,同时要保证汽车车身的制造成本在合理范围内。

在四门两盖压合模的后台输送方式工艺设计时应根据企业实际情况,按照生产线总体规划方案,综合考虑成本、节拍、效率及质量目标等因素,选择合格的生产工艺。