盘形碟状线束固定卡扣注射模设计

2021-12-22张平孟玉喜

张平,孟玉喜

(1.南通友星机电工业有限公司,江苏南通226000;2.南通开放大学机电工程学院,江苏南通226006)

1 引言

时代在进步,科技在发展,生活中使用的各类塑件也在不停的更新换代,为我们的生活提供更多的便利。汽车领域的发展用到了越来越多的各种固定卡扣、线扣类塑件,从发动机、底盘、车身到电气设备的每个部分都存在大量的高压、低压线束,制动管以及液压管,这些线束、线管需要根据汽车线束三维走向分门别类的固定处理好,而汽车线束三维走向的控制主要是线束上的固定点控制和固定方式的确定,良好的固定方式选用是线束布置可靠性的前提,对汽车线束路径控制起着非常大的作用。

2 成型工艺分析

图1所示为一款汽车线束中用量比较大的固定卡扣,上下对称,材料为黑色PA66,卡扣头部(左部)有一20.8×16.0×2.6mm长盘形蝶状的小盘,在卡扣装入钣金孔后,小盘始终紧贴在钣金表平面,利用自身的弹性使得卡扣和钣金紧紧无间隙相连,可有效减少汽车行驶过程中的噪声。14.5mm、15.1mm和15.7mm的阶梯尺寸为卡扣卡齿的工作尺寸,卡扣右部板条形7.8×3.4mm的尺寸为捆绑部位,导线与其通过胶带扎为一体,安装到汽车钣金上预设的固定点,从而起到固定线束的作用,最右端的9.8×1.8mm的小凸台起防滑防脱落作用。同时,通过卡扣还可将线束与其他零部件进行隔开,保持一定的间隙,防止相互运动导致磨损。

3 模具结构设计

该类塑件的模具结构设计主要包含塑件的排布、动定模大镶块、浇口、关键小型芯、模架结构的确定等几个方面。

3.1 塑件的排布

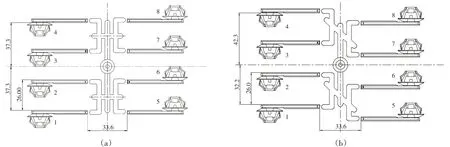

塑件在模具中的排布状况取决于分型面和浇口的位置、塑件的批量、结构特点等主要因素。由图1可知,塑件上下呈对称关系,所以分型面就取在中心位置处即主视图中高度尺寸7.8mm的一半处;卡扣右部板条形的模具成型型腔可直接通过电火花实现,没有小型芯,因而该部型腔畅通利于熔融塑料的流道,因此将浇口位置设置于卡扣最右端较为合适;卡扣塑件的需求量比较大,排布过少不经济,排布过多则模具外形结构尺寸增大,因而设计成1模8腔比较适中。基于以上几点的思考,初步排布设计如图2a所示的中心对称排布。考虑到卡扣头部形状比较复杂,尺寸有一定的精度要求,不可能直接将型腔加工在模板上,而必须设计成镶块式的结构形式,这样一来,1号塑件的头部镶块尺寸势必要向下延伸,而8号塑件的头部镶块尺寸则要向上延伸,造成整体大镶块的外形尺寸变大,模架尺寸也自然变大。为了克服这个弊端,在图2a的基础上,需将1~4号塑件向上移动,而5~8号塑件向下移动,从而使模具结构更加紧凑;由图1仰视图和俯视图可见,卡扣头部比右端板条部凸出11.08mm,兼顾到头部镶块的尺寸,故最终设计成如图2b所示的将1~4号塑件向上移动5.1mm,5~8号塑件向下移动5.1mm的错位排布形式,即37.3mm的尺寸调整设计为32.2mm。

图1 固定卡扣塑件图

图2 塑件的排布

3.2 定、动模大镶块设计

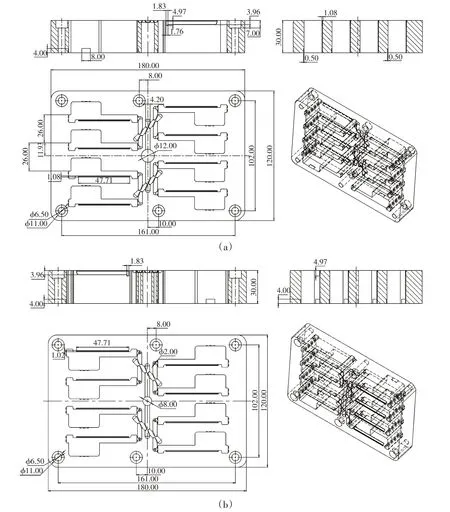

定、动模大镶块的设计根据塑件的排布尺寸进行,大镶块的外形尺寸为180.0×120.0×30.0mm,设有6个螺钉固定过孔,用以与上定模座和动模垫板之间的固定,卡扣右部部分板条形的型腔直接设计在大镶块上。定模大镶块的十字中心位置处为φ12.0mm浇口套孔,分模面上设有宽4.2mm的平衡式分流道,型孔的背面设有固定型芯用的4.0×8.0×0.5mm挂台让位槽;动模大镶块的十字中心位置处为φ8.0mm拉料钉孔,分流道及背面挂台让位槽的设计与定模大镶块一致,每个塑件靠近浇口处的分流道上设有φ2.0mm的小圆顶杆孔,定、动模大镶块设计如图3所示。

图3 定、动模大镶块

3.3 定、动模型芯设计

型芯设计主要包含长盘形蝶状的小盘、阶梯卡齿和板条的成型型芯设计。

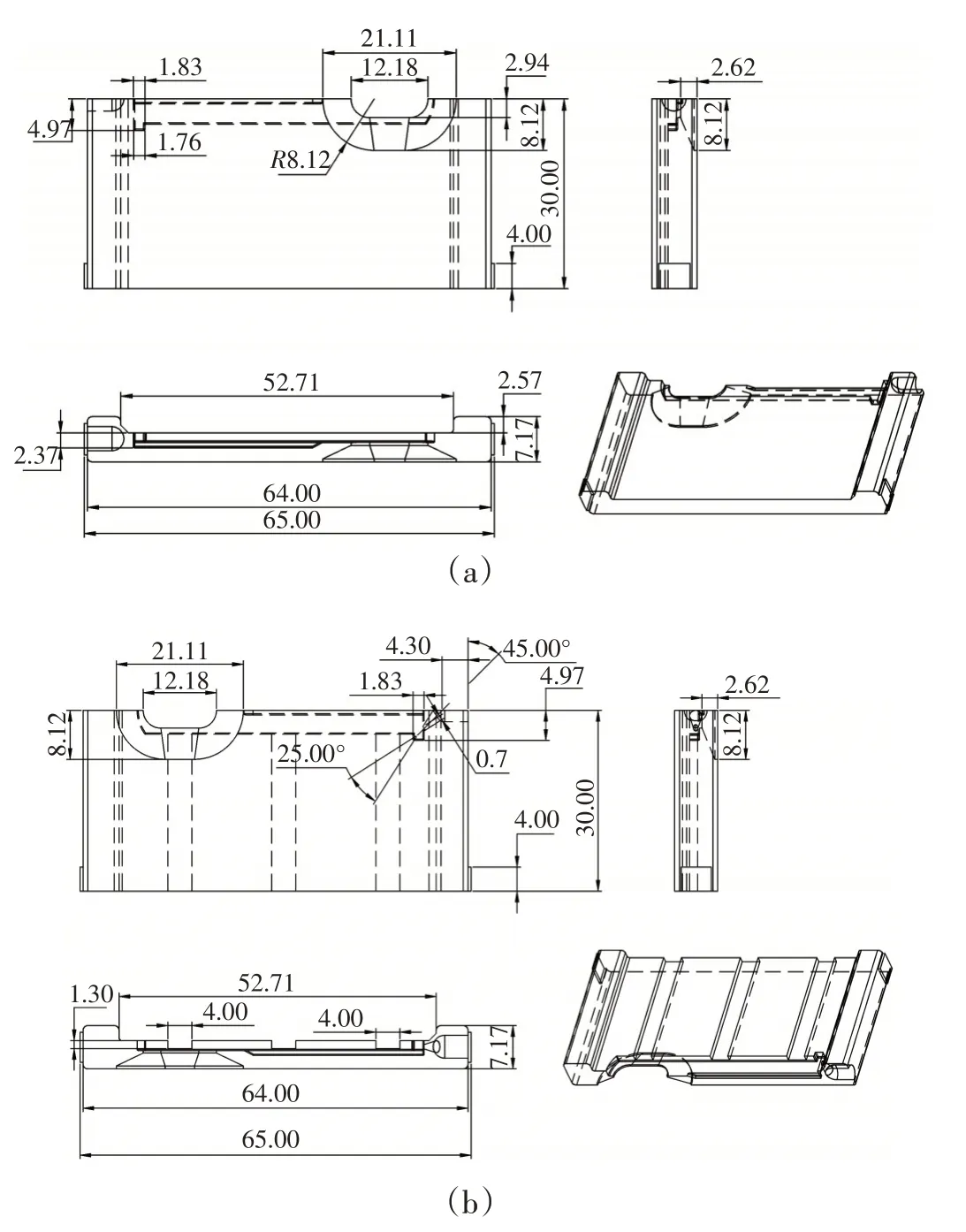

3.3.1 定、动模型芯Ⅰ设计

型芯Ⅰ的外形尺寸64.0×7.17×30.0mm,其上主要有长盘形蝶状的小盘成型和部分板条的成型,小盘型腔外形以R8.12mm的半圆连接,基本尺寸21.11×8.12×2.62mm,背面有2个0.5×4.0mm的固定用挂台;动模型芯Ⅰ比定模型芯Ⅰ要复杂,在定模的基础上增设了3个1.3×4.0mm的顶片孔和浇口,浇口设计为潜伏式,潜伏斜度为45°,浇口锥度25°,浇口尺寸为φ0.7mm,定、动模型芯Ⅰ设计如图4所示。

图4 定、动模型芯Ⅰ

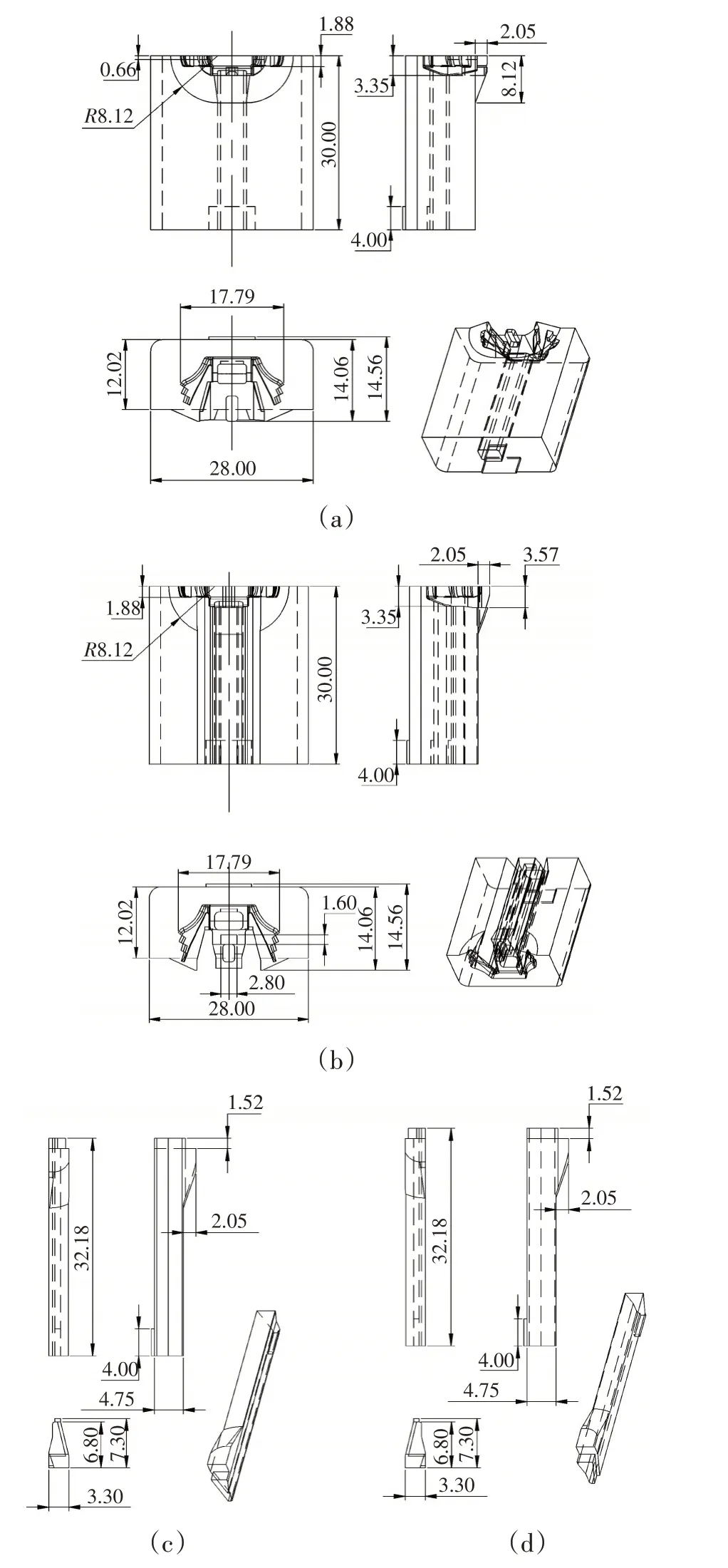

3.3.2 定、动模型芯Ⅱ设计

定、动模型芯Ⅱ的外形尺寸28.0×14.06×30.0mm,固定挂台4.0×0.5mm,阶梯卡齿、型芯上用于成型塑件小盘内侧的R凸包(2.05×8.12)均通过电极直接电火花加工得到,R凸包火花成型后需进行抛光处理,要求表面粗糙度值Ra0.4μm;不同处在于,动模型芯Ⅱ上增设了2.8×1.6mm的顶片孔,根据塑件要求,并在凸包侧设有一对3.3×6.8mm的槽孔,并配上一对相应的小芯(即图5中的c、d),值得注意的是,动模型芯Ⅱ需装配好一对小芯后,再一起电火花加工R凸包。定动模型芯Ⅱ设计如图5所示。

图5 定、动模型芯Ⅱ

3.4 卡齿电极设计

电极材料选择电加工性能极好的紫铜,卡齿电极设计时首先要考虑注塑成型后卡齿的弹性缩变对工作尺寸的影响,故其阶梯卡齿需绕内侧根部R0.25mm的圆心向外旋转3°~5°,使卡齿的最大尺寸增大0.4~0.5mm左右(即图6中的尺寸17.79mm),利用增大值弥补缩变量;其次电极的两头均可加工修正相应的R角,两头使用节约成本。电极的外形尺寸17.79×12.24×30.0mm,电极所配护套外形尺寸26.00×22.00×15.0mm。卡齿电极设计如图6所示。图6中的电极尺寸为型腔尺寸,实际线切割加工编程时需按图尺寸减掉放电间隙。

图6 卡齿电极设计

4 模具工作过程

模具工作过程:注塑机合模工作后,熔融塑料耐高温PA66通过注塑机喷嘴进入模具的浇口套16,并通过分流道和浇口进入模具型腔,经保温保压冷却后,注塑机进行开模动作。定模板10跟动模板9在A-A处分型打开,因塑件定、动模之间抱紧力的差异(抛光获得不同Ra值实现)及浇道拉杆22的作用,使得浇道废料和塑件全部留在动模,开模结束后,注塑机顶出系统开始工作,固定在小固定板6上的小圆顶杆25和顶片23、26的共同作用顶出塑件,拉料杆22顶出浇道料,塑件和浇道废料同时被顶出,8只塑件自然落下,机械手随即取走浇道废料,模具一个工作回合结束。模具总装配简图如图7所示。

图7 模具总装配简图

5 结束语

通过对一款盘形碟状线束固定卡扣的注射模具设计,灵活运用1模8腔错位排布的方案,使得模具结构紧凑,为解决卡齿易缩变的结构特点,对卡齿电极的齿部进行了局部旋转增大设计,利用增大值有效弥补了卡齿成型后的缩变量,从而保证了塑件的合格品率。