高强钢后地板汽车覆盖件成形数值模拟及工艺优化*

2021-12-22张留伟徐慧西褚建忠胡烈

张留伟,徐慧西,褚建忠,胡烈

(1.台州科技职业学院,浙江台州318000;2.浙江黄岩冲模有限公司,浙江台州318000)

1 引言

随着国家对环保和节能的要求,减轻汽车整车重量的趋势越来越清晰。大量研究数据说明,当汽车的整体质量下降10%,燃油效率可以提升6%~8%,汽车整车重量每减少100千克,百公里油耗可以降低0.3至0.6升。因此,研究开发汽车用新材料或新工艺来减轻汽车整车重量越来越受到各大车企的重视[1~2]。

钢铁材料由于价格便宜、工艺比较成熟等一系列优点,所以可以运用相关新工艺作用于钢铁材料,充分发掘其性能,使其成为高强度钢材,从而成为目前运用最多的材料[3]。

有限元分析模块能够快速评估研发过程中的质量问题,进而把设计中产生的缺陷控制在初始阶段,因此,有限元分析模块被广泛运用于汽车模具设计,此技术的推广应用极大地提高了汽车覆盖件模具的设计能力,并能及时发现解决设计过程中的一些棘手问题,能够显著提高企业效益[4~5]。

2 制件分析和工艺安排

2.1 制件分析

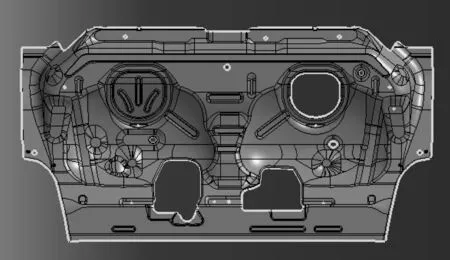

高强钢后地板工件如图1所示,制件整体尺寸为:1,650×930×210mm,制件厚度0.8mm,所用板料为590DP,制件约重6.2kg。通过测量可知,制件外形尺寸较大、不规则面非常多、冲压要求高等多个特点。为达到提升材料利用率的目的,应该从拉伸筋、拉伸深度和工艺补充面的优化等工艺方面作为切入点。

图1 制件数模

2.2 工艺方案设计

在设计工艺方案时,保证冲出合格制件的前提下,应使设计出的工序数目最少,从而降低生产成本。综合分析本制件的结构特征,特设计出5副模具来冲制,即拉伸(OP10)➝修边冲孔(OP20)➝修边冲孔侧冲孔(OP30)➝翻边整形翻口(OP40)➝冲孔侧修边侧冲孔(OP50)5道工序,如表1所示。

表1 工艺设计

成形类制件,按照成形先后次序,由最后工序向前工序依次展开,最后得到坯料尺寸。对于能够用理论计算公式展开的内容全部用理论公式计算。对于不能够用理论计算公式展开的内容用Autoform优化展开。压料面内能均匀地布置气垫顶杆,即:凸模轮廓线在气垫范围以内,并有空间布置气垫顶杆。保证成形及拉伸过程中材料不失控,无叠料、起皱现象,成形终了时,材料的减薄量、增厚量控制在理想范围内。

3 模拟预处理

3.1 冲压方向的确定

在汽车覆盖件冲压工艺拉伸、修边、冲孔、翻边等多个工序中,要尽量把各个工序的冲压方向设计成相同的,这样可以使在批量生产中不需要进行翻转,便于工人操作,大大提高生产率,且有利于模具的设计与制造。本项目是将后地板覆盖件数模导入模拟分析软件Autoform中,通过调整相关参数,使后地板数模相对冲压方向无负角,如图2所示。

图2 冲压方向

3.2 压料面设计

压料面为组成工艺补充面部分,即凹模圆角半径以外的部分。毛坯料被压边圈压在凹模压料面上,得到的工艺补充部分以无产生起皱和破裂为标准,从而保证毛坯料具有很好的拉伸作用。另外,压料面形状对制件质量、材料利用率等都有很大影响。运用有限元分析软件相关命令可以形成相关压料面,然后调整相关参数达到分析所需要求。

3.3 拉伸筋设计

拉伸筋的合理设计可以增加进料阻力、增加径向拉应力、调整进料阻力和进料量等作用。拉伸筋参数的合理设置是控制金属流动、防止出现起皱和破裂的重要手段,拉伸筋的设计是冲模设计的关键技术。一般来讲,所设计的拉伸筋要放在压边圈之上,这样可以提高材料刚性、保证坯料流入速度等,高强钢后地板制件是运用圆形拉伸筋分析。

3.4 压边力的计算

通常压边力的计算按照公式:

式中Pb——压边力,kN

Sb——压边圈面积,mm2

γ——系数,内板件一般取0.22kN·mm-2

P——拉伸筋的力,kN

通常,企业为了利益最大化,会采用前人经验推算压边力数值,压边力=(制件长+制件宽)×4/100=120t,最后依据模拟数值依次调整压边力大小。

4 高强钢后地板的模拟和优化

4.1 成形过程

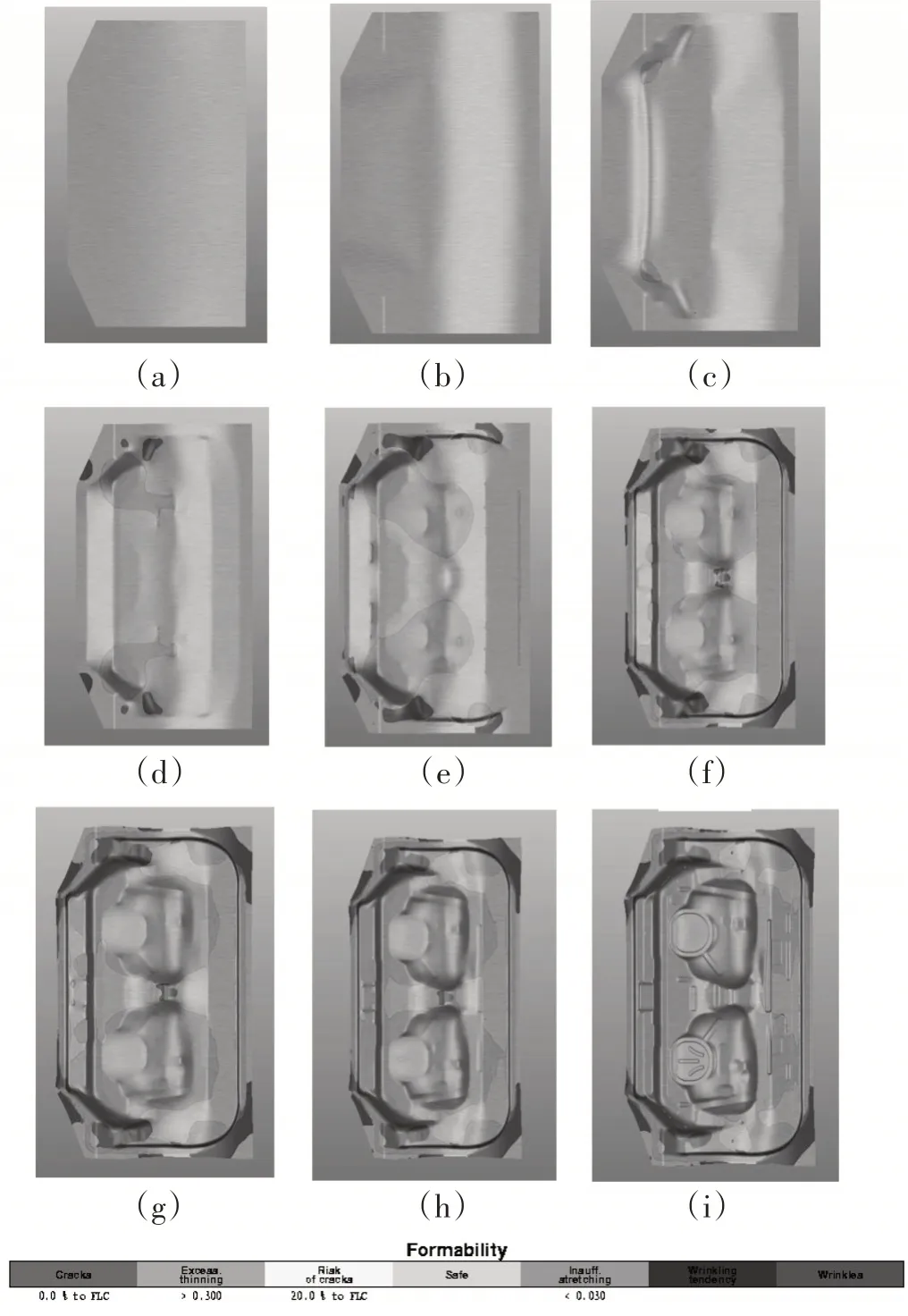

高强钢后地板汽车零部件的成形过程模拟如图3所示,高强钢后地板成形模拟示意图可直观反映拉伸过程。

图3 坯料成形过程

高强钢后地板汽车覆盖件在有限元分析过程中会产生起皱及破裂等缺陷,产生这些缺陷的因素可以归纳为[1]:①在有限元分析中,设定的压边力太高,从而使得制件在模拟成形中发生破裂;②分析中所使用的拉伸筋或拉伸筋参数错误,从而导致制件发生开裂或起皱现象;③分析所用工艺补充面发生错误,直接会使毛坯料在凹模口流动不畅,从而引起缺陷的产生。

起皱和破裂现象可以用以下方法解决:①根据实际生产情况取压边力数值,压边力过大会使得制件直接破损,而压边力过小则会导致制件起皱现象的产生,所以运用Autoform软件循环分析,高强钢后地板拉伸工序压边力选用120t,模拟结果制件完好;②不使用整体拉伸筋形式,而是运用分段式的,每段可以调为不同参数,以适应不同工况下压边力的需要;③优化各序所做的3D工法图,尤其是工艺补充方面,这样可以保证后续的模拟、模具设计以及最后试模的顺利进行。

4.2 模拟结果分析

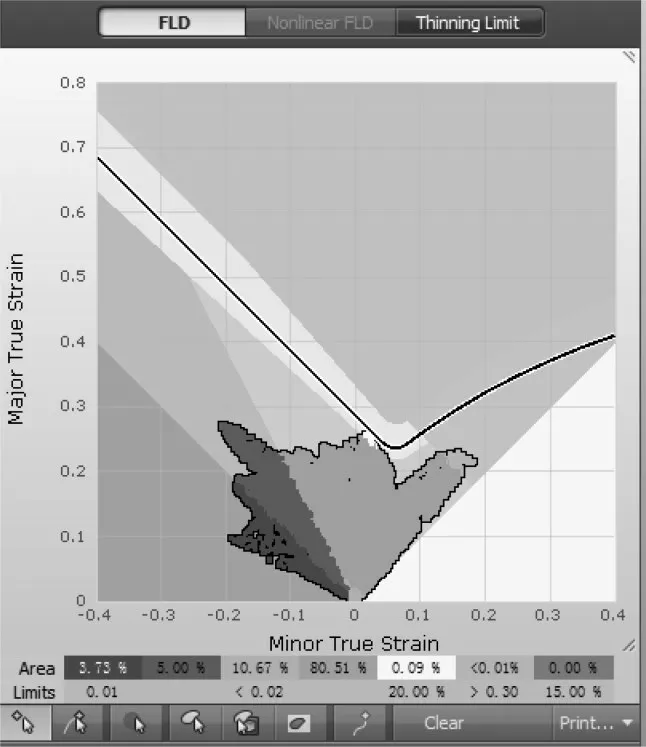

通过调整压边力的大小、工艺补充面的优化和相关拉伸筋的设置,最终模拟是以制件的下型面做为基准,可以允许的最大减薄率为25%,压边力设置为130t,压边圈的行程为140mm,摩擦系数定为0.13。图4所示为成形极限图表,即FLD图形,图4中可得出制件无开裂现象发生,成形状况良好。图5所示为板料减薄率分布图,从图5中可以看出最大减薄率17%,在接受范围之内。

图4 板料成形极限图(FLD)

图5 板料减薄率分布图

4.3 高强钢后地板试生产

运用Autoform软件的分析结果指导冲压系列模具的设计,图6所示为高强钢后地板OP10拉伸模结构图,其上模座、压边圈和凸模采用GGG70L材质,下模座采用HT300材料整体铸造,拉伸模整体重量10.6t。OP20、OP30、OP40和OP50所设计模具的上模座、压料板和下模座均采用HT300整体铸造,修边刀块采用ICD-5材料,其模具整体重量分别为7.8t、7.1t、8.7t和7.1t。其中拉伸模的压边圈上装有墩死块,限制下压行程,保护模具零部件。

图6 拉伸模结构

图7所示为高强钢后地板成品件,生产过程中没有出现起皱和开裂等不良现象,制件的成形效果较好,能够满足客户对制件的各项性能要求。

图7 试生产高强钢后地板

5 结语

(1)依据制件的结构特点,制定了高强钢后地板的成形工艺方案。

(2)运用Autoform模拟分析软件,通过优化模拟参数,得出了制件的成形极限图表、制件减薄率/增厚率等参数图形。

(3)对于后地板制件发生起皱和开裂等不良现象,提出了对应解决措施。

(4)模具设计制造完成后,试模得出符合各项技术指标的制件,从侧面验证了Autoform分析的正确性。