矿用筒式永磁耦合器软启动及过载保护特性研究

2021-12-22时剑文孟国营

孙 珂,崔 巍,张 涛,时剑文,孟国营,丁 军

(1.中国矿业大学(北京) 机电与信息工程学院,北京 100083;2.清华大学 机械工程学院,北京 100084;3.华北科技学院 机电工程学院,燕郊 065201)

刮板输送机和带式输送机是煤矿井下常见的输送设备,这两种设备在煤矿生产工作中启动、制动较为频繁,且经常需要带载启动,带载启动时若产生的张力过大会对负载部件造成损害[1],同时,带载启动也会延长驱动电机的启动时间,导致启动电流存在时间过长而引起电机发热,对电网也会形成冲击;此外,负载卡死所引发的过载或堵转也会造成电机严重发热甚至会损坏电机,造成生产事故。因此,在煤矿生产领域对刮板输送机、带式输送机等设备的驱动电机的软启动及过载保护具有较高的要求。

永磁耦合器作为新型的传动设备,通过电磁感应无接触的传递转矩,广泛应用在矿山生产中[2]。永磁耦合器具有软启动及过载保护特性,是解决这一需求的优异方案。永磁耦合器按永磁体布置形式可分为两种,一种为永磁体镶嵌在盘式框架上,主磁路方向为轴向,调速方式分别为改变气隙厚度[3,4],另一种为永磁体镶嵌在筒式框架上,导体形状也为筒式结构,主磁路方向为径向,调速方式为调节耦合长度[5,6]。目前对永磁耦合器的软启动或过载保护特性已有一些研究,如文献[7]通过试验测试证明了盘式永磁耦合器具有过载保护性能;文献[8]分析了盘式永磁耦合器用于刮板输送机软启动的可行性,并设计了电机的功率平衡控制系统;文献[9]通过仿真分析了同步式永磁耦合器在过载工况下的温升特性,得出了过载时永磁体最高温升为114℃的结论;文献[10]针对40kW盘式永磁耦合器稳定运转及过载工况下的涡流损耗与温度特性,得出了过载时应在45s内关闭电机以防止永磁耦合器过热失效等结论;文献[11]仿真分析了大功率矿用盘式永磁耦合器软启动时的温度场,得出了软启动过程中耦合器的温度和热损均是先升后降,且温度变化滞后于热损等结论。

以上文献对永磁耦合器大多都为仿真研究,其准确性有待进一步验证;或研究不够深入,仅验证了可行性,对电机启动时电流、转速、转矩等参数的变化过程缺乏认知,且主要研究对象为盘式永磁耦合器,因为结构上的差异,筒式永磁耦合器性能表现上和盘式有一定的区别。综上所述问题,本文对筒式永磁耦合器进行了实验研究,搭建试验测试平台,测试其软启动、过载保护性能,对其启动、过载时的性能表现有了更准确、深入的认知,对矿用筒式永磁耦合器的设计、制造以及选型应用等具有一定的参考意义。

1 结构及原理

1.1 结构

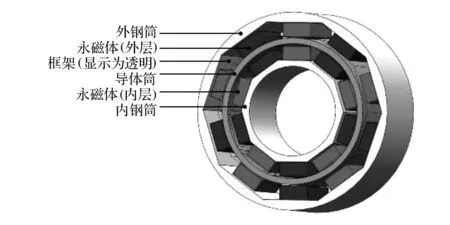

筒式永磁耦合器结构如图1所示,其结构主要由镶嵌着永磁体块的内外钢筒以及导体筒构成,导体筒连接负载轴,其余部分连接电机轴,在电机启动或稳定运转时通过改变导体筒与磁体筒的耦合长度可以实现软启动、调速等功能。

图1 筒式永磁耦合器结构

1.2 工作原理

当筒式永磁耦合器处于工作状态时,永磁体筒与导体筒之间存在相对转差而产生旋转磁场,旋转磁场切割导体筒产生感应电势,导体筒内有涡流产生,从而产生感应磁场,感应磁场与永磁体磁场相互作用会产生电磁转矩。根据楞次定律,感应磁场总会阻碍磁场的变化,因此电磁转矩会驱动导体筒随永磁体筒转动。永磁体筒与导体筒之间耦合长度变化时,筒式永磁耦合器的转差会随之变化,可实现调速的目的[12-15]。

通过以下步骤可得出筒式永磁耦合器转矩计算公式:

1)构建筒式永磁耦合器永磁体回复线方程。

2)建立等效磁路模型,得出外磁路特性方程。

3)联立上述两个方程得出在工作状态时内外永磁体磁感应强度Bm1、Bm2与磁场强度Hm1、Hm2。

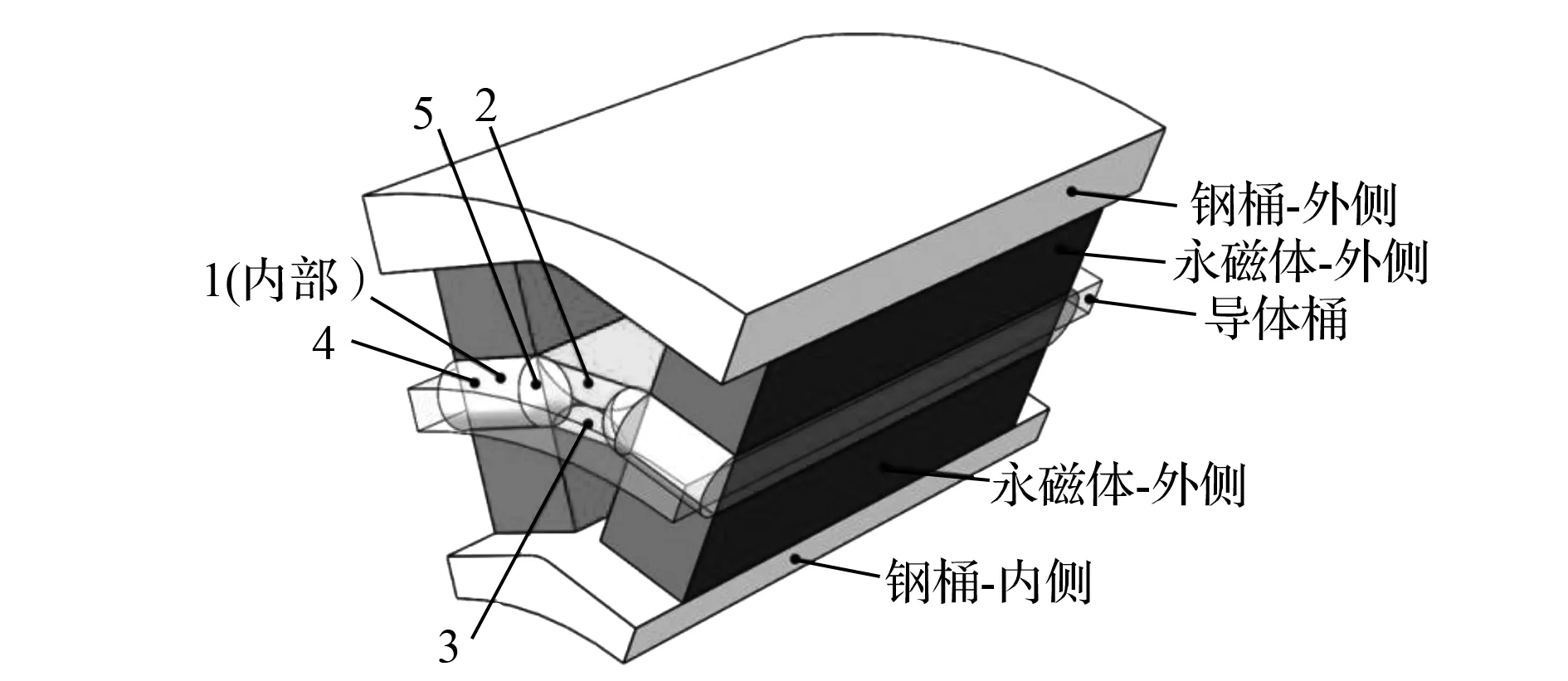

4)利用磁场分割法将磁路分割为如图2的五种磁通管,并根据磁通管磁阻计算方法计算它们的磁阻。利用等效磁路法构建等效磁路[16-18],并根据磁路的基尔霍夫定律得出磁路的方程组(1),以及气隙磁通量Φa与磁通管磁阻的关系式(2),联立式(1)、(2)及磁通管i磁通量计算式Φi=aiBi可计算得出磁通管1、4、5映射在导体筒区域的磁感应强度B1、B4、B5。

图2 磁通管分布

RaΦa=R1Φ1=R4Φ4=R5Φ5

(2)

式中,Φa为气隙磁通量;Φm1、Φm2为磁路的主磁通;Br为永磁体剩磁;Rm为永磁体磁阻;Ra为气隙磁组;R1、R4、R5分别为磁通管1、4、5的磁阻;μ0为真空磁导率;μrm为永磁体相对磁导率;ω为转差。

5)根据安培定则,得出磁回路中提供转矩的磁通管1、4、5所映射区域的安培力计算式(3)—式(5),进一步得出筒式永磁耦合器转差转矩关系方程(6),最终得出筒式永磁耦合器功率计算式(7):

TPMC=N(2M1+4M4+4M5)

(6)

2 试验平台搭建

根据式(1)—式(7),设计一个额定功率为6kW的筒式永磁耦合器样机并搭建试验平台,耦合器结构参数见表1。

平台采用低速大扭矩电机为驱动元件(参数见表2),经输入侧转矩转速传感器与筒式永磁耦合器相连,耦合器另一侧经输出侧转矩转速传感器与负载磁粉制动器相连。筒式永磁耦合器可通过丝杠结构调节导体筒与永磁体筒的耦合长度,导体筒外侧设有红外温度传感器可用来测量导体筒温度,使用钳形电表测量电机电流并记录。

表2 三相异步电机参数

3 软启动特性测试

筒式永磁耦合器作为传动装置的启动方式通常有两种:①耦合启动:耦合器在耦合的状态下直接启动;②脱耦启动:将耦合调节至脱耦状态(耦合长度为0)后启动电机,待电机运转至额定转速时调节耦合器至耦合状态[19,20]。

分别测试耦合启动和脱耦启动两种输入转速和输出转速随时间变化的数据,可得出如图3所示的筒式永磁耦合器启动转速曲线。

图3 启动转速曲线

由图3可知,耦合启动状态下,电机启动后输入端转速经4.7s加速至电机额定转速,负载端同样在4.7s时启动完毕,进入稳定运转状态。启动过程中输入端与输出端的加速基本同步;脱耦启动状态下,输入端经过3.5s加速至电机额定转速,运转稳定后将耦合器调节至耦合状态,负载端经过4s完成启动,进入稳定运转状态。两种启动方式的启动过程中输入、输出转速的变化均比较平稳,未出现明显波动。

两种启动方式下的启动转矩曲线如图4所示,从图中可以得知耦合启动状态下输入转矩与输出转矩同步上升,增大至极大值后经过略微下降进入稳定运转状态;而脱耦启动状态下,输入转矩在启动时存在小幅波动,该波动是由输入侧自身的转动惯量所产生,在输入端启动完毕,角加速度降为0后就会消失,进入耦合状态后输入转矩和输出转矩同步增加,增大到极大值后略微下降进入稳定运转状态。两种启动方式下,转矩均会经过一个极大值后才进入稳态,其产生的原因是试验平台启动后,电机在拖动负载启动时需提供额外的转矩为输入轴及输出轴提供角加速度,当整个系统进入匀速转动状态后,提供角加速度的转矩降为0,耦合器传递转矩降低至磁粉制动器所提供的模拟负载转矩值。

图4 启动转矩曲线

由启动转速特性测试结果可知,脱耦启动负载端启动时间短于耦合启动,因此脱耦启动过程中的角加速度平均值大于耦合启动,脱耦启动下的峰值转矩也相对更高。耦合启动时,峰值转矩为56.5N·m,稳态转矩为54.5N·m,稳态转矩约为峰值转矩的96.5%;脱耦启动时峰值转矩为62.5N·m,稳态转矩为57.8N·m,稳态转矩约为峰值转矩的92.5%。永磁耦合器稳定运转时,传递转矩即为磁粉制动器所提供的模拟输出转矩,软启动特性试验结果中,两种启动方式的稳态转矩略有差别,这是试验误差所造成。启动转矩试验研究结果表明,耦合驱动与脱耦启动启动过程中的转矩波动范围均不到10%,可有效避免电机带载启动时对负载设备产生的冲击。

由图5可知,耦合启动状态下,电机在运行至3.5s时电流达到峰值187A,随后电流下降并在4.7s电机启动完毕后进入稳态;脱耦启动状态下,电机运行至2.2s后电流达到峰值123A,随后电流下降并在3.2s电机启动完毕后进入稳态。将永磁耦合器调节至啮合状态过程中电流未出现明显波动。异步电机直接启动电流通常为额定电流的4~7倍[12],因此耦合启动与脱耦启动的方式对电机均有一定的软启动效果,但脱耦启动相比耦合启动,电机启动时间减少了32%,峰值电流减少了34%,具有更好的软启动性能。

图5 电机启动电流曲线

从以上对比研究可以得知,电机拖动系统中,筒式永磁耦合器以耦合启动、脱耦方式启动的过程中转速与转矩的变化均较为平稳,且相比直接启动电机启动过程中的峰值电流均有所减少,两种启动方式均有一定的软启动效果,但脱耦启动时电机的启动速度明显加快,启动电流相比耦合启动也有较大程度的降低,因此脱耦启动的方式软启动性能更好。

4 过载保护特性测试

4.1 永磁耦合器机械特性曲线

分析永磁耦合器过载保护特性需要了解其机械特性,永磁耦合器的机械特性曲线与异步电机类似,如图6所示,点A、B、C、D分别对应其启动状态点、临界运行点、额定运行点、同步运行点。

图6 永磁耦合器机械特性曲线

1)启动状态点。也称为堵转状态点,该点输出转速为0,永磁耦合器在启动或堵转时均运行在该点,此时的转差率为1,对应转矩Tst即为永磁耦合器的启动转矩(或堵转转矩),当负载转矩大于该值时永磁耦合器无法启动。

2)临界运行点。该点对应永磁耦合器最大传递转矩Tmax,当Tmax大于电机最大输出转矩时,永磁耦合器不能对电机提供过载保护。

3)额定运行点。该点为永磁耦合器额定工作点,传递转矩为耦合器额定转矩,输出功率为耦合器额定功率。

4)同步运行点。该点永磁耦合器输出转速与电机转速相等,耦合器转差与传递转矩均为0。

4.2 过载保护试验测试

启动实验平台电机,并在运行稳定后快速增加磁粉制动器转矩,使耦合器负载端处于堵转状态,同时记录输入输出转速、耦合器温度等数据。这个过程耦合器转速随时间变化曲线如图7所示。

图7 过载转速曲线

由图7可知,当负载转矩突然增大到超过永磁耦合器最大传递转矩后输出转速快速下降至停转,而电机端输入转速经过小幅下降后保持稳定运转,负载的增加未对电机造成冲击或使电机堵转,耦合器对电机起到了保护作用。

过载时转输入、输出转矩随时间的变化曲线如图8所示。

图8 过载转矩曲线

由图8可知,提高负载转矩时,输入转矩也随输出转矩同步提升,当转矩增大至耦合器堵转后,耦合器的传递转矩不增反降,这是因为堵转时的转差很大,越过了筒式永磁耦合器临界运行点,运转在堵转状态点。

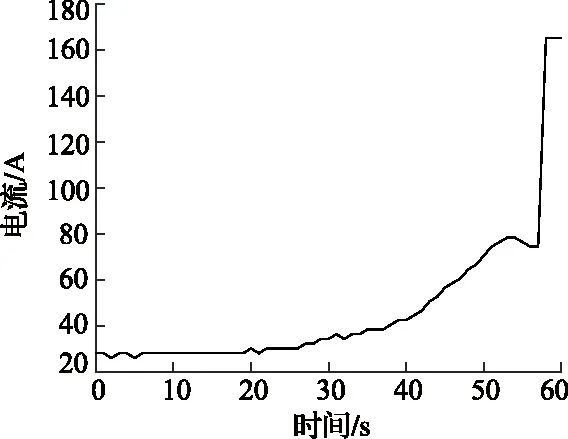

过载时电机电流变化曲线如图9所示,由图9可知,负载转矩增加时,电机运行电流也随之增加,过载时电机电流迅速增大到165A,达到了额定电流的280%。电机虽然没有堵转,但因为永磁耦合器的堵转转矩远大于电机额定转矩,导致此时电机的运行电流远高于额定电流,这对电机的寿命是不利的,因此在设计制造时,可适当降低耦合器的堵转转矩,以降低过载时电机的运行电流。

图9 过载电机电流曲线

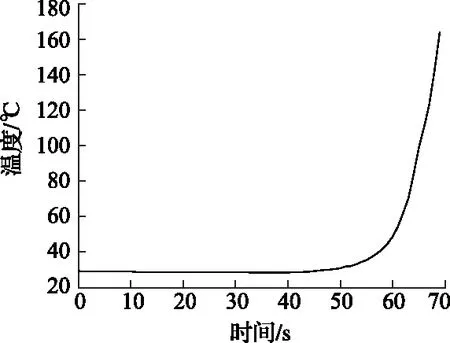

应注意永磁耦合器对电机的过载保护本质是把负载对电机的冲击转移到了耦合器上,过载时电机运转功率几乎全部转换成了永磁耦合器导体转子的涡流发热,耦合器的温度会急剧升高,温度变化曲线如图10所示。

图10 过载温度曲线

由图7可知,系统在运行至40s时负载端开始过载,而负载轴转在54s时停转,负载端进入过载状态后,前14s耦合器温度提升速度相对较为缓慢,但在负载轴停转、进入堵转状态后温度急剧上升,在16s内从32℃上升至164℃,因此在系统发生过载时应迅速切断电机电源,或调节永磁耦合器耦合长度至脱耦状态,否则当永磁体温度超过其材料的居里温度时会发生不可逆退磁而失效。

5 结 论

搭建筒式永磁耦合器试验平台、制作耦合器样机并对其进行试验测试得出了其软启动及过载保护特性,得出以下结论:

1)筒式永磁耦合器在耦合启动与脱耦启动时均具有一定的软启动效果,且脱耦启动的软启动性能表现优于耦合启动。

2)筒式永磁耦合器具有过载保护效果,在生产设计中,适当减小其堵转转矩可对电机提供更好的过载保护效果。

3)对于6kW筒式永磁耦合器,堵转后温度会在16s内上升至164℃,且电机电流也会提升,发生堵转后应在16s内切断电机电源或将耦合器调至脱耦状态以确保永磁体不会过热失效。