8.8m超大采高综采工作面末采贯通关键技术应用研究

2021-12-22贾士耀

贾士耀

(国家能源集团神东煤炭集团有限责任公司 生产管理部,陕西 神木 719315)

为了提高资源采出率及生产效率,世界主要采煤国家致力于发展亿吨级矿区、千万吨级大采高工作面,其特点为采高大,工作面走向和倾向长,单产水平高[1],产量大,安全经济效益明显。近些年来依托煤矿机械加工制造业的快速发展,煤矿综采面采高也增大迅速,从最早的3.5m到5m、6m。从2009年开始,同煤集团塔山煤矿、神东煤炭集团公司补连塔煤矿先后装备了7m大采高综采面;2018年4月份和8月份,神东煤炭集团公司补连塔煤矿和兖矿集团金鸡滩煤矿综采面先后配套8m和8.2m采高综采面;2018年3月份神东煤炭集团上湾煤矿12401综采面支架高度达到8.8m,成为目前世界上采高最大的重型综采工作面[2]。

1 工作面基本情况

1.1 工作面地质条件

上湾煤矿12401综采面是12煤四盘区首采面,走向长度300m,推进长度5254.8m,设计采高8.6m,支架最大支撑高度8.8m。工作面伪顶为泥岩,抗压强度约11.3~13.2MPa,普氏系数约1.32,坚固性较低,属不坚硬类不稳定型;直接顶为细粒砂岩,抗压强度约13.3~15.2MPa,普氏系数约1.35,坚固性较强,属坚硬类不稳定型顶板;老顶为粉砂岩,抗压强度约14.5~36.6MPa,普氏系数约2.32。

综采工作面的顶板管理是煤矿安全生产工作中的一项重点工作,因综采面倾向长度大,空顶面积大,开采强度大,矿压显现明显,容易发生漏冒顶事故,而且一旦发生事故后,工作量和处理难度都比较大。但是,现有文献对于7m以上采高综采面的顶板管理相对研究较少,尤其是针对8m以上采高综采工作面的顶板如何管理,采取哪些行之有效的开采技术方案,在国内外的研究还相对较少。因此,本文以神东煤炭集团公司上湾煤矿12401超大采高综采工作面回采为例,提出了为确保8.8m综采面安全优质贯通的顶板综合管理技术措施,对指导大采高工作面安全生产有着十分重要的借鉴意义。

1.2 工作面主要配套设备

12401综采工作面采煤机采用7LS8型双滚筒采煤机;液压支架采用ZY26000/40/88D型双柱支撑掩护式,中心距2.4m;刮板输送机SGZ1388/4800型,采用变频软启动作为传动装置,运输机机头安装摇臂式破碎机,综采面主要设备总功率达到了13762kW。12401综采工作面主要设备技术参数见表1。

表1 12401综采面主要设备配置

2 工作面末采贯通安全风险分析

8.8m超大采高综采工作面有别于一般综采面,其采高大,矿压显现强烈,末采挂网工艺更加复杂,安全隐患多,顶板日常管理难度大,防治技术制定不科学,落实不到位很容易造成顶板事故,经分析综采面末采贯通主要有以下安全风险[11-14]。

2.1 漏(冒)顶及采空区三角区悬顶隐患

当煤层有起伏、矿压显现明显、顶板条件差时,大采高综采面配套支架端面距大,最大端面距达到1521mm,跟机拉架不及时,支架护顶不到位,常常会发生漏冒顶[15]。末采贯通期间的采高降低为6.5m,其端面距达到1525mm,最大控顶距达到6773mm,液压支架最大控顶距如图1所示。

图1 液压支架最大控顶距(mm)

12401综采面局部区域直接顶岩性为粉砂岩,厚而坚硬,综采面回采时,不能随采随冒,尤其是工作面机头和机尾采空区三角区,受巷道支护整体作用,两头隅角区悬顶面积大、时间长,造成两端头压力集中[7]、悬顶垮落隐患大。

2.2 顶板下沉压架隐患

8.8m大采高综采面顶板活动空间明显加大,其运动方式表现为煤层之上的部分岩层呈现“短悬臂梁”形式运动[6],并有一定的自承载能力,移架后并不能及时垮落,有一定的滞后性,而且在垮落之前难以触矸,这部分岩层就是直接顶[7]。位于这部分岩层之上的部分岩层可形成铰接平衡结构,就是砌体梁结构[8]。在下位“悬臂梁”和上位“砌体梁”结构的双重作用下,8.8m大采高工作面的矿压显现强度相比基本顶只形成“砌体梁”结构的情况下有显著增大,动载系数能达到1.8到2[9]。

综采面贯通时,由于煤壁支撑区的缺失,超前支承压力全部作用在回撤通道的垛式支架和辅回撤通道之间的煤柱上,若因周期压力动载系数增大或支护强度不足时,工作面上覆岩层沿主辅回撤通道煤柱切断后,顶板大量下沉时会引发压架事故。

2.3 末采挂网工艺复杂

工作面支架高度大,顶梁长,采空区矸石块大,冒落高度大。工作面末采选择何种网片,强度多大,钢丝绳如何布置,采用何种起网方式,如何确保作业安全,这些都是需要研究解决的问题,挂网工艺相对普通综采面而言,难度较大,工艺复杂,只有采取合理的工序和工艺才能保证挂网效果[8]。

3 关键保障技术

针对超大采高综采面回采及贯通过程中存在的安全风险及主要技术难题,制定主要防治技术及关键保障技术。

3.1 漏(冒)顶防治技术

3.1.1 提高液压支架初撑力

支架初撑力不足是造成综采面漏冒顶事故的主要因素,为解决支架初撑力不足、人工手动补液不可靠的问题,在12401综采工作面增加增压泵,通过对支架进行改进,开发二次自动补液功能。当支架初撑力小于25.2MPa时,乳化液泵自动补液功能开启;当初撑力大于25.2MPa小于30MPa时,增压泵通过进液管二次自动补液,使得综采面支架初撑力均达到30MPa,合格率达到100%,保证液压支架能及时有效护顶。

3.1.2 提升液压支架支护质量

割煤拉架过程中,严格执行“五到位”原则,即初撑力升到位、护帮板打到位、伸缩梁伸到位、跟机拉架到位以及超前支架拉到位;大采高工作面支架易倒架,在移架过程中利用侧护板和本架调底油缸,实现支架状态的动态调整,保证支架与顶板垂直,进而对顶板起到有效支护作用。

3.1.3 浅孔水力预裂顶板消除三角区悬顶隐患

采用了长短孔结合的浅孔高压水预裂三角区顶板措施,消除了压力集中及悬顶隐患,解决了氧气不足、一氧化碳超限等气体隐患,应用效果良好[16]。

浅孔水力压裂指的是使用普通钻机施工压裂孔,通过高压水逐孔多次分段压裂来削弱顶板的整体性和岩石硬度,使采空区顶板能够分层多次及时垮落的技术,浅孔水力压裂工艺如图2所示。

图2 水力压裂工艺

钻孔施工选用∅42mm钻杆,配套使用∅50~55mm无芯钻头,必要时可配套定制切槽钻头,在钻孔内进行切槽,形成人工弱面。在钻进过程中要求低速钻进,低压给进,保证呈钻直线性,方便进行封孔压裂施工。

预先在运输巷正副帮两侧向顶板施工预裂孔,副帮侧斜向上朝向采空区方向,仰角50°,水平夹角5°;正帮侧预裂孔与水平方向夹角30°,与回采煤帮仰角40°。使用ZDY1200S型全液压钻机施工,切槽钻头成孔直径为56mm,孔长38~45m,封孔器长1.5m/根,每1.5m压裂一次,每个孔的压裂长度29.5~35m,压裂20次左右,水力压裂钻孔施工设计如图3所示。

图3 运输巷顶板水预裂孔施工设计

经在运输巷使用高压水预裂顶板措施后,直接顶实现了随采随冒,端头悬顶面积迅速减小,经实测,最大不超过30m2,两端头压力得到了有力的控制,动载系数明显降低。

3.2 贯通压架防治技术

防止工作面出现顶板下沉压架事故,主要从两个方面入手进行防治,一是增强主辅回撤通道及其之间煤柱的支护强度,提高自承载力,提高与工作面支护强度的匹配程度,与工作面支架支护形成联合支护;二是掌握工作面周期来压显现规律,调整工作面推进度(包括强度和长度),缩短下位关键层悬臂梁长度,减小周期来压显现强度。

3.2.1 提高主回撤通道支护强度

主回撤通道内顶板使用“螺纹钢锚杆+锚索+钢筋网片+W钢带”联合支护,锚杆使用∅18mm×2100mm,每排8套,排距1m,网片使用∅6.5mm钢筋网,网孔150mm×150mm;锚索使用∅21.6mm×8000mm,每排4套,排距1m。

两帮支护,正帮(开采帮)采用“玻璃钢锚杆+塑料网”支护,玻璃钢锚杆使用∅27mm×2400mm,每排6套,排距1m,副帮采用“螺纹钢锚杆+锚索+铅丝网片+W钢带”联合支护。其中锚杆规格∅22mm×2200mm,每排6套,排距1m,锚索规格∅21.6mm×6500mm,横纵向井字形布置。

主回撤通道中垛式支架使用ZDD25000/35/65型垛式支架167台,其中主回撤通道三排布置,共147台,联巷内采用两排布置,共20台支架。12401综采面主回撤通道顶帮支护如图4所示,主回撤通道垛式支架布置如图5所示。

图4 12401综采面主回撤通道顶帮支护断面(mm)

图5 12401综采面主回撤通道垛式支架支护(mm)

1)主回撤通道理论支护强度计算:

P=9.81hrk

式中,P为综采面合理支护强度,kN/m2;h为采高,m,取8.6m;r为顶板岩石重力密度,取2.5t/m3;k为综采面支架应该支护的上覆岩层厚度与采高之比,一般为4~8;开采煤层较厚、顶板条件不好、周期来压明显时,应选用高倍数,根据相邻综采面回采情况,此处选取7。

可得出,P=9.81hrk=9.81×8.6×2.5×7=1476.40kN/m2≈1.47MPa。

通过理论计算,主回撤通道支护强度应不小于1.47MPa。

2)主回撤通道实际支护强度:

P实=P垛架+P锚索

主回撤通道长×宽×高=300m×7.5m×6.3m,因此P垛架=(147×25000)/(300×7.5)=1633.33kN/m2≈1.63MPa。

主回撤通道顶板采用∅22mm×8000mm锚索支护,7套/1m,初张力不小于20t,则P锚索=(7×20000×9.8)/(7.5×1000)=182.93kN/m2≈0.18MPa。

那么,主回撤通道实际支护强度P合=P垛架+P锚索=1.63+0.18=1.81>1.464MPa,且与工作面液压支架的支护强度1.71MPa相接近,满足不低于工作面支架支护强度80%的匹配要求。因此,主回撤通道支护强度满足理论计算结果。

3.2.2 等压开采技术

等压开采技术是指综采工作面过空巷或末采与回撤通道贯通时,在贯通前的最后一次周期来压时,人为将工作面停止推进1~2个小班(8~16h),让上覆岩层充分的活动,提前发生滑落失稳和回转失稳,在工作面与空巷或主回撤通道之间的煤柱上方发生断裂,剩余区域处于压力降低区,工作面通过空巷或与主回撤通道贯通时将不再受周期来压影响,实现综采面的安全贯通[18]。

经观测及分析,12401综采面剩余200m时周期来压步距约10.6m,压力显现主要在30~100#架,支架工作阻力达到40MPa以上,局部段45MPa以上,工作面支架活柱行程下沉20~40mm,出现拉架困难,顶板漏矸等现象。

1)推采剩余10~15m时,即挂网后,工作面来压,工作面片帮明显,回撤通道帮部发出剧烈声响,工作面大部分液压支架压力超过40MPa。为了实现贯通后不来压,等压时间2个小班,促使上覆基岩充分运动,提前发生断裂、回转失稳,切断超前支承压力的传递。

2)在工作面剩余推采4~5m位置出现小周期来压,贯通后工作面整体呈现低压力状态,工作面贯通顺利,回撤通道中部仅出现最大约40~60mm左右的下沉,对回撤没有任何影响。

将末采阶段工作面液压支架的工作阻力数据绘制成曲面图,可以清楚的看得出等压开采对调节工作面周期来压规律的重要性,12401综采面末采矿压显现规律如图6所示。

图6 12401综采面末采期间矿压数据曲面

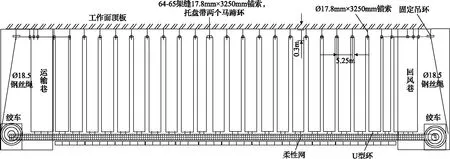

3.3 末采挂网保障技术

为提高末采挂网的效率和安全可靠性,12401综采面使用聚酯纤维柔性网,整个工作面只需要一块网,提前将所需要的钢丝绳提前编织到网上,减少了后期矿井的工作面。由于12401综采面是全国第一个一次采全高超过8m的综采面,无经验与数据借鉴,因此对柔性网、钢丝绳的使用规格、网的吊挂工艺均进行了一次全新的尝试,且取得了很好效果,对大采高综采末采挂网有一定推广价值。

3.3.1 确定柔性网面积

柔性网的宽度确定以能覆盖整个支架,并进入采空区2m为准,长度以工作面长度加4m为宜[17]。

12401工作面支架顶梁长5.655m,掩护梁5.290m,后尾梁距底板4.13m,支架周围总长度15.075m,采空区压网2m,加上贯通时连网的长度0.5m,所以柔性网总宽度确定为17.5m,长度为工作面加上下两巷长度312m,其计算方法如下:

B=L+L1+L2

式中,B为柔性网的总宽度,m;L为工作面走向长度,m;L1为运输巷宽度,m;L2为回风巷宽度,m。

由于首次在8.8m综采面使用柔性网贯通,为保证强度,柔性网采用800kN(前5m)和1200kN(后12.5m)混编,共使用11根∅15.5mm钢丝绳。钢丝绳提前编织在柔性网中,第一道从柔性网的末端2.3m开始,每隔0.8m一道,共布置4道,从第6道开始每隔1.2m一道,共5道,最后1道在网片的末端。

3.3.2 钢丝绳强度校验

根据柔性网的参数,800kN网重量为4.57kg/m2,1200kN网重量为5.36kg/m2,15.5#钢丝绳0.885kg/m,所以17.5×1m2重量为90kg,每架重为216kg,5架重量为1080kg,∅10mm绞盘纲丝绳承受重量为5t,在平均受力情况下,绞盘纲丝绳能承受网片的重量。鉴于网片与支架宽度较大,前期摇网困难,所以每台支架安装2套绞盘,上下布置,防止相互影响操作。

吊挂钢丝绳选用∅22mm规格,破断力为27.6t,取安全系数为6时,所能承受拉力为4.6t,以170°起吊角计算[10],所需钢丝绳拉力为4.1t,选用∅22能达到挂网要求。

3.3.3 上网

运网完毕后,并将绞盘钢丝绳头挂至柔性网第一道钢丝绳上,为上网做好准备。

上第一道钢丝绳时,开启预先放置在机头、机尾两巷内的两台回柱绞车,将盘入每个绞车内的500m∅22mm钢丝绳相向穿过工作面固定在锚杆托盘上的马蹄环,固定在工作面中部64#—65#架缝处施工的锚索上马蹄环上。

钢丝绳穿过马蹄环并固定好以后,将钢丝绳下垂,下垂段与底板上已经铺好的柔性网上的第一根钢丝绳每隔500mm用U型环连接好,同时将支架立柱上安装的绞盘钢丝绳,穿过支架顶梁吊环,从柔性网下面穿过,将挂钩与柔性网上钢丝绳相连,全部连接完毕后,利用两巷内的绞车拉动钢丝绳,将网提起并展开。网展开,钢丝绳拉直后,将钢丝绳两端与两巷顶板上提前安设的固定钢丝绳专用锚索托盘连接,完成展网、拉钢丝绳工作。钢丝绳固定及回柱绞车上网如图7所示。

图7 钢丝绳下及回柱绞车上网

4 贯通期间矿压规律分析

4.1 末采贯通前周期来压分析

9月2日早班11点左右,工作面剩余推进长度约9m时,工作面开始最后一次周期来压,工作面来压范围为30#—90#支架区域,来压持续长度为6.4m,来压支架最大压力49MPa,平均41.4MPa,工作面支架安全阀开启率达到36%,工作面动载系数平均为1.38,最大为1.63。工作面最后一次周期来压支架最大工作阻力分布如图8所示。由图8可知,通过采取一系列贯通关键保障技术,能够保障工作面安全贯通。

图8 工作面最后一次周期来压期间支架最大工作阻力分布

4.2 垛式支架阻力分析

为监测末采贯通期间主回撤通道垛式支架受力,在主回撤通道各联巷附近靠近正帮一排垛式支架共安装5台压力表,表3为垛式支架压力统计。8月29日,工作面距主回撤通道40m时,各垛式支架阻力均为30MPa左右;9月2日,工作面距主回撤通道3.5m时,3#、4#联巷垛式支架压力达到安全阀开启值45MPa;9月3日工作面贯通后,2#联巷垛式支架压力达到45MPa;9月4日,距贯通一天后,回撤通道垛式支架压力均保持了稳定。说明目前垛式支架的支护强度满足使用要求。

表3 主回撤通道垛式支架压力统计

4.3 主回撤通道矿压显现

在主回撤通道1#联巷、3#联巷和5#联巷附近的巷道副帮安装3组围岩移动传感器,用于监测监测末采贯通期间主回撤通道变形情况。直到工作面贯通,主回撤通道各围岩移动传感器数值无变化,主回撤通道中部正帮目前有轻微片帮,巷道稳定性良好。

在主回撤通道1#联巷、3#联巷和5#联巷附近的巷道副帮安装3组锚索测力计,编号分别为1#、3#、5#,用于监测末采贯通期间主回撤通道锚索受力情况。截止2019年8月30日早班,工作面距离主回撤通道29m,各锚索测力计数值开始略有增大,直至贯通,锚索测力计受力较稳定,说明回撤通道支护强度满足需要。

5 结 论

1)在末采贯通过程中,通过采取增压泵提高液压支架初撑力,加强移架管理,提升支护质量,高压水预裂三角区顶板等措施,解决了漏(冒)顶隐患。

2)通过计算,提前设计采用“大阻力垛式支架及锚索+钢带”对主回撤通道进行加强支护,提升与工作面支护强度的匹配度;同时在末采贯通最后一次周期来压后,采取等压措施,促使工作面贯通时,工作面处于低压状态。经实测,贯通后回撤通道压力不大,最大台阶不超过150mm,为工作面优质贯通和快速回撤创造了良好条件,同时,可进一步优化支护强度,实现支护强度和成本合理化。

3)在补连塔煤矿8m大采高末采挂网经验总结的基础上,对柔性网宽度、强度、钢丝绳编排、钢丝绳直径、上网、运网等参数及工序进行了改进和优化,总结出了混编柔性网绞车双向快速起网工艺,最终实现了超大采高 300m工作面挂网到贯通用时7个小班的高效记录。

4)根据贯通前工作面支架阻力,贯通前后垛式支架阻力和主回撤通道矿压显现情况,分析认为,通过采取贯通关键保障技术,能够实现工作面优质安全贯通。这为后期8.8m及以上超大采高综采面推广应用提高了经验借鉴。