切顶卸压沿空留巷支护方法研究

2021-12-22邢素琴

孙 江,邢素琴

(1.国家能源投资集团有限责任公司,北京 100011;2.内蒙古平庄煤业(集团)有限责任公司,内蒙古 赤峰 024076)

随着近年来煤炭资源不断开发,煤炭开采技术持续发展,传统的留煤柱开采工艺,工作面回采期间,由于两边采空,煤柱上部形成应力集中,易导致造成周边巷道大变形及冒顶事故发生[1-4]。在剧烈采动压力的影响下,巷道顶板岩层与支护体相互作用,使支护不能抵抗剧烈的采动矿压,对煤矿生产造成了巨大威胁[5-8]。因此,切顶留巷无煤柱开采技术以其回采率高得到了广泛的应用[9-13],但是对于坚硬顶板情况,还需对该技术的支护方法进行深入分析。赵大维[14]分析了深部开采坚硬顶板沿空留巷围岩运动特征,给出了“高强锚索+单体+切顶卸压”对巷道顶板进行控制方法;纪磊等[15]通过研究分析沿空留巷后巷道围岩变形的主要原因,提出了二次采动影响下,巷道加强支护措施;李爱军等[16]通过分析切顶留巷的变形机理,提出采用新型速凝注浆材料对切顶留巷破碎围岩注浆加固;韩俊效等[17]通过理论与模拟研究,给出了多巷布置的阶段长度及支护宽度的确定方法;陈金宇[18]为了解决沿空留巷支撑压力影响问题,通过对留巷巷道顶板以及所做的假墙进行强力锚网支护,保证了留巷巷道的安全使用,有效的缓解采掘紧张的局面。本文基于上述研究成果,以哈拉沟煤矿沿空留巷为工程背景,系统研究了切顶卸压沿空留巷支护方法,使沿空留巷围岩变形得到有效控制。

1 工程概况

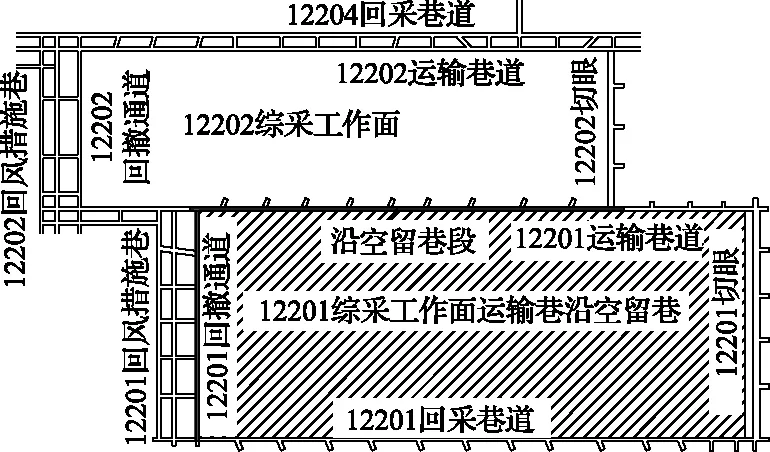

哈拉沟煤矿12201综采面长320m,巷道宽5m,煤层平均厚2.5m,采高2.5m,碎涨系数为1.35,采用切顶卸压沿空留巷方式,沿空留巷段布置在12201运输巷与12202工作面连接位置,沿空留巷段如图1所示。沿空留巷段总长约600m,起始点位于12201运输巷,终点位于12201回撤通道,由于该技术在12201工作面首次使用,需研究其工作面的支护方式,确保沿空巷的安全。

图1 沿空留巷位置

2 切顶卸压沿空留巷矿压特征

2.1 数值模型建立

研究采用FLAC3D数值方法,分析哈拉沟煤矿切顶卸压沿空巷在有无切缝条件下的矿压显现特征。根据模型几何尺寸划分网格,考虑到模型边界效应,设计三维计算模型长×宽×高=200m×200m×150m,共划分415000个单元,532596个结点。模型底部和四周施加水平和垂直位移约束,上部边界施加垂直方向载荷,等效上覆岩层自重,岩体力学参数见表1。本模拟设计开挖160m,采用分步开挖,每步开挖20m,切缝角度为0°,切缝高度为8m,本研究仅给出工作面后方40m时的数值分析结果。

表1 岩体力学参数

2.2 数值结果分析

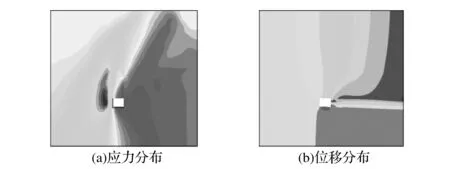

无切缝时巷道应力及位移分布特征如图2所示,工作面推进后,巷道左侧煤帮最大应力达32.5MPa,巷道右侧煤帮达7.5MPa,巷道顶板垂直应力最高达22.5MPa;顶板受覆岩断裂冒落影响较大,最大位移达1200mm,底板及煤帮侧影响较小,最大位移约为400mm,巷道变形量较大,容易发生失稳破坏。

图2 无切缝时数值计算结果

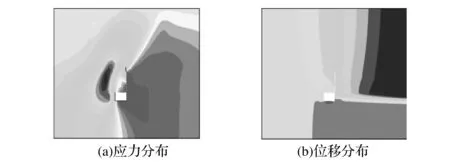

有切缝时巷道应力及位移分布特征如图3所示,工作面推进后,巷道左侧煤帮最大应力达20MPa,巷道右侧煤帮达2.5MPa,巷道顶板垂直应力最高为15MPa,切缝顶部应力集中显现;顶板及煤帮侧最大位移达400mm,底板及煤帮侧影响较小巷道变形量较小,巷道顶部12m范围内卸压区显著,对巷道变形发展实现了较好的控制。

图3 有切缝时数值计算结果

数值结果表明,切顶卸压沿空留巷方法可以切断巷道与空区顶板覆岩的应力传导路径,降低巷道应力集中显现程度,切缝可以使顶板一定范围出现应力卸压区,使巷道顶板变形发展得到较好控制。

3 切顶卸压沿空留巷支护可行性分析

3.1 巷内支护可行性分析

切顶卸压无煤柱沿空巷顶板运动可以分为前期、过渡期和后期3个阶段。随着工作面推进与支架变动,沿空巷顶板在自重应力及切顶应力双重作用下,导致切缝边壁位置断裂,顶板发生旋转变形,这一过程属于前期阶段;直接顶板断裂冒落后,基本顶随之垮落并形成砌体梁,此时煤体变形刚度高于冒落顶板刚度,自重应力逐渐由顶板转移至煤壁,煤体内应力集中显现,顶板岩块受垮落矸石支撑作用的影响慢慢趋于稳定,使巷道所受应力低于原岩应力,巷道变形发展较快,这一过程属于过渡期阶段;当垮落矸石沉实后,趋于稳定的上覆岩层发生变形并下沉,煤壁及顶板破坏继续发展,支撑压力峰值向煤体内部转移,使巷道顶板呈现波动性沉降特征,沉降量较小,这一过程属于后期阶段。对于上述阶段,过度期顶板活动作为剧烈,主要以失稳、断裂及沉降为主,在此阶段研究沿空巷支护方法最为必要。

顶板运动过程中,其应力变化峰值主要施加在巷内支护体中,这就要求支护体本身的切顶阻力充分大,其值要高于顶板周期来压时的最高压力。工作面回采过程中,支撑压力计算如下:

σ=nγH

(1)

式中,γ为覆岩容重,kN/m3;H为冒落区岩层厚度,m;n为压力比,一般取1~2。

式中,M为采高,m;K为碎胀系数。

则有:

巷道最小支护阻力计算式如下:

Pmin=σdL

(4)

式中,d为巷道宽度,m;L为支护长度,m。

将M=2.5m,γ=25kN/m3,K=1.35,n=1.7代入式(3)可得,支撑压力为0.143MPa。哈拉沟煤矿12201综采面巷道宽度5m,支护长度1.2m,带入式(4),可得巷内所需最小支护阻力为858kN。为保障充足的支撑强度及切顶能力,采用“π梁+单体支柱”及“一梁五柱”支护方式,排距1m,单体支柱工作阻力200kN,则单位长度的支护阻力为1000kN。每根恒阻锚索还可提供20kN的预紧力,则所能提供的支护总阻力为1100kN。即12201巷内支护阻力能满足实际支护需求。

3.2 巷帮支护可行性分析

切顶卸压沿空留巷巷帮支护的主要作用,一是避免空区矸石流进巷道,二是保持较好的巷道稳定性,该矿原使用工字钢进行支护。随着巷道中深处压力是变形程度的提高,挡矸支护体易发生变形破坏,导致巷道变形严重。根据现场工字钢支护实际,发现随着顶板来压,工字钢适应顶板变形的能力差,往往发生弯曲变形,甚至失去挡矸能力。

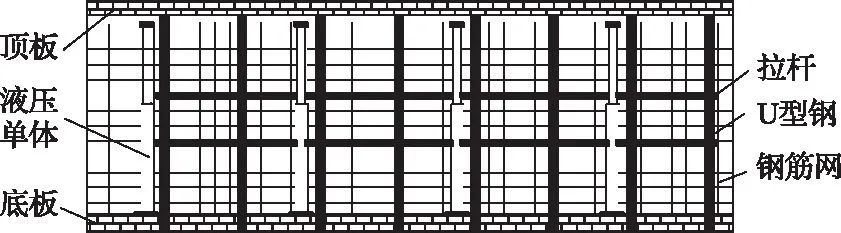

除工字钢支护外,U型钢支护应用较为广泛,具有易于安装及支护周期长等优点,其整体抗弯性能及抗阻性能较好,支护强度更大,通过两个U型钢卡夹,可达到较好的支护效果,有效降低顶板变形速率及应力集中,U型钢支护过程中的变形发展属于渐变性的,不会出现突然过载失稳破坏情况,巷帮可缩U型钢支护效果如图4所示。

图4 巷帮可缩U型钢支护效果

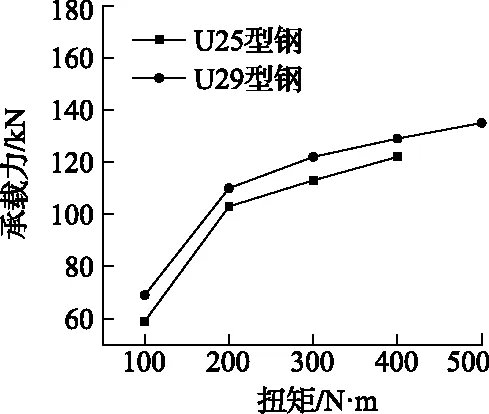

为测试可缩U型钢支架在不同拧紧力的条件下所能承受的最大压力,分别研究U25及U29型钢的力学特征。可缩性U型钢支架放置,逐渐施加轴向压力,加载速率为5mm/min,获取力与位移数据。

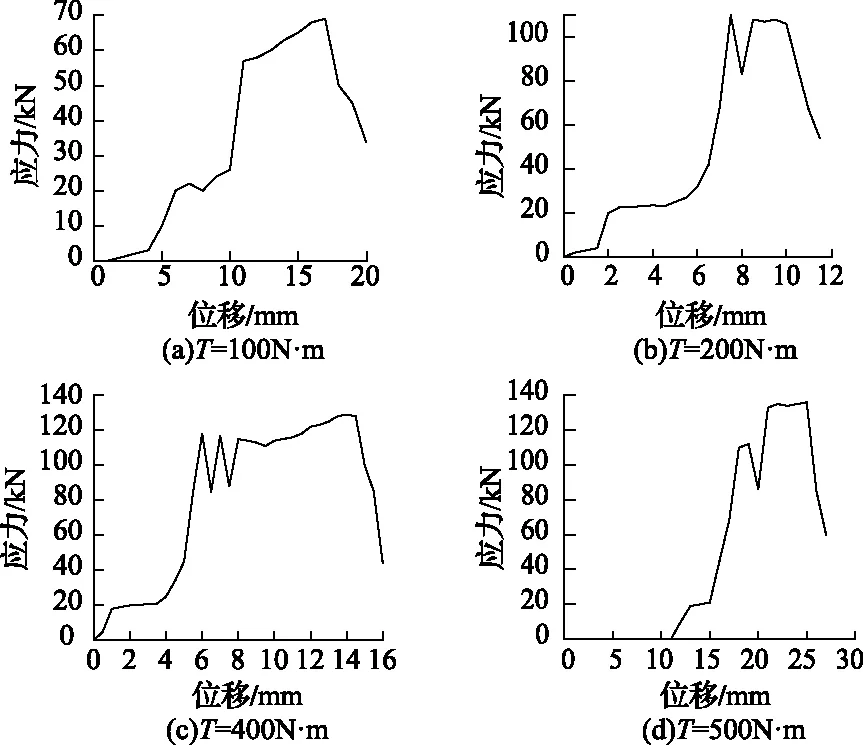

U25型钢的应力与位移变化情况如图5所示。整个过程可分为弹性变形、微滑动和大滑移3个阶段。弹性变形阶段轴力增速较小,位移变化较大;微滑动阶段轴力增速加快,位移变化减小;大滑移阶段轴力骤减。扭矩为100N·m时,U型钢屈力达55kN,随着持续加载,轴力大于U型钢间摩擦阻力,达到极限承载力59kN,最后U型钢相对错动,丧失承载力。初始加载时,由于两个U型钢接触不实的原因,应变增加较快,而应力增加慢;之后两端逐渐被压实,随着应力的增加,摩擦阻力也相应增大,应变增加较慢。扭矩为200N·m时,压力增加到20kN左右时,出现一段恒阻现象,应变增加较快;随后应力快速增加,而应变增加较慢,U型钢屈服承载力为98kN,极限承载力为103kN;扭矩为300N·m时,极限承载力增大到114kN;当扭矩大于400N·m时,螺纹发生破断,极限承载力达122kN。整个过程U型钢破坏时其最小相对位移为5.5mm,最大相对位移为32mm。

根据上述实验,扭矩越大,U型钢支架的承载力越高;其中弹性压缩阶段主要受静摩擦阻力的影响,起初由于接触不实等原因,位移量增加比较迅速,而轴力增加较小;小滑移阶段两个U型钢相对位移很小,但摩擦力迅速增大,这时图像呈现出较陡峭的趋势,滑动过程中主要克服滑动摩擦力,位移也随之增大;随着轴力逐渐增大,两个U型钢之间的相对位移随之较快增大,当轴力达到其极限承载力时,两个U型钢相对大位移错动,失去承载力,大滑动阶段U型钢在较小轴力作用下产生较大位移,直至屈服。U型钢支架发生相对大滑移之后,卡揽扭矩也存在明显降低,表现为卡揽松弛与U型钢脱离。这是U型钢相对错动后失去承载力的重要原因。实验过程中出现的恒阻现象,符合工作面推进后初期顶板变形大的特点。

U29型钢的应力与位移变化情况如图6所示。U29型钢的力与位移变化发展趋势与U25型钢相似。不同之处在于,U29型钢扭矩最大可施加500N·m,极限承载力更高。当扭矩为100N·m时,其极限承载力为69kN,当扭矩为200N·m时,极限承载力为110kN;当扭矩为400 N·m时,其极限承载力为129kN;当扭矩为500N·m时,其极限承载力为135kN,此时U型钢之间的静摩擦力达到最高值,可缩性急速下降,不能更好的发挥U型钢支架作用,易引起扭曲破坏。

图6 U29型钢应力与位移变化情况

两种U型钢极限承载力随扭矩变化关系如图7所示。极限承载力随扭矩的增加而增大,扭矩相同时,U29型钢极限承载力更高。基于此,通过不断变换扭矩值然后加载的方法,与实际工作相结合,可以得到最合适的扭矩值。

图7 承载力随扭矩变化情况

通过实验分析与现场支护情况调查,影响U型钢支护强度的诱因主要为U型钢型号及其搭接长度。为此,对于哈拉沟煤矿12201沿空留巷巷帮挡矸支护,可采用U29型钢代替原使用的工字钢,同时将其连接成可缩U型钢。

4 12201工作面沿空留巷支护方案

切顶卸压沿空留巷,其顶板冒落高度要高于常规采煤方法,采场来压前,顶板往往会发生悬顶现象,来压后,顶板覆岩破断冒落,并将其下部矸石压实,如果不采取措施,矸石将会流入巷道,对巷道造成破坏。待顶板垮落压实后,为了节约支护材料,降低成本,需要对巷内支护进行回撤,这就需要对整个支护过程进行分析,以确定最佳支护方案。

4.1 巷帮支护方案

为避免周期性来压条件下,覆岩断裂冒落流进巷道,可采用U29型钢结合钢筋网对其支架后方约150m范围内实施系统支护,U型钢之间的距离为0.6m,钢筋网宽度为1m×2m,如图8所示。施加扭矩为200N·m,并增加其搭接长度不小于0.5m。挡矸支护弯曲变形情况较少发生,整体支护效果较好。

图8 巷帮支护

4.2 巷内支护方案

随着综采工作面的推进,采动压力会对巷道位置带来不同程度的影响。覆岩断裂冒落发展直至稳定这一过程是周期性的,这就需要对支架后方一定范围同时进行顶板与挡矸支护措施。对于作业面远端一定范围内的巷道,覆岩基本稳定,这是可以将其顶板支护体撤离,仅实施挡矸支护。可将这个回采作业面划分为超前区、滞后区与稳定区3个支护区段,针对各区段的支护需要进行系统支护。

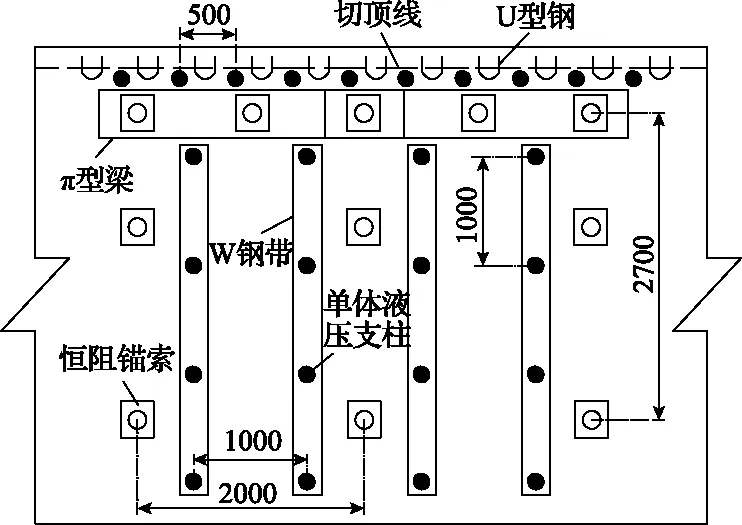

对于超前区巷道支护,主要受超前采动的作用影响,可采用排距为1m的单体液压支架进行支护。对于滞后区巷道支护,主要受架后采动应力的影响,巷道顶部覆岩承受较大的压力;对于这个区域可以采用液压支柱联合U型钢实施挡矸支护,以“一梁四柱”的方式进行设计,排距1m。支护断面如图9所示,支护平面如图10所示。

图9 巷内支护断面

图10 临时与挡杆支护平面(mm)

对于稳定区巷道支护,由于巷道顶部覆岩逐渐沉实,采动应力影响较小,这时可以采用“一梁三柱”的支护方式,并根据现场巷道稳定性情况,逐渐改为“一梁二柱”,适时撤回部分液压支柱,巷道内仅设置U型钢可缩支架联合钢筋网实施挡矸支护。

通过现场实际应用,提出的支护方案在哈拉沟煤矿沿空留巷段取得了较好的应用效果,可为类似条件矿山提供指导与借鉴。

5 结 论

1)切顶卸压沿空留巷可以切断巷道与空区顶板覆岩的应力传导路径,形成卸压区,降低巷道应力集中显现程度,使巷道顶板变形发展得到有效控制。

2)根据U型钢加载试验,可分为弹性变形、微滑动和大滑移3个阶段,实验过程中出现的恒阻现象,符合工作面推进后初期顶板变形大的特点,卡揽松弛与U型钢脱离是其失去承载力的重要原因。

3)通过U25及U29型钢加载实验分析,极限承载力随扭矩的增加而增大,U29型钢最大扭矩可以施加到500N·m;扭矩相同时,U29型钢极限承载力更高。对于哈拉沟煤矿12201沿空留巷巷帮挡矸支护,研究采用U29可缩U型钢。

4)针对12201工作面沿空留巷条件,通过划分不同支护区段,给出了沿空留巷巷内及巷帮支护方案,现场应用效果良好,有效解决了哈拉沟煤矿切顶卸压沿空留巷支护问题。