特大型矿井井壁结构及井筒装备设计与实践

2021-12-22徐鸿明

徐鸿明

(中煤科工集团南京设计研究院有限公司,江苏 南京 210031)

根据我国煤炭行业的发展趋势,煤炭矿井的开采布局情况发生了较大的变化,逐步从传统产地向西北地区转移,开采深度不断增加[1-5]。尤其是鄂尔多斯东胜煤田深部开发的新街矿区、呼吉尔特矿区、纳林河矿区,以其煤层开采条件较好、工作面单产能力大而规划了近十多对千万吨深矿,这些矿井建设典型的特点是煤层埋深大多超过600m,特别是大埋深千万吨级特大型现代化矿井的建设,提煤采用主立井,可以大幅度减少矿井工程量,缩短矿井的建设周期,降低建设费用,成为目前国内外较普遍采用的主提升方式。然而制约矿井常规设计理念发展的是特大型矿井提升装备、大型提升容器以及井筒井壁结构的设计,因此必须在这些方面进行创新[6-12]。

1 概 述

红庆河矿井设计生产能力为1500万t/a,服务年限为111.3a,位于内蒙古伊金霍洛旗札萨克镇境内,井田南北长约19km,东西宽约8.6~13km,面积181.44km2,井田资源储量丰富,资源储量426386万t。红庆河矿井是中煤科工集团南京设计研究院有限公司设计的特大型立井提升矿井,采用1个主立井装备2对50t箕斗,采用5×6内装式塔式提升机配置9000kW 58r/min低频交流同步电动机[13-15]。目前,该主井井筒提升系统稳定运行,状态良好,提升能力已经达到120~140万t/月。

2 主立井井筒设计研究

2.1 井筒直径设计研究

根据红庆河煤矿箕斗装载硐室周围岩性及1500万t/a提升能力需求,确定主井装备设计两对50t大型多绳提煤箕斗,箕斗在井筒内有“一”字形布置与“四角”形布置两种方式,但“四角”形布置形式由于井塔内提升绞车布置间距4.8m的要求使井筒净直径加大至9.8m,并需在井口、井底只能在井筒两侧装卸煤,不仅造成井下箕斗装载硐室布置复杂,也将造成井口卸煤系统的复杂性大大增加、环节增多、投资加大,而“一”字形布置恰恰避免了上述弊端,因此采用“一”字形布置方式。按50t箕斗截面及安全间距需要,主井筒净直径9.5m,主井井筒断面如图1所示。

图1 主井井筒断面(mm)

单立井承担1500万t/a提升能力,势必造成井筒断面大,而该矿井煤系地层上覆521.39m巨厚松软富水的白垩系地层,井筒需要采取特殊施工法,因此,需要同时研究大断面井筒井壁结构和超大箕斗安全运行的井筒装备。

2.2 井壁结构研究

红庆河煤矿主立井全深787.6m,井口至一水平(3-1煤)埋深680.6m、一水平以下深107m。

2.2.1 地层的地质、水文地质特性

1)志丹群、安定组、直罗组岩石抗压强度较低,均小于30MPa(尤其是砾岩、含砾粗砂岩、粗粒砂岩岩石抗压强度值大部分小于20MPa);岩体完整性从差~较完整,属软弱岩层;延安组岩石抗压强度值大多大于30MPa,少量在20~29MPa之间,其岩芯完整性中等-较完整。为软弱岩层~半坚硬岩层[16-19]。

2)随着钻孔深度加深,各类岩石强度值也随之增高(志丹群、安定组、直罗组、延安组各类岩石自然状态下抗压强度值分别在1.4~29.6MPa、8.3~17.2MPa、4.5~25.1MPa、4.0~51.3MPa之间)。

3)砂质泥岩、泥岩质地较软,遇水膨胀,失水易干裂破碎;砾岩及各粒级的砂岩均为孔隙式砂泥质、泥质胶结,胶结较疏松;志丹群个别粗粒砂岩在室内浸泡3~5h以后变为散沙状(即遇水砂化)。

4)各井检孔所预计的井筒涌水量有较大差异,说明地层富水性不均一。三个主要含水岩组中,主井筒第Ⅰ含水岩组预计井筒涌水量为520m3/d远大于第Ⅱ含水岩组的97m3/d、第Ⅲ含水岩组的84m3/d;在第Ⅰ含水岩组中,水量主要集中在上、中、下三段中的上、中二段。

5)各地层岩(土)冻结温度,砂最高为-0.8℃左右;其他岩石一般为-2.0~-3.5℃。各地层岩石冻结后,大多体积膨胀,冻胀率一般为0.10%~0.50%;少量岩石冻结后体积萎缩,冻胀率一般为-0.10%~-0.20%。表土、岩石冻结时,单轴抗压强度总体随温度降低而提高;冻结岩石强度随温度降低而提高的趋势主要体现在-5~-10℃之间。

2.2.2 井筒施工方法选择

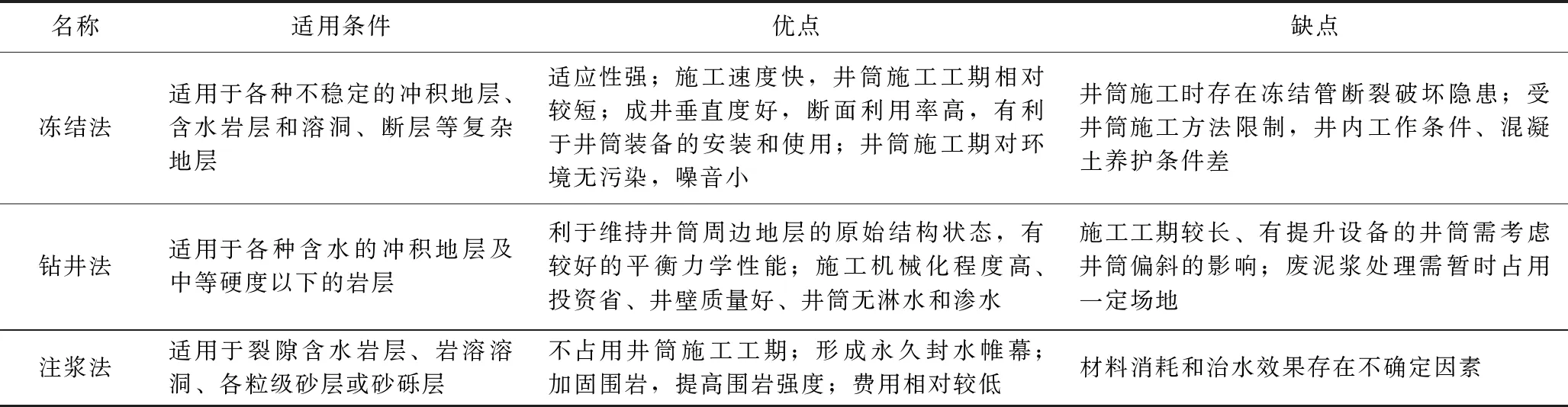

白垩系地层不仅含水较丰富,砂岩、砾岩岩体均为泥质或砂泥质胶结,胶结程度较疏松,岩层注浆效果较差,存在不确定因素;且岩体强度低,为软弱岩类;泥岩遇水后膨胀崩解,具有可塑性,失水后,易干裂破碎;井筒设计直径大,掘砌速度慢,空帮时间较长,围岩涌水较大且岩性差时不仅容易发生片帮等事故,井壁质量也难以保证。因此该井筒采用特殊凿井法施工。常用特殊凿井方法的适用条件及优缺点见表1。

表1 常用特殊凿井方法的适用条件及优缺点

红庆河煤矿主井井筒将穿过的地层中,除厚度为10.0m左右的第四系地层为砂土外,其它均为岩层,因此红庆河矿井主井井筒不适宜采用钻井法。井筒检查钻孔资料表明井筒将穿过白垩系地层和侏罗系部分地层,其岩性多为砂岩、砾岩岩体,均为泥质或砂泥质胶结,胶结程度较疏松,若采用注浆法施工,岩层注浆效果较差,存在不确定因素。陕西亭南矿井、内蒙塔然高勒矿井等初期采用注浆封堵涌水,但效果较差,后改为冻结法施工,因此井筒采用冻结法施工。

2.2.3 冻结深度

经研究一水平(3-1煤层)以上各地层岩石松软,预测井筒涌水量大,水平以下岩石为半坚硬岩层,预测井筒涌水量较小(4~5m3/h),因此主井井筒水平以上采用冻结法施工,水平以下采用普通法施工,主井井筒冻结段井壁深度为689.6m。

2.2.4 井壁结构设计

冻结法施工的井壁结构形式有两种:一是双层现浇钢筋混凝土(或钢纤维混凝土)HDPE塑料夹层复合井壁;二是单层钢筋混凝土。由于单层钢筋混凝土在接茬处漏水问题不能解决尚不适宜使用,因此采用成熟的双层现浇钢筋混凝土(或钢纤维混凝土)HDPE塑料夹层复合井壁,下部非冻结段井壁采用单层钢纤维+钢筋混凝土井壁结构。

1)冻结段外层井壁。外壁与井帮之间不设泡沫塑料板,以增加地层对井壁的围抱力。外层井壁采用钢筋混凝土构造厚度,并用均匀冻结压力进行核算及强度,经计算为埋深0~-70.6m厚度800mm、 -70.6~-450.6m厚度550mm、-450.6~-689.6m厚度600mm。

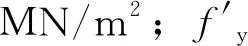

2) 冻结段内层井壁。按规范井壁厚度计算内层井壁厚度为:

P=vkPk(vk按静水压力取1.35)

表2 井壁荷载一览表

经此公式计算内层井壁-689.6m控制截面处C70钢筋混凝土厚度为1.8m,属“大体积混凝土”;大体积混凝土在固化过程中释放的水化热会产生较大的温度变化和收缩作用,从而产生的温度和收缩应力可能导致混凝土出现裂缝。因此有必要从混凝土受力及高强高性能混凝土方面进行研究,以减少内层井壁厚度及温度应力。

经过“深厚软岩大直径井筒冻结井壁三维受力计算结构优化”研究表明:当钢筋混凝土井壁处于多轴受压应力状态时,井壁混凝土极限抗压强度是其单轴抗压强度的m(m=1.562~1.859)倍。

根据现行《混凝土结构设计规范》:在内层井壁内缘混凝土处于二向受压应力状态时,混凝土抗压强度提高系数m应大于1;内壁厚度设计时,取混凝土抗压强度提高系数m可在1.2~1.5之间选取。综合考虑试验研究结果和规范要求,红庆河矿井冻结井筒内壁计算中,取混凝土抗压强度提高系数m=1.35。

内层井壁厚度计算公式:

另考虑混凝土温度应力在厚度较大混凝土增加钢纤维以约束应力产生裂缝,经此公式计算内层井壁-689.6m控制截面处CF70钢筋混凝土厚度为1.5m,比原规范规定公式减薄300mm。内层井壁厚度为埋深0~-280.6m厚度800mm、-280.6~-450.6m厚度1150mm、-450.6~-689.6m厚度1500mm。

3)下部非冻结段井壁厚度。按井壁围岩压力及CF50混凝土、构造厚度计算为埋深-689.6~-700.6m厚度1500mm、-700.6~-770.6m厚度1200mm、-770.6~-787.6m厚度850mm。井壁结构简图如图2所示。

图2 主井筒井壁结构简图(mm)

综上所述,主井筒上部采用冻结法施工,下部为普通法施工。井筒冻结段采用双层现浇钢筋混凝土(或钢纤维混凝土)HDPE塑料夹层复合井壁,混凝土强度等级为C40~CF70,配置双(或三)层HRB335(或400)钢筋;非冻结段井壁采用单层钢纤维+钢筋混凝土井壁结构,混凝土强度等级为CF50。

冻结深度超过井筒相关联硐室(如尾绳更换硐室)时,要求井筒冻结前采用缓凝泥浆置换技术对冻结孔环形空间进行治理,以防冻结孔形成导水通道,并择机对内外层井壁间及壁后进行注浆封水。

2.3 井筒装备设计研究

井筒装备设计中,根据两对50t箕斗荷重以及箕斗上下运行对罐道、罐道梁所产生的较大作用力(含竖向、水平方向),按《煤矿立井井筒及硐室设计规范》(GB 50384— 2007)的有关规定并考虑不同层间距、罐道截面倒角等因素,并应用三维整体模型计算罐道及罐道梁,具体计算如下:

2.3.1 计算模型

材料选用Q345钢材,3m层间距,采用多跨连续梁计算模型,荷载选用Q/12计算得来,强度验算考虑上下层罐道梁及罐道的相互作用,采用三维建模,如图3所示。

图3 多跨连续梁力学计算模型

强度验算采用规范公式,即:

2.3.2 计算荷载

尾绳长度:791m;单重:21.2×2+19.5=61.9kg/m。

载重:50×1.1=55t;总自重:62t。

运行加速度:0.8m/s2,最大为1m/s2;速度最大15.18m/s。

提升绳端荷载:166t。

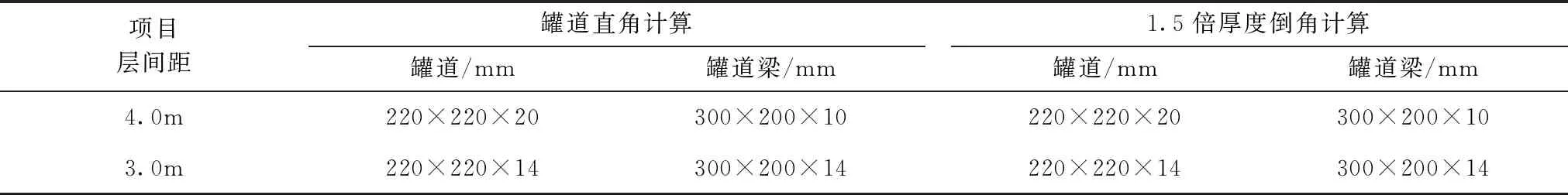

在Q/12荷载下计算结果见表3。

表3 层间距不同计算结果对比图

材料消耗量对比:3.0m层间距比4.0m层间距节省钢材180kg/m×720m=129.6t。

2.3.3 计算选型

在保证箕斗安全运行的情况下,综合考虑罐道型钢冷弯工艺、材料消耗量的前提下,井筒内装备220mm×220mm×14mm(倒角R=24)较大截面尺寸的冷弯方形空心型钢罐道、竖向和横向均具有较大承载(抗压、弯)能力的300mm×200mm×14mm(倒角R=21mm)冷弯矩形空心型钢罐道梁、32c工字钢支撑梁、采用250mm×250mm×25mm最大型号的角钢制作罐道梁支座;罐道梁和支撑梁较为罕见的采用3.0m层间距以提高罐道的承载能力、减小罐道对每道罐道梁和支撑梁的作用力,确保了提升容器的安全运行。

3 工程应用

红庆河矿井主井井筒水平以上采用冻结法施工,水平以下采用普通法施工,主井井筒冻结段井壁深度为689.6m。主井提升系统实际提升能力为115~144万t/月(井下正常生产时),提升最大速度为15.19m/s、箕斗休止时间为33s、一勾循环时间为109s。

4 结 语

该项目的成功研发标志着从系统上解决了约束特大型深主立井工程项目建设的核心难题,突破了埋深超过600m的立井开拓煤矿年生产能力大于千万吨就必须建设两个主立井的现状,通过优化布置箕斗布置方式,实现井筒直径选取最优的“一”字型布置方式,节省大量投资及运营费,经济效益相当显著。分析了井筒围岩地质条件,设计采用了双层现浇钢筋混凝土(或钢纤维混凝土)HDPE塑料夹层复合井壁,下部非冻结段井壁采用单层钢纤维+钢筋混凝土井壁结构。截止目前,提升系统工作状况良好,运行正常,实现了矿井1500万t/a设计生产能力的目标,该项目的成功从系统上解决了约束特大型深主立井工程项目建设的核心难题,也为我国非煤矿山立井提升和国防地下工业领域提供研究基础。