双巷掘进柔模混凝土无煤柱开采技术应用研究

2021-12-22李红雷雷平博

李红雷,刘 洋,雷平博

(1.山西兰花科技创业股份有限公司 唐安煤矿分公司,山西 高平 048407;2.陕西开拓建筑科技有限公司,陕西 西安 710054)

双巷掘进柔模混凝土无煤柱开采技术的关键在于确定合理高效的双巷掘进施工方案以及利用合理的柔模混凝土隔离墙构筑方案[1-3]。双巷掘进不同于传统意义上的巷道掘进,它取消了传统的煤柱留设,一次成双巷,提高了巷道的掘进效率,方便采掘衔接,改变了落后的沿空留巷方式[4-9]。

其次柔模泵注混凝土技术[10,11]是使用一种横斜双拉纤维柔性模板,该模板由外部加筋纤维布和内部拉筋组成,为封闭的三维纺织结构,外形与支护体相同,是支护体的预成型体;使用此柔性模板快速浇筑连续混凝土隔离墙。利用此技术柔模透水不透浆的特性和泵压强制接顶,主动支撑顶板,构筑成隔离墙密闭采空区[12]。

无煤柱开采技术是在井下开采过程中不留设保护煤柱,而采取其他方式支护围护巷道的技术[13-16]。无煤柱开采具有延长矿井寿命、缓和采掘关系、对生产矿井进行技术改造等重要作用,可以改善矿井生产的安全条件和效率。以唐安煤矿2301(上)工作面双巷掘进柔模混凝土无煤柱开采为工程实例,介绍此技术在实际工程中的应用情况。

1 工程概况

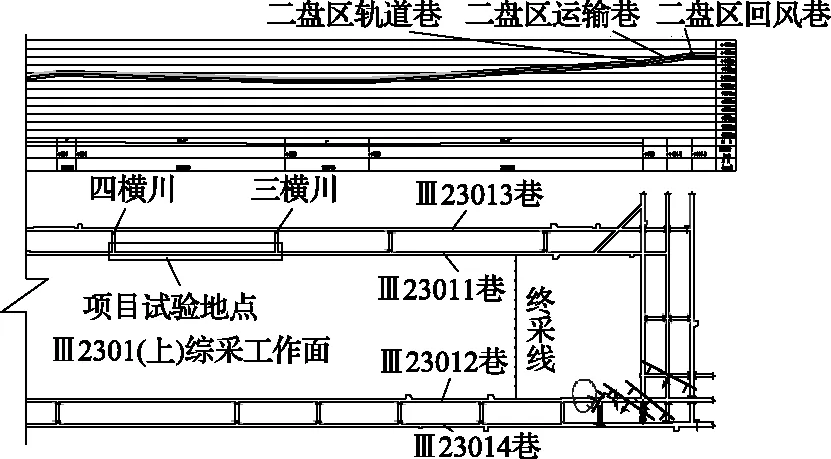

为了试验双巷掘进柔模混凝土无煤柱开采技术,特在唐安煤矿2301(上)工作面23011巷第三和第四横川间实施,试验长度200m。巷道沿煤层顶板掘进,掘进高度3m,巷道坡度为0°~2°;唐安煤矿井田面积为13.806km2,可采煤层为3号、9号、15号煤层,现采3号煤层,为优质无烟煤,高瓦斯矿井,核定生产能力1.50Mt/a。

3号煤层采用分层开采方法,其上分层为双巷掘进方式。目前,正在回采的3号煤层2301(上)工作面采用“两进两回、双U”型通风系统。双U通风虽然解决了掘进及回采过程中瓦斯超限难题,但由于煤柱留设形成应力集中,造成外圈巷道变形破坏,而且26m区段煤柱无法回收,不利于改善矿井技术经济指标。

为此唐安煤矿经广泛调研,计划在2301(上)工作面试验双巷掘进柔模混凝土无煤柱开采技术,不仅解决瓦斯问题,而且实现区段无煤柱开采,延长3#煤服务年限。试验段工程平面如图1所示。

图1 2301(上)工作面试验段工程平面

2 双巷掘进施工方案

2.1 总体方案

本项目不同于沿空掘巷,离采空区越近,压力就越小[17],也不同于普通掘进巷道,单次只掘进一条巷道,而是在23011巷沿着煤柱帮分两次扩巷,在巷道掘进过程中浇筑柔模混凝土隔离墙,同时柔模混凝土隔离墙是提前浇筑好的,比起沿空留巷巷旁支护要更早达到设计护强度;最后在超前2301(上)工作面实施聚能预裂爆破切顶卸压护巷技术,当工作面回采过,柔模混凝土隔离墙采空区另外一侧的巷道保留下来。双巷掘进施工主要包括以下六个步骤:

第一步:在23011巷煤柱帮一次扩巷,扩巷宽度3000mm,高度3000mm。

第二步:浇筑钢筋混凝土条形基础,基础宽度2000mm,基础埋置深度800mm。

第三步:浇筑柔模混凝土隔离墙,墙体宽度1400mm。

第四步:二次扩巷,扩巷宽度2600mm。

第五步:超前2301(上)回采工作面在23011巷施工切顶线。

第六步:2301(上)工作面回采,顶板沿切顶线垮落,形成沿空巷道。

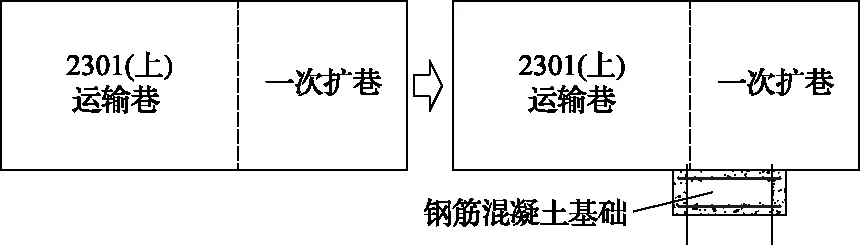

2.2 一次扩巷

根据掘进设备工作要求及巷道掘进要求,设计沿顶留底煤扩帮,扩帮宽度为3000mm,扩帮段高度与原巷道高度一致,仍为3000mm。根据顶板岩层结构,结合理论分析,参考类似工程实践经验,设计扩帮段顶板采用“树脂加长锚固高强锚杆+锚索+钢筋托梁+双层金属网”联合支护,设计扩帮段煤帮采用玻璃钢锚杆配合塑料网支护[18,19]。所有锚杆和锚索采取防锚杆或锚索破断伤人措施。一次扩巷施工流程如图2所示。

图2 一次扩巷施工

2.3 基础设计

2301工作面采用分层开采工艺,为了保证墙体稳定性,减少沿空巷道底鼓量,设计在墙体下施工植筋和钢筋混凝土整体条形扩展基础。基坑开挖深度不低于800mm,开挖宽度不低于2000mm。基础设计如图3所示。

图3 基础设计

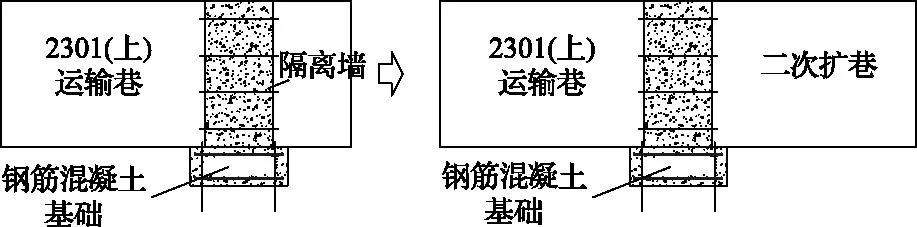

2.4 柔模混凝土隔离墙设计

在扩巷区浇筑柔模混凝土隔离墙,浇筑隔离墙采用沿空留巷横斜双拉纤维柔性模板,该模板由外部加筋纤维布和内部拉筋组成,为封闭的三维纺织结构,外形与支护体相同,是支护体的预成型体;浇筑墙体宽度1400mm,墙体一侧与23011巷原煤柱帮平齐,另一侧距离一次扩巷后新煤帮1600mm。墙体浇筑时具有3°迎山角,减轻墙体压力,减少底鼓量。柔模混凝土隔离墙如图4所示。

图4 柔模混凝土隔离墙施工

2.5 二次扩巷

为了满足巷道复用要求,需要对一次扩巷的断面进行二次扩刷。设计沿顶留底煤扩帮,扩帮宽度为2600mm,扩帮段高度与原巷道高度一致,仍为3000mm。二次扩巷施工流程如图5所示。

图5 二次扩巷施工

2.6 聚能预裂爆破切顶卸压护巷

超前2301(上)工作面实施聚能预裂爆破切顶卸压护巷技术[20,21],切顶卸压孔直径50mm,长度17m,其中装药10m,封孔7m,炮孔倾角75°,孔间距600mm。聚能预裂爆破切顶卸压护巷设计如图6所示。

图6 聚能预裂爆破切顶卸压护巷设计

2.7 沿空巷道

工作面回采过后,顶板沿切顶线垮落,柔模混凝土隔离墙采空区一侧的巷道保留下来,形成沿空巷道。沿空巷道如图7所示。

图7 沿空巷道

3 柔模混凝土无煤柱开采施工技术

3.1 柔模混凝土隔离墙施工工艺

工艺一:在地面将砂子、石子、水泥、外加剂等干料进行混合搅拌,然后通过矿车运输到井下混凝土泵站,这种工艺要求砂子含水率要低,但是质量容易保证,井下工作量少。

工艺二:在地面配制砂子和石子混合料,与水泥和外加剂分别运输下井,在井下进行物料配制,劳动强度大,且混凝土强度离散性大,容易堵管。

唐安矿2301(上)工作面实际施工中选择第二种工艺。

3.2 柔模混凝土隔离墙施工设备选择

浇筑混凝土采用柔模混凝土制备输送机组专用设备,该设备集自动上料、搅拌和输送功能于一体,设备型号为KTRHZSJ-50,设备总功率220kW,生产能力50m3/h,完全满足井下施工要求。

3.3 矿用高性能混凝土浇筑

构筑隔离墙所使用的是满足自密实、快硬、早强、高强等要求的矿用高性能混凝土。在地面搅拌站将砂子、石子、外加剂按照配合比搅拌均均后运输至井下,将搅拌好的干物料与水泥按照比例输送至机组搅拌机内加水搅拌均匀,利用混凝土输送泵将高性能混凝土泵送至柔模内。

利用柔性模板透水不透浆特性和泵压强制接顶,主动支撑顶板,密闭采空区。

3.4 柔模混凝土隔离墙养护

由于混凝土墙宽为1.4m,厚度大于1m,因此属大体积混凝土。大体积混凝土水化发热量大,混凝土浇筑成型后7d内必须每班安排专人对墙体进行洒水降温和养护。同时为了保证隔离墙的质量,每浇筑30m制作3组150×150×150mm砼试块,每组3个,标准条件下养护3d、7d;将养护好的试块送到专业检测机构进行试验。

3.5 劳动施工组织

按照每天3班运料,早班和中班各浇筑1模,每天形成墙体6m计算,2301(上)工作面浇筑隔离墙劳动组织如图8所示。

图8 劳动组织

3.6 施工安全技术措施

施工前,班长必须对作业地点的安全情况进行全面检查,确认安全隐患排除后方可作业;跟班队长、班长和安检员,负责沿空留巷无煤柱开采的水、火、瓦斯、煤尘、机电、运输、顶板等隐患的监督检查工作,发现问题,及时汇报,并组织处理;每班由带班队长负责施工组织和施工质量的监督检查;指定专人负责沿空留巷设备的检修和维护;严格按照安全技术措施进行作业。

4 实施效果分析

4.1 巷道变形监测分析

23011巷试验段巷道共浇筑柔模68个,浇筑后二次扩巷断面为4200mm×3000mm,为了解巷道矿压显现情况,于7月3日和8月6日分别对二次扩巷段巷道断面进行测量。第一次测量,二次扩巷段巷道宽度为3.7~4.3m,其中2处巷宽为3.7m,3处巷宽3.8m,6处巷宽3.9m,其余54处均不小于4m;二次扩巷段巷道高度为2.6~3.2m,其中4处巷道2.6m,其余均在2.7m以上。

第二次测量,二次扩巷段巷道宽度为3.69~4.6m,其中5处巷宽小于3.9m(3.69~3.86m),其余巷宽均不小于3.9m;二次扩巷段巷道高度为2.5~3.03m,其中一半以上巷高在2.7m以上。具体两次测量巷宽、巷高对比如图9、图10所示。

图9 二次扩巷两次测量巷宽对比

图10 二次扩巷两次测量巷高对比

图9和图10中的系列1为7月3日测量数据,系列2为8月6日测量数据。1号柔模为最里侧柔模,68号柔模为最外侧柔模。

从图9可以看出,虽然两此测量间隔一个月,但在采动影响下,试验段巷道宽度变化并不大。根据现场观测,由于最里侧柔模煤柱侧压力显现,煤壁外鼓,巷道在宽度方向上有所收缩。从图10可以看出,第二次测量时,自第21号柔模开始,巷道在高度方向上有收敛现象,收敛范围20~100mm左右,自31号柔模开始巷高收敛量明显增大,收敛范围在70~280mm之间。究其原因,随着回采工作面推进,试验段巷道压力随着周期来压,滞后压力开始显现。

4.2 锚杆锚索应力监测分析

4.2.1 1#测站锚杆锚索应力监测

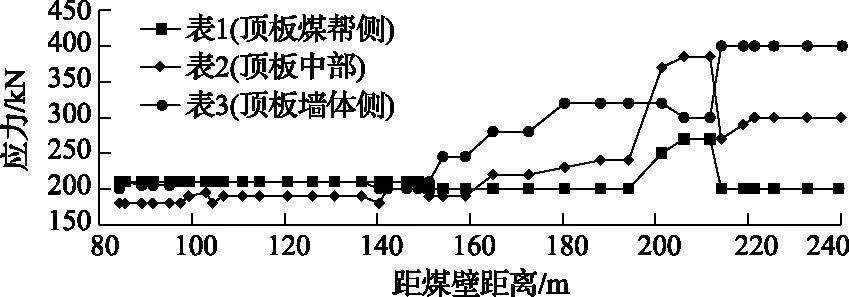

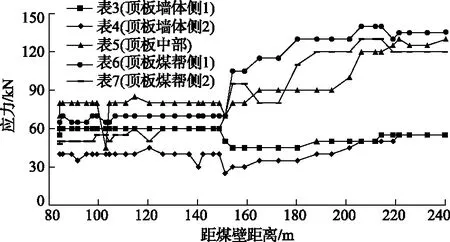

1#测站布置于距2301(上)工作面切眼705m处,锚杆锚索应力监测如图11、图12、图13所示。

图11 1#测站锚索应力监测

图12 1#测站顶板锚杆应力监测

图13 1#测站煤帮锚杆应力监测

由图11—图13可知,顶板锚索应力监测:墙体侧顶锚索及顶板中部锚索压力在滞后工作面150~210m范围内迅速增大,峰值为400kN,之后处于稳定状态。煤帮侧顶锚索顶锚杆压力在滞后工作面195~210m范围内有明显增大,之后迅速回落至200kN,压力较为稳定。

顶板锚杆应力监测:墙体侧顶板锚杆压力显现呈小幅波动状态,比较稳定,最大压力60kN;顶板中部锚杆压力在滞后工作面150~210m范围内明显增大,最大压力80kN,之后趋于稳定;煤帮侧顶板锚杆压力在滞后工作面150~210m范围内明显增大,最大压力135kN,之后趋于稳定。

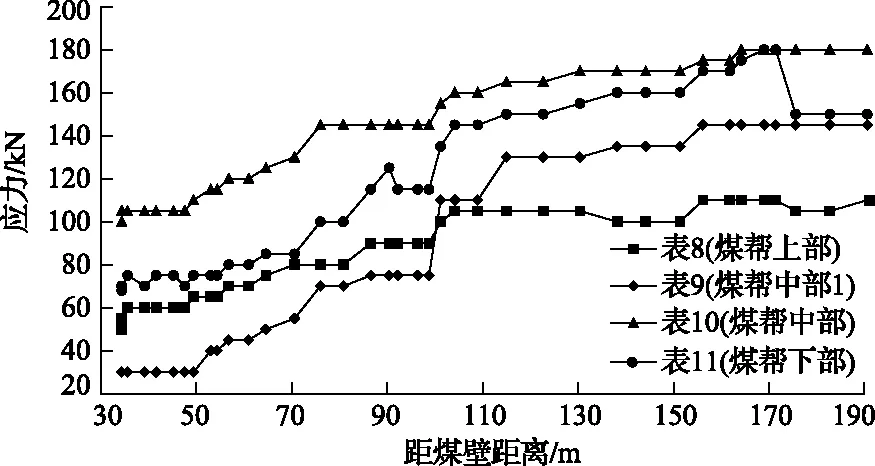

煤帮锚杆应力监测:煤帮中部锚杆压力在滞后工作面110~150m范围内持续增大,最大压力235kN,之后趋于稳定;煤帮上部锚杆压力显现较为稳定,最大压力140kN;煤帮下部锚杆压力显现较为稳定,最大压力80kN。

结论:根据该测站处应力监测数据,锚杆锚索压力在滞后工作面140~210m范围内变化明显,之后处于基本稳定状态,顶板锚索最大压力400kN,顶板锚杆最大压力135kN,煤帮锚杆最大压力235kN。

4.2.2 2#测站锚杆锚索应力监测

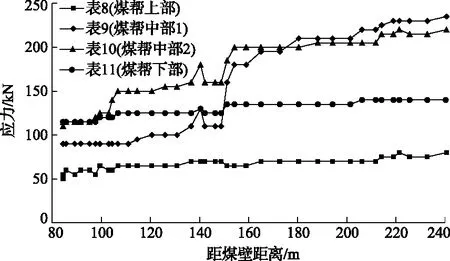

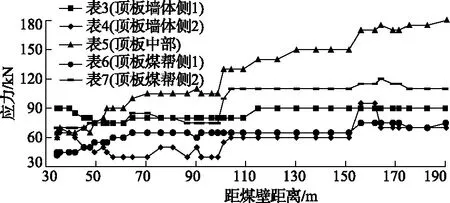

2#测站布置于距2301(上)工作面切眼755m处,锚杆锚索应力监测如图14—图16所示。

图15 2#测站顶板锚杆应力监测

图16 2#测站煤帮锚杆应力监测

由图14—图16可知:顶板锚索应力监测:煤帮侧顶锚索压力在滞后工作面100~130m范围内有明显增大,之后趋于稳定,最大压力250kN;墙体侧顶锚索压力在滞后工作面100~155m范围内有明显增大,之后趋于稳定,最大压力280kN;顶板中部锚索压力在滞后工作面50~100m范围内迅速增大,峰值为300kN,之后处于稳定状态。

顶板锚杆应力监测:墙体侧顶板锚杆压力显现呈小幅波动状态,比较稳定,最大压力90kN;顶板中部锚杆压力在滞后工作面100~160m范围内明显增大,最大压力180kN,之后趋于稳定;煤帮侧顶板锚杆压力在滞后工作面150~210m范围内明显增大,最大压力135kN,之后趋于稳定。

煤帮锚杆应力监测:煤帮锚杆压力在滞后工作面30~110m范围内持续增大,之后小幅波动并趋于稳定,最大压力180kN。

根据该测站处应力监测数据,锚杆锚索压力在滞后工作面50~170m范围内变化明显,之后处于基本稳定状态,顶板锚索最大压力300kN,顶板锚杆最大压力180kN,煤帮锚杆最大压力180kN。

5 结 论

1)实施双巷掘进柔模混凝土无煤柱开采技术后,有效解决了矿井掘进及回采过程中瓦斯超限难题,提高了煤炭的采出率、巷道的掘进效率,同时避免了井下煤柱的应力集中。

2)通过矿压监测站收集的巷道变形数据分析可知,双巷掘进沿空留巷顶板锚索压力稳定在300kN,顶板锚杆压力稳定在135kN,煤帮锚杆压力稳定在180kN,巷道顶底移近量最大为75mm,两帮移近量最大为163mm,巷道基本没有变形;柔模混凝土隔离墙基本完整,仅有部分墙体出现剪切破碎情况,但是还保留有支护能力。矿压监测数据直接说明了双巷掘进施工方案、柔模混凝土隔离墙构筑方案合理高效,留巷巷道可满足二次复用条件。

3)真正意义上改变了传统的煤柱留设,实现了无煤柱开采,延长了矿井寿命,确保矿井可持续发展。推动了煤炭产业技术革新,提高了煤矿井下施工中的安全性,还为煤矿创造了较高的经济效益,还可以在其他同类型煤矿中应用,为我国煤炭事业作出贡献。