近距离煤层蹬空开采设计研究及应用

2021-12-22乔立瑾

乔立瑾

(中国煤炭科工集团北京华宇工程有限公司,北京 100120)

煤矿开采一般采用下行开采[1],但由于矿井资源整合或历史问题等原因,导致了下部煤层先行开采,上部还留有储量可观的可采煤层[2]。为提升矿井可采储量、延长服务年限和提高资源回收率,对这种蹬空煤层进行开采设计研究有较重要的意义,这种蹬空开采在前人研究的文献中又被称为“上行开采”[3]。与有计划的上行开采有所不同,蹬空开采由于在矿井先期采掘计划中未进行合理规划布局,且对所蹬空的煤层未采取保护措施,给上部煤层开采带来极大困难[4-7]。因此,针对蹬空开采设计的研究对指导工程设计是十分必要的。大同鹊山煤矿始建于1968年,投产以来开采下组11、12、14号煤层,现已基本采空,为延长矿井服务年限,计划蹬空开采上部7、8号煤层。蹬空开采时由于7、8号煤层受下部煤层采动影响,破坏了围岩完整性,为7、8号煤层开采造成了较大影响。因此,合理选取先期试采地段,科学确定适宜的设计生产能力、优化选择巷道支护方式及回采工作面主要设备选型尤为重要。本文根据鹊山煤矿开采实际情况,结合理论分析,从工程设计角度提出了主要设计方案,以期指导现场工程顺利实施,为煤炭设计工作积累些许经验[8]。

1 工程概况

鹊山煤矿为生产矿井,生产能力110万t/a,为低瓦斯矿井。目前在14号煤层中布置回采工作面。井田内赋存3、4、7、8、11、12、14号7层可采煤层,其中:3、4号煤层已基本采空;7、8号煤层位于大同组中部,平均厚度均为1.7m,顶板为砂质泥岩,底板为细粒砂岩、粉砂岩,层间距8.94~14.12m,平均11.2m;11、12、14号煤层位于大同组下部,平均厚度分别为3.92m、1.0m、3.22m,平均层间距分别为9.1m、18.61m,其中11号煤层上距8号煤43.75~56.76m,平均46.6m。11、12、14号煤层顶底板为砂质泥岩、中砂岩。

准备蹬空开采的7、8号煤层尚有近1000万t的设计可采储量,属特低灰~中灰、特低硫~低硫分、低热值~高热值不粘煤,是良好的动力用煤。7、8号煤可采范围内,其下部的11号煤层已全部采空、12号煤层已部分采空、14号煤层也较大范围采空。因此,7、8号煤层除全部被11号煤层采空蹬空外,还部分或大部分被12、14号煤层采空而蹬空。11、12、14号煤层采空区范围如图1所示。

图1 各煤层采空区范围

2 蹬空开采可行性分析

蹬空开采是煤矿特殊的开采方法之一[3],是在下部煤层开采完毕后进行上部煤层开采,而下部煤层开采可能会对上部煤层带来结构性破坏,严重威胁矿井安全生产[9]。鹊山煤矿7、8号煤层蹬空开采,属于煤层群下部多煤层采空的上行开采范畴。由于不同部位下部开采的煤层层数不同,其采空层数变化在1~3层,蹬空开采可行性理论分析十分必要。

2.1 影响因素分析

影响开采的因素较多,其主要因素有:煤层间距、层间结构及岩性、下部煤层采高及采煤方法、时间间隔、煤层倾角等因素[6]。根据鹊山煤矿各煤层实际情况,对影响因素进行逐一分析评价。

1)煤层间距。上、下煤层的层间距越大,下部煤层采后其上覆煤层的移动越平缓,各种变形值越小,越有利于进行上行开采。根据钻孔资料,鹊山煤矿7、8号煤层间距8.94~14.12m,8、11号煤层间距为44.55~57.89m,8、12号煤层间距为58.11~68.41m,8、14号煤层间距为68.93~103.86m,蹬空开采的7、8号煤层距离下部已采的11、12、14号煤层层间距较大,对开采7、8号煤层有利。

2)层间岩性。当直接顶的厚度大于1/(Kp-1)倍采高时,冒落矸石充满采空区,其上覆岩层在断裂下沉中易于形成平衡岩层结构,位于平衡岩层之上的煤层将缓慢下沉,有利于上行开采[10]。8、11号煤层之间多为细砂岩、粉砂岩、泥岩,岩性致密、块状、坚硬。11号煤直接顶全区分布,厚度0.60~5.60m,由北向南逐渐变厚,最厚处在云410号孔,最薄处在鹊8号孔;老顶均为复杂结构,为细砂岩、砂质泥岩互层,细砂岩与薄煤层互层。从层间岩性看,有利于蹬空开采。

3)下部采高。采高越大,采出的空间越高,可能获得平衡的几率就越小,势必导致采场上覆岩层的严重破坏[10]。下部11、12、14号煤层在1993年以前采用短壁刀柱开采为主,1993年以后以长壁综合机械化开采为主,全部垮落法管理顶板,采高一般在3.3~4.0m。从下部煤层采高看,采用短壁刀柱开采采煤工艺对蹬空开采影响较小,长壁综合机械化开采对蹬空开采有一定影响。

4)时间间隔。当覆岩为坚硬岩层时,裂隙带发展到最高后,达到稳定,一般历时2~4个月;顶板为中硬岩层时,裂隙带发育到最后,达到稳定,一般历时为1~3个月;当顶板为软岩层时,裂隙带发展到最高而后稳定的时间一般为1~2个月。11、12、14号煤层采空区大部分2005年前形成,尤其是F2断层以南区域均为2000年以前所开采,至今超过20年。对蹬空开采十分有利。

5)煤层倾角。缓倾斜煤层,采场采后采空区顶板岩层冒落后就地堆积。在采空区边界,由于煤柱支撑,剪切应力大,因此,冒落带和裂隙带发育较中部要高[11]。鹊山煤矿各煤层为近水平煤层,有利于蹬空开采。

综合分析,虽然7、8号煤层下部的11、12、14号煤层部分或全部采空,但从开采的实际情况看,对蹬空开采7、8号煤层还是有利的。

2.2 理论判别

由于蹬空开采与上行开采有着极大的相似性,所以可以依照上行开采的理论成果进行蹬空开采可行性分析[12]。目前,上行可采理论判别主要有比值判别法、“三带”判别法和围岩平衡法等方法。根据鹊山煤矿7、8号煤蹬空的实际情况,采用上述方法对蹬空开采的可行性进行理论判别。

2.2.1 比值判别法

当下部多煤层采空时,用综合比值Kz的大小进行判别,采用式(1)计算:

式中,H1,H2,…,Hn分别为M2,M3,…,Mn+1煤层至M1煤层的垂距,m;M2,M3,…,Mn+1分别为下部各煤层的采高,m。

经国内大量上行开采生产实践与研究表明:当比值K>7.5时,先采下部煤层不影响在上煤层正常的采掘活动,综合比值Kz>6.3时,本煤层以下的n个煤层可正常进行上行式开采[13]。根据鹊山煤矿7、8号煤层可采范围内钻孔资料,采用公式(1)计算各个钻孔8号煤的Kz值,如图2所示,由图2可以看出,各钻孔计算的Kz值均大于6.3,7、8号煤层是可以蹬空开采的。

图2 8号煤Kz等值线

2.2.2 “三带”判别法

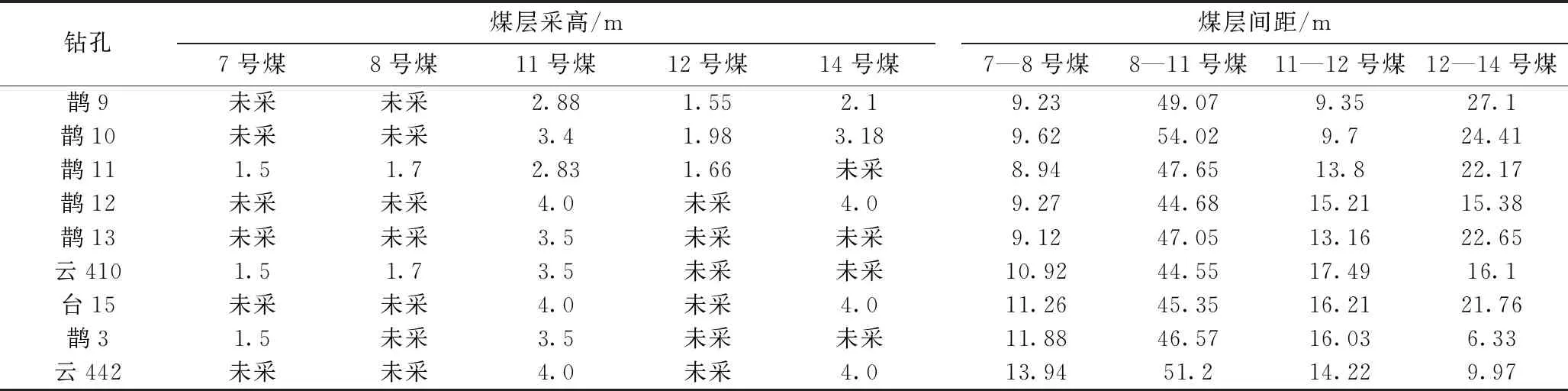

煤层开采后,煤层上部岩层形成冒落带、裂隙带及弯曲下沉带。蹬空开采时,当上部煤层处于下部煤层开采形成的冒落带范围内,由于已完全垮落而无法回采;当上部煤层处于下部煤层开采形成的裂隙带高位及弯曲下沉带,则上部煤层可以正常回采。根据鹊山煤矿井田内钻孔资料,选取了9个钻孔,见表1,采用《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》关于导水裂隙带计算公式,分别计算下部煤层开采后产生的导水裂隙带。

为鹊山煤矿7、8号煤层下部存在多个煤层采空区,所以导水裂隙带的计算应考虑多煤层综合采厚,即:当开采下方层煤后,如果下煤层冒落带进入上煤层范围内,则上方煤层的导水裂缝带最大高度计算方法采用该层煤的开采厚度计算即可,而下煤层导水裂缝带要考虑两层煤的综合开采厚度,计算出结果后取其中的大值作为两煤层的导水裂缝带最大高度。综合开采厚度按式(2)计算[14]:

M综=M2+(M1-h1-2/y2)

(2)

式中,M1为上方煤层采厚,m;M2为下方煤层采厚,m;h1-2为两煤层间的垂距,m;y2为下方煤层的冒落高度与开采厚度之比。

根据表1资料,计算导水裂隙带时鹊9、鹊10及云442钻孔需考虑综合开采厚度。下部煤层开采后形成的导水裂隙带为66.1~87.8m。各煤层与导水裂隙带关系如图3所示。由图3可以看出,下部煤层开采后所产生的导水裂隙带已进入7、8号煤层,尤其是在台15、云442钻孔附近。但7、8号煤层位于下部煤层开采后导水裂隙带的高位,对蹬空开采7、8号煤层影响不大。

表1 各钻孔下部煤层采高及层间距汇总

图3 各煤层与导水裂隙带关系

2.2.3 围岩平衡法

根据钱鸣高院士的关键层理论[7],采动岩体的骨架是断裂了的坚硬岩层,特别是关键层,其上部的软弱岩层可视为直接作用于骨架上的载荷,随工作面的推进,采空区上方坚硬岩层在裂隙带内将断裂成排列整齐的岩块,岩块间将受水平推力作用而形成铰接关系(铰接梁作用),继续支撑上覆岩层[15]。可见关键层在断裂前后都会对岩层起平衡稳定作用,因此当采场上覆岩层中有坚硬岩层时,上煤层位于下煤层最近的平衡岩层(关键层)之上,即可正常进行上行式开采。围岩平衡高度即为下煤层顶板至平衡岩层顶板高度[5],采用式(3)计算:

Hp=M/(K1-1)+hp

(3)

式中,M为下部煤层采高,m;K1为直接顶岩石碎胀系数,一般K1=1.05~1.50;hp为平衡岩层厚度,m;Hp为围岩平衡高度,m。

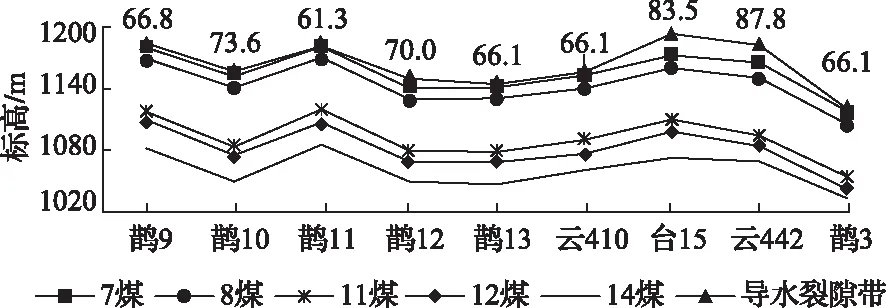

根据鹊山煤矿钻孔资料计算围岩平衡高度,见表2。由表2可以看出,下部各煤层采后围岩平衡高度为25.43~57.04m,小于8、14号煤层间距。因此判断7、8号煤层可以正常回采。

表2 下部11、12、14号煤层采后围岩平衡高度计算汇总 m

综合三种方法判别,鹊山煤矿7、8号煤层在下部11、12、14号煤层全部或部分采空的情况下是可以正常回采的。

3 蹬空开采参数设计

根据本文第二部分的理论判别及分析,鹊山煤矿7、8号煤层蹬空开采可行。从工程设计角度,对7、8号煤层的设计生产能力、先期试采地段、回采工作面主要设备、巷道掘进及支护等方面提出设计方案。

3.1 设计生产能力确定

鹊山煤矿现开采14号煤层,总生产能力为110万t/a。在维持总生产能力的基础上,根据7、8号煤层赋存条件、煤层厚度及下部煤层开采情况等因素,确定7、8号煤层生产能力为30万t/a,工作制度为“四六”制。生产能力确定依据如下:

1)7、8号煤层为蹬空开采,属特殊开采方式范畴,生产能力不宜过大。

2)7、8号煤层厚度为1.7m左右,煤层厚度薄,从开采角度分析生产能力宜为30万t/a。

3)从7、8号煤层可采范围分析,连续推进长度为600~1500m,生产能力为30万t/a时年推进度约为1100m左右,年推进度与连续推进长度较为适宜。

3.2 先期试采地段选取

根据7、8号煤层可采范围,结合鹊山煤矿现有井巷工程实际情况,将先期试采地段选定为井田西部边界与F2断层之间区域,先期试采地段位置如图4所示。该区域附近布置有矿井现有的副斜井、回风斜井及7号煤部分现有巷道,只需少量井巷工程便可形成辅助运输系统和通风系统。煤流系统可利用现有的8—11号煤煤仓运至现有的主运输系统运至地面。可大大减少初期井巷工程;区域下部11、14号煤层均为1986—1992年期间开采,时间间隔长,且12号煤层未采。十分有利于7、8号煤层蹬空开采。

图4 先期试采地段位置

3.3 工作面主要设备选型

1)工作面主要参数。确定综采工作面长度应充分考虑地质条件与工作面技术装备水平。工作面长度的增加,有利于减少辅助作业时间,降低巷道掘进率;有利于提高开机率、盘区回采率、工作面单产,从而提高工作面效率。鹊山煤矿正常开采14号煤层时工作面长度为150m,考虑到该矿井首次进行蹬空开采试采,根据鹊山矿井7、8煤层赋存条件综合确定试采工作面长度为120m;根据7、8号煤层厚度及煤层顶底板条件,综合确定回采工作面采高为1.7m。

2)主要设备。根据煤层赋存条件和顶底板条件,回采工作面主要设备初选MG2×150/700-WD型双滚筒采煤机,功率700kW;SGZ764/400型可弯曲刮板输送机,功率400kW;ZY5100/10/20型液压支架,工作阻力5100kN。

3.4 巷道支护方式选择

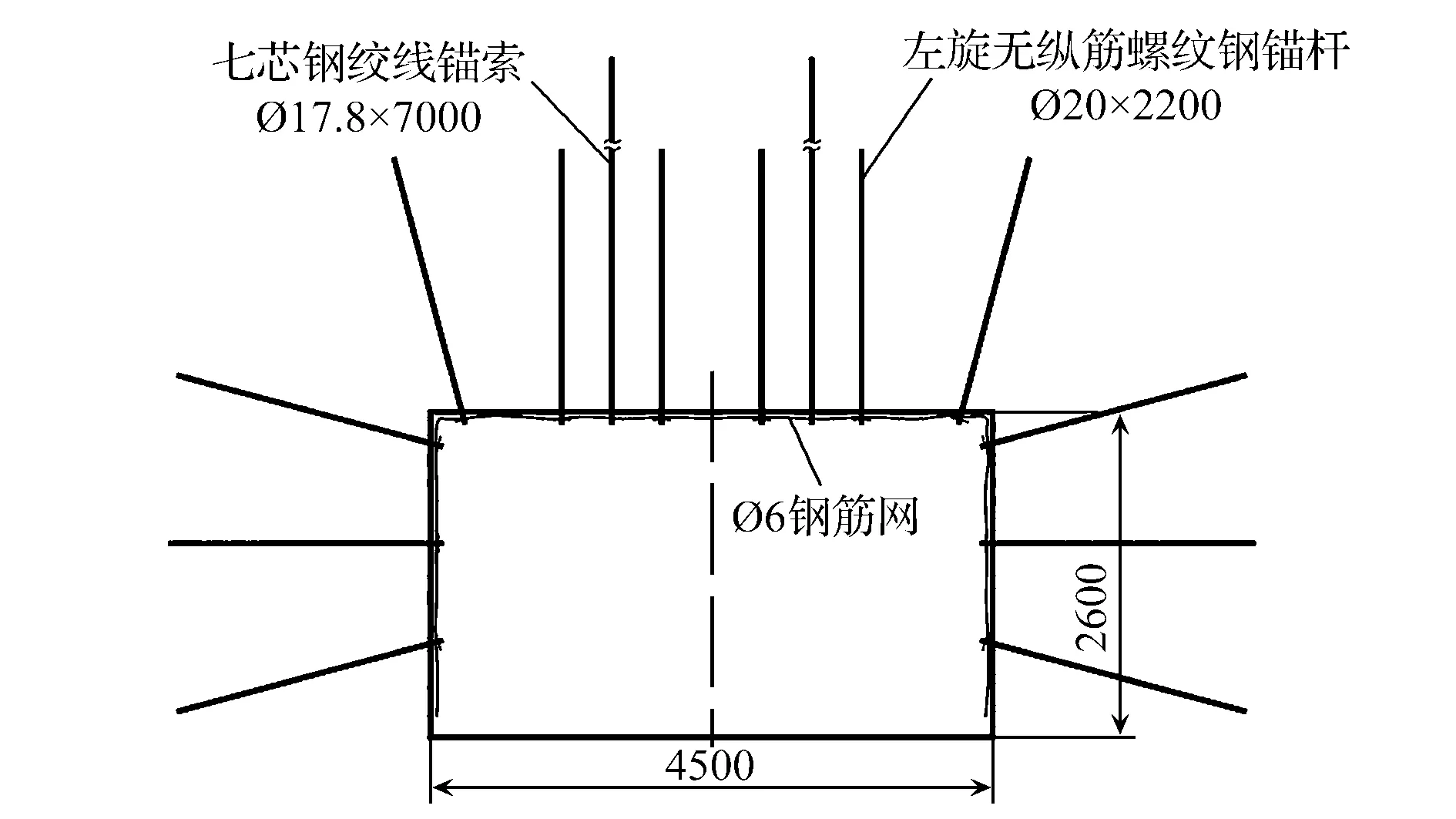

为了保障矿井正常生产接替,配备两个综掘工作面。井下巷道采用矩形断面,净宽4.5m,净高2.6m。采用锚网支护,锚杆间排距800mm×800mm,∅6mm钢筋网(网孔100mm×100mm);钢带锚索补强,锚索间排距1600mm×2000m。锚杆采用左旋无纵筋螺纹钢,长度2200mm,直径20mm;锚索采用直径为17.8mm的七芯钢绞线,长度7000mm。

4 工程应用

鹊山煤矿根据设计所确定的主要原则和参数开展矿井建设工作,矿井于2020年3月进入联合试运转。本文从巷道围岩完整性、巷道断面及支护方式、回采工作面主要设备及参数等方面进行工程应用效果分析。

4.1 围岩完整性分析

在设计选定的先期试采地段内,鹊山煤矿7、8号煤层蹬空开采项目于2017年正式开工建设。掘进期间,为确保蹬空开采的安全性,在巷道底板每隔50m垂直向下布置注水钻孔,长度20m,监测分析下部岩层裂隙发育情况。根据注水实际情况,注水速度基本在0.01~0.04m3/min之间,如图5所示,未出现较大幅度的变化,表明7、8号煤层之间围岩较为完整,裂隙不发育。

图5 注水速度变化

通过注水钻孔监测验证,设计所确定先期试采采地段较为合理,在矿井建设过程中,巷道围岩完整性较好,裂隙不发育,有利于井巷工程施工。

4.2 井下巷道断面形式及支护方式

井下巷道为矩形断面,净宽4.5m,净高2.6m,净断面11.7m2。采用锚网索支护方式,支护方式与设计确定的方式相一致,支护效果良好,如图6所示。

图6 井下巷道断面及支护(mm)

现场应用表明,设计所确定的巷道断面及支护形式既保证了巷道支护安全,又满足矿井实际使用需求,符合规程、规范的要求。

4.3 回采工作面设备及参数

首个试采工作面长度120m,工作面实际配备了MG250/600-AWD型双滚筒采煤机,功率600kW;SGZ764/400型可弯曲刮板输送机,功率400kW;ZY6800/12/25D型液压支架,工作阻力6800kN。

鹊山煤矿7、8号煤层蹬空开采项目从2020年3月10日—9月10日进入联合试运转期。井下采用“三六”制工作制度(取消夜班),即每日分三个班工作,每个班计6h,二个班采煤一个班检修。每班进2刀,日进4刀,日推进度2.4m,日产量650t。生产期间,工作面每5个液压支架安装顶板压力在线观测仪器,通过监测,工作面顶板压力在24~31MPa之间,变化幅度不大。

设计所确定的工作面长度适中,工作面采煤机、可弯曲刮板输送机选型合理;矿方根据揭露煤层实际情况,适当增加了工作面支护设备的支撑高度,加大了液压支架的工作阻力,有利于矿井正常回采和顶板管理,提高了回采过程中安全保障能力;确定的7、8号煤层生产能力较为适宜。联合试运转阶段,鹊山煤矿按照“三六”工作制,产量为650t/d。如果按照“四六”制进行生产安排,7、8号煤层生产能力可达32万t/a。

5 结 语

根据鹊山煤矿7、8号煤层蹬空实际情况,利用7、8号煤可采范围内钻孔资料,采用比值判别法、“三带”判别法和围岩平衡法进行理论分析,判别得出7、8号煤层进行蹬空开采是可行的。根据理论分析结果,从工程设计角度,合理确定了先期试采地段位于井田西部边界与F2断层之间区域;7、8号煤层生产能力30万t/a为宜;提出了井下巷道采用矩形断面、锚网索支护形式;对回采工作面主要设备进行了合理选型。通过鹊山煤矿联合试运转证明,设计所确定主要技术原则和设备选型科学合理,延长了矿井服务年限,取得了良好的效益,为同类型矿井的工程设计提供了借鉴经验。