某电厂电袋复合除尘器高阻问题分析及处理探讨

2021-12-21曾艳

曾艳

(福建龙净环保股份有限公司,福建 龙岩 364000)

近年来,随着国家对环保要求的不断提高,电袋复合除尘器是结合电除尘和袋除尘两种机理的一种新型除尘器,具有排放低、运行可靠、节能等优点,被广泛用于电力、水泥、化工等行业。除尘器长期稳定运行对于滤袋寿命、除尘器能耗及除尘效率、设备安全等均产生至关重要的影响。本文以某电厂配套的电袋复合除尘器投运后出现阻力突增,通过对除尘器检查、分析原因并提出处理措施,保证除尘器安全可靠、高效运行。

1 除尘器运行状况及现象

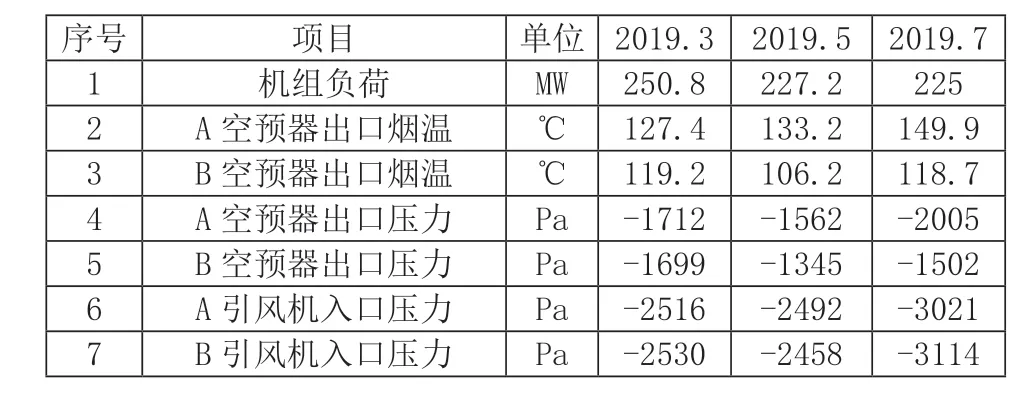

某电厂3×330MW机组工程设计规模为3×330MW国产亚临界直接空冷燃煤机组,空气预热器型式为三分仓、回转式,同步建设烟气脱硫、脱硝设施。本电厂3×330MW机组配套电袋复合除尘器,项目于2018年12月正式投运,投运近一年机组基本在低负荷工况下运行,表1列出了2#机组除尘器投运至7月停炉前的相关参数变化趋势。

表1

2019年3 月、5月、7月2#机组在负荷相近工况下,A/B空预器出口至A/B引风机入口阻力分别为:804/831Pa、930/1113Pa、1016/1621Pa。

在机组负荷相近的工况下,除尘器阻力上升很快,尤其是B列除尘器阻力。

2019年7月27日停炉后,业主对除尘器电区进行清灰,袋区未处理积灰。表2列出了8月点炉至11月停炉期间相关参数变化趋势。

表2

投运后2#机组A/B空预器出口至A/B引风机入口阻力分别为:869/1335Pa、1409/2414Pa、1653/1623Pa、2384/2945 Pa。在不到3个月里,A/B空预器出口至A/B引风机入口的阻力增加了1515/1610Pa,阻力暴增。

经现场检查发现,2#除尘器进口喇叭烟气均流板积灰板结严重,将大多数孔封堵,极大增加烟气阻力。据电厂设备维护人员介绍,7月停炉期间做了相关实验,将第三层分布板上的积灰清理后,除尘器整体阻力下降了1000Pa。阳极板、阴极线同样积灰严重,进口端积灰异常严重,阴极线被灰大量包住,阳极板上挂灰严重,灰黏性大,振打系统无法有效清除积灰,运行时电除尘器电场区二次电流小,降低了电除尘效率。检查滤袋迎尘面积灰较多且颗粒状板结非常严重,板结较厚且粉尘不易清除。检查净气室发现,净气室内侧墙板、喷吹管上均不同程度出现氨结晶及低温露点结晶现象,部分滤袋已经破损。

图1 进口孔板、极板、极线积灰严重

图2 净气室氨逃逸结晶

2 分析原因

根据除尘器现场运行情况及运行数据取样分析,设备阻力突增主要有以下原因。

2.1 脱硝系统氨逃逸

除尘设备在脱硝设备的下游,在运行中当脱硝装置由于喷氨分布不均,或由于催化剂堵塞、喷氨过量等导致氨逃逸过量时,逃逸的NH3与SO3反应产生大量的黏性NH3HSO4,粘性飞灰进入除尘器进口喇叭,黏附在进口喇叭气流均布孔板,黏性粉尘大量黏附在气流均布孔板,将气流均布孔板堵住,造成设备阻力增加。

当黏性飞灰进入电场尘区粘附在阴阳极上无法通过正常振打清除,造成阴极针刺线针尖肥大,电场二次电流过小,黏附在阳极板上造成阴阳极异极距减小,造成二次电压过小,电场区无法建立正常电晕功率的电场,导致电场区除尘效率下降。

当黏性飞灰进入袋区,大量吸附在滤袋外表面无法通过清灰装置有效清除,吸附在滤袋表面的大量黏性灰造成滤袋纤维孔隙堵塞,在滤袋表面形成糊袋、板结,降低了滤袋的透气性。

2.2 运行工况分析

受冬季环境温度影响,除尘器入口烟气温度基本在100℃左右,根据技术协议煤种资料,采用前苏联“锅炉机组热力计算标准法”(1973版)烟气酸露点计算方法如下设计煤种烟气酸露点为110℃,实际煤种计算的酸露点温度在108~118℃。

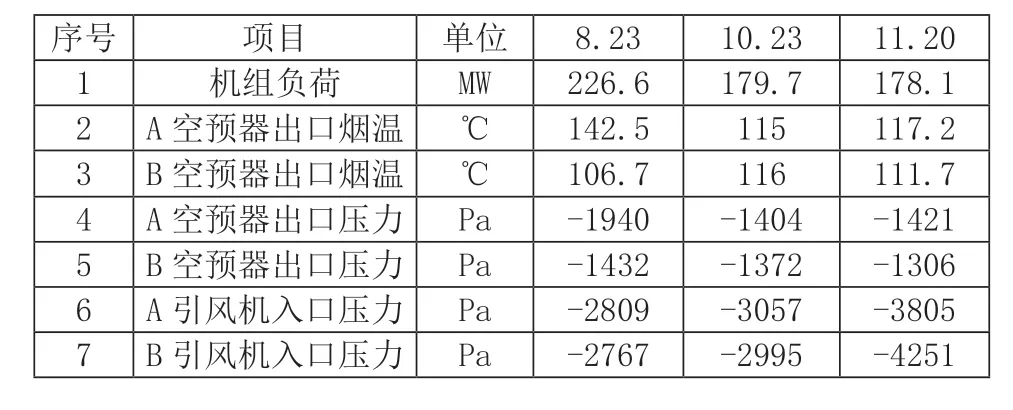

本工程项目燃用霍林河矿区的褐煤,技术协议煤种情况如表3。

表3

实际煤种见表4。

表4

从DCS数据查看,2#炉停炉前空预器出口烟气温度约107℃左右,至除尘器入口约96~100℃,与现场正在运行的1#、3#机组运行参数基本一致,空预器出口至除尘器入口的烟道温降较大,且烟气温度均低于烟气露点温度。燃烧煤种本身含水分大,燃烧后烟气湿度大,降温导致烟气析出水分,极大加剧灰的黏性,在烟气进入喇叭后,烟气流速较低,灰大量粘附在分布板上,以致堵死气流分布板,造成分布板阻力超高。

夏季工况下,锅炉排烟温度基本与协议要求值一致;冬季工况下,锅炉排烟温度远低于协议要求值,在此低温工况下,除尘器内部大面积出现积灰、酸腐蚀结晶现象。

3 采取措施

为彻底解决本项目高阻运行问题,采用以下技术措施。

3.1 清除除尘器内部积灰

清除除尘器内部,特别是除尘器进口喇叭孔板及阴阳极处的积灰。

3.2 控制氨逃逸

确保脱硝系统可靠运行,对脱硝入口气流均布装置进行检查,确保气流均布,降低氨逃逸量;加强对脱硝系统氨逃逸的监控,确保氨逃逸量不超过设计值(<3ppm),最大限度降低硫酸氢氨对电除尘器和布袋除尘器的影响。

3.3 解决滤袋透气性

解决滤袋透气性问题是降低阻力的关键性要点,滤袋表面出现糊袋、结露、板结,滤袋容易受到酸碱腐。对滤袋取样检测分析判定。

(1)傅立叶红外分析。对2#炉、3#炉滤袋进行红谱分析,测试滤袋迎尘面及净气面均与新袋谱图基本一致。可见,滤袋没有受到明显的氧化腐蚀。图3为2#炉滤袋的红外谱图。

图3 2#炉滤袋红外谱图

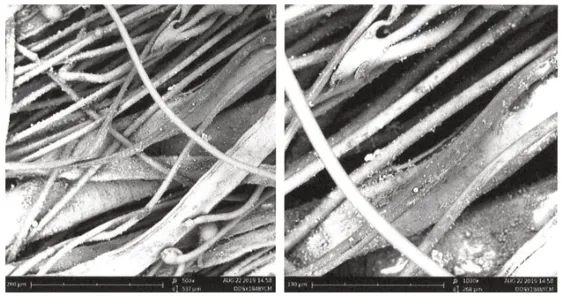

(2)扫描电镜分析。取清灰后滤布样品进行扫描电镜分析。测试2#、3#炉滤袋迎尘面及净气面纤维均保持良好,没有出现裂纹及断裂现象。图4为2#滤袋迎尘面纤维电镜图(以图4中左图均为放大500倍,右图均为放大1000倍。

图4 2#滤袋迎尘面纤维电镜图

通过检测分析,滤袋未受到氧化腐蚀,强力性能及微观纤维状态保持良好。滤袋在运行一段时间后,透气性急剧下降是由于细微粉尘渗入滤袋内部,可采用强力清灰或水洗滤袋的方式来恢复滤袋的透气性。

在除尘器上运行维护上要特别注意:①合理控制氨逃逸数量;②严格遵守布袋除尘器运行维护手册的操作规程,在机组停运后,持续一段时间的清灰,确保滤袋表面无粉尘堆积。在下次点炉前,为保护滤袋,采取正确的预涂灰方式,避免油污夹杂细微粉尘进入滤袋内部造成滤袋堵塞,从而延长滤袋使用寿命。

3.4 提高烟温

合理掺配入炉煤,调整机组运行,提高排烟温度,保证除尘器入口烟气温度高于烟气酸露点15℃以上。

3.5 保证滤袋清灰

对脉冲阀进行检查,更换破损的膜片。对气包至喷吹管的连接管进行检查,确保工艺孔不被堵塞,延长脉冲阀使用寿命。检查滤袋情况,更换破损的滤袋。

3.6 保证电场区正常运行

检查电磁锤振打器,对存在卡涩、冻结的振打器进行检修,定期校调振打锤,确保抬升高度与反馈一致,保证电场区清灰。

通过以上措施改进后,设备运行投运至今未在发生阻力异常升高现场,设备运行平稳。

4 结语

鉴于工况变化、运行与维护不当等导致粉尘黏性发生变化,要求加强对滤袋压差管理,通过优化脱硝系统运行和配煤掺烧结构,加强检修管理,提高机组运行的稳定性及安全性。