离心泵振动故障分析与处理研究

2021-12-21卢明君刘兴发王得胜任勇陈立军

卢明君,刘兴发,王得胜,任勇,陈立军

(1.西南油气田公司天然气净化总厂忠县分厂,重庆 404300;2.重庆水泵厂有限责任公司 国家企业技术中心,重庆 400033)

闭式冷却水泵(SRI)作为装置的重要设备,其功能为向机组各主、辅设备冷却器提供冷却水,因此,闭式冷却水泵对泵运行可靠性有较高的要求。

振动是影响泵寿命及可靠性的重要因素,泵振动情况是评价其性能的重要指标。近年来,国内外专家对振动机理、振动监测分析系统及信号处理方法进行了大量研究。针对离心泵水力诱导振动机理,PertottiR.B等对离心泵叶片与隔舌的相互作用进行了简单模拟及试验对比,结果表明这种相互作用与离心泵流量相关。倪永燕研究了叶轮蜗壳动静干涉对叶轮不同半径处压力脉动的影响。吴仁荣等研究了降低离心泵振动噪声的水力设计方法。Guo等人进行了不同导叶数和叶轮叶片数组合的离心泵内部压力脉动测试试验。Hajem等人用LDA系统分析了导叶式离心泵动-静部件干涉作用。Zhang等对叶轮叶片数与导叶数相同的离心泵内部动-静部件干涉作用引起的非定常水动力特性进行了试验研究。信号处理方面,曹冲峰等通过一种集成的经验模态分解的信号分解方法,成功的表征出转子启动阶段的时频特征。苏文胜等通过经验模态分解和谱峭度对滚动轴承早期微弱故障进行了诊断。郭远晶等提出一种基于短时傅里叶变换的时频系数收缩信号降噪方法,增强了齿轮故障振动信号的调幅特征。

然而大多数研究只关注泵在额定工况点下的振动情况,对多工况下的振动研究较少。本文针对闭式冷却水泵在多个工况下不能严格满足振动要求等问题,采用频谱分析方法对泵振动信号进行了分析,并采取了多种降振手段。

1 泵结构及测试点布置

闭式冷却水泵为单级双吸卧式离心泵,额定转速为1490r/min,额定流量为2200m3/h,额定扬程为40m,比转 速 为267,并 要 求 在1600m3/h、1800m3/h、2000m3/h、2200m3/h、2400m3/h测试点的振动值小于2.8mm/s,泵机组结构及振动测试点如图1所示。因此,在泵和电机轴承箱体位置分别布置如图1所示测试点,并使用数据采集及故障诊断系统开展振动信号采集、故障诊断分析工作。

图1 泵机组结构及测试点布置

2 振动信号分析

2.1 振动RMS分析

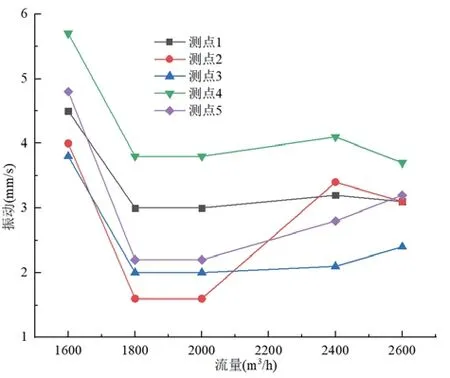

振动速度均方根RMS值又称为有效值,直接反应振动能量的大小,稳定性和重复性好,是评价旋转机械运转状态的重要指标。该泵在工作转速为1490r/min,流量为1600m3/h、1800m3/h、2000m3/h、2200m3/h、2400m3/h工况下各测试点的RMS值如图2所示。

图2 不同工况下各测试点的RMS值

由图2可知,在1600m3/h时,该水泵机组泵所有测试点振动均高于2.8mm/s,在1800~2400m3/h时驱动端水平方向及泵非驱动端水平方向2个测试点的振动偏大,超出规格书要求值2.8mm/s,其余测试点满足要求。为达到振动要求,对振动信号进行时域、频域分析,为减振设计提供参考。

2.2 振动信号时域及频域分析

时域波形是反映振源最直观、最原始的信号表现形式,包含了丰富的振动特征信息,通过其包含的周期信号、谐波信号、短脉冲等信号,可对设备运行状态作出初步判断。频域分析是基于傅里叶变换(FFT)将复杂的时域信号分转换为频域信号,通过分析各频率分量的幅值、相位、功率及能量与故障特征频率的关系,能对设备的运行状态作出准确评价。

通过对各测试点在不同工况下的振动信号时域及频域分析发现,泵振动叶片通过频率是导致振动超标的主要原因,且偏离额定工况越远的工况点叶片对频率的贡献量越大。在1600m3/h时,水平方向时域波形及频谱如图3所示。其他工况及测试点的振动信号与之类似。各工况下各测试点叶片通过频率振动如图4所示。

图3 泵驱动端水平方向时域波形及频谱图

图4 各工况下不同测试点的叶频振动

由图3、图4可知,泵振动超标主要是叶频振动过大所致,运行工况偏离额定工况越远,叶频振动越大,且在偏小流量工况时对叶频振动更加敏感。因此,降低泵振动的首要目标是降低泵叶频振动。

2.3 泵性能分析

由图5可知,切割叶片外径降低了泵扬程,扬程降低的程度随流量增大而减小,但当流量为2450m3/h时,扬程降低较多。相较于切割定律,实际扬程在流量小于2000m3/h略微偏低,在2000m3/h以上时吻合较好。切割后高效点有向小流量移动趋势,由2200m3/h变为2100m3/h,且切割后在小于2200m3/h工况点效率略有提升,其他工况点效率略有降低。打磨隔舌有利于提高大流量工况的效率与扬程,降低小流量工况区的扬程,但对原高效点效率有较大影响。

图5 泵外特性图

3 故障诊治

叶频振动是流道内产生压力脉动所诱发的高频振动,其影响因素众多,根据实践经验合理设计叶片与隔舌的径向间隙是降低叶频振动的有效措施。根据API610设计准则,对于单级扬程超过200m和单级功率超过225kW的泵,导叶式泵的径向间隙至少为叶尖半径的3%,蜗壳式泵为6%,以此来减小叶轮叶片通过频率振动和小流量时的低频振动。

由于泵性能有一定余量,根据切割定律切割叶轮外径由427~420mm(第二次试验)以增大径向间隙降低叶频振动,但试验结果依然不能满足振动要求,因此继续切割隔舌4.5mm,修薄叶片进口边(第三次试验),处理示意图如图6所示。

图6 振动处理方案图

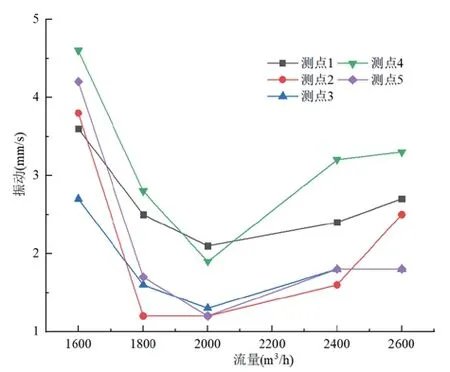

通过频谱分析发现,切割叶轮外径及打磨隔舌后由流体诱导振动导致的叶频贡献量明显降低,而其他频率分量的振动并无明显变化。图7为不同流量下,各测试点在不同试验方案下的振动情况。

图7 不同工况下各测试点振动RMS图

由图7可知,切割叶轮外径,增大叶片径向间隙及打磨隔舌能降低叶片通过频率幅值,降低泵振动RMS,达到减振效果。切割叶轮外径对降低各工况点振动均有一定效果,且对偏小流量工况效果更为显著。此外,打磨隔舌也能降低叶片通过频率幅值,但效果较增大叶片径向间隙较差。

4 结语

本文针对闭式冷却水泵在多个工况点下不能严格满足振动要求,通过采集泵振动信号,并对信号进行时域分析、频域分析及振动有效值分析,发现叶片通过频率振动过大是导致泵振动超标的主要原因,并通过对叶轮及蜗壳进行处理后成功降低泵振动,结果表明:(1)切割叶轮外径,保证合理的叶尖径向间隙是降低叶片通过频率振动幅值的有效措施,因此对于低振动离心泵在设计时应考虑较大的叶尖径向间隙。(2)打磨隔舌可以从一定程度上降低离心泵叶片通过频率振动,从而达到减振目的。(3)切割叶轮所得的实际扬程在偏小流量区略小于理论计算扬程,在大流量区吻合较好。