汽车后大梁回弹问题分析及改善

2021-12-21华萍萍张方杰谷方英

华萍萍,张方杰,谷方英,李 琳

(柳州五菱汽车工业有限公司山东分公司,山东青岛 266000)

汽车冲压件是汽车组成的重要部分,而大梁是制作汽车车架不可或缺的零件,作为汽车的主要支撑零件,对汽车的强度和整车装配精度有着举足轻重的作用。一个质量状态好的大梁不仅能提高汽车整车结构强度,更能够使汽车在行驶过程中保持稳定,进而提高行驶安全系数。

1 大梁回弹问题的提出

目前影响大梁质量的主要问题是回弹,当回弹量超过允许的容差后,就会形成成型缺陷,影响零件几何精度,从而影响后续车架的焊接及装配。对于此问题从生产实际入手,着重分析汽车后大梁型面回弹产生的原因及整改方案。

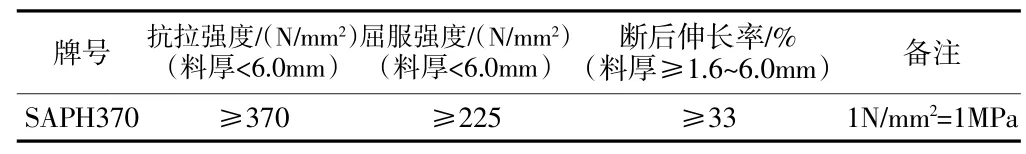

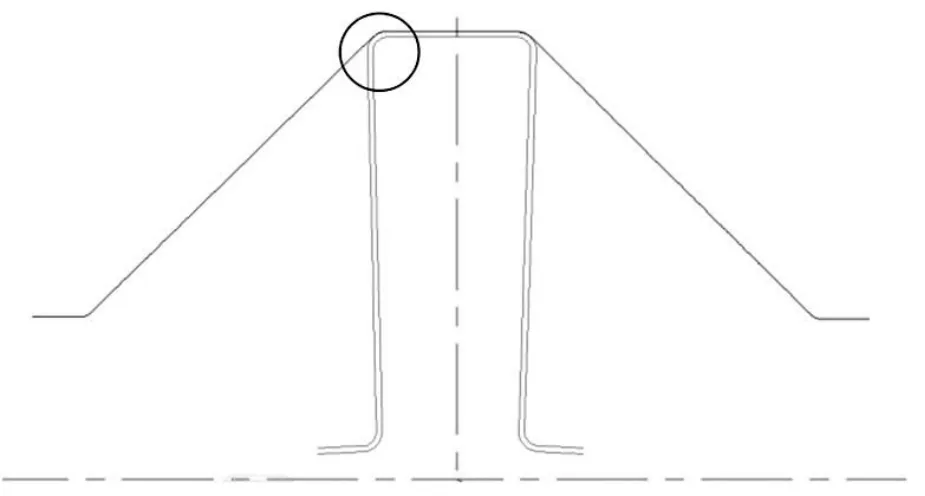

此车型后大梁年产量20 万件/年,拉伸类型为“U”形,加之长度为2 208 mm,板料为SAPH370,一种高强钢,厚度2 mm,材料参数如表2 所示,侧壁及底面形状复杂,回弹产生的问题表现为一端开口变大及另一端位置扭曲,此问题具有普遍性,故选择此大梁作为研究对象[1]。

大梁回弹问题集中在下列几处位置,如图1 所示。

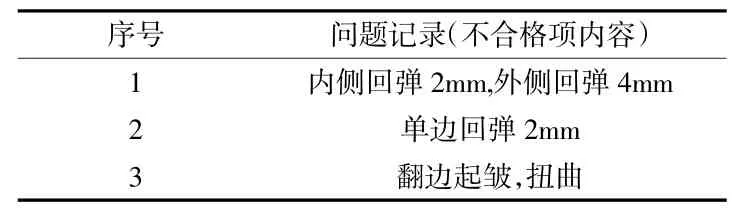

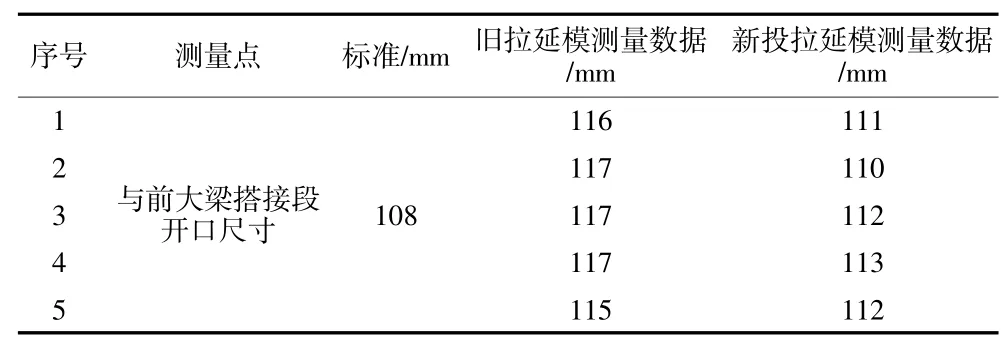

其中,表1、表2 内数据是通过大梁检具测得。

表1 大梁主要问题表

表2 大梁板料属性

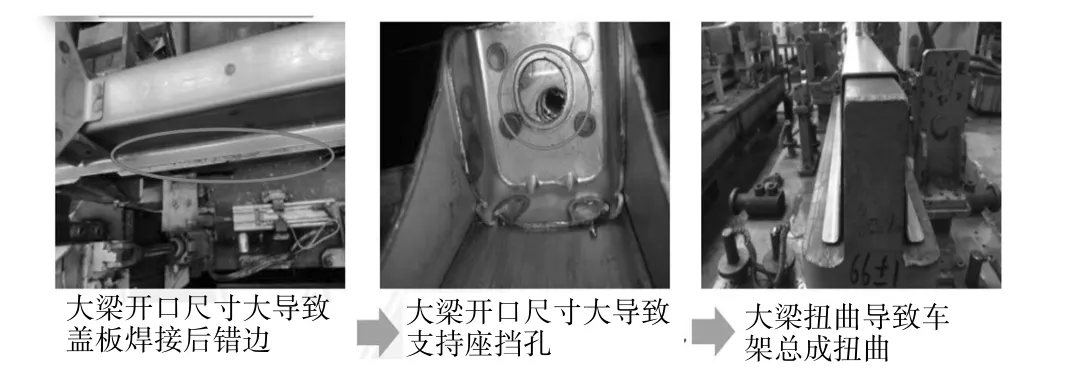

图2 为后大梁在焊接总成中的问题表现,由于大梁模具成型后回弹扭曲严重,大梁开口严重超差,造成焊接时螺母板卡不住,焊接机器人报警无法焊接、盖板错边、支撑座挡孔,需要焊接后返修,不仅增加了人工成本,更影响了生产效率。

图2 大梁回弹对焊接影响图示

为了解决大梁回弹问题,制作简易返修工装,临时保证焊接生产,如图3 所示,对大梁回弹位置施加侧向力,减小开口大小。

图3 大梁回弹返修工装图示

2 后大梁回弹分析

大梁在拉伸成型过程中,随着外加弯曲力矩的增加,弯曲变形程度也越来越大,整体变形过程可成三个阶段:弹性变形阶段、弹塑性弯曲阶段、立体纯塑性弯曲阶段。

2.1 弹性变形阶段

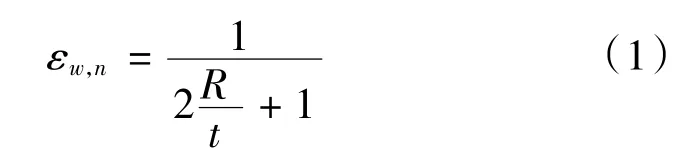

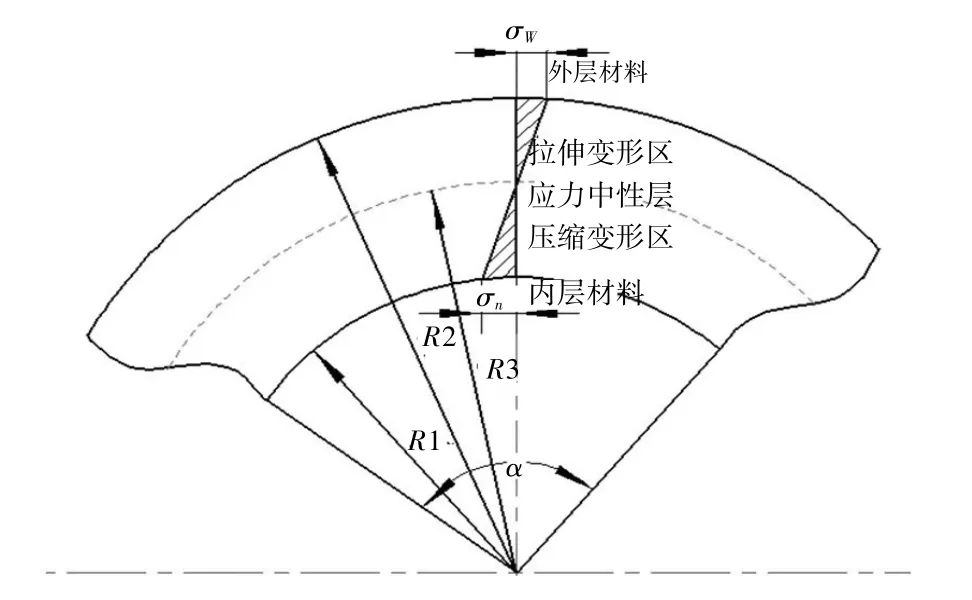

板料在弯曲变形过程中,靠外层的材料受到模具施加的压力拉伸变形,靠内层的材料受到压缩变形,沿着板料厚度方向从外到内分为拉伸变形区、应力中性层、压缩变形区,如图4 所示,根据板料内外层材料应变εw,n-相对弯曲半径(R/t)的函数

其中,相对弯曲半径(R/t)表示弯曲变形过程中的变形程度,图4 中的弯角α与相对弯曲半径有关,R/t越大,弯角α越小,R/t越小,弯角α越大,反之不成立。整个弹性变形阶段的特点是:相对弯曲半径(R/t)大,当外加弯曲力矩卸载后,板料恢复到原先平直状态。所以板料在弯曲变形过程中,按照设计初的曲率半径进行弯曲是无法实现的,需要在弯曲变形的同时施加拉力,使板料进入塑性变形;对于压弯的型材零件,需要采用补充模具回弹量的方法,使材料在回弹前进入塑形弯曲阶段。

图4 弹性变形阶段

2.2 弹塑性弯曲阶段

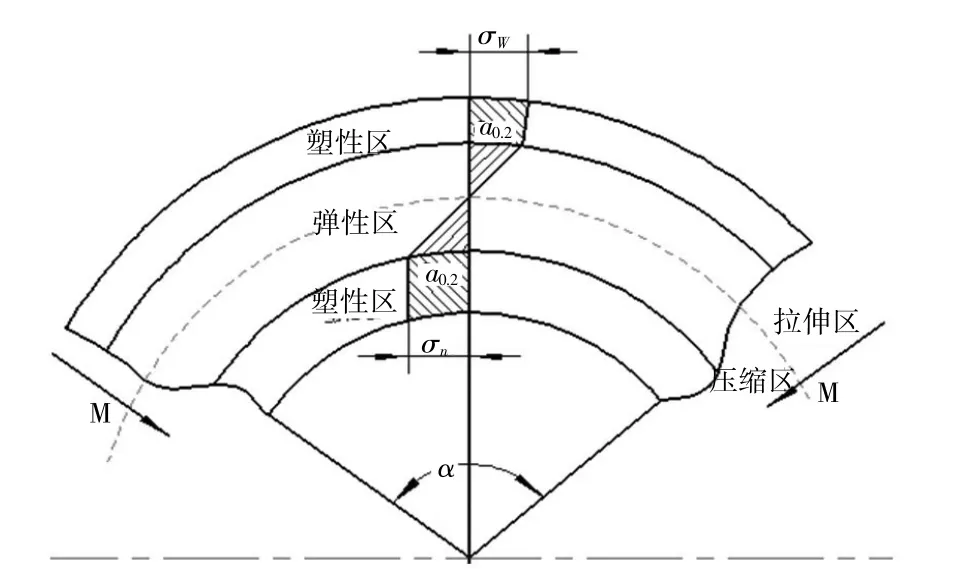

随着弯曲力矩的继续增大,板料内外层材料开始进行塑性变形,接着塑性变形区域逐渐向应力中性层扩展,整个过程中,板料上面的每一个点都可以近似认为是处于线性应力状态,如图5 所示,此阶段的特点是:当卸去外加力矩,残余变形会保存在塑性变形中的材料中,这样就使零件成形。但是由于弹性变形区材料以及塑性变形区的材料会发生弹性恢复,从而会引起较大程度的回弹。这也是生产中大梁产生回弹的内因。

图5 弹塑性弯曲阶段

2.3 立体纯塑性弯曲阶段

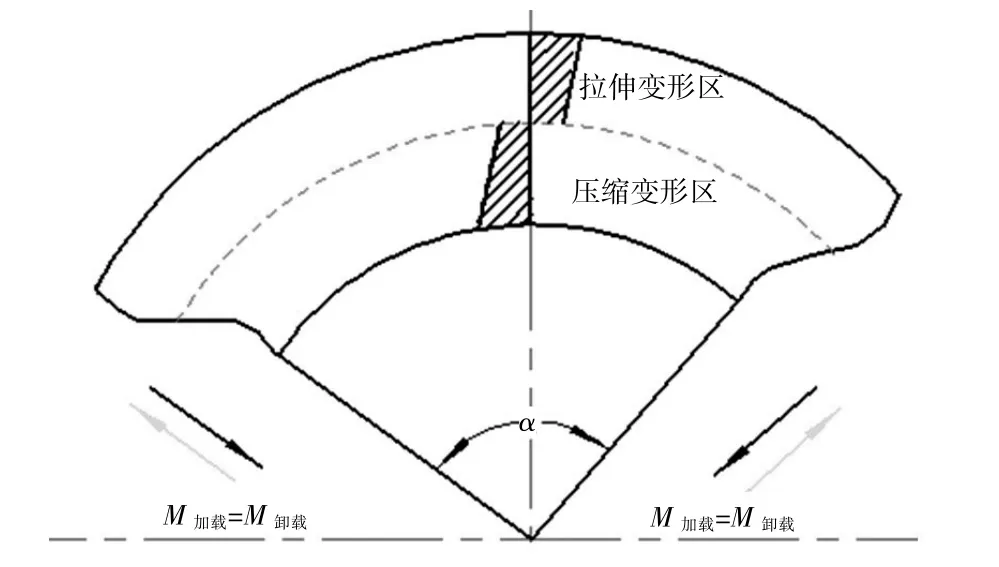

当零件弯曲程度变大,弯曲半径很小时,可以近似认为板料整个进入了塑性变形阶段,板料中任意一点都处于三向应力状态和平面应变状态,称为立体纯塑性弯曲。在这一阶段,任意分割出的小块,其切向应力在拉伸变形区为拉应力,在压缩变形区为压应力。当零件卸载后,根据卸载定理,相当于施加了一个反向弯矩,此力矩在数值上与加载力矩大小相等,呈线性分布[2],如图6 所示。

图6 立体纯塑性弯曲阶段

由以上分析可知,此类U 型大梁在成型时,变形区回弹主要发生在凸凹模圆角及相关过渡区域,侧壁位置及法兰边位置发生少量塑性变形或者不发生变形。圆角位置的内层材料受压缩变短,外层材料被拉伸变长,中间存在一个处于弹性变形阶段的中性层。要想控制大梁的回弹,应尽量让变形区处于纯塑性弯曲阶段,使这部分加工硬化程度最大。除此之外,大梁开口回弹量也与凸模圆角大小和模具间隙有关系,凸模圆角越小,模具间隙越小,大梁开口回弹也越小[3];对于后大梁小头一端单边回弹和凹模圆角、模具间隙及板料强度有关系,板料强度越高,单边回弹越大,凹模圆角和模具间隙无比例关系,存在一个最佳匹配值,使得此时回弹最小,只能在后续模具调试中优化至最佳状态。

由以上分析可知,此类U 型大梁在成型时,变形区回弹主要发生在凸凹模圆角及相关过渡区域,侧壁位置及法兰边位置发生少量塑性变形或者不发生变形。圆角位置的内层材料受压缩变短,外层材料被拉伸变长,中间存在一个处于弹性变形阶段的中性层。要想控制大梁的回弹,应尽量让变形区处于纯塑性弯曲阶段,使这部分加工硬化程度最大。除此之外,大梁开口回弹量也与凸模圆角大小和模具间隙有关系,凸模圆角越小,模具间隙越小,大梁开口回弹也越小[3];对于后大梁小头一端单边回弹和凹模圆角、模具间隙及板料强度有关系,板料强度越高,单边回弹越大,凹模圆角和模具间隙无比例关系,存在一个最佳匹配值,使得此时回弹最小,只能在后续模具调试中优化至最佳状态。

由于此后大梁模具较旧,圆角位置磨损严重,半径相较于之前变大(正常状态下凸模圆角R=5 mm,凹模圆角R=7 mm),凸模圆角最大位置达到R=5.8 mm,凹模圆角R=9.5 mm,由此可知,模具圆角的变化是是导致后大梁回弹的一个原因,显然凹模圆角变化量为2.5 mm 较凸模圆角变化量0.8 mm 大,因此凹模圆角磨损变大是大梁部分位置开口变大的主要原因。

从工艺上面分析,后大梁模具有整形工序,对于拉延序的回弹有部分改善,但是整形后的大梁开口仍然不符合设计要求。通过对整形模具拆模检验,发现整形模部分凸模R角因磨损增大,导致部分位置侧面与底面角度超过90°,整形不到位,上下模开模后大梁侧壁回弹,导致整形量变小,从而使得大梁开口不能达到预期。

图7 整形凸模侧壁与底面设计角度为88°

3 技术整改方案

针对后大梁的回弹问题,我们围绕控制弹塑性弯曲阶段变形区的回弹,使变形区的材料尽可能处于塑性变形状态的理论提出了一些整改方案,下面从材料、零件、工艺、模具材料四个方面进行方案确定:

(1)从板料选材看,应该选择弹性模量大且屈服强度较小的板料;由于板料已经确定使用SAPH370,因此无法通过选择强度较小的板料来减少回弹;

(2)从零件结构看,应该增加零件回弹区域的刚度,例如可以通过增加一条沿大梁侧壁分布的加强肋;由于该方案不适用于量产大梁,所以暂不考虑;

(3)从工艺方法分析,可以通过适当降低拉延序和整形序的下死点,使得上下模接触面间隙略微小于板料厚度。此方法在大梁产量小的时候可以使用,经常使用会对压机设备造成损伤,所以不适用于大批量生产;

(4)后大梁拉延模具由于使用时间较长,造成凸凹模磨损,R角变大,模具维修困难。只能通过重投拉延模。模具重投时考虑到回弹,在回弹位置做适当回弹补偿,如图8 所示;另外凸模R角和凹模R角大小适当减小1~ 1.5 mm,做成3.5~ 4 mm,侧壁与底面角度做成88°,经过生产验证(表3),可以有效减少回弹量。

图8 拉延模凸模回弹补偿图示

表3 新、旧拉延模回弹量对比表

对于整形模,作为对拉延序开口大小的修整,整形量的大小关系到产品最终开口尺寸,也是改善大梁回弹的最后一道工序。在经过几轮生产对比后,发现模具侧壁与底面的角度对整形量影响最大,通过模具补焊、加工研配及负角优化验证,确认当负角为5°~7°的时候,可以使大梁开口稳定在107~109 mm范围内。

4 整改效果

经过新投拉延模和对整形模进行负角优化,后大梁两端回弹最终稳定在合格范围内,中间的起皱扭曲在经过减少两侧位置的平衡垫片(增大压料力,控制材料流入)后,也得到有效控制,大梁两侧间隙在检具状态如图9 所示,切边线符合标准、大梁左右间隙也符合公差,控制在中值附近,其扭曲问题得到解决。

图9 大梁在检具上的状态图

大梁在检具测量合格后,通过焊接验证,盖板搭接切边线和大梁法兰边切线已对齐,错边问题解决,由于后大梁无扭曲,车架总成也无扭曲,支撑座挡孔问题也迎刃而解,如图10 所示。

图10 焊接后盖板和支撑座状态图

5 结束语

大梁回弹是汽车冲压过程中普遍存在的缺陷之一,本文只是通过分析大梁变形过程及此过程中回弹产生的机理,再结合模具实际情况,从中找到解决回弹问题的方法,对于类似结构的大梁回弹有借鉴意义。在解决问题过程中,也应注意通过仿真分析,确认对产品结构做轻微改动(例如设置加强筋等)是否可以解决回弹,从产品设计层面避免此问题产生。

后大梁回弹的产生是因为拉延模具较旧,凸凹模R角磨损变大,整形模负角变小所致,为保证产品输出质量稳定,建议定期对模具做保养检查,建立模具保养台账,从而能够对模具状态做到持续监控。