数值优化下机械手爪设计及运动仿真研究

2021-12-21黎小嫣

黎小嫣

(广州市机电技师学院,广州 510000)

0 引言

随着我国社会经济的快速发展,企业自动化需求的进一步提高,传统的机器人控制算法已很难适应新时代生产力发展的需要。特别是一些大中型企业、航空、海运、铁路运输等部门都急需能研究出灵活应变复杂工作的机械手爪应用技术[1]。为此,近些年来,一些研究人员围绕这一方面的内容,正在进行深入探讨,机械手爪控制领域正在面临着新的“洗牌”。本文在这一背景下,选择以数值优化下机械手爪设计及运动仿真为研究课题,目的是要对机械手抓取的设计与实现有一个全新的认识。

1 数值优化下机械手爪概述

1.1 数值优化的阐释

本文所讲的数值优化,是指机械手在满足手爪行程约束和拾取工件最小重量约束的过程中,所反映的最小化机械手爪的结构参数。也就是说机械手在规定行程内用最短的时间,抓取运送最多的工件数量。他可以用最小的企业成本,发挥最大的经济效益[2]。

1.2 机械手爪的阐释

机械手爪是指能够实现类似于人手功能的机械手部件。它不仅是能够主动感知环境信息的最后执行器,而且还是一个具有高度集成的智能化机电系统。其主要特性有:一是抓取可靠;二是控制简单;三是环境适应性好;四是能够快速精确地抓取。由于其运动方式有平动和张角两种,因此,与此相适应,二指手爪又可分为二指平动手爪和二指张角手爪[3]。

2 设计机械手爪机构

2.1 设计方案

本文推荐平行四边形索杆析架机构设计方案作为设计对象。

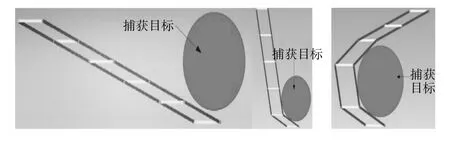

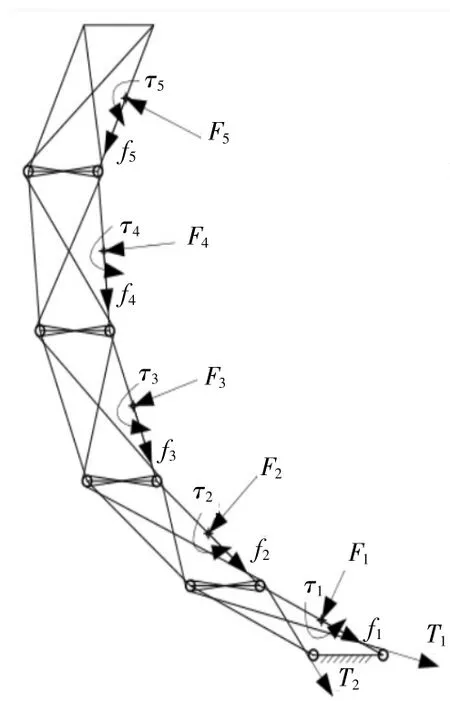

四边形索杆析架机构拥有的自由度为五个,并且完成机构捕获和释放工作只要两个电机驱动绳索就可以,其类型都是欠驱动机构,机械手爪机构可以拓展为大型空间,以实现大型目标物体捕获的功能,拥有的优点是捕获任务的完成,不需要对目标和形状的确定。利用绳索把诸多的杆单元进行串联,有效降低机构质量。通过设计机构摩擦阻尼,一方面能够对单元运动顺序进行调整,另一方面可以提升对目标的抓取力,让抓取刚度得以保障。平行四边形索杆是很简单的桁架机构结构,将刚性杆布置在边界,其捕获的目标可以与杆件上任何位置进行接触,同时对索杆单元运动顺序的控制可以利用配置关节摩擦力实现,拉力传递方向的改变也可以利用变化绳索的缠绕方式完成,最终达到单元运动次序的改变[4]。上下两杆在单元中始终确保平衡状态,方便分析杆件的运动,但其缺点是机构包络角度范围不大。通过对限位设施的设置能够预防机构步入奇异位置,让机构单元运动角度得以缩小,下图为机构的三个位置:初始、中间和捕获的位置,示意图如图1 所示。

图1 初始、中间、捕获位置示意图

2.2 机械手爪结构设计

2.2.1 确定基本的单元尺寸

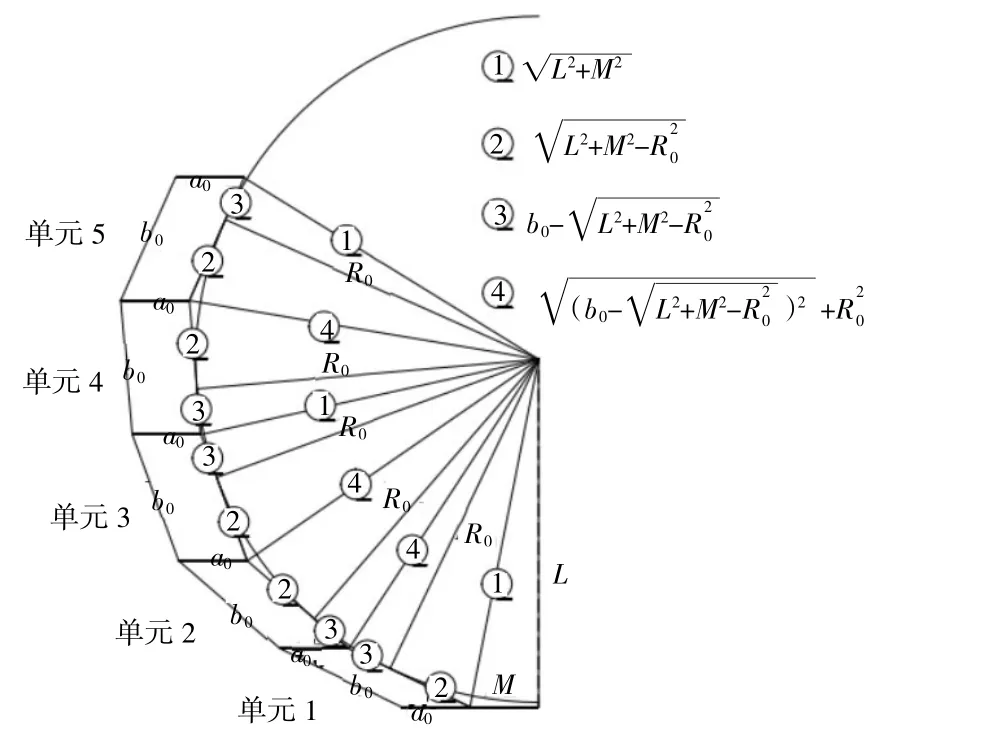

如2 图,其目标为圆柱物体,圆的已知半径设定为R0(具备抓取半径目标最大化的功能)对应的位置是机构基点与圆心(图2 中参数L、M)。

图2 机构包络物体目标简图

考虑抓取目标时,机构单元5 与目标接触点必须高出圆心目标,而且设定单元转动关节尺寸为r,设定转动关节和目标物接触点与单元的间距为s。初步设定可抓取的圆柱直径目标最大为1.5 m,另外的设计参数值的初定详情见表1 表现初定的设计参数值,然后利用计算程序求出符合参数要求的最小单位参数b0,并圆整(表1)。单位机构单元尺寸的大小b0和a0初步设定为黄金比例,也就是对-1)/2 关系的满足(表1)。

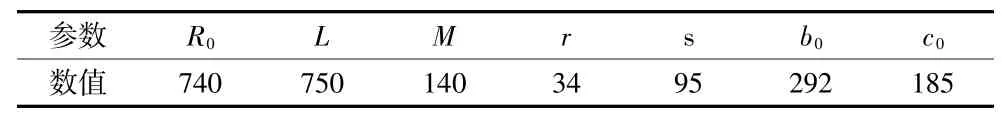

表1 机构单元及圆柱物体参数表(单位mm)

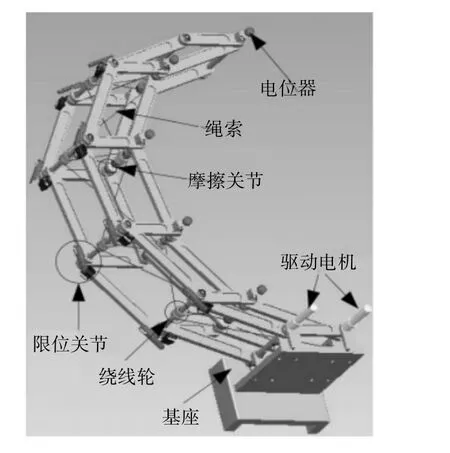

2.2.2 构建三维模型

由诸多部件构成的欠驱动索杆析架的结构涵盖平行四边形索杆析架单元、基座、限位关节、杆件相对角度测量装置、摩擦关节,图3 为机构三维模型,其中最关键的两个关节是限位关节和摩擦关节[5]。分析限位关节的功能,最重要的是限位块间的彼此配合,良好的协作可以避免对物体进行抓取时因为单元杆的相反,造成抓取不成功;分析摩擦关节的功能,一侧的杆件分别固接摩擦块,将其压紧的是两个压紧螺母,针对摩擦关节,摩擦块会与一侧杆件分别固定连接,并同时压紧两个压紧螺母,实现对对应的摩擦力矩的阻碍。摩擦块之间的压力可以通过改变压紧螺母间的距离进行改变,从而促进杆件间的摩擦扭矩的改变[6]。

图3 机构三维模型

2.2.3 机械爪力学分析

夹持器机构能够提供的抓取力和机构构件允许的受力范围是机构设计的重要指标,对其进行力学分析。

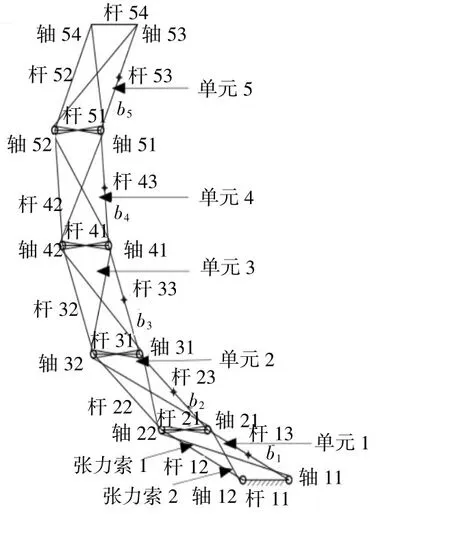

假设每个接头上的摩擦力矩为M1-M5,每个接触杆上的外部集中力为F1-F5,摩擦力为f1-f5,集中力矩为τ1-τ5。张拉索和张拉索2 的上拉力分别为T1和T2(图4)。为了便于对机构各部分受力情况的描述,可以参考图5,对转动轴和机构构件实施编号,同时拆分机构过程中需根据节点和接触构件进行,转动轴和相关构件如图6 所示,各单元构件及节点的平衡方程建立如下。

图4 机构受力示意图

图5 机构杆件及转轴编号示意图

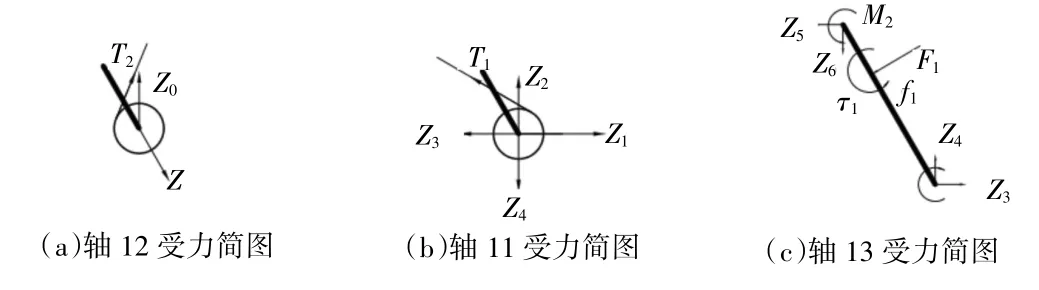

图6 接触杆及单元1 节点受力分析图

(1)单元1 杆件受力分析

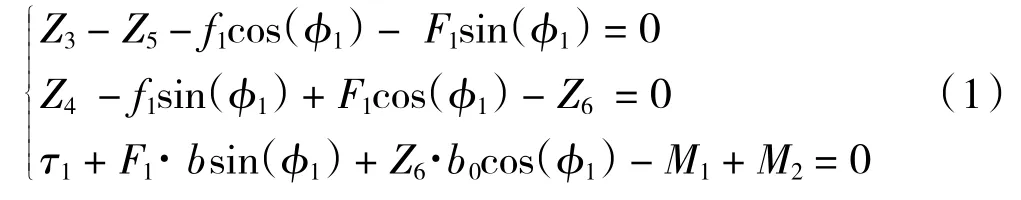

图6 表示接触杆的应力和单元1 的节点,可从杆13 的力平衡得到:

式中Z5,Z6分别表示杆13 施加在轴21 上的力的水平和垂直分量;Z3,Z4分别表示杆13 施加在轴11 上的力的水平和垂直分量;b1为单元1 外力作用点到轴11 距离。

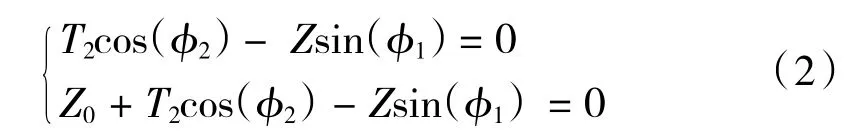

由轴12 受力平衡可得:

式中:Z0,Z为分别表示底座和杆12 对轴12 施加的力;φ1,φ2为分别指示拉杆12 和单元1 中张紧拉线2 与水平方向之间的角度。

由轴11 受力平衡可得:

式中:Z1,Z2为基座在轴11 上施加的力的水平和垂直分量;φ3为单元1 中张紧拉线1 与水平方向的夹角。

(2)单元2-单元5 杆件受力分析

通过分析得知与单元1 受力相似的为单元2-单元5 受力情况,不再进行详细说明。接触杆受力平衡方程以及单元2-单元5 的节点在方程组求解程序当中。

按照程序迭代求解的为方程(1)到(3),基于复杂的表达式,求解可考虑利用MATLAB 进行。考虑到只有6 N·m 电机能输出的最大扭矩,假设外力相当于集中力,平均力为100 N,连杆为YL12 铝管,转轴为45#钢,确保机械装置不会因为棒材的过度变形或断裂而导致抓取试验失败[7]。

按照上面的力学研究,当1 耐张拉索张力为100 N,2 耐张拉索无张力时,对接头处的摩擦力矩进行调整,能够保证五个单元接触杆的夹持力达到450 N,高出钢丝绳张力的5 倍,完全符合设计要求的夹持力。

3 机械手爪仿真分析

3.1 运动学仿真分析

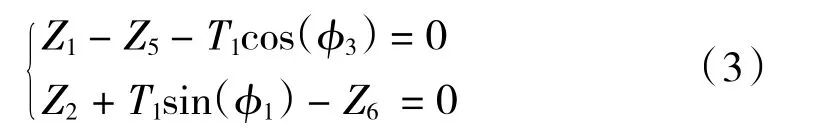

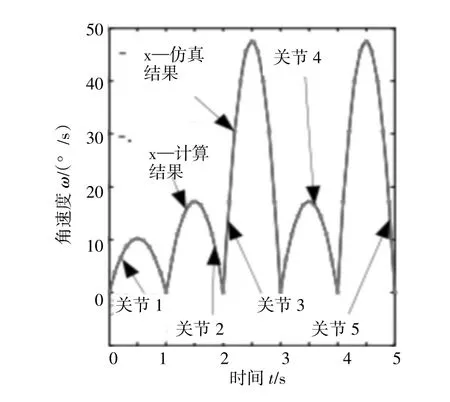

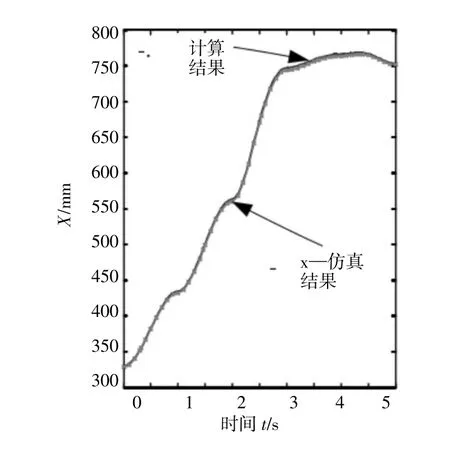

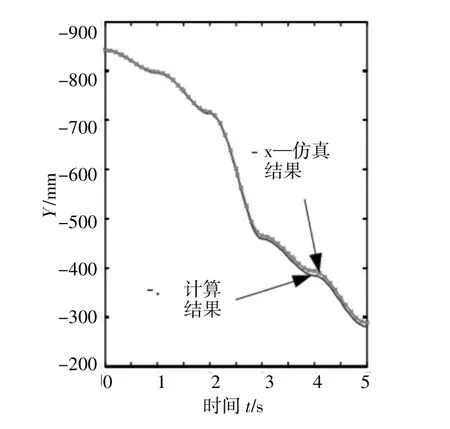

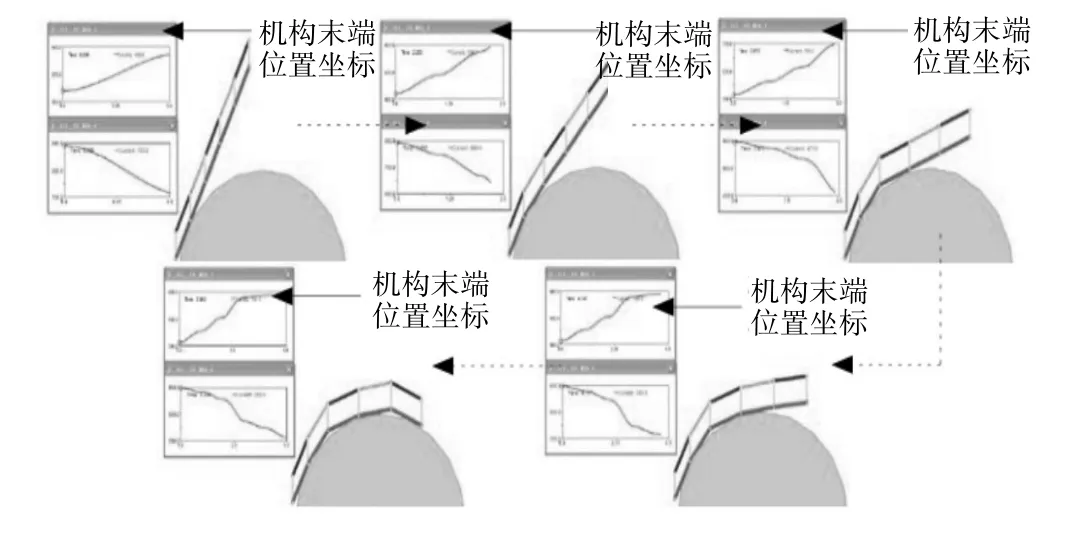

机械手爪运动学仿真的实施程序为:第一,进行捕捉目标与机构杆件参数的设定,利用MATLAB 编程分析和计算运动学,在求出驱动绳索长度与时间的关系、转动关节角速度、机构末端位置与时间的关系后机构的三维模型在PROE 中建立同时在ADAMS 软件中输入,模拟仿真进行运动学[8]。第二,设计接触碰撞在杆件间以及捕捉目标与杆件间,用于模拟杆接触捕获目标时实际机构与碰撞机构之间的极限动作。第三,由于欠驱动索杆析架三维模型机构具有5 个自由度,有必要将电机设置在每个转动关节处,对杆件间相对运动进行模仿。第四,通过测量转动中心之间的距离,驱动绳的长度受转动关节的大小影响,求出驱动绳长度,以及测定角速度、绳长终端处模拟数据。第五,如果比较模拟结果与计算结果的一致性,就证明以上理论是正确的[9](图7 至10)。其机械手爪运动学仿真的全过程详见图7~11。

图7 机构关节角速度变化

图8 驱动绳长变化

图9 机构末端位姿X 坐标

图10 机构末端位姿y 坐标

图11 机械手爪运动学仿真的过程

3.2 静力学仿真分析

静力学仿真的程序为:第一,绳子的拉力被简化为两点间的力,基础模型与选择的运动学仿真模型基本相同;第二,对三维模型进行处理且输入模拟软件中;第三,当目标被捕获后,摩擦关节开始产生静摩擦阻止机械装置向相反方向移动,驱动力开始运行;第四,检查测量结果,说明模拟结果与计算结果的一致性,验证了本研究理论的正确性。

3.3 动力学仿真分析

动力学仿真类似于运动学仿真。第一,将电机安置在每个关节处,在MATLAB 曲线拟合工具箱里导入理论计算值,实施拟合的多项式,然后在电机内进行编辑后驱动;第二,实时管控每个关节电机的转速,测量各个环节的变化,例如等效关节扭矩、运动角加速度、角度和角速度等;第三,对电机进行实时控制,经过短时间的碰撞之后,波动很快稳定下来且关节位移稳定,证明杆件运动具有实际意义,理论计算结果与动力学仿真计算结果呈现一致,足以验证理论计算完全正确。

4 结语

本文在数值优化的前提下,提出了机械手爪机构设计的两种方案,经过比较,在肯定了平行四边形索杆析架手爪机构设计方案的基础上,对机械手爪的结构进行了设计。经过建立三维模型机构,并对模型进行运动学仿真、静力学仿真和动力学仿真,证明了机械手爪的理论计算是正确的。